1-3 自动控制系统的分类

- 格式:ppt

- 大小:1.66 MB

- 文档页数:31

自动控制系统的分类和品质指标1.根据控制对象的性质分类:连续控制系统和离散控制系统。

连续控制系统是指被控对象和控制器的输入和输出都是连续的,如电机的转速控制系统;离散控制系统是指被控对象和控制器的输入和输出是离散的,如数字逻辑控制系统。

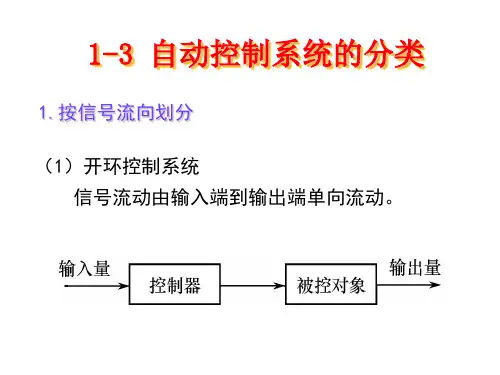

2.根据控制方式分类:开环控制系统和闭环控制系统。

开环控制系统是指控制器的输出不受被控对象状态的反馈影响,控制结果只依赖于被控对象的输入,如电视遥控器控制电视机的开关和音量;闭环控制系统是指控制器的输出通过传感器获得被控对象的状态反馈信息,根据反馈信息进行调整,如汽车上的自动驾驶系统。

3.根据控制器的性质分类:线性控制系统和非线性控制系统。

线性控制系统是指被控对象和控制器之间的关系可以用线性方程或线性差分方程描述,如传统的PID控制系统;非线性控制系统是指被控对象和控制器之间的关系不可用线性方程或线性差分方程描述,需要使用非线性控制算法进行设计,如模糊控制和神经网络控制。

品质指标是用来评价自动控制系统性能好坏的指标,常见的有以下几个方面:1.稳定性:指系统的输出能够在有限时间内收敛到一个稳定的状态,不会产生震荡或发散。

稳定性是评价自动控制系统最基本且最重要的性能指标。

2.快速性:指系统的输出能够在规定的时间内快速达到稳定状态。

快速性越高,系统的响应速度就越快。

3.精确性:指系统的输出与期望值之间的偏差程度。

精确性越高,系统的控制效果越好。

4.鲁棒性:指系统对于参数变化、干扰和噪声的鲁棒性能。

鲁棒性越好,系统对外界干扰的抵抗能力越强。

5.动态性:指系统响应时间的快慢和输出过程中的波动程度。

动态性越好,系统越能够适应复杂的工况需求。

6.经济性:指系统的设计成本、运行成本和维护成本。

经济性越好,系统的运营费用越低。

以上是自动控制系统的分类和品质指标的基本介绍,不同的自动控制系统根据其应用领域、控制目标和技术要求的不同,可能会使用不同的分类标准,并要求不同的品质指标。

在实际应用中,需要根据具体的需求和情况进行系统设计和性能评估,以确保自动控制系统的性能和品质达到预期的要求。

简述自动控制系统的基本分类自动控制系统是现代工业生产中不可或缺的一部分,它可以实现对生产过程的自动化控制,提高生产效率和质量。

自动控制系统的基本分类主要有以下几种。

一、按照控制对象分类1.连续控制系统:主要用于对连续生产过程进行控制,如化工、石油、纺织等行业的生产过程。

2.离散控制系统:主要用于对离散生产过程进行控制,如自动包装、自动装配等行业的生产过程。

3.混合控制系统:是连续控制系统和离散控制系统的结合,主要用于对同时具有连续和离散生产过程的系统进行控制。

二、按照控制方式分类1.开环控制系统:是指控制器不对被控对象的输出进行反馈调节,而是直接根据预定的控制规律进行控制。

2.闭环控制系统:是指控制器对被控对象的输出进行反馈调节,根据输出与预定值之间的误差进行控制。

3.开闭环控制系统:是指同时采用开环和闭环控制方式的控制系统,主要用于对复杂系统进行控制。

三、按照控制器分类1.单变量控制器:是指控制单个变量的控制器,如PID控制器、比例控制器等。

2.多变量控制器:是指控制多个变量的控制器,如模型预测控制器、自适应控制器等。

3.分散控制器:是指控制系统中各个部分各自独立进行控制的控制器。

4.集中控制器:是指控制系统中各个部分通过中央控制器进行集中控制的控制器。

四、按照控制对象的数量分类1.单变量控制系统:是指控制系统中只有一个被控对象的控制系统。

2.多变量控制系统:是指控制系统中有多个被控对象的控制系统。

3.分布式控制系统:是指控制系统中各个被控对象通过分布式控制器进行控制的控制系统。

四、按照控制系统的层次分类1.基层控制系统:是指控制系统中最底层的控制系统,主要用于对现场设备进行控制。

2.中层控制系统:是指控制系统中处于中间层次的控制系统,主要用于对生产过程进行控制。

3.高层控制系统:是指控制系统中处于最高层次的控制系统,主要用于对整个生产过程进行规划和管理。

以上是自动控制系统的基本分类,不同的控制系统具有不同的特点和应用范围,选择合适的控制系统能够提高生产效率和质量,降低成本,提高企业的竞争力。

1-3自动控制系统的分类本课程的主要内容是研究按偏差控制的系统。

为了更好的了解自动控制系统的特点,介绍一下自动控制系统的分类。

分类方法很多,这里主要介绍其中比较重要的几种:一、按描述系统的微分方程分类在数学上通常可以用微分方程来描述控制系统的动态特性。

按描述系统运动的微分方程可将系统分成两类:1.线性自动控制系统描述系统运动的微分方程是线性微分方程。

如方程的系数为常数,则称为定常线性自动控制系统;相反,如系数不是常数而是时间t的函数,则称为变系数线性自动控制系统。

线性系统的特点是可以应用叠加原理,因此数学上较容易处理。

2.非线性自动控制系统描述系统的微分方程是非线性微分方程。

非线性系统一般不能应用叠加原理,因此数学上处理比较困难,至今尚没有通用的处理方法。

严格地说,在实践中,理想的线性系统是不存在的,但是如果对于所研究的问题,非线性的影响不很严重时,则可近似地看成线性系统。

同样,实际上理想的定常系统也是不存在的,但如果系数变化比较缓慢,也可以近似地看成线性定常系统。

二、按系统中传递信号的性质分类1.连续系统系统中传递的信号都是时间的连续函数,则称为连续系统。

2.采样系统系统中至少有一处,传递的信号是时间的离散信号,则称为采样系统,或离散系统。

三、按控制信号r(t)的变化规律分类r t为恒值的系统称为镇定系统(图1-2所示系统就是一例)。

1.镇定系统()r t为事先给定的时间函数的系统称为程序控制系统(图1-11所示系统就是2.程序控制系统()一例)。

r t为事先未知的时间函数的系统称为随动系统,或跟踪系统,如图1-7所示的3.随动系统()位置随动系统及函数记录仪系统。

第三节自动控制系统的分类控制系统的分类方法:按控制方式分:开环控制,闭环控制,复合控制等;按系统性能分:线性系统和非线性系统、连续系统和离散系统、定常系统和时变系统。

线性连续控制系统计算机控制系统的分类作者: cips发表日期: 2006-02-08 15:43 复制链接计算机控制系统的分类有三种方法:以自动控制行式分类,以参于控制方式分类或以调节规律分类。

冶金企业自动化系统的分级一、引言冶金企业自动化系统的分级是指根据系统的功能和控制层次,将自动化系统划分为不同的级别。

通过分级,可以实现对系统的管理、维护和升级,提高系统的稳定性和可靠性。

本文将详细介绍冶金企业自动化系统的分级标准和要求。

二、分级标准1. 一级控制系统一级控制系统是冶金企业自动化系统的最底层,主要负责对生产过程中的设备和仪表进行控制和监测。

一级控制系统需要具备实时性、可靠性和稳定性,能够实时采集和处理传感器和仪表的数据,并控制设备的运行状态。

一级控制系统通常由PLC(可编程逻辑控制器)或DCS(分散控制系统)组成。

2. 二级控制系统二级控制系统是冶金企业自动化系统的中间层,主要负责对一级控制系统的监控和管理。

二级控制系统需要具备数据采集、数据处理和数据存储的功能,能够实时监测一级控制系统的状态和运行情况,并提供报警和故障诊断功能。

二级控制系统通常由SCADA(监控与数据采集系统)或MES(制造执行系统)组成。

3. 三级控制系统三级控制系统是冶金企业自动化系统的最高层,主要负责对二级控制系统和一级控制系统进行综合管理和决策支持。

三级控制系统需要具备数据分析、报表生成和生产计划编制的功能,能够对整个冶金生产过程进行监控和优化。

三级控制系统通常由ERP(企业资源计划)或APS(高级计划与排程系统)组成。

三、分级要求1. 系统可靠性要求冶金企业自动化系统的分级应保证系统的可靠性和稳定性。

各级控制系统之间应具备良好的通信和数据传输能力,确保数据的准确性和实时性。

同时,各级控制系统应具备自动切换和备份功能,以防止单点故障导致系统的停机和生产中断。

2. 数据安全要求冶金企业自动化系统的分级应保证数据的安全性和机密性。

各级控制系统之间的数据传输应采用加密和认证机制,防止数据被篡改和泄露。

同时,各级控制系统应定期备份数据,并建立完善的数据恢复和灾难恢复机制,以应对系统故障和灾难事件。

3. 系统集成要求冶金企业自动化系统的分级应保证各级控制系统的集成和协同工作。

§1-3自动控制系统的类型

§1-3自动控制系统的类型1、按数学描述形式分类:1)线性系统:用线性微分方程描述,满足叠加性和齐次性。

当系统输入为时,系统输出为,系统总的输出为叠加性

当输入为,则输出齐次性2)非线性系统:用非线性微分方程描述,不满足叠加

性和齐次性。

2.按给定信号分类1)恒值控制系统:给定值不变的系统。

如闭环调速系统,温控系统。

2)随动控制系统:给定值按未知时间函数变化,要求输出跟随给定值的变化。

如跟随卫星的雷达天

线系统。

3)程序控制系统:给定值按一定时间函数变化,如程控机床。

3.按信号性质分类1)连续信号:系统各部分的信号都是连续函

数形式的模拟量。

2)离散信号:某一处或多处信号是以脉冲序列或数码的形式传递的系统。

自动控制系统的组成及分类

一、系统组成

自动控制系统主要由控制器、受控对象、执行机构和反馈通路组成。

1. 控制器:控制器的功能是接受操作人员的指令,以及对由检测装置得到的被控量进行一定的处理,以控制受控对象的控制量的大小,以满足系统的性能要求。

控制器有多种分类,按能量关系可分为电动、气动、液压、机械和混合型等;按信息传递方式可分为开环和闭环等。

2. 受控对象:受控对象又称被控对象,是指在自动化系统中需要控制的设备或装置。

受控对象根据不同的要求和控制方案,可以是一个单台设备、一条生产线或一个系统。

3. 执行机构:执行机构是自动控制系统中的重要组成部分,它的作用是根据控制器的输出信号,产生相应的动作,驱动被控对象,以改变受控量的状态。

常见的执行机构有伺服电动机、步进电机等。

4. 反馈通路:反馈通路是指把被控量的变化通过传感器和转换装置变成电信号,再传输给控制器,以实现系统的闭环控制。

反馈通路由传感器、转换装置和控制器等组成。

二、分类方式

自动控制系统有多种分类方式,以下列举几种常见的分类方式:

1. 按控制系统类型分类:可分为开环控制系统和闭环控制系统。

开环控制系统是指系统的输出只受输入的控制,与系统的过去状态无关;而闭环控制系统是指系统的输出不仅受输入的控制,还与系统的过去状态有关。

2. 按控制方式分类:可分为程序控制和随动控制。

程序控制是指系统按照预定的程序进行控制;随动控制是指系统根据被控量的变化实时调整控制参数。

3. 按控制变量的数量分类:可分为单变量控制系统和多变量控制系统。

单变量控制系统是指系统只有一个被控量;多变量控制系统是指系统有多个被控量。

绪论自动化技能在产业、农业、科技以及人们的日常生活中发挥着重要的作用。

自动化技能作为国度高科技的重要组成部分,其水平崎岖已成为权衡国度科技实力和各个行业现代化水平的重要标记。

化工、炼油、食品、轻工等化工类型生产历程自动化简称化工自动化。

即在化工设备上,配备一些自动扮装置,自动丈量生产历程中的重要工艺参数,并与盘算机(或自动控制装置)、执行机构相配合实现对生产历程的自动控制。

这种用自动扮装置来治理化工生产历程叫化工自动化。

实现化工生产自动化目的(重要意义)1.加快生产速度,低落生产本钱,提高产物产量和质量。

2.减轻劳动强度,改进劳动条件,使工人从沉重的劳动中解脱出来。

3.包管宁静生产,防备事故产生与扩大,延长设备使用寿命,提高设备利用能力。

4.改变劳动方法,使工人逐步由体力劳动转向脑力劳动。

组成一个完整的生产历程控制系统一般有控制器、执行器、被控历程(或被控东西)和丈量变送器四个环节,其中控制器、执行器和丈量变送器都属于检测控制仪表。

一般认为自动控制系统由检测控制仪表和被控历程(被控东西)两部分组成。

大型化、现代化、多品种、精细化的过程生产系统生产自动化的生长历程可分为三个阶段。

第一阶段:采用一些自动检测仪表检测主要工艺参数,第二阶段:采取先进的自动检测仪表和控制系统第三阶段:开始采取电子盘算机控制,生产历程控制的生长由原来车间会合控制转向工场综合自动化生长(平面化治理),这是目前自动化生长的一个重要偏向。

实现化工生产历程自动化,一般要包罗自动检测、自动掩护、自动利用和自动控制等方面的内容。

自动检测系统: 利用种种检测仪表对主要工艺参数进行自动检测、指示或记录,“了解”生产进行的情况。

1.自动信号和连锁掩护系统:是生产中的一种宁静装置。

自动信号和连锁掩护系统: 对某此要害性参数设有自动信号联锁装置,当工艺参数凌驾了允许范畴,系统自动地发作声光报警信号,以提示实时采取步伐。

自动利用系统: 凭据预先规定的步调自动地对生产设备或生产历程进行某种周期性的操纵。