AA7085铝合金动态再结晶临界条件研究

- 格式:pdf

- 大小:618.44 KB

- 文档页数:5

7085铝合金热变形的流变应力行为和显微组织陈学海;陈康华;梁信;陈送义;方华婵【摘要】采用Gleeble-1500热模拟机进行热压缩实验,研究7085铝合金在变形温度为350~470℃、应变速率为0.001~1s(-1)条件下的流变应力变化规律和变形后的显微组织.研究表明:7085铝合金的流变应力随应变速率增大而增大,随变形温度升高而减小.该合金热压缩变形的流变应力行为可用双曲正弦形式的本构方程描述为ε=A[sinh(ασ)](n)exp(-Q/RT),也可用Zener-Hollomon参数来描述,其参数A、α、n以及热变形激活能Q分别为2.722 54×10(11)s(-1)、0.016 03 MPa(-1)、6.259以及176.58 kJ/mol.随着温度升高和应变速率降低,合金的主要软化机制由动态回复逐渐转变为动态再结晶.【期刊名称】《粉末冶金材料科学与工程》【年(卷),期】2011(016)002【总页数】6页(P225-230)【关键词】7085铝合金;热变形;流变应力;本构关系;显微组织【作者】陈学海;陈康华;梁信;陈送义;方华婵【作者单位】中南大学粉末冶金国家重点实验室,长沙,410083;中南大学粉末冶金国家重点实验室,长沙,410083;中南大学粉末冶金国家重点实验室,长沙,410083;中南大学粉末冶金国家重点实验室,长沙,410083;中南大学粉末冶金国家重点实验室,长沙,410083【正文语种】中文【中图分类】TG146.2Al-Zn-Mg-Cu系合金具有比强度高、断裂韧性和耐腐蚀性好以及焊接性能优良等特点,广泛用于航空航天等领域[1-4]。

已有 Al-Zn-Mg-Cu系合金的锻件或厚板在厚度方向上的性能差异大,如7055合金厚度限于38mm,7150合金的厚度也不允许大于120mm,而新型高强7085铝合金由于熔铸性以及淬透性好,其锻件最大厚度可达 240mm,在新一代大飞机结构件中的应用潜力巨大[5-6]。

铝合金热加工过程的回复与动态再结晶动态回复在材料的再结晶温度以上的加工过程称为热加工,在加工过程中伴随发生的回复过程称为动态回复。

动态回复主要发生在层错能高的金属的热加工过程中,如铝及铝合金、铁素体钢、镍合金等。

可以把变形过程中的动态回复过程看成是与通常的静态回复相类似的过程。

在这个过程中螺位错交滑移,刃位错攀移,造成位错对消和重排,并发生多边形化过程。

攀移必然伴随扩散过程,因此只有温度高于0.STm时的回复过程才会包括明显的位错攀移运动。

低温时的动态回复主要是位错的交滑移过程[27】。

在热加工过程中,一方面因形变使位错不断增殖和积累,另一方面,通过热激活使位错偶对消、胞壁锋锐规整化形成亚晶以及亚晶合并等过程也在进行,这些过程因外加应力对小角度晶界移动和反号位错对消提供了附加的驱动力而以更快的速度进行,就是说在应变硬化的同时发生动态回复。

这两类相反的过程在热变形中相互消长程度取决于被热加工金属材料的本性、形变速率和形变温度等因素。

对于高层错能材料位错的交滑移和攀移过程容易进行,因而热加工时容易发生动态回复,甚至回复过程可以完全和应变硬化平衡。

这时,在应力一应变曲线上出现流变应力不随应变而变化的稳态应变。

在到达稳态阶段前,由于加工硬化速度大于回复速度,随着应变的增加,位错密度增加,亚晶也在发展,晶粒伸长。

在稳态流变阶段中,晶粒仍然随流变方向伸长,但是位错密度保持不变,回复所形成的亚晶保持等轴形状,并且其尺寸大体保持不变。

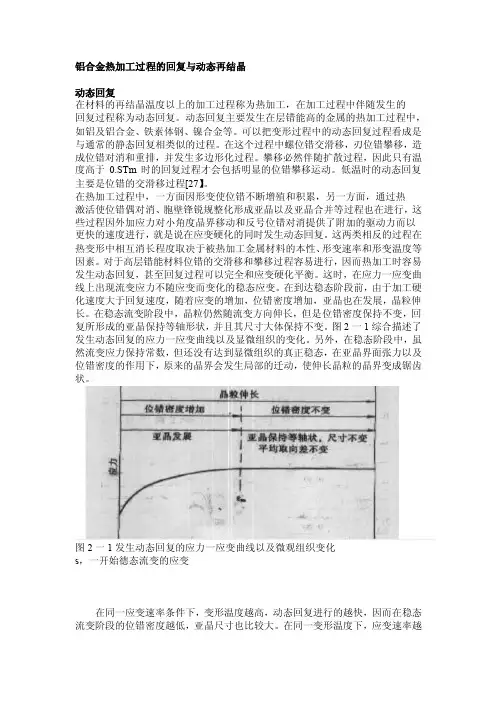

图2一1综合描述了发生动态回复的应力一应变曲线以及显微组织的变化。

另外,在稳态阶段中,虽然流变应力保持常数,但还没有达到显微组织的真正稳态,在亚晶界面张力以及位错密度的作用下,原来的晶界会发生局部的迁动,使伸长晶粒的晶界变成锯齿状。

图2一1发生动态回复的应力一应变曲线以及微观组织变化s,一开始德态流变的应变在同一应变速率条件下,变形温度越高,动态回复进行的越快,因而在稳态流变阶段的位错密度越低,亚晶尺寸也比较大。

AA7085铝合金动态再结晶临界条件研究AA7085铝合金是一种常用的高强度铝合金材料,具有优良的力学性能和耐腐蚀性能。

在工程实践中,AA7085铝合金通常会经历热加工过程,其中动态再结晶是一种重要的微观组织演变现象。

动态再结晶可以显著影响材料的力学性能和加工工艺性能,因此研究AA7085铝合金的动态再结晶临界条件具有重要的意义。

动态再结晶是指在高温、高应力条件下,由于材料的应变集中和变形热积累,原有的冷变形组织被破坏并逐渐形成新的再结晶晶粒。

动态再结晶的发生受到多种因素的影响,如温度、应变速率、应变量和材料初生晶粒大小等。

确定动态再结晶的临界条件是理解和控制材料的再结晶行为的关键。

在AA7085铝合金中,研究动态再结晶的临界条件对于了解其再结晶行为和优化热加工工艺具有重要的意义。

根据文献报道,AA7085铝合金在高温下通常会出现动态再结晶现象,并且其临界条件与加工参数密切相关。

例如,随着变形温度的升高,材料的动态再结晶临界应变量会增加;而在不同应变速率下,动态再结晶临界应变量也会有所不同。

除了温度和应变速率外,材料的初生晶粒大小对于动态再结晶也有一定的影响。

初生晶粒大小的变化会影响材料的晶粒结构和应变集中度,从而影响动态再结晶的发生。

因此,在研究AA7085铝合金的动态再结晶临界条件时,还需要考虑初生晶粒大小的影响。

为了确定AA7085铝合金的动态再结晶临界条件,可以通过金相显微镜观察动态再结晶晶粒的形貌和分布情况,同时结合压缩实验数据进行分析。

通过建立动态再结晶临界应变量与温度、应变速率以及初生晶粒大小的关系模型,可以预测材料的再结晶行为,并为优化热加工工艺提供参考依据。

综上所述,AA7085铝合金的动态再结晶临界条件研究具有重要的意义,可以为了解材料的再结晶行为和优化热加工工艺提供重要参考。

通过深入研究动态再结晶的影响因素和机制,可以为进一步提高AA7085铝合金的力学性能和加工性能提供理论基础和实践指导。

7085铝合金锻件孔挤压强化工艺及机理研究铝合金锻件是一种常见的工程零件,具有轻质、高强度和良好的加工性能等优点,被广泛应用于航空航天、汽车制造和电子设备等领域。

针对铝合金锻件中孔洞对其力学性能的影响,孔挤压强化工艺被引入,可以有效提高其抗拉强度和抗疲劳性能。

铝合金锻件孔挤压强化工艺是通过在孔洞周围施加压力,使孔壁塑性变形,达到增加材料强度和耐久性的目的。

该工艺主要包括两个步骤:孔挤压和回火处理。

孔挤压是指在锻件上施加一定的挤压力,使孔洞周围的材料产生压缩塑性变形,从而增强周围区域的力学性能。

回火处理是通过加热和冷却过程,使材料的组织结构进一步稳定和强化。

孔挤压强化的机理主要有以下几个方面:1.塑性变形机制。

孔挤压过程中,材料受到外界力的作用,发生塑性变形。

材料的晶格结构产生滑移,晶界发生移动和滑移,使得材料的晶粒得到细化,提高材料的强度和硬度。

2.冷变形机制。

在孔挤压过程中,材料受到的变形能量会导致材料内部形成强应变区域,这些强应变区域会进一步提高材料的硬度和强度。

3.残余应力机制。

孔挤压过程中,材料的外部受到的压力会在挤压后消失,但由于材料的弹性回复率有限,仍会产生残余应力。

这些残余应力可以提高材料的抗拉强度和抗疲劳性能。

研究表明,孔挤压强化工艺可以显著提高铝合金锻件的力学性能。

通过合理选择挤压参数,可以实现孔挤压的最佳效果。

此外,挤压后的回火处理也对最终的性能有重要影响。

对材料进行适当的热处理可以进一步稳定组织结构,消除内部残余应力,提高材料的稳定性和耐久性。

综上所述,7085铝合金锻件的孔挤压强化工艺及机理研究对于提高铝合金锻件的力学性能具有重要意义。

研究者可以通过实验和模拟分析等手段,深入了解铝合金锻件在孔挤压过程中的变形机制和应力分布情况,并在此基础上优化工艺参数和热处理方案,实现铝合金锻件力学性能的最大化。

铸造合金的高温高应力下的动态再结晶行为在铸造合金的生产过程中,高温高应力是不可避免的。

这些条件对于合金的性能和结构产生着重要的影响。

其中,动态再结晶行为是一个关键的研究课题,对于进一步提高铸造合金的性能具有重要意义。

一、动态再结晶的定义动态再结晶,是指在高温高应力下,材料原有的晶界被消除,形成新的晶与晶之间的再结晶。

这个过程是通过晶体的滑移、再结晶核形成和长大三个步骤完成的。

二、动态再结晶的影响因素1. 温度温度是动态再结晶的重要因素之一。

合金在高温下更容易发生动态再结晶,因为高温可以促进晶体的滑移和扩散,进而形成新的晶体。

2. 应力应力也是影响动态再结晶的关键因素。

高应力可以提高晶体的滑移速率,从而增加动态再结晶的速率和程度。

3. 变形速率变形速率对动态再结晶的影响较为复杂。

一方面,较高的变形速率可以促进晶体的位错滑移,从而促进动态再结晶的形成;另一方面,过高的变形速率可能会导致晶粒的细化过程中的超过形核晶粒的形成。

4. 合金成分合金的成分对动态再结晶也具有较大影响。

合金的成分可以影响合金的物理性质和滑移方程,从而对动态再结晶的过程和形成起到调控的作用。

较高的晶体形成率可以促进合金的动态再结晶过程。

三、动态再结晶的机制动态再结晶的机制主要有三种:固溶体化机制、再结晶核形成机制和段階动态再结晶机制。

1. 固溶体化机制固溶体化机制是指在高温下,由于合金的溶解度增加,原有的晶体边界被溶解并形成了固溶体。

这个过程主要发生在高温下的合金中,如镁合金。

2. 再结晶核形成机制再结晶核形成机制是指在晶界滑移的过程中,表面能降低,形成新的晶界,从而形成动态再结晶晶粒。

这个过程主要发生在高应力下的合金中,如钢。

3. 段階动态再结晶机制段階动态再结晶机制是指在局部区域内,晶粒先通过滑移形变细化再逐渐形成新的晶界。

这个过程主要在高变形速率和应力下的合金中发生。

四、动态再结晶的应用价值动态再结晶的研究具有重要的应用价值。

7085高强铝合金锻造成形和组织性能研究的开题报

告

一、研究背景

铝合金在航空航天、汽车、船舶等领域具有广泛的应用前景,而高

强度铝合金的研究和应用是当前的研究热点之一。

高强度铝合金可以提

高结构的强度和刚度,降低结构重量,从而提高材料的综合性能。

其中,7085高强铝合金因其高强度、高韧性、良好的耐蚀性而备受关注,因此

对其锻造成形和组织性能的研究具有重要意义。

二、研究目的

本研究旨在探究7085高强铝合金的锻造成形和组织性能,为其应用提供有力的支撑。

具体研究目标如下:

1.研究在不同温度和应变速率下,7085高强铝合金的锻造成形性能。

2.对采用不同锻造方式锻造后的7085高强铝合金进行组织结构分析。

3.评价不同锻造方式对7085高强铝合金组织和性能的影响。

三、研究内容

1.实验设计:采用直径100mm的7085高强铝合金圆柱为研究对象,选取不同温度(450℃、500℃、550℃)和应变速率(0.1s-1、1s-1、

10s-1)条件下的锻造加工参数,进行单向压缩试验,记录所需的锻造力

和变形量。

2.组织结构分析:将锻造后的样品进行金相分析,观察其显微组织

和晶粒尺寸的变化。

3.性能评价:测试不同锻造样品的机械性能,包括拉伸强度、屈服

强度、伸长率和断裂韧性等。

四、研究意义

本研究可为高强铝合金材料的研究提供参考和借鉴,为高强度铝合金的进一步开发和应用提供科学依据。

同时,本研究还可为锻造工艺的优化及铸造、锻造等相似工艺的改进提供参考。

7085铝合金淬火残余应力的数值模拟与试验研究的开题报告一、选题的目的和意义对于高强度铝合金,淬火残余应力的影响不可忽视。

淬火残余应力不仅会直接影响铝合金的性能和使用寿命,还可能导致铝合金构件在使用过程中出现变形、裂纹等问题。

因此,研究铝合金的淬火残余应力对于提高铝合金的应用性能、延长使用寿命具有重要意义。

本文拟选取高强度铝合金7085作为研究对象,通过数值模拟和试验的方式,探究铝合金淬火残余应力的变化规律、影响因素等,为铝合金的制备和应用提供理论依据和实验数据支持。

二、研究的内容和方法1. 研究内容(1)7085铝合金的淬火残余应力变化规律;(2)淬火温度、淬火介质等因素对7085铝合金淬火残余应力的影响;(3)数值模拟分析7085铝合金淬火残余应力的分布及变化规律。

2. 研究方法(1)制备合适尺寸和形状的7085铝合金试样,进行淬火处理,并利用X射线衍射仪、力学测试仪等测试设备,测量其淬火残余应力。

(2)基于ANSYS软件,建立7085铝合金淬火模型,通过数值模拟分析铝合金淬火残余应力的分布及变化规律。

三、预期的研究成果(1)7085铝合金淬火残余应力的变化规律和影响因素,为铝合金制备和加工提供理论依据;(2)结合数值模拟和实验研究,预测7085铝合金淬火残余应力,为实际生产过程中铝合金淬火处理的优化设计提供参考依据。

四、研究的实施计划(1)前期工作:查阅相关文献、了解相关仪器设备的使用方法。

(2)中期工作:制备试样、进行淬火处理、测量淬火残余应力。

(3)后期工作:对实验结果进行数据分析、基于ANSYS软件建立模型、进行数值模拟。

(4)最终工作:整理研究成果、撰写论文、参加学术会议。

第:3拳笔1期兵器砖蚪辩学与二程:000皇1iORDNANCEMATERIALSCIENCEANDENGINEERINGVo【.13\o.】Jan.20002024铝合金挤压过程动态再结晶问题的研究‘韩高用张胜华(中南工业大学)胡泽豪(中南林学院)摘薹:通过显散分析.研究丁20:4铝台金挤压过程中的动志再结品同题。

研究结果表明.该台金在热挤压过程中,由于剧烈的剪切变形,使得挤压制品周边金属中赌存丁丈量畸变能,位错密度提高、且加刚丁第二相粒子的偏聚和形变热效应,从而在制品边郭金属中促使亚动态再结晶的发生;所产生的不稳定的再结晶组织是挤压制品粗品环缺陷形成的根率原因。

关量词::024铝台金;铙压:动态再结晶;粗品环中田分类号:TG】46.:+1文献标识码:A文章编号:l004—244x(2000)01一0040—062024铝合金是一种典型的高强度结构合金,其挤压制品广泛应用于各种军用和民用结构件。

但该台金挤压制品经淬火之后总是在其周边形成一定深度的粗晶环缺陷.严重影嗝产品质量。

在对粗晶环形成机理的研究中发现,挤压过程对粗晶环的形成有明显的影响。

’“.而粗晶环的形成是一个再结晶过程。

但这种再结晶过程到底是如何发生的,至今仍未有统一认识””。

一般认为.铝合金具有较高的层错能,位错易于交滑移和攀移.从而在热挤压时易于发生动态回复而不易发生动态再结晶“1。

但也有一些报导表明.铝合金发生动态再结晶是可能的”’”。

本文通过生产实验和显微分析,对2024铝合金热挤压过程中的组织变化进行研究,咀便弄清挤压过程与粗晶环形成的本质联系,为减少和消除粗晶环缺陷提供理论依据。

】实验本文所用实验材料为某厂提供的2024铝合金铸棒,主要工艺实验是挤压。

挤压条件为:筒温:410~430℃,锭温:420~460C;挤压速度:O.5~1.0m/min,挤压比,^=28;挤压模:⑦16mm(4孔平模),挤压机:2jooT卧式挤压机。

6A02铝合金动态再结晶临界模型研究周琛孙宇胡连喜叶文宏万志鹏【期刊名称】《中国科技论文》【年(卷),期】2017(012)004【摘要】为了探究工艺参数对6A02铝合金临界发生的影响,采用Gleeble1500D 型热模拟试验机对6A02铝合金在683~783K和应变速率0.001~1s-1内进行等温热压缩实验,基于E.I.Poliak和J.J.Jonas提出的动态再结晶临界动力学理论,及真应力-应变数据确定其动态再结晶临界发生条件。

结果表明,动态再结晶临界应变(εc)与峰值应变(εp)的相关关系为εc=0.667εp,通过引入应变速率温度补偿因子(即Zener-Hollomon参数,又称Z参数)建立了该合金动态再结晶临界发生模型:εc=2.355×10-4 Z0.151 9。

变形温度的提高和变形速率的降低能够促进6A02铝合金动态再结晶行为的发生,所建立动态再结晶临界模型获得的结果与热压缩实验结果吻合良好,表明该临界模型可以较准确地预测6A02铝合金热成形过程中动态再结晶发生的临界条件。

【总页数】5页(P449-453)【作者】周琛孙宇胡连喜叶文宏万志鹏【作者单位】哈尔滨工业大学金属精密热加工国家级重点实验室,哈尔滨150001【正文语种】中文【中图分类】TG146.21【相关文献】1.7A04铝合金动态再结晶的临界应变研究 [J], 李冬勤;徐磊;黄兴民;戴光泽2.AA7085铝合金动态再结晶临界条件研究 [J], 刘文义;黄光杰;张志清;林林;刘庆3.7085铝合金的热变形组织演变及动态再结晶模型 [J], 陈学海;陈康华;董朋轩;彭国胜;陈送义4.6A02铝合金动态再结晶临界模型研究 [J], 周琛;孙宇;胡连喜;叶文宏;万志鹏5.3003铝合金热变形流变应力及动态再结晶模型 [J], 陈贵清;傅高升;王军德;程超增因版权原因,仅展示原文概要,查看原文内容请购买。

基于正交试验的7085铝合金双级时效制度第49卷第4期中南大学学报(自然科学版) V ol.49No.4 2018年4月Journal of Central South University (Science and Technology)April 2018 DOI:10.11817/j.issn.1672?7207.2018.04.006基于正交试验的7085铝合金双级时效制度龙涛1,邓运来1, 2,范世通1,张研1(1. 中南大学材料科学与工程学院,湖南长沙,410083;2. 中南大学高性能与复杂制造国家重点实验室,湖南长沙,410083)摘要:采用正交试验,研究7085铝合金双级时效的预时效时间、二级时效温度和时间3个因素对硬度和电导率的影响,运用方差分析法研究3个影响因素的显著性,采用室温拉伸、慢应变速率拉伸和透射电镜观察等方法研究二级时效温度和时间对7085铝合金组织性能的影响。

研究结果表明:3个因素的显著性从大到小为二级时效温度、二级时效时间、预时效时间。

二级时效温度的提高和时间的延长使晶内η′相转变为η相、晶界相粗化且不连续,导致合金强度降低、抗应力腐蚀性能大幅提高,其中温度的影响作用更为显著,与正交试验结果相符。

该合金最佳的T76双级时效工艺为:121 ℃/5 h+163 ℃/12 h,其抗拉强度和屈服强度分别为530 MPa和483 MPa,伸长率为14.2%,电导率为22.9 MS/m。

关键词:7085铝合金;正交试验;双级时效;拉伸性能;应力腐蚀中图分类号:TG146.2+1 文献标志码:A 文章编号:1672?7207(2018)04?0809?08Two-step aging treatment of 7085 alloy with orthogonal experimentLONG Tao1, DENG Yunlai1, 2, FAN Shitong1, ZHANG Yan1(1. School of Materials Science and Engineering, CentralSouth University, Changsha 410083, China;2. State Key Laboratory of High Performance and Complex Manufacturing,Central South University, Changsha 410083, China)Abstract:The effect of pre-aging time, secondary aging temperature and time of two-step aging on hardness and conductivity of 7085 aluminum alloy was investigated by orthogonal experiment. The significant regularity was studied by variance analysis, and the influence of secondary aging temperature and time on microstructure and properties of 7085 aluminum alloy was investigated by means of tensile test, slow strain rate test (SSRT) and transmission electron microscopy (TEM). The results show that the significant regularity (from big to small) of three factors is secondary aging temperature, secondary aging time, pre-aging time η′phase transforms to η phase gradually, grain boundary precipitates become coarse and tend to be discontinuous with the increase of the secondary aging temperature and time. Thus, the strength of alloys decreases while the stress corrosion cracking (SCC) resistance increases. The influence of secondary aging temperature is more significant. During the optimal two-step aging treatment of 121 ℃/5 h+163 ℃/12 h, the tensile strength, yield strength, elongation and conductivity of the alloy are 530 MPa, 483 MPa, 12.6%, 22.9 MS/m, respectively.Key words: 7085 alloy; orthogonal experiment; two-step aging; tensile properties; stress corrosion收稿日期:2017?04?29;修回日期:2017?06?22基金项目(Foundation item):国家重点基础研究发展计划(973计划)项目(2012CB619500);国家重点研发计划项目(2016YFB0300901);国家自然科学基金资助项目(51375503)(Project(2012CB619500) supported by the National Basic Research Program (973 Program) of China;Project(2016YFB0300901) supported by Major State Research Program of China; Projects(51375503) supported by the National Natural Science Foundation of China)通信作者:范世通,博士研究生,从事高性能铝合金研究;E-mail:fanstone95@/doc/7514679748.html,。

铝锂合金动态再结晶行为的研究进展郭幼节;李劲风;刘丹阳;曾卓然;颜元明;王元;邱耀;张瑞丰【期刊名称】《航空材料学报》【年(卷),期】2022(42)5【摘要】铝锂合金由于具有低密度、高强度、高损伤容限及良好耐腐蚀性等突出优点,在航空航天领域得到了广泛的应用。

铝锂合金在热变形过程中普遍存在动态再结晶现象。

本文综述了铝锂合金在不同热加工条件下的三种动态再结晶机制。

总结了动态再结晶的研究发展历程以及影响动态再结晶行为的关键因素,包括层错能、第二相粒子、热加工条件与晶粒尺寸。

重点阐述了不连续动态再结晶、连续动态再结晶和几何动态再结晶的形核机制与发生条件,详细论述了三种动态再结晶机制对铝锂合金微观组织和力学性能的作用规律。

探讨了目前研究中亟待解决的科学问题与技术难题,提出了构建动态再结晶数学模型和调控动态再结晶机制等值得进一步探索的方向。

结合电子背散射衍射和透射电子显微镜等表征技术,为学者们更好地理解铝锂合金的动态再结晶提供思路与启发。

【总页数】17页(P15-31)【作者】郭幼节;李劲风;刘丹阳;曾卓然;颜元明;王元;邱耀;张瑞丰【作者单位】中南大学材料科学与工程学院;澳洲国立大学工程与计算科学学院.2601;深圳市中金岭南科技有限公司;武汉科技大学省部共建耐火材料与冶金国家重点实验室【正文语种】中文【中图分类】TG146【相关文献】1.新型含铝奥氏体耐热合金Fe-20Cr-30Ni-0.6Nb-2Al-Mo的动态再结晶行为2.2091铝锂合金动态再结晶诱发超塑变形中的空洞行为3.8090铝锂合金超塑变形中的动态连续再结晶4.1420铝锂合金的温压变形及动态再结晶行为5.脉冲电流对2091铝锂合金动态再结晶动力学的影响因版权原因,仅展示原文概要,查看原文内容请购买。