组合梁弯曲的应力分析实验

- 格式:pdf

- 大小:94.43 KB

- 文档页数:3

一、实验目的1. 理解复合梁的结构特点和受力性能;2. 掌握复合梁的力学性能测试方法;3. 分析复合梁在不同加载条件下的应力分布和变形情况;4. 评估复合梁在实际工程中的应用价值。

二、实验原理复合梁是指由两种或两种以上不同材料组成的梁,其结构形式和材料组合具有多样性。

复合梁的力学性能与其结构特点和材料性质密切相关。

本实验主要研究复合梁在纯弯曲和纯剪切条件下的力学性能。

1. 纯弯曲实验:复合梁在纯弯曲条件下,其横截面上的应力分布呈线性分布,且最大应力发生在中性轴处。

根据胡克定律,梁的弯曲应力与弯矩成正比,与梁的截面惯性矩成反比。

2. 纯剪切实验:复合梁在纯剪切条件下,其横截面上的应力分布呈三角形分布,最大应力发生在剪力面处。

根据剪切强度理论,梁的剪切应力与剪力成正比,与梁的截面面积成反比。

三、实验仪器与设备1. 试验机:用于施加加载力;2. 万能试验机:用于测试复合梁的力学性能;3. 传感器:用于测量复合梁的应变和应力;4. 数据采集系统:用于实时采集实验数据;5. 计算机及软件:用于数据处理和分析。

四、实验材料1. 碳纤维增强复合材料(CFRP);2. 玻璃纤维增强复合材料(GFRP);3. 碳纤维增强聚丙烯复合材料(CFRPP);4. 玻璃纤维增强聚丙烯复合材料(GFRPP)。

五、实验步骤1. 样品制备:将不同材料的复合梁按照设计要求加工成标准尺寸,并确保表面平整、无缺陷。

2. 纯弯曲实验:(1)将复合梁放置在万能试验机上,调整试验机夹具,使复合梁处于水平状态;(2)施加纯弯曲载荷,记录应变和应力数据;(3)重复上述步骤,进行多组实验。

3. 纯剪切实验:(1)将复合梁放置在万能试验机上,调整试验机夹具,使复合梁处于水平状态;(2)施加纯剪切载荷,记录应变和应力数据;(3)重复上述步骤,进行多组实验。

六、实验结果与分析1. 纯弯曲实验结果:(1)复合梁在纯弯曲条件下,其应力分布呈线性分布,最大应力发生在中性轴处;(2)不同材料的复合梁,其弯曲强度和刚度存在差异;(3)实验结果与理论计算值基本吻合。

浙江大学材料力学实验报告(实验项目:弯曲正应力)一、实验目的:1、初步掌握电测方法和多点测量技术。

;2、测定梁在纯弯和横力弯曲下的弯曲正应力及其分布规律。

二、设备及试样:1. 电子万能试验机或简易加载设备;2. 电阻应变仪及预调平衡箱;3. 进行截面钢梁。

三、实验原理和方法:1、载荷P 作用下,在梁的中部为纯弯曲,弯矩为1M=2Pa 。

在左右两端长为a 的部分内为横力弯曲,弯矩为11=()2M P a c -。

在梁的前后两个侧面上,沿梁的横截面高度,每隔4h贴上平行于轴线上的应变片。

温度补偿块要放置在横梁附近。

对第一个待测应变片联同温度补偿片按半桥接线。

测出载荷作用下各待测点的应变ε,由胡克定律知E σε=另一方面,由弯曲公式MyIσ=,又可算出各点应力的理论值。

于是可将实测值和理论值进行比较。

2、加载时分五级加载,0F =1000N ,F ∆=1000N ,max F =5000N ,缷载时进行检查,若应变差值基本相等,则可用于计算应力,否则检查原因进行复测(实验仪器中应变ε的单位是610-)。

3、实测应力计算时,采用1000F N ∆=时平均应变增量im ε∆计算应力,即i im E σε∆=∆ ,同一高度的两个取平均。

实测应力,理论应力精确到小数点后两位。

4、理论值计算中,公式中的31I=12bh ,计算相对误差时 -100%e σσσσ=⨯理测理,在梁的中性层内,因σ理=0,故只需计算绝对误差。

四、数据处理1、实验参数记录与计算:b=20mm, h=40mm, l=600mm, a=200mm, c=30mm, E=206GPa, P=1000N ∆, max P 5000N =, k=2.193-641I==0.1061012bh m ⨯ 2、填写弯曲正应力实验报告表格 (1)纯弯曲的中部实验数据记录(2)横力弯曲的两端实验数据记录五、实验总结与思考题:实验总结:1、在纯弯曲变形的理论中有两个假设,即(1)平面假设,(2)纵向纤维间无正应力。

实验六 纯弯曲梁正应力的测定一、实验目的1. 初步掌握电测法的基本原理和方法。

2. 测定梁在纯弯曲时横截面上正应力大小和分布规律;验证纯弯曲梁的正应力计算公式。

二、实验仪器、设备和工具1、组合实验台纯弯曲梁实验装置。

2、静态电阻应变仪。

3、游标卡尺、钢板尺。

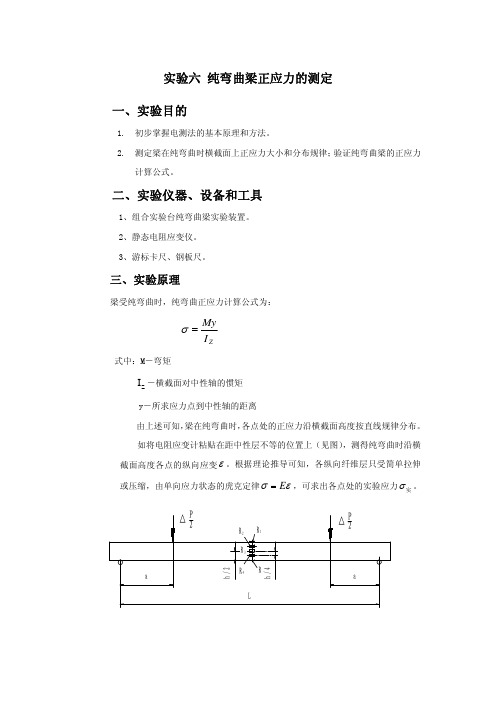

三、实验原理梁受纯弯曲时,纯弯曲正应力计算公式为:ZI My=σ式中:M-弯矩-横截面对中性轴的惯矩Z I y-所求应力点到中性轴的距离由上述可知,梁在纯弯曲时,各点处的正应力沿横截面高度按直线规律分布。

如将电阻应变计粘贴在距中性层不等的位置上(见图),测得纯弯曲时沿横截面高度各点的纵向应变ε。

根据理论推导可知,各纵向纤维层只受简单拉伸或压缩,由单向应力状态的虎克定律εσE =,可求出各点处的实验应力实σ。

要测纯弯曲梁沿截面高度各点的应变值,可采用温补半桥组桥方法,见电阻应变片各种接桥方法(1)。

加载采用增量法,即每增加等量的载荷,测出各点的应变增量P ΔεΔ,然后分别取各点应变增量的平均值i εΔ,记录应变仪读数并填入表中,依次求出各点的应变增量实i εΔ.实实i E εσΔ=将实测应力值实σ与理论应力值理σ进行比较,以验证弯曲正应力公式。

四、实验步骤(一)、实验准备1、 按规定位置粘贴电阻应变计,焊线、防护(己由生产厂家准备好)。

2、 制定加载方案,四级加载:20Kg、40Kg、60Kg、80Kg。

3、 接通传感器和负荷显示器及电阻应变仪,预热10分钟。

4、 记录梁的截面尺寸,载荷作用点到支点距离及各应变计的位置。

见附表15、 加初载荷0P (一般取0P =10%max P 左右)估算max P ,记下初读数。

(二)、进行实验1、 均匀缓慢加载到初载荷0P ,记下各点应变的初始读数:后分级等量加载,每增加一级载荷,依次记录各点电阻应变片的应变值仪i ε,直到最终载荷。

实验至少重复两次。

见附表2 2、 按力值对照表分四级加载。

3、 做完实验后,卸掉载荷,仪器复原。

弯扭组合变形主应力的测定实验误差步骤一:引言在工程和材料科学领域,测量和确定材料的应力状态是非常重要的。

弯扭组合变形主应力是一种常见的应力状态,它涉及到材料同时受到弯曲和扭转的作用。

然而,在测定弯扭组合变形主应力时,会存在一些实验误差。

本文将探讨这些实验误差以及如何尽量减小它们。

步骤二:实验误差的来源弯扭组合变形主应力的测定实验误差可以有多个来源。

其中一种常见的误差源是测量设备的精度问题。

例如,使用光栅投影仪或应变计来测量应变时,设备的精度可能受到限制,从而导致测量结果的误差。

另外,样品的几何形状和尺寸也可能对实验结果产生影响。

如果样品的形状不符合理想的弯曲或扭转形式,会导致应力分布的非均匀性,从而引入误差。

步骤三:减小实验误差的措施为了减小弯扭组合变形主应力测定实验误差,我们可以采取以下措施:1.选择合适的测量设备:在进行实验前,应对使用的测量设备进行充分的调查和评估。

选择精度较高的设备,以尽量减小设备本身带来的误差。

2.样品几何形状的优化:根据实验需求,优化样品的几何形状,使其尽量符合理想的弯曲和扭转形式。

这可以通过调整样品的尺寸、角度和曲率等参数来实现。

3.控制实验条件:在进行实验时,应尽量控制实验条件的稳定性,以减小外界因素对实验结果的干扰。

例如,保持实验环境的温度和湿度稳定,避免样品与其他物体的接触或振动。

4.重复实验:为了验证实验结果的可靠性,可以进行多次重复实验,并对结果进行统计分析。

这有助于评估实验误差的范围和可信度。

步骤四:结果讨论通过采取上述措施,可以减小弯扭组合变形主应力的测定实验误差。

然而,需要注意的是,完全消除误差是不可能的,因为实验过程中总会存在一些不可控因素。

因此,在进行实验结果分析和应用时,应对实验误差的范围和可信度进行合理的评估。

步骤五:结论本文介绍了弯扭组合变形主应力测定实验误差的来源以及减小误差的措施。

通过选择合适的测量设备、优化样品几何形状、控制实验条件和进行重复实验,可以尽量减小实验误差。

横⼒弯曲异种材料组合梁应⼒分析及计算2019-10-15摘要:本⽂通过对⼀道⼒学竞赛试题的引⼊,着重探讨了异种材料组合梁在横⼒弯曲时横截⾯上应⼒、应变分布情况,由弯曲时的平⾯假设得出异种材料组合梁截⾯上的弯曲正应⼒计算公式的直接法,进⼀步引⼊了等效截⾯法,最终通过直接法和等效截⾯法两种⽅法的⽐较,得知异质材料组合梁以使⽤等效截⾯法求解为宜。

因为⽤此种⽅法求解可不必熟背⼀些复杂、烦琐的公式,⽽是将截⾯等效变换处理后,运⽤熟悉的计算公式,处理异种材料组合梁,即将⼀个复杂的新问题处理为⼀个简单的熟悉的问题,计算简单、⽅便。

关键词:组合梁;应⼒;应变;等效截⾯法中图分类号:G642 ⽂献标志码:A ⽂章编号:1674-9324(2014)52-0187-02⼀、引⾔在第⼋届周培源全国⼤学⽣⼒学竞赛试题中有这样⼀道题:有⼀弹性模量为E1的矩形截⾯悬臂梁AB,A端固定,B端⾃由。

梁长为L,截⾯⾼度为h1,宽度为b。

梁上表⾯粘着模量为E2=2E1的增强材料层,该层⾼度h2=0.1h1,长度和宽度与梁AB相同。

⼯作台⾯D距离B端下表⾯⾼度为。

在B端作⽤垂直向下的载荷FP。

不考虑各部分的⾃重。

(1)求组合截⾯中性轴的位置;(2)求使梁B端下表⾯刚好接触D台⾯所需的⼒FP;(3)求此时粘接⾯⽆相对滑动情况下的剪⼒;(4)计算梁的剪应⼒值并画出其沿梁截⾯⾼度的分布图。

要想求解这道题⽬,就必须知道异种材料组合梁截⾯上的应变、应⼒是如何分布的,再借⽤合理的⽅法来计算应⼒就可求解这道题⽬了。

⼆、异种材料组合梁截⾯上应⼒分布的研究考虑图2a所⽰组合梁,材料1与材料2的弹性模量分别为E1和E2,相应的横截⾯⾯积分别为A1和A2,并分别简称为截⾯1与截⾯2。

在梁两端的纵向对称⾯内,作⽤⼀对⽅向相反、其矩均为M的⼒偶。

试验表明,梁弯曲的平⾯假设与单向受⼒假设仍然成⽴。

1.直接法。

⾸先研究复合梁的变形。

为此,沿截⾯对称轴与中性轴分别建⽴y轴和z轴,并⽤ρ表⽰中性层的曲率半径,则根据平⾯假设可知,横截⾯上y处的纵向正应变为:ε=■即纵向正应变沿截⾯⾼度线性变化(图2b)。

工程力学提高型实验报告专业:班级:学号:姓名:江苏科技大学(张家港)/苏州理工学院船舶与建筑工程学院力学教研室2013.12实验一叠合梁的纯弯曲实验报告成员:日期:成绩:一、实验目的1.通过对两种材料固结而成的梁的应力测试,加深对纯弯曲梁平面假设的理解;2.观察复合梁和叠合梁正应力分布情况,了解如何组合梁合理;3.测定梁纯弯曲时横截面上正应力的分布规律,并与理论计算结果进行比较,验证弯曲正应力公式;4.进一步熟悉电测的操作方法。

二、实验设备1. 叠合梁应变计布片位置见下图3,有关截面尺寸均已标注于梁上。

2. WYS-1弯曲实验台架。

见图13. 程控静态数字应变仪,型号:YE2538。

4. 用联结螺栓连接的叠合梁,钢梁与铝梁叠合(钢梁置于下方)。

1.叠合梁2.定位板3.支座4.试验机架5.加载手轮6.拉杆7.加载横梁 8.测力仪 9.加载系统10.载荷传感器 11.加载压头图1 弯曲实验台架三、实验原理在实际结构中,由于工作需要,把单一的梁、板、柱等构件组合起来,形成另一种新的构件形式经常被采用。

实际中的叠合梁的工作状态是复杂多样的,为了便于在实验室进行实验,实验仅选择两根截面积相同的矩形梁,用电测法测定其应力分布规律,观察叠合梁与纯弯曲梁应力分布的异同点。

如图2所示的叠合梁,由两种不同材料黏合在一起,在弯曲变形过程中无相对错动,则叠合梁横截面可视作整体。

上梁的弹性模量为E 1,下梁的弹性模量为E 2,且E 1<E 2,两种材料的横截面积尺寸相同。

由于两种材料的弹性模量不同,则叠合梁在对称横向弯曲时,其中性轴的位置不在叠合梁截面的几何形心位置,会偏向弹性模量大的下梁,设上梁横截面底端距叠梁截面中性距离为e ,即为我们所要确定的叠梁中性轴位置。

图2 叠合梁模型x 大小的确定:叠合梁横截面可视作整体,由平面假设可知,叠合梁横截面上各点处的纵向线应变沿截面高度呈线性规律变化,任一点y 处的纵向线应变为ε=ρy(1) 式中,ρ为中性层的曲率半径。

组合梁应力分析实验一、实验目的1.用电测法测定两根组合后的梁的应力分布规律,从而为理论计算模型的建立提供实验依据。

2.通过实验和理论分析,了解不同材料、不同组合形式以及不同约束条件对组合梁的应立及应力分布规律的影响。

3.学会利用实验测量结果分析和分离组合梁内力的方法二、实验背景与基本原理梁在受到力的作用发生弯曲时,横截面上的应力分布是上下表面大、中间小,材料的利用率很不合理,因此提出以下改进:1)改变截面的形状,如工字钢、槽钢、方钢等;2)多层复合与叠加,中间选用强度低的材料,上下表面则选用强度高的材料,如三合板等或组合梁。

工程中实际的梁往往是由两根以上的梁组合而成的,本试验选择了截面尺寸相同的两根矩形梁按下述三种方式进行组合:相同材料的两个梁上下叠放,不同材料的两个梁上下叠放,相同材料的两个梁上下叠放,同时在左右打入楔块。

通过实验分析和比较多种约束下叠梁的应力应变分布规律或对内力作用等影响效果以及判断他们的承载能力大小,找出它们的共同点和不同点,从而全面讨论材料类型、结构形式、约束形式等变化对截面应力应变分布规律的影响,为建立理论计算模型提供实验依据。

三、实验装置与仪器设置1.叠梁如图1所示,一种是材料相同的钢-钢组合而成的叠梁,另一种是不同材料的钢-铝组合而成的叠梁。

2.楔块两如图2所示,在距梁两端约50mm处用钢制楔块压入上下两的切槽内,楔块左右端面与梁为过盈配合,楔块上下表面与梁留有间隙。

3.焊接量与梁的梁断面完全焊死。

4.加载设备:WDW3020型电子万能试验机。

5.应变测量仪器:YE2539高速静态应变仪。

6.量具:游标卡尺、钢板尺。

四、实验步骤1.实验时每个小组测试一种梁的数据,组桥方式为单臂测量。

2.记录另外两种粮的数据。

3.实验完毕后,通过对三种梁实验数据的分析和比较,找出测试数据的差别,并弄清出以下问题:五、理论计算1.叠梁假定两梁接触面无摩擦力,可以相对自由滑动。

上梁在外力及下梁给与的反力作用下的弯曲;下梁则有上梁传递的作用力及支座反力的作用下弯曲。