铰链位置误差分析

- 格式:pdf

- 大小:163.83 KB

- 文档页数:4

简述方位铰链装配质量控制要求方位铰链是某型雷达的关键部件,是连接天线和馈线的枢纽。

装配后要求铰链轉动灵活,阻尼适当,无轴向串动,无噪声及卡滞现象,要保证传动精度和电性能要求。

标签:装配技术;质量控制;铰链一、引言方位铰链是某型雷达的关键部件,是连接天线和馈线的枢纽。

除了传输微波信号外,该铰链同时进行方位传动同步输出,对方位精度的影响较大。

装配后要求铰链转动灵活,阻尼适当,无轴向串动,无噪声及卡滞现象,要保证传动精度和电性能要求。

在整机联调过程中,曾多次出现打火、双通道之间出现信号窜扰现象。

二、方位铰链故障分析2.1故障现象(1)整机联调过程中,方位铰链打火(2)整机联调过程中,双通道之间信号窜扰。

2.2原因分析(1)拆开方位铰链,检查发现在A波段同轴线外导体的旋转扼流机构中的开路点和短路点均出现了打火的痕迹;衬套和A波段下腔体的表面相互接触,有摩擦痕迹。

经测量,扼流机构的开路点仅剩0.1mm的间隙。

由于微波通过时局部温度升高,该间隙变成0间隙,发生摩擦,使得该处由开路点变成了短路点,同轴线外导体的短路点变成了开路点,微波通过时发生打火。

其原因是操作者在装配时未按照要求修配端盖端面,而自行修改了衬套的局部结构尺寸,引起其余部位结构尺寸改变,无法满足电讯设计要求,导致铰链打火。

(2)间隙太小。

为保证隔离度指标,电讯设计、结构设计要求A波段上腔体电铸圆管与支承该管轴承端盖的内孔壁之间间隙为0.04~0.1mm。

由于尺寸链组成环较多,装配后的实际间隙是随机的,很难保证端盖内孔和电铸圆管之间的间隙。

如果间隙太小,装配误差可能会造成端盖内孔壁和电铸圆管外壁之间的相互摩擦。

端盖绕电铸圆管外壁旋转,一旦发生摩擦,摩擦表面温度会很快升高,两种零件之间产生相对切削,形成切削瘤,圆管的变形将会加剧互相间的切削,形成恶性循环。

(3)端盖端面与衬套端面间隙过小时会产生摩擦,发生打火现象。

(4)端盖端面与衬套端面间隙过大时会发生A与B信号窜扰故障。

铰孔加工中的加工误差优化铰孔加工是现代机械加工行业中常见的一种工艺。

通过使钻头在工件上进行旋转,来制作出各种大小不一的孔洞。

然而,即使是最先进的机械加工工艺也无法完全避免加工误差。

因此,对铰孔加工中的加工误差进行优化,成为了当前机械加工行业中的一个重要研究领域。

1. 加工误差的成因在铰孔加工过程中,加工误差的产生是由多种因素共同作用的结果。

首先,机床的热变形会导致铰孔中心的位置偏移。

其次,钻头的尺寸、形状和磨损程度也会影响加工结果。

此外,工件的材料、硬度和表面状态等因素也会影响加工误差的大小。

2. 加工误差优化方法优化铰孔加工的方法有很多,其中最常见的包括:选择合适的钻头、控制加工参数以及改善工件表面状态等。

2.1 选择合适的钻头钻头的选用对于铰孔加工的效果有着至关重要的作用。

因此,选择合适的钻头是优化铰孔加工的第一步。

一般来说,在硬度较低的工件上,可以使用高速钢钻头来进行铰孔加工。

而对于硬度较高的工件而言,则需要使用硬质合金钻头或钨钢钻头等更为耐用的材料,以确保加工效果。

2.2 控制加工参数除了选择合适的钻头外,控制加工参数也是优化铰孔加工效果的重要方法之一。

具体而言,应该合理选择切削速度、进给速度和切削深度等参数,以确保铰孔加工的精度和表面质量。

另外,由于油液对于铰孔加工效果也有很大的影响,所以在加工过程中应该及时更换油液,以保证加工效果的稳定性。

2.3 改善工件表面状态铰孔加工过程中,工件的表面状态也是影响加工误差的关键因素。

在进行铰孔加工之前,应该对工件表面进行处理,以确保表面粗糙度和平整度达到要求。

另外,在铰孔加工中,也可以使用切削液或切削油等润滑剂来改善工件表面状态,从而提高加工效果。

3. 结语尽管现代机械加工行业中已经出现了许多优化铰孔加工的方法,但是加工误差仍然难以完全避免。

因此,机械加工行业需要进一步研究铰孔加工中的加工误差优化技术,从而提高机械加工的精度和效率。

铰链四杆机构传动的常见故障

1. 磨损:由于长时间的使用和摩擦,铰链处的销轴和轴承可能会磨损,导致机构的运动不灵活或产生过大的间隙。

这会影响机构的传动精度和效率。

2. 松动:铰链连接处的螺栓或螺母可能会松动,导致杆件之间的连接不牢固。

这会使机构的运动不稳定,甚至出现杆件脱落的危险情况。

3. 润滑不良:铰链处的润滑不足或润滑剂失效会导致部件之间的摩擦增大,加速磨损,并可能产生噪音和热量。

定期检查和更换润滑剂可以延长机构的使用寿命。

4. 杆件变形:在重载或不当使用的情况下,杆件可能会发生变形,影响机构的运动轨迹和传动性能。

这可能是由于超载、碰撞或材料疲劳等原因引起的。

5. 间隙不均匀:铰链四杆机构的各个铰链之间的间隙不均匀会导致运动不平稳和振动。

这可能是由于制造误差、安装不当或磨损不均匀等原因造成的。

6. 死点位置:铰链四杆机构在某些位置上可能会出现死点,即杆件之间的夹角为 0 度或 180 度,导致机构无法运动。

这可能会影响机构的正常工作,需要通过设计或控制来避免。

为了减少故障的发生,定期对铰链四杆机构进行维护和检查是非常重要的。

这包括检查铰链的紧固情况、润滑状况、杆件的变形和磨损情况等。

及时发现并处理潜在的故障,可以保证机构的正常运行和延长其使用寿命。

并联运动模拟台铰链间隙误差分析球铰理论上具有结构简单、运动灵活、耐磨性好和承载力强等优点,常用于并联运动模拟机构。

但由于球铰间隙一般较大,对模拟台运动精度的影响不可忽略[1]。

目前,提高球铰精度和刚度的方法,主要有提高加工精度、提高表面质量和采用铰链消隙装置等措施。

但随着精度的提高,成本和实现难度均大幅增加,因此,研究铰链间隙对机构精度的影响,从而根据机构精度需要合理确定球铰间隙,优化精度分配,对提高并联机构的性价比意义重大。

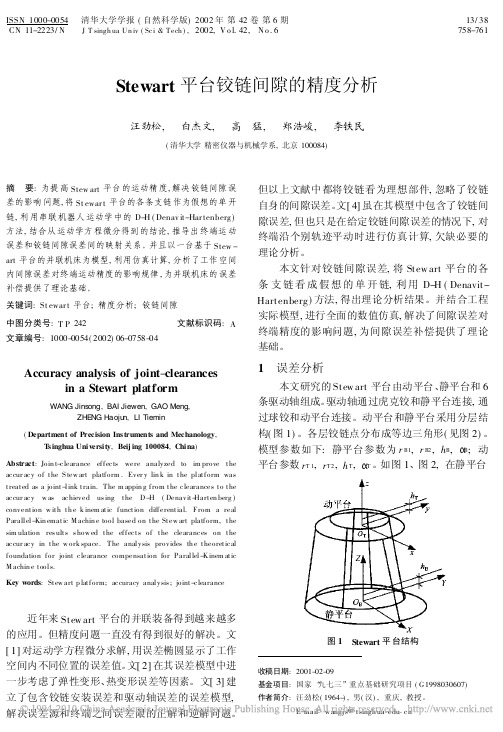

1 具有SPS驱动支链的3-DOF并联模拟台的结构本文针对外场试验用激光通信光端机运动模拟台的技术指标要求,设计了3-DOF(三自由度)并联模拟台的结构[2],运动模拟台位置精度要求为1 mrad,经误差分配,球铰引起的误差应小于0.5 mrad,3-DOF 并联模拟台如图1所示。

如图1所示,三自由度并联运动模拟台由三层平台、三个驱动电动缸、四个过渡支撑杆和一个中心支撑组成。

其中:三个平台相互平行且同心,中平台为多边形,动平台和中平台之间有四个固定支撑,两个纵向的电动缸成90°分配,横向的电动缸中心线与基台平行,且与两个纵向电动缸垂直。

其原理为控制三个电动缸的伸缩量,以实现并联模拟台横滚、俯仰和偏航的角度,中心支撑主要承载整个摇摆台的重量。

2 球铰间隙模型分析5 MATLAB编程与仿真运用MATLAB进行编程仿真,得到球铰间隙影响下并联模拟台的角度误差。

由图5可知,球铰间隙对运动模拟台横滚角度的峰峰值为mrad,方位和俯仰方向误差与横滚分析方法,经误差合成,由球铰引起的最大误差小于mrad,满足模拟台角位置精度要求。

6 结论运用D-H法和坐标变换法分析了单开支链下球铰间隙对模拟台姿态角度精度的影响,建立了球铰间隙与并联机构精度的简单实用的数学模型,为运动模拟台中球铰的选择提供了理论依据。

参考文献[1] 崔道碧.关节间隙对机器人末端执行器位姿误差的影响[J].湖南大学学报:自然科学版,1999,26(2):32-36.(CUI Dao-bi.Effect of Gap of Key Links on Location-posture Error for Tip Executing Apparatus of Robot[J].Journal of Hunan University(Natural Sciences Edition),1999,26(2):32-36.[2] 汪劲松,白杰文,高猛,等.Stewart平台铰链间隙的精度分析[J].清华大学学报:自然科学版,2002,42(6):758-761.W ANG Jin-song,BAI Jie-wen,GAO Meng,ZHENG Hao-jun,LI Tie-min.Accuracy analysis of joint-clearances in a Stewart platform[J].J T singhua Univ(Sci &Tech),2002,42(6):758-761.[3] 梁辉,白志富,陈五一.一种驱动冗余并联机床的铰链间隙误差分析[J].机床与液压,2006(4):7-9.LIANG Hui,BAI Zhi-fu,CHEN Wu-yi.On the Joint Error of a Redundantly Actuated Parallel Machine Tool[J].Machine Tool and Hydraulics,2006(4):7-9.[4] 洪嘉振.计算多体系统动力学[M].北京:高等教育出版社,1999:37-60.HONG putational Dynamics of Multibody Systems[M].Beijing:Higher Education Press,1999:37-60.[5] 焦国太,冯永和,王锋,等.多因素影响下的机器人综合位姿误差分析方法[J].应用基础与工程科学学报,2004,12(4):435-442.Jiao Guo-tai Feng Yong-he,Wang Feng,et.Synthetically analysis of the robot pose error resulting from various factors[J].Journal of Basic Science and Engineering,2004,12(4):435-442.。

安装门左右不平铰链的最好方法安装门的过程中,遇到门左右不平的情况,最好的解决方法是通过调整门的铰链来实现平衡。

以下是一种可行的步骤:1. 准备工作:首先,你需要准备一把螺丝刀、一把水平仪、一把卷尺和一张纸。

2. 确定门的不平度:首先,使用水平仪测量门框的水平度。

将水平仪平放在门框上,检查水平仪上的气泡是否位于中心位置。

如果水平仪显示不平衡,记录下差距的数值。

3. 检查门的不平度:接下来,使用卷尺从门的底部开始测量到顶部,记录下门左右两侧的高度差距。

如果高度差超过了1厘米,说明门左右不平。

4. 确认哪一侧较高:在确认门左右不平之后,使用卷尺测量门框的左边和右边上端的高度,以确定哪一侧较高。

记录下差距的数值。

5. 调整铰链:开始调整铰链以平衡门的左右高度差。

门上一般有两个或三个铰链,每个铰链通常有两个螺丝可以调节高度。

通过旋转螺丝,可以使门向上或向下的某一侧调整高度。

a. 首先,根据前述卷尺测量的结果,找到较高的一侧。

如果门的左侧较高,就需要将左侧的铰链向上调整,如果门的右侧较高,则需要将右侧的铰链向上调整。

b. 使用螺丝刀将铰链上的螺丝逆时针旋转,使门的一侧向上移动。

每次旋转螺丝时,只需转动几个角度,然后重新测量门的高度。

c. 继续反复调整铰链的高度,直到门的左右两侧的高度差距减小到符合要求。

6. 再次检查门的水平度:在调整铰链后,使用水平仪再次测量门框的水平度。

如果水平仪的气泡位于中心位置,说明门的装调过程已经完成。

7. 重复调整:如果经过调整后门仍然不平衡,可以重复上述步骤,再次调整铰链的高度。

8. 验证门的安装结果:在门的装调过程完成后,再次测量门左右两侧的高度差,确保门的平衡度符合要求。

总结起来,安装门左右不平铰链的最好方法主要包括使用水平仪和卷尺测量门框和门本身的高度差,通过调整铰链的高度,逐步平衡门的左右两侧。

这个过程需要耐心和细心,确保门最终安装平衡。

SGM811车门铰链---基准选择与公差分析张学海2010-12-15基准选择第一节:基准选择第二节:公差分析第一节:基准选择先让我们看一下SGM811车门铰链的总成图:第一节:基准选择SGM811总成铰链的基准选择:I.车门件安装面为主基准,限制三个自由度II.车门件的圆孔为第二基准,限制两个方向的移动自由度III.车门件上的长孔为第三基准,限制绕一个方向的旋转自由度SGM811总成铰链的被测特征主要有两个:I.车身件上两个孔的位置度II.车身件安装面的轮廓度第一节:基准选择我们的问题是,如何通过对车身件和车门件的定义使得满足散件图纸的零件装配后即能满足总成图纸的尺寸要求?我们可以把这个问题分解成如下三个问题:I.如何选择基准II.如何确定需被控制的特征及其形位公差类型III.如何确定每个形位公差值前面两个是如何确定基准和被测的问题,回答这个问题需要我们分析两个零件间的配合和传递关系。

第三个问题是关于公差叠加和公差分析的内容。

第一节:基准选择车门件基准的选择:由于总成的基准建立在车门件上,我们首先从车门件进行分析。

对于车门件散件,其基准应和总成上建立的基准保持一致。

如下图:第一节:基准选择车门件被测的选择:确定车门件的被测特征需要我们考虑,车门件上那些特征的偏差会影响到最终总成的被测特征的偏差,这就需要我们考虑零件间的配合关系。

经过分析,车门件如下特征的变差将导致总成上被测特征的偏差:I.车门件销轴孔车门件销轴孔和车身件销轴孔间通过销轴形成配合关系I.车门件两开档面车门件两开档面和车身件两开档面间有配合关系第一节:基准选择车门件被测的选择:车门件销轴孔轴线的左右偏移将导致总成装配后车身件安装孔的左右偏移。

第一节:基准选择车门件被测的选择:假定车门件销轴孔单侧水平偏移量为a,总成装配后车身件安装孔水平偏移量为a1,有如下关系:a1=a第一节:基准选择 车门件被测的选择:第一节:基准选择车门件被测的选择:车门件销轴孔轴线的左右偏转将导致总成装配后车身件安装孔的上下偏移(偏移量大)及左右偏移(由于销轴孔的偏转量很小,车身件安装孔左右偏移量很小,可以忽略)。

车身外观间隙、面差及其公差研究摘要:我国的汽车行业在不断的进步,对于汽车的要求和标准也越来越高。

汽车在外观的间隙段差以及公差设定上也需要较强的研究,而这门课程也会对我国未来的汽车制造业有着重要的影响。

那么,本篇文章就主要围绕着对于车身外观具有间隙、面差以及公差进行研究,而这一重要指标也会影响着对于车身外观整体的美感。

目前,受到各种汽车生产企业的市场竞争,会有越来越多的企业注重这方面的改进,许多的汽车生产企业已经意识到需要去解决车身外观这些差的问题,来提高该品牌在汽车市场竞争力,因此必须要对车辆进行专题研究。

关键词:车身外观;间隙;面差;公差前言在车辆进行装配的过程当中,所使用到的车辆零部件也是非常多的车体上的几何,准确度也是最为重要的一点,车辆的质量会影响到车辆的整体效果。

车体的零部件几何度,如果一旦出现偏差,就会影响整个车身的设计感以及装配过程。

就比如门和盖装配都需要保持圆滑以及均匀,在装配的间隙上也需要达到良好的配合性。

汽车制造公司在进入项目工程当中,所包含对车体外观间隙面差,以及公差设定进行一定的工作安排,通过虚拟化的情境来更好的做好装配工作。

一、相关知识(一)间隙、面差由于外观间隙、面差定义没有相应法规要求,我们需要根据定义来规范对于外观的设计,但是在实际操作时又比较自由,并没有过多的参考定义分析。

最重要的是考虑车辆的美观以及工艺设计,面差的定义更加需要空气动力进行辅助,空气动力学也是要运用到车辆外观设计上的。

外观的间隙值越小,那么车辆的性能以及工艺方面的价值更高,所能够保证的能力也有一定的质量要求。

与此同时所要求的运动间隙也会越来越难以满足,这是因为要控制的差值比较小,能够满足这样条件的工艺技术还比较高超。

对于前、后门之间的运动间隙也不能小于2.5mm,在制造公差方面也需要考虑间隙值,这个差值也不能太小,再满足各方面要求的情况下,也尽量满足公差值的需求。

所以对间隙值方面的要求还是比较高的。

2007年7月农业机械学报第38卷第7期加工误差影响柔性铰链机构位移性能的有限元分析沈剑英杨世锡周庆华严拱标【摘要】提出一种柔性铰链机构的参数化有限元建模方法,利用有限元软件ANSYS提供的参数化程序设计语言APDL编制程序,在ANSYS中自动生成有限元分析模型。

采用该方法分析了柔性铰链最小厚度,切割半径、宽度的加工误差,以及切割圆弧轴心线绕x轴、y轴、z轴的转角误差对柔性铰链机构位移性能的影响情况。

分析结果表明,柔性铰链最小厚度的加工误差是对柔性铰链机构位移性能影响最大的因素。

关键词:柔性铰链机构加工误差有限元分析中图分类号:TH132;TP391.72文献标识码:A* FiniteElementAnalysisofDisplacementPerformancesofFlexure HingeMechanismAffectedbyMachiningErrors1212ShenJianying YangShixi ZhouQinghua YanGongbiao(1.JiaxingUniversity 2.ZhejiangUniversity)Abstract ingthismethod,t hefiniteelementanalysismodelcouldbeautomaticallycreatedbythedocumentprogrammed withtheparametriclanguageAPDLprovidedbythefiniteelementsoftwareANSYS.Theinflu enceofthedisplacementperformancesofflexurehingemechanismwasanalyzed,whichwasaf fectedbymachiningerrorsoftheminimumhingethickness,thecuttingradiusandthewidth,and theangularerrorsofthepartaxeswithrespecttox,yandzaxis.Theresultsdemonstratethatthema chiningerroroftheminimumhingethicknessisthemainfactortoallthemachiningerrors. Keywords Flexurehingemechanism,Machiningerror,Finiteelementanalysis分也会产生变形,输出位移和实际情况有差别。