原料及预均化技术

- 格式:doc

- 大小:2.23 MB

- 文档页数:22

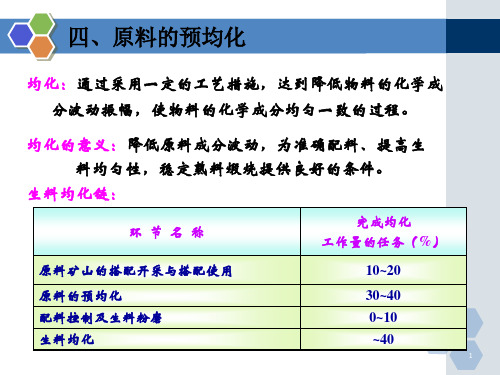

3.原料及预均化技术学习要点:掌握生产水泥所用原料的类型,每种类型原料提供的主要成分,各类原料中最常用的品种及对主要成分含量的要求破碎比,破碎段数,烘干的目的,常用设备,原料预均化的定义、原理;预均化堆场的类型,特点,影响均化效果的因素,描述物料均匀性的参数。

理解选择原料的原则,原料进行预处理的工作内容,生料均匀性对熟料煅烧的影响,生料均化链的组成,各环节完成工作量的大小,原料预均化堆场的工作过程,设备类型。

了解各类原料中常用品种的性能,低品位原料的类型,主要成分,可作哪种原料使用,使用时应注意什么,原料的开采方式,开采工艺,常用设备,原料运输进厂的方式。

3.1水泥生产的主要原料生产硅酸盐水泥熟料的主要原料有石灰质原料和黏土质原料。

3.1.1 石灰质原料凡是以碳酸钙为主要成分的原料都属于石灰质原料。

它可分为天然石灰质原料和人工石灰质原料两类。

水泥生产中常用的是含有碳酸钙(CaCO3)的天然矿石。

3.1.1.1 石灰质原料的种类和性(1)石灰石:是由碳酸钙组成的化学与生物化学沉积岩。

主要矿物:为方解石(CaCO3)微粒组成,并常含有白云石(CaCO3·MgCO3)、石英(结晶SiO2)、燧石(又称玻璃质石英、火石,主要成分为SiO2,属结晶SiO2)黏土质及铁质等杂质。

CaO含量:纯石灰石含CaO56%,烧失量为44%,随杂质含量增加CaO含量减少。

含水量:一般不大于1.0%,具体值随气候而异。

含黏土杂质越多,水分越高。

(2)泥灰岩:是碳酸钙和黏土物质同时沉积所形成的均匀混合的沉积岩,属石灰岩向黏土过渡的中间类型岩石。

是一种极好的水泥原料。

分类:高钙泥灰岩:CaO≥45%低钙泥灰岩:CaO<45%有些地方产的泥灰岩成分接近制造水泥的原料,可直接烧制水泥,称天然水泥岩。

主要矿物:方解石(3)白垩:是海生生物外壳与贝壳堆积而成的,富含生物遗骸,主要由隐晶或无定形细粒疏松的碳酸钙所组成的石灰岩。

水泥工艺学--原料及预均化技术水泥工艺学是研究水泥制备过程中的原料选择、处理及预均化技术的学科。

在水泥生产过程中,原料的选择和预均化技术的应用对水泥的质量和生产效率有着重要影响。

水泥的主要原料包括石灰石、粘土和矿渣等。

这些原料的选择要考虑到其成分和性质,以及对水泥产品质量的影响。

石灰石和粘土是水泥的主要成分,石灰石提供石灰和矿物质,而粘土提供硅酸盐、铝酸盐和铁酸盐等化学成分。

在原料的选择之后,预均化技术是为了确保原料的化学成分均匀分布,从而提高水泥生产过程的控制和稳定性。

预均化技术包括原料的研磨、混合和均化等步骤。

通过研磨原料可以增加其表面积,提高反应速率和效率;通过混合不同原料可以平衡其成分,确保水泥的化学成分符合要求;通过均化可以确保原料的分布均匀,防止在水泥生产过程中出现质量波动。

水泥工艺学中的原料及预均化技术的研究需要考虑到多个因素。

首先,原料的供应量和质量要求决定了水泥生产工艺的选择和优化。

其次,原料的成分和性质对水泥产量和质量有着直接影响。

再次,预均化技术的运用可以提高水泥生产过程的控制和稳定性,减少质量问题的发生。

总之,水泥工艺学中的原料选择和预均化技术是保证水泥产品质量和生产效率的重要环节。

通过合理选择原料,并运用预均化技术,可以提高水泥的质量稳定性,满足不同用途的需求。

在未来的研究中,还可以探索更加环保和节能的原料选择和预均化技术,推动水泥工业的可持续发展。

水泥工艺学中的原料选择和预均化技术是水泥生产过程中的关键环节。

在确保水泥质量的同时,合理选择原料和应用预均化技术还能提高生产效率、降低能耗和环境影响。

首先,原料选择是水泥制造过程中至关重要的一步。

主要的原料包括石灰石、粘土和矿渣等。

石灰石是水泥的主要成分之一,它提供石灰和矿物质,起到促进水泥的硬化和强度发展的作用。

石灰石的种类和含量会直接影响到水泥的质量和性能。

粘土是又一主要成分,它提供硅酸盐、铝酸盐和铁酸盐等化学成分,影响着水泥的水化反应和强度发展。

原材料预均化堆场工艺流程简述(原创实用版3篇)目录(篇1)I.原材料预均化的重要性1.均化堆场的作用2.原材料预均化的原理3.均化堆场的工艺流程II.均化堆场的工艺流程1.原材料的预处理2.原材料的输送3.原材料的均化4.均化堆场的控制III.均化堆场的优点及应用1.均化堆场的优点2.均化堆场的应用范围3.均化堆场的发展趋势正文(篇1)一、原材料预均化的重要性1.均化堆场的作用:均化堆场是用于原材料预均化的重要设施,其主要作用是将不同化学成分的原材料进行混合和搅拌,使其达到一定的均匀性,以确保后续加工过程中的质量和稳定性。

2.原材料预均化的原理:通过将原材料放入大型的搅拌设备中,利用搅拌、沉淀、循环等过程,使原材料中的不同成分逐渐均匀分布,以达到均化的目的。

3.均化堆场的工艺流程:首先,将原材料放入预均化堆场中的搅拌设备中,然后通过控制设备的转速、搅拌时间和温度等因素,使原材料达到均匀分布的状态。

接着,将均匀化的原材料进行堆放,以便后续加工使用。

二、均化堆场的工艺流程1.原材料的预处理:在进入均化堆场之前,需要对原材料进行一定的预处理,如破碎、筛分、除尘等操作,以保证原材料的粒度和形状符合设备的要求。

目录(篇2)I.原材料预均化的重要性1.均化堆场的作用2.原材料预均化的原理3.均化堆场的工艺流程II.原材料预均化的效果评价1.均化堆场的指标2.原材料预均化的影响因素3.均化堆场的优势正文(篇2)原材料预均化堆场工艺流程简述一、原材料预均化的重要性1.均化堆场的作用均化堆场是实现原材料预均化的重要设施,其主要作用是将不同成分的原材料进行混合、搅拌,以达到均匀化的目的,从而减少后续生产过程中的质量波动。

2.原材料预均化的原理原材料预均化主要基于物理混合原理,通过将不同成分的原材料进行混合、搅拌,使它们在堆场中充分接触、混合,从而达到均匀化的目的。

3.均化堆场的工艺流程均化堆场的工艺流程主要包括原材料的装载、搅拌、卸料等环节。

原料的预均化和堆场选择原料预均化的意义主要表现在以下几个方面:(1)有利于稳定水泥窑入窑生料成分稳定特别是大型生产线,保证均衡稳定生产,对于提高产品质量及生产效率,降低能耗,长期安全运转起着重要作用。

中国是一个产煤大国,水泥工业几乎全部以煤为燃料,煤质差别大、波动亦大。

在原燃、料质量波动情况下,如果不采取预均化措施,是很难满足稳定生产要求的。

(2)有利于扩大资源的利用范围中国水泥工业所用的石灰石资源品质较好,而欧洲许多国家石灰石品位不高。

采用预均化技术可以利用过去难以利用的矿石,夸大资源利用范围。

(3)有利于利用矿山夹层废石,扩大矿山使用年限矿山开采中,常遇到废石夹层,过去均剥离摈弃,既增加开采成本,又占用土地。

采用预均化技术可将夹层废石搭配到品位极高的矿石之中,既有效的利用了资源,又降低了成本和延长矿山的服役年限。

(4)满足矿山储存及均化双重要求,节约建设投资原料预均化堆场的选用条件水泥工业生产中,判断是否需要建设预均化堆场,可根据原料成分波动及生产要求条件确定。

(1)根据生产工艺要求例如:大型预分解窑生产线,对生料的波动限制较严,一般要求生料CaCO3标准偏差不大于±0.2%,因此即使在有高均化效果的生料均化库的条件下,出磨的生料CaCO3%的标准偏差要求≤±2%.因此,当进料石灰石CaCO3%的标准偏差大于±3%,而其他原料如粘土、煤炭等成分亦有较大波动时,就应该考虑采用石灰石预均化堆场。

(2)按原料进料的成分波动范围确定当成分波动范围R<5%是,可以认为原料的均匀性良好,不需要采用预均化;当R=5%~10%是,表示原料有一定的波动,应结合其他原料的波动情况,包括煤炭的质量、设备条件和其他工艺上的种种因素综合考虑,最后根据生料在入窑前要求达到规定的均齐度而确定;当R>10%时,表示原料波动较大,则必须建设预均化堆场。

(3)结合原料矿山的具体情况统一考虑如:矿山覆盖层厚薄,喀斯特发育情况,裂隙土和夹层的多少,低品位矿石的数量和位置等因素。

3.原料及预均化技术学习要点:掌握生产水泥所用原料的类型,每种类型原料提供的主要成分,各类原料中最常用的品种及对主要成分含量的要求破碎比,破碎段数,烘干的目的,常用设备,原料预均化的定义、原理;预均化堆场的类型,特点,影响均化效果的因素,描述物料均匀性的参数。

理解选择原料的原则,原料进行预处理的工作内容,生料均匀性对熟料煅烧的影响,生料均化链的组成,各环节完成工作量的大小,原料预均化堆场的工作过程,设备类型。

了解各类原料中常用品种的性能,低品位原料的类型,主要成分,可作哪种原料使用,使用时应注意什么,原料的开采方式,开采工艺,常用设备,原料运输进厂的方式。

3.1水泥生产的主要原料生产硅酸盐水泥熟料的主要原料有石灰质原料和黏土质原料。

3.1.1 石灰质原料凡是以碳酸钙为主要成分的原料都属于石灰质原料。

它可分为天然石灰质原料和人工石灰质原料两类。

水泥生产中常用的是含有碳酸钙(CaCO3)的天然矿石。

3.1.1.1 石灰质原料的种类和性(1)石灰石:是由碳酸钙组成的化学与生物化学沉积岩。

主要矿物:为方解石(CaCO3)微粒组成,并常含有白云石(CaCO3²MgCO3)、石英(结晶SiO2)、燧石(又称玻璃质石英、火石,主要成分为SiO2,属结晶SiO2)黏土质及铁质等杂质。

CaO含量:纯石灰石含CaO56%,烧失量为44%,随杂质含量增加CaO含量减少。

含水量:一般不大于1.0%,具体值随气候而异。

含黏土杂质越多,水分越高。

(2)泥灰岩:是碳酸钙和黏土物质同时沉积所形成的均匀混合的沉积岩,属石灰岩向黏土过渡的中间类型岩石。

是一种极好的水泥原料。

分类:高钙泥灰岩:CaO≥45%低钙泥灰岩:CaO<45%有些地方产的泥灰岩成分接近制造水泥的原料,可直接烧制水泥,称天然水泥岩。

主要矿物:方解石(3)白垩:是海生生物外壳与贝壳堆积而成的,富含生物遗骸,主要由隐晶或无定形细粒疏松的碳酸钙所组成的石灰岩。

主要成分:碳酸钙,含量80%-90%,甚至高于90%。

性能:易于粉磨和煅烧,是立窑水泥厂的优质石灰质原料。

(4)贝壳和珊瑚类: 主要有贝壳、蛎壳和珊瑚石。

主要成分:含碳酸钙90%左右。

表面附有泥砂和盐类(如MgCl2、NaCl、KCl)等对水泥生产有害的物质,所以使用时需用水冲洗干净。

目前沿海小水泥厂有的采用这种原料。

3.1.1.2 石灰质原料的选择(1)石灰质原料的质量要求石灰质原料使用最广泛的是石灰石,其主要成分是CaCO3,纯石灰石的CaO最高含量为56%,其品位由CaO含量确定。

有害成分为MgO、R2O、(Na2O、K2O)和游离SiO2。

一般要求如下:石灰质原料的质量要求(2)石灰质原料的选择Ⅰ、搭配使用;Ⅱ、限制MgO含量;(白云石是MgO的主要来源,含有白云石的石灰石在新敲开的断面上可以看到粉粒状的闪光)Ⅲ、限制燧石含量;(燧石含量高的石灰岩,表面常有褐色的凸出或呈结核状的夹杂物。

)Ⅳ、新型干法水泥生产,还应限制K2O、Na2O、SO3、Cl-等微量组分。

白云石、石灰石的判定方法:用10%盐酸滴在白云石上有少量的气泡产生,滴在石灰石上则剧烈地产生气泡。

(3)常见石灰质原料的化学成分石灰质原料在水泥生产中的作用主要是提供CaO,其次还提供SiO2、Al203、Fe2O3,并同时带入少许杂质MgO、S03、R2O等中国部分水泥厂所用石灰石、泥灰岩、白垩等的化学成分详见下表:(4)石灰质原料的性能测试方法石灰质原料中各种元素(或氧化物)的含量:可用化学分析方法定量确定。

石灰质原料的分解温度:可用差热分析方法确定其中碳酸盐的分解温度。

石灰质原料的主要矿物组成:可用x射线衍射方法进行物相定性分析。

石灰质原料的微观结构:可采用透射电子显微镜来研究方解石的晶粒形态、晶粒大小以及晶体中杂质组分的存在形式;用电子探针可测试研究杂质组分的形态、含量、颗粒大小、分布均匀程度等。

3.1.2 黏土质原料黏土质原料系指含水铝硅酸盐物原料的总称。

主要化学成分是二氧化硅,其次是三氧化二铝、三氧化铁。

3.1.2.1 黏土质原料的种类与特性水泥工业采用的天然黏土质原料有黏土、黄土、页岩、泥岩、粉砂岩及河泥等,使用最多的是黏土和黄土。

近年来多用页岩、粉砂岩等(1)黏土黏土是多种微细的呈疏松或胶状密实的含水铝硅酸盐矿物的混合体,它是由富含长石等铝硅酸盐矿物的岩石经漫长地质年代风化而成。

包括华北、西北地区的红土,东北地区的黑土与棕壤,南方地区的红壤与黄壤等。

根据黏土中主导矿物不同,将其分为高岭石类、蒙脱石类、水云母类等。

(2)黄土黄土是没有层理的黏土与微粒矿物的天然混合物。

成因以风积为主,也有成因于冲积、坡积、洪积和淤积的。

颜色以黄褐色为主。

(3)页岩页岩是黏土经长期胶结而成的黏土岩。

一般形成与海相或陆相沉积,或海相与陆相交互沉积。

化学成分类似于黏土,可作为黏土使用,但其硅率较低,通常配料时需掺加硅质校正原料。

页岩颜色不定,一般灰黄、灰绿、黑色及紫色等,结构致密坚实,层理发育,通常呈页状或薄片状。

(4)粉砂岩粉砂岩是由直径为0.01~0.1mm的粉砂经长期胶结变硬后碎屑沉积岩。

主要矿物是石英、长石、黏土等,胶结物质有黏土质、硅质、铁质及碳酸盐质。

颜色呈淡黄、淡红、淡棕色、紫红色等,质地一般疏松,但也有较坚硬的。

粉页岩的硅率较高,一般大于3.0,可作为硅铝质原料。

(5)河泥、湖泥类江、河、湖、泊由于流水速度分布不同,使挟带的泥沙规律地分级沉降的产物。

其成分决定于河岸崩塌物和流域内地表流失土的成分。

建造在靠江、湖的湿法水泥厂,可利用挖泥船在固定区域内进行采掘,做黏土质原料使用。

(6)千枚岩由页岩、粉砂岩或中酸性凝灰岩经低级区域变质作用形成的变质岩称千枚岩。

岩石中的细小片状矿物定向排列,断面上可见许多大致平行,极薄的片理,片理面呈丝绢光泽。

岩石常呈浅红、深红、灰及黑等色。

3.1.2.2 黏土质原料的品质要求及选择(1)品质要求黏土质原料的质量要求(2)、选择黏土质原料时应注意的问题Ⅰ n、p值要适当。

Ⅱ尽量不含碎石、卵石,粗砂含量应小于5%。

Ⅲ旋窑生产时对可塑性不做要求。

3.2水泥生产用辅助原料3.2.1 校正原料当石灰质原料和粘土质原料配合所得生料成分不能符合配料方案要求时,必须根据所缺少的组分掺加相应的原料,这种以补充某些成分不足为主的原料称校正原料。

(1)铁质校正原料当氧化铁含量不足时,应掺加氧化铁含量大于40%的铁质校正原料。

常用:低品位的铁矿石,炼铁厂尾矿及硫酸厂工业废渣硫酸渣等。

目前有用铅矿渣或铜矿渣的,既是校正原料,又兼做矿化剂。

(2)硅质校正原料当生料中SiO2含量不足时,需掺加硅质校正原料。

常用:硅藻土、硅藻石、含SiO2多的河砂、砂岩、粉砂岩等。

其中砂岩,河砂中结晶SiO2多,难磨难烧,尽量不用,风化砂岩易于粉磨,对煅烧影响小。

(3)铝质校正原料当生料中Al2O3。

含量不足时,需掺加铝质校正原料。

常用:炉渣、煤矸石、铝矾土等(4)校正原料的质量要求校正原料常用品种及质量要求3.2.2 燃料水泥工业是消耗大量燃料的企业。

燃料按其物理状态的不同可分为固体燃料、液体燃料和气体燃料三种。

中国水泥工业目前一般采用固体燃料来煅烧水泥熟料。

(1)固体燃料的种类和性质固体燃料煤,可分为无烟煤、烟煤和褐煤。

回转窑一般使用烟煤,立窑采用无烟煤或焦煤末。

①无烟煤又叫硬煤、白煤,是一种碳化程度最高,干燥无灰基挥发分含量小于10%的煤。

其收缩基低热值一般为20900~29700kJ/kg(5000~7000kcal/kg)。

无烟煤结构致密坚硬,有金属光泽,密度较大,含碳量高,着火温度为600~700℃,燃烧火焰短,是立窑煅烧熟料的主要燃料。

②烟煤烟煤是一种碳化程度较高,干燥灰分基挥发分含量为15%~40%的煤。

其收缩基低热值一般为20900~31400kJ/kg(5000~7500kcal/kg)。

结构致密,较为坚硬,密度较大,着火温度为400~500℃,是回转窑煅烧熟料的主要燃料。

③褐煤褐煤是一种碳化程度较浅的煤,有时可清楚地看出原来的木质痕迹。

其挥发分含量较高,可燃基挥发分可达40%~60%,灰分20%~40%,热值为8374~1884kJ/kg。

褐煤中自然水分含量较大,性质不稳定,易风化或粉碎。

(2)煤的质量要求水泥工业用煤的一般质量要求见下表水泥工业用煤的一般质量要求3.2.3 低品位原料和工业废渣的利用低品位原料:化学成分、杂质含量、物理性能等不符合一般水泥生产要求的原料。

目前水泥原料结构的一个新的技术方向:石灰质原料低品位化;Si 、Al质原料岩矿化;Fe 质原料废渣化。

使用低品位原料急工业废渣时应注意:这些原料成分波动大,使用前先要取样分析,且取样要有代表性;使用时要适当调整一些工艺。

(1)低品位石灰质原料的利用低品位石灰质原料:CaO<48%或含较多杂质。

其中白云石质岩不适宜生产硅酸盐水泥熟料,其余均可用。

但要与优质石灰质原料搭配使用。

(2)煤矸石、石煤的利用煤矸石:煤矿生产时的废渣,在采矿和选矿过程中分离出来。

其主要成分是SiO2、Al2O3、以及少量Fe2O3、CaO等,并含4180~9360kj/kg的热值。

石煤:多为古生代和晚古生代菌藻类低等植物所形成的低炭煤,其组成性质及生成等与煤无本质区别,但含碳量少,挥发分低,发热量低,灰分含量高。

煤矸石、石煤在水泥工业中的应用目前主要有三种途径:代粘土配料;经煅烧处理后做混合材;沸腾燃烧室燃料,其渣做水泥混合材。

(3)粉煤灰及炉渣的利用粉煤灰:火力发电厂煤粉燃烧后所得的粉状灰烬。

炉渣:煤在工业锅炉燃烧后排出的灰渣。

粉煤灰、炉渣的主要成分:以SiO2、Al2O3为主,但波动较大,一般Al2O3偏高。

利用:部分或全部替代粘土参与配料;作为铝质校正原料使用;作水泥混合材料。

作原料使用时应注意:加强均化;精确计量;注意可燃物对煅烧的影响;因其可塑性差,立窑生产时要搞好成球。

(4)玄武岩资源的开发与利用玄武岩:是一种分布较广的火成岩,其颜色由会到黑,风化后的玄武岩表面呈红褐色。

成分:其化学成分类似于一般粘土,主要是SiO2、Al2O3,但Fe2O3、R2O偏高,即助熔氧化物含量较多。

利用:可以替代粘土,做水泥的铝硅酸盐组分,以强化煅烧。

使用注意事项:因其可塑性、易磨性差,使用时要强化粉磨。

(5)其他原料的应用珍珠岩:是一种主要以玻璃态存在的火成非晶类物质,富含SiO2、也是一种天然玻璃。

可用作粘土质原料配料。

赤泥:是烧结法从矾土中提取氧化铝时所排放出的赤色废渣,其化学成分与水泥熟料的化学成分相比较,Al2O3、Fe2O3含量高,CaO含量低,含水量大,赤泥与石灰质原料搭配配合便可配制出生料。

通常用于湿法生产。

电石渣:是化工厂乙炔发生车间消解石灰排出的含水约85%~90%的废渣。