基于工业以太网的上位机监控系统

- 格式:doc

- 大小:27.00 KB

- 文档页数:4

《基于工业以太网与现场总线的煤矿井下供电监控系统设计》篇一一、引言随着煤炭工业的快速发展,煤矿井下供电系统的稳定性和安全性变得越来越重要。

为了提高煤矿生产效率和保障人员安全,设计一套基于工业以太网与现场总线的煤矿井下供电监控系统显得尤为重要。

本文将详细介绍该系统的设计思路、实现方法和应用效果。

二、系统设计目标本系统设计的主要目标是实现煤矿井下供电系统的实时监控、故障诊断、远程控制和数据管理。

通过工业以太网和现场总线的结合,提高供电系统的可靠性和安全性,降低故障发生率,保障矿工生命安全,同时提高煤矿生产效率。

三、系统架构设计1. 网络架构设计本系统采用工业以太网和现场总线相结合的网络架构。

工业以太网具有高速、稳定、可靠的特点,适用于井上与井下的数据传输。

现场总线则负责井下设备之间的数据传输,实现设备的实时监控和远程控制。

2. 硬件设计硬件部分包括传感器、执行器、工业以太网交换机、现场总线设备等。

传感器负责采集供电系统的各种参数,如电压、电流、功率因数等。

执行器则根据监控系统的指令,对供电系统进行控制。

工业以太网交换机负责数据的传输和交换。

现场总线设备则实现设备间的数据通信。

3. 软件设计软件部分包括监控系统软件和数据分析软件。

监控系统软件实现实时监控、故障诊断、远程控制等功能。

数据分析软件则对采集的数据进行分析和处理,为决策提供支持。

四、系统功能实现1. 实时监控通过传感器采集供电系统的各种参数,实时显示在监控界面上,使管理人员能够随时了解供电系统的运行状态。

2. 故障诊断监控系统根据采集的数据,对供电系统进行故障诊断。

一旦发现故障,立即报警并显示故障信息,方便管理人员及时处理。

3. 远程控制通过工业以太网和现场总线,实现对供电系统的远程控制。

管理人员可以在任何地点,通过计算机或手机等设备,对供电系统进行控制。

4. 数据分析与处理数据分析软件对采集的数据进行分析和处理,为决策提供支持。

如分析供电系统的运行规律,预测设备故障等。

基于S7-PLC的工业以太网设备监控系统设计赵一洁;段晨东;程婷【摘要】介绍了基于S7-400 PLC的工业以太网设备的监控和参数设定系统的设计方法;该系统以S7-400 PLC为控制和数据处理核心实现压机、左操作机、右操作机的检测和控制任务,采用2个工控机分别实现参数设定和过程监控;为了实现参数的实时监控和设定,研究了基于Prodave IE的动态链接库调用方法,采用工业以太网实现了S7-400 PLC与工控机之间数据通信;重点研究了基于VB的监控及参数设定系统的不同类型数据处理方法,解决了S7 PLC和工控机不同环境的数据类型转换问题;开发了设备参数信息和状态的数据库,有效地实现了监测、分析和报警;设备运行表明,监控和参数设定系统较好地满足了使用要求.【期刊名称】《计算机测量与控制》【年(卷),期】2010(018)012【总页数】5页(P2764-2767,2770)【关键词】工业以太网;监控和参数设定系统;数据通信;数据类型转换【作者】赵一洁;段晨东;程婷【作者单位】长安大学电子与控制工程学院,陕西西安,710064;长安大学电子与控制工程学院,陕西西安,710064;长安大学电子与控制工程学院,陕西西安,710064【正文语种】中文【中图分类】TP273;TP2770 引言快锻液压机是机械制造工业的大型设备之一, 主要用于对耐热合金、不锈钢等材料的加工, 可以生产各种不同形状的锻材, 其生产的产品可以广泛用于航空航天、舰船、军事、医疗等各个领域。

设备采用液压驱动、结构庞大、部件多、工作过程复杂, 因此, 在生产过程中对它的状态监测及故障诊断和维护十分必要[1] 。

工业以太网现具有良好的抗干扰性, 通过工业以太网, 可以使用户在办公室中访问生产数据, 为生产提供便捷的管理。

本文介绍一种基于S7-400 和工业控制计算的工业以太网设备监控系统。

设备监控系统以S7-400 PLC 为控制核心, 以PLC 采集的实时数据和状态为基础, 通过TCP/IP 协议, 由工业以太网传至计算机, 由可视化监测系统对生产过程中的参数进行实时监测及报警, 并实现控制参数设定和修改,工程应用表明, 系统可靠性高, 具有较好人机交互性, 能够有效地实现监测、分析和报警功能。

基于组态王和工业以太网的电力监控系统摘要:本文设计了基于组态王和工业以太网的电力监控系统,并介绍了系统软、硬件的设计以及系统功能。

应用结果表明,该系统运行可靠,实时性高,在工程中有一定的参考价值。

关键词:组态王,mobus ,工业以太网,电力监控Abstract: in this paper, based on configuration and the king and the industrial Ethernet power monitoring system, and introduces the design of the system software and hardware and system function. The application shows that the system reliable operation, high real-time, in engineering is of some reference value.Keywords: configuration king, mobus, industrial Ethernet, power monitoring 一引言为了更好地满足大电网、大机组、高电压的电网实时监控要求,除常规远动终端、智能电度表和继电保护装置等智能电子设备采集电网实时数据外,还须采用软件对电网进行监控。

本文详细介绍了组态王在中储粮某储备库电力监控系统中的应用。

二系统设计1、系统结构该储备库变电所较多,且地址位置分散,要求监测供电设备和生产设备共180多台,基本涵盖了供电、运输、通风、清扫、除尘等粮库设备的各个方面。

出于成本和可靠性考虑, 本系统双层结构,上层为监控管理层,上位机通过工业以太网对各配电室的电能参数进行远程监控,下层是现场设备监控层,通过RS-485总线读取现场仪表实时数据。

系统结构如下图所示:2、系统硬件设计1)RS-485总线设计原则本系统电力仪表采用江苏斯菲尔公司PA19系列数显电流表,PA19系列数显电流表适用于低压配电系统的单相、三相或多相电流参数测量。

基于工业以太网监控系统解决方案【摘要】随着工业以太网的不断发展,信息网络化已成为企业信息化发展的主要目标之一。

本文以铝电解槽终端监控系统在铝厂的具体应用出发,提出了基于工业以太网的铝电解槽终端监控系统的解决方案。

【关键词】以太网;监控系统1.系统简介现在计算机监控系统是以监测控制计算机为主体,在该系统中,计算机实现了生产过程的检测、监督和控制功能。

在现代企业的生产和管理中,大量的环境参数、工艺数据、特性参数需要进行实时检测、监督管理和自动控制。

铝厂的监控系统直接控制电解槽的生产情况,实时监控管理电解生产过程,为电解铝生产提供高效、稳定的控制,达到节能降耗,降低了工人的劳动强度。

以往电解车间要查看曲线,更改设定参数等操作,只能到计算站才能查询和修改,而车间与计算站的距离比较远,不能获得实时数据,进行及时的修改。

铝厂终端网络监控系统解决方案实现了,使控制系统直接安装到车间,在车间通过终端监控机,就可以实现查看曲线和报表,修改参数等功能。

同时,厂区其他办公室的终端监控机也可以通过厂区局域网查看曲线和报表等信息,实现了数据的共享。

下面详细阐述该解决方案的具体步骤。

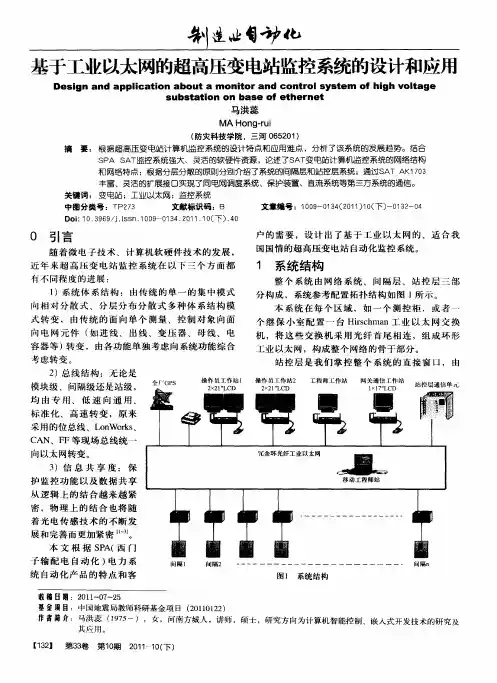

2.解决方案2.1 控制系统网络拓扑结构整个网络由三部分构成,包括车间局域网、计算站局域网、厂区局域网,如图1所示。

车间局域网由监控机、光纤转换器、光纤组成。

主要实现主服务器与监控终端的连接。

监控终端从服务器读取各个数据,用于显现曲线和报表等。

计算站局域网由接口机、管理机、车间的监控机、备份服务器与主服务器组成。

主要实现局域网内各种信息的传输和各种控制参数的传输、存储与下发等监视、管理功能。

其中,接口机采集的数据同步保存到服务器,管理机和车间终端监控机直接与主服务器相连接,主服务器把数据备份到备份服务器。

厂区局域网由备份服务器、防火墙和厂区局域网组成。

主要实现厂区其他部门,监控车间终端监控机数据。

其中,主服务器把数据备份到备份服务器,备份服务器通过防火墙与信息中心的厂区局域网相连接。

学术园地zhigong falv tiandi-297-职工法律天地 2017 年第 11 期摘 要:本文介绍了基于工业以太网的矿井电力监控系统的应用。

通过该技术,能够使井下及地面各电力监控系统实现远程监控,达到无人值守。

实践证明,该系统不仅可以降低生产成本,而且还提高了工作效率,具有推广应用的价值。

关键词:工业以太网;电力监控;综合自动化1前言义煤公司千秋煤矿建于1955年,设计生产能力为60万吨/年, 在1980年核定能力为120万吨/年。

至今已开采50余年,众所周知,进入21世纪以来,全球制造业正在进行一场前所未有的数字化、网络化、信息化的改革浪潮。

我国能源主体的煤炭行业作为典型的连续流程制造业,在经济形势取得好转以后,也开始了新一代信息化矿井的建设步伐。

面对新形势、新机遇和新挑战,国家各级主管部门的领导对安全生产工作提出了很高的要求和期望。

“十一五”期间,煤炭工业电子信息化建设在“十五”发展的基础上,围绕煤炭工业改革发展的战略任务,以信息和知识资源的开发利用为核心,结合煤炭工业实际需要,重点进行煤矿生产安全监测监控、自动控制与企业管理系统等方面的信息化建设工作,已纳入安全生产企业的经营管理日程。

系统具有多种灵活的配置方式,能够适应各种规模的矿井,系统每一部分均可独立运行,可根据实际需要构成合理、经济的监控系统,并可兼容现有的大多数监控系统。

2系统组成第一,在矿井生产与安全单元自动化方面,主要采用调度室集中监测调度,有限提供局域网监测功能,部分矿井建设了独立的单元远程自动控制系统如运输调度远程控制系统等,关键的采掘、提升、通风、中央变电站和中央泵房等单元没有建立远程自动控制子系统。

随着煤矿生产的发展,这些缺陷已经成为建立高产高效安全型矿井的主要因素,这些缺陷主要表现在以下两个方面:第二,各个主要部门和矿领导只能通过企业网络获取生产与安全的原始基本信息,监控系统不能提供二次传感信息和多传感器融合信息,在各个子系统之间形成了事实上的信息孤岛。

基于工业以太网的上位机监控系统摘要:工业以太网控制技术是一种新型的工业控制系统,随着其无缝整合的特点,在工业自动化控制方面以其独特的优势,成为工业自动化控制方面比较热门的技术,也是当前工业自动化发展的一个方向。

关键词:工业以太网上位机监控系统一、前言工业以太网技术是现场总线控制技术和集散控制系统之后的又一新型的技术,具有便于安装、有较高的传输速度、低能耗高兼容性的特点,在工业自动化控制方面的得到了很好的利用,工业控制对网络技术的需求也给工业以太网提供了更为广阔的发展空间。

通过以太网将企业的信息和工业控制两个网络进行了无缝连接,创造工业自动化控制的新时代。

二、上位监控系统硬件设计1、服务器与生产车间的网络设计中控室设置数据采集服务器一台(工程师站),作为SCADA服务器(监视控制和数据采集)系统以Windows2003Server为操作平台,运行控制软件(如STEP7)完成生产线各控制软件编制及上下载、故障诊断,运行组态监控软件(WinCC7.0),完成设备控制信息和生产数据的采集工作,经过程序处理,生成各种文件,显示各生产区域的动态画面及图形,对该区域的生产设备状态、生产状况、物流状态进行动态模拟、实时监控,并实现实时反映生产环节中各部接口和设备的情况。

2、服务器与车间管理层的网络设计由于车间管理层和生产车间分属于不同的网络,因此设计了中央控制室计算机的双网卡结构,以连接两个不同的网络,以便于计算机对两个网络信息的同时处理。

其中一块网卡用于监控现场控制装置(PLC、HMI等),另一块网卡用于连接厂级管理服务器,读取工艺参数,并作为上级管理计算机的终端。

3、客户机及其附属设备网络设计建立控制室局域网络,且该局域网络和生产车间网络位于同一IP段。

设置管理客户机2台(操作员站),客户机供操作员对特定控制区域进行生产设备状态、生产状况、物流状态进行动态模拟、实时监控,并实现实时反映生产环节中各部接口和设备的情况。

《基于工业以太网与现场总线的煤矿井下供电监控系统设计》篇一一、引言随着煤炭工业的快速发展,煤矿井下供电系统的稳定性和安全性变得越来越重要。

为了提高煤矿生产效率和保障矿工生命安全,基于工业以太网与现场总线的煤矿井下供电监控系统设计显得尤为重要。

本文将详细阐述该系统的设计原理、结构、功能及其在煤矿生产中的实际应用。

二、系统设计概述本系统采用工业以太网与现场总线相结合的架构,实现井下供电设备的实时监控与管理。

系统主要包括数据采集层、数据传输层、数据处理层和应用层。

其中,数据采集层通过现场总线与供电设备连接,实时采集供电设备的运行数据;数据传输层采用工业以太网实现数据的快速传输;数据处理层对采集的数据进行处理、分析和存储;应用层则提供人机交互界面,方便用户对井下供电系统进行监控和管理。

三、系统结构与设计原理1. 数据采集层数据采集层主要通过各类传感器和智能终端设备实现供电设备的实时数据采集。

这些设备包括电流互感器、电压互感器、功率因数表等,能够实时监测供电设备的电流、电压、功率因数等关键参数。

同时,通过现场总线将这些数据传输至数据传输层。

2. 数据传输层数据传输层采用工业以太网实现数据的快速传输。

工业以太网具有高速度、高可靠性、高实时性等特点,能够满足井下供电系统对数据传输的要求。

在数据传输过程中,系统采用先进的通信协议和数据加密技术,确保数据的传输安全。

3. 数据处理层数据处理层对采集的数据进行处理、分析和存储。

系统采用先进的算法和模型,对数据进行实时分析和处理,实现供电设备的故障诊断和预警。

同时,将处理后的数据存储在数据库中,方便用户随时查询和分析。

4. 应用层应用层提供人机交互界面,方便用户对井下供电系统进行监控和管理。

用户可以通过电脑、手机等设备登录系统,实时查看供电设备的运行状态和数据,实现远程监控和管理。

此外,系统还提供丰富的管理功能,如设备管理、参数设置、报警设置等,方便用户对井下供电系统进行全面的管理和维护。

基于工业以太网技术的矿井综合监控系统1、概述:基于工业以太网技术的矿井综合监控系统,是以千兆工业以太网交换机为通信平台,在该平台的的基础上可以承载矿井语音通信系统、矿井人员定位系统、矿井风机检测系统、矿井电力检测系统、矿井视频检测系统、矿井运输皮带检测系统等,进而实现数字化矿井,提高矿井生产的安全性,提高矿井的生产效率。

系统整体框图如图1-1。

图1-1数字矿井系统框图2、矿井工业以太网技术的通信平台矿井工业以太网技术的通信平台,包括矿井通信的骨干网通信平台,接入网通信系统等,骨干网络一般采用千兆通信系统,接入网络一般采用百兆的通信网络。

井下系统考虑,防潮、防水以及抗冲击的系统。

千兆系统采用SICOM4000+防水箱,百兆系统采用SICOM3016+防潮防水箱来完成,井上核心SICOM6524系列全千兆的三层工业交换机来完成系统的数据传输与隔离。

系统组网图2-1:图2-1矿井通信网络平台-----SICOM6524图2-2SICOM6524特性◆任意支持DT-Ring(冗余时间<50ms),STP/RSTP/MSTP、VRRP等多种冗余协议◆最多24个千兆接口◆支持Qos,Vlan,SNMP MIB V1/V2/V3,RMON(1、2、4、9)◆支持静态路由,RIP v1/v2,OSPF v2,BGP v4动态路由协议◆支持PIM-SM、PIM-DM、DVMRP等多种组播路由协议◆◆强大的ACL,硬件支持L2-L7层数据过滤.◆自动检测并抑制广播风暴,支持IGMP V1/V2/V3报文的侦测,有效限制广播报文的泛滥◆支持全双工模式和半双工模式的流量控制,以太网接口以64K为步长的速率限制◆支持QinQ,实现双重VLAN安全功能◆工作温度-40℃~75℃◆冗余双直流DC24V电源输入、AC220交流输入、DC110V直流输入、DC220V直流输入◆单肋铝制机箱高效散热(专利),无风扇◆IP40防护等级◆机架式安装2.1.2产品规格端口:◆电口:20个10/100/1000BaseTX自适应以太网接口,RJ45◆千兆口:4个千兆光电口,SFP模块◆CONSOLE口:RS232,RJ45技术:◆协议:IEEE802.3,IEEE802.3u,IEEE802.3x,IEEE 802.3z 、IEEEIEEE、、IEEE、IEEE、IEEE、IEEE 、IEEE,存储转发处理方式◆高背板带宽:36Gbps◆◆路由地址表:30K◆MAC 地址表:16K◆802.1QVLAN:1-4094任意划分◆路由管理:静态路由、RIP v1/v2,OSPFv2,BEIGRP,BGPv4、基于IP 的策略路由◆管理:CLI、Telnet、SNMPv1/v2、东土专用网管软件线缆:◆双绞线:100米◆多模光纤:2~5km,1310nm,>-20dbm◆单模光纤:10km/20km/40km/80km,1310nm/1550nm电源:◆输入电压:220V AC、110VDC、220VDC、24VDC◆功率:<65W环境:◆工作温度:-30℃~75℃◆存储温度:-45℃~85℃◆相对湿度:5~95%无凝结MTBF:◆35年机械结构:◆防护等级:IP40,单肋铝制外壳(专利),无风扇设计◆安装:机架式安装◆尺寸(W×H×D):442mm × 410mm × 44mm通过认证:◆EN61000-4-2防静电(ESD):±4kV接触放电,±8kV空气放电◆EN61000-4-3电磁场:10V/m(80-1000MHz)◆EN61000-4-4瞬时高压(burst):±2kV电源线,±1kV数据线◆EN61000-4-5浪涌电压:±2kV(line/earth), ±1kV(line/line)电源线,±1kV数据线◆EN61000-4-5防传导:3V(10kHz~150 kHz),10V(150kHz~80 kHz)◆FCC CFR47 Part 15:FCC CFR47 Part 15 Class A◆EN55022:EN55022 Class A◆UL60950(),CE,FCC2.1.3订购信息SICOM6524 :16个10/100/1000M以太网电口,8个千兆接口。

基于工业以太网的视频监控系统摘要近年来,随着人们生活水平的提高和现代工业的发展,人们的安全意识增强,对于安全防范系统也越来越重视,视频监控被广泛的应用到各行各业。

工业以太网技术直接应用于工业现场设备间的通信已成大势所趋,随着以太网通信速率的提高、全双工通信、交换技术的发展,为以太网的通信确定性的解决提供了技术基础,从而消除了以太网直接应用于工业现场设备间通信的主要障碍,以太网已经可以直接应用于工业现场设备间通信。

而结合了远程数据采集、远程监控等功能于一体的网络视频监控系统更是成为了视频监控的主要发展方向。

研究这样一款视频监控系统,具有重要的现实意义和经济价值。

基于工业以太网的视频监控技术具有分布式接入、便于共享访问和控制、视频信号占用带宽资源少、图像质量好、易于存储和管理等优点,在工厂安全监控系统中采用网络视频监控技术是发展大趋势。

本文主要介绍了基于工业以太网的视频监控系统的构建以及部件的性能参数、技术标准,最后以兖矿集团兖矿集团鲍店矿视频系统方案为例子介绍了视频监控的相关技术和应用设备以及网络视频监控系统的设计和实现。

关键词工业以太网视频监控CCD 光纤传输网络安全鲍店矿ABSTRACTIn recent years, as people's living standards and the development of industrial civilization, people more conscious of security, the security system more and more attention, video surveillance has been widely applied to all walks of life.Industrial Ethernet for industrial field devices directly to the communication has become a trend between, with the rate of increase in Ethernet, full duplex communication, exchange of technology for Ethernet communications solution to provide certainty technology base, eliminating the direct Ethernet communications between devices used in industrial field the main obstacle, Ethernet can be directly applied in industry has been communication between field devices.The combination of remote data acquisition, remote monitoring in one of the network video monitoring system is video surveillance has become the main development direction. Of a video surveillance system that has important practical significance and economic value.Industrial Ethernet-based video surveillance technology has distributed access, easy to share access and control, video signals occupy less bandwidth, image quality, easy storage and management advantages, such as plant safety monitoring system used in network video monitoring technology the development trend.This paper introduces industrial Ethernet-based video monitoring system for the performance parameters and components, technical standards, the last to Yanzhou Coal Mining Group Mining Group Baodian mine plan for the example video system introduced video surveillance of the relevant technology and application equipment and network video monitoring system design and implementation.Key words Industrial Ethernet video surveillance CCD optical transmission network security Baodian Mi目录1 前言: (1)1.1选题背景 (1)1.2视频监控系统发展史 (1)1.2.1模拟视频监控系统 (1)1.2.2基于微机平台的多媒体监控 (2)1.2.3基于嵌入式网络视频服务器/编解码器的网络化数字视频监控 (3)1.3视频监控系统的发展方向 (4)1.3.1数字化 (4)1.3.2网络化 (4)1.3.3智能化 (4)1.4视频监控系统的应用现状 (4)1.5工业以太网简介 (5)1.6论文结构 (6)2 视频监控系统关键技术 (7)2.1 CCD技术 (7)2.1.1 CCD工作原理 (7)2.1.2 CCD摄像机及主要技术参数 (8)2.2传输介质 (10)2.2.1同轴电缆 (10)2.2.2双绞线 (11)2.2.3光纤 (11)2.2.4射频传输 (14)2.3图像压缩技术 (15)2.3.1MPEG- 1 (15)2.3.2MPEG- 2 (15)2.2.3MPEG- 4 (16)2.3.4H.261 (16)2.3.5H.263 (16)2.3.6H.264 (17)2.4多媒体网络传输 (18)2.4.1电信网上的多媒体通信 (18)2.4.2计算机网上的多媒体通信 (20)2.4.3电视网上的多媒体通信 (21)2.4.4宽带IP网络上的多媒体通信 (21)2.5光缆接续 (22)2.5.1光纤的连接损耗 (22)2.5.2光缆接续的一般步骤 (22)3 工业以太网 (24)3.1主要的工业以太网通信标准 (24)3.2工业以太网与传统以太网的比较 (25)3.3工业以太网与现场总线比较 (26)3.4工业以太网技术应用现状及发展 (27)4 工业以太网的安全问题分析和解决 (28)4.1工业以太网的特点及安全要求 (28)4.2工业以太网的应用安全问题分析 (28)4.3网络视频监控安全性分析 (30)5 网络视频监控系统设备 (32)5.1前端设备 (32)5.1.1网络摄像机 (32)5.1.2光端机 (33)5.1.3云台 (35)5.1.4防护罩 (36)5.2中心控制设备 (36)5.2.1视频放大器 (36)5.2.3视频矩阵切换和视频复用器 (37)5.2.4硬盘录像机 (38)5.3网络视频服务器 (41)5.3.1网络视频服务器的构成 (41)5.3.2网络视频服务器的特点 (42)5.3.3网络视频服务器与DVR 区别 (42)5.4显示设备 (43)监视器 (43)6 兖矿集团鲍店矿视频系统方案 (45)6.1项目意义及要求 (45)6.2系统组成和设备选型 (46)6.2.1系统结构框图: (48)6.2.2设备选型 (48)6.2.3设备清单 (50)6.2.4软件要求 (50)6.3用户使用情况 (51)7 总结与展望 (52)参考文献: (53)翻译部分 (54)致谢 (67)1 前言:1.1选题背景随着世博会的到来以及平安城市的建设,视频监控正在以前所未有的速度走进我们的视野,并将在我们的生活中发挥越来越重要的作用。

基于以太网的带式输送机监控系统上位机设计摘要:本文针对上位机总体结构展开分析,通过研究网络电话设计、急停开关设计、电源模块设计、监控终端设计、实时操作系统设计、HIML页面设计、上位机界面设计等内容,其目的在于细化上位机设计内容,提升监控系统运行过程的稳定性。

关键词:以太网;监控系统;上位机;电源模块在煤矿开采活动的正常推进中,带式输送机属于非常重要的运输设备,负责将开采的原煤从生产工作面运输至地面,具备运输距离长、运输量高等应用优势。

在煤矿机械化开采水平不断提升的背景下,传统监控系统很难满足动态管理的需求,这也埋下了较大的安全隐患,基于此,通过将以太网融入到监控系统上位机设计当中,不仅可以优化系统性能,而且对于提升作业环境安全性也有着积极地意义。

1上位机总体结构分析上位机端是一台带有CAN总线接口和以太网接口的小型服务器。

在它内部实现了TCP/IP协议和CAN总线协议。

它通过CAN网络收集配料拜系统各个皮带机的实时运行状况数据,并通过以太网接口将数据发送给远程端的浏览器程序。

因此,上位机端是整个系统的核心部门,它将最终的监控人员与现场的皮带机联系在一起。

在上位机上会运行WEB服务器来等待远程端用户通过浏览器发来的请求,并调用CGI程序获取数据后响应请求。

结构框图如下:2基于以太网的系统设计要点2.1网络电话设计在对网络电话展开应用设计时,其内容包含了3组PCB 板,现对其展开分别介绍:(1)核心PCB板(简称B1板),作为网络电话设计过程的应用核心,其用于通讯信息的优化处理,有着重要的应用价值。

在具体的设计环节中,处理器可选择STM32F405VGT6 ARM系列,其具备了稳定的应用性能,可以顺利关联整个运行系统。

(2)数据采集板(简称B2板),其在应用中的主要工作内容在于进行传感器信息的顺利采集,同时也会对传感器信息进行优化管理,其需要具备较多数量的协议接口,满足数据兼容的相关要求。

(3)控制PCB板(简称B3板),该结构的主要作用是用于调控设备的运行状态,在满足兼容性要求的基础上,还需要具备可修改性,以提升管理过程的可靠性。

基于工业以太网的上位机监控系统

摘要:工业以太网控制技术是一种新型的工业控制系统,随着其无缝整合的特点,在工业自动化控制方面以其独特的优势,成为工业自动化控制方面比较热门的技术,也是当前工业自动化发展的一个方向。

关键词:工业以太网上位机监控系统

一、前言

工业以太网技术是现场总线控制技术和集散控制系统之后的又一新型的技术,具有便于安装、有较高的传输速度、低能耗高兼容性的特点,在工业自动化控制方面的得到了很好的利用,工业控制对网络技术的需求也给工业以太网提供了更为广阔的发展空间。

通过以太网将企业的信息和工业控制两个网络进行了无缝连接,创造工业自动化控制的新时代。

二、上位监控系统硬件设计

1、服务器与生产车间的网络设计

中控室设置数据采集服务器一台(工程师站),作为SCADA服务器(监视控制和数据采集)系统以Windows2003Server为操作平台,运行控制软件(如STEP7)完成生产线各控制软件编制及上下载、故障诊断,运行组态监控软件(WinCC7.0),完成设备控制信息和生产数据的采集工作,经过程序处理,生成各种文件,显示各生产区域的动态画面及图形,对该区域的生产设备状态、生产状况、物流状态进行动态模拟、实时监控,并实现实时反映生产环节中各部接口和设备的情况。

2、服务器与车间管理层的网络设计

由于车间管理层和生产车间分属于不同的网络,因此设计了中央控制室计算机的双网卡结构,以连接两个不同的网络,以便于计算机对两个网络信息的同时处理。

其中一块网卡用于监控现场控制装置(PLC、HMI等),另一块网卡用于连接厂级管理服务器,读取工艺参数,并作为上级管理计算机的终端。

3、客户机及其附属设备网络设计

建立控制室局域网络,且该局域网络和生产车间网络位于同一IP段。

设置管理客户机2台(操作员站),客户机供操作员对特定控制区域进行生产设备状态、生产状况、物流状态进行动态模拟、实时监控,并实现实时反映生产环节中各部接口和设备的情况。

设置看板系统控制计算机1台,从SCADA服务器读取数据库内的信息,建立显示界面并对设备的运行状况进行实时监视,并能自动记录工艺参数、打印故障报表。

中控室及PLC网络采用以太网交换机(SWITCH)

进行网络联接,现场以太网交换机(SWITCH)之间的联接采用光缆。

三、WINCC与PLC的通信连接

在当前WINCC系统运行的过程中,PLC间要进行过程通讯,需要在PLC 控制系统上安装驱动程序来对PLC进行控制,在安装的驱动程序中有很多的通道单元,利用硬件驱动程序和接口对驱动程序进行支持。

通过逻辑连接,WINCC 数据管理可以使用远程PLC中的变量。

依据所需的步骤,通道单元利用指定的通道来连接访问过程值,进而获得WINCC数据管理所需要的过程值。

四、WINCC与LED显示屏同步显示

当前LED的显示可以通过对通讯进行控制实现同步显示和异步显示。

所谓的同步显示就是指通讯信号和LED显示屏实施时时通讯;异步显示是显示屏和上位机不同步运行,各自进行独立的运行。

但需要上位机将显示信息编辑并发送到显示屏体。

为减少系统复杂性,本文提出了一种WINCC组态软件与LED显示屏同步显示的技术方案,该方案简洁高效,便于实现,避免了大量的编程开发工作,显示原理:操作员在WINCC开发环境中将显示信息按照LED大屏显示软件的要求制作好,包括尺寸、分辨率、显示坐标等,然后扫描卡开始实时扫描看板计算机显示屏幕的固定区域,发送卡将扫描卡得到的显示信息通过以太网发送到光电转换器,电信号转换为光信号后经光纤发送到现场LED屏幕上的光电转换器上,光信号再转换为电信号后进入接收卡。

接收卡按照事先存入其中的参数信息,将信号调制为在LED允许范围内的电信号,加载到屏幕上。

这样完成了电脑显示屏和LED屏的同步显示。

五、上位机程序设计

上位机选用西门子公司的WinCCV6.2编写,该软件除了具有组态软件的基本功能外,还采用标准MicrosoftSQLServer2000数据库进行与PLC的通信,将PLC采集的和处理过的数据通过画面的形式显示出来;同时接受操作员的调度命令,通过工业以太网,对现场的设备进行远程操作。

系统设计了5个功能画面,包括主界面、输送带综保画面、故障记录画面、网络状态画面和参数设置画面。

主界面显示了系统的7条带式输送机,以动画区分状态分别为:正常、运行、通讯错误及报警等,表示的颜色可以自行设定,基于分布式工业以太网的自动监控系统网络架构分为以下几个层次。

1、传感仪表层

为了实现对生产工业流程的全程监控,必须选用合适的传感器对反应釜内的压力和温度进行实时监测,传感器采用4~20mA电流信号作为传输介质,将模拟量信号传输到数据采集模块中。

2、数据采集层

数据采集模块接收传感器传送过来的模拟量信号,采集模块通过网络RJ45接口,借助于TCP-IP通信协议或者工业以太网Modbus-TCP协议实现模拟量数据信号的网络传输,从而构建基于分布式工业以太网的网络架构,实现全局域网内的数据传输。

3、PC终端

PC终端通过专用的组态软件实现对众多设备的参数变量的实时显示,并提供友好的人机交互界面,完成数据的查询、存储和报表统计等管理功能。

4、驱动机构层

在检测过程中相关的参数出现异常时,相应的控制指令会从PC终端发出,在驱动机构层将相关的指令进行执行或放大,实现最终的报警或联动控制。

5、动作执行层

动作执行层主要由通氯阀和压力阀构成,通氯阀的开度可以调节反应釜内的温度,压力阀的开度可以调节反应釜内的压力,它们通过接收来自PC终端发出的控制指令,经过驱动放大转变为阀门调节的开度大小,从而实现对化工生产工艺流程的自动控制。

六、系统功能设计

基于以太网的综合自动化系统是面向化工厂的生产运行设备而开发设计的,因此系统的主要功能是实现对生产设备及其他相关设备的运行状态参数的实时监测和自动控制。

具体来说,本自动监控系统的功能主要包含以下几个方面。

1、在线监测

通过布置合适的压力变送器和温度变送器,能够对生产过程中的各种生产实际参数进行采集,通过对采集的数据进行分析实现监测控制,将监测到的数据利用以太网将其发送至上位机监控系统,这样就能实现生产数据的时时检测和控制。

2、数据查询

依靠上位机软件的功能开发,一方面实现了对在线监测数据的实时观察;同时,利用曲线图表反映设备运行状态的走势,轻松实现对数据的查询与访问,提高了数据的客观性与真实性;并对相关设备的性能状态参数作出合理的预估,提高对设备运行状态和性能的合理判断。

另一方面,系统可自动对数据进行数据库存储操作,历史数据均保存在软件系统的数据库中,在对某些设备进行检修时,可以按照日期进行历史数据的查询。

3、生成报表与统计分析

上位机软件能够实现对数据的报表统计与分析,可以按照用户的需求自动生成Word或者Excel报表文件,从而为用户提供相关决策的数据支撑。

七、结束语

随着当前科学技术的不断发展,以太网在工业自动化控制方面的作用显得更加的重要,以工业控制网络与数据信息网络的无缝整合的优点被广泛的使用。

虽然以太网在工业控制方面取得了很大的进步,但是在数据库控制方面还有待加强,需要我们进一步改进,促进工业以太网更好的发展。

参考文献

[1]马丁.西门子PLC应用程序设计.[M]北京:电子工业出版社,2008

[2]王旸.基于几种工业以太网通讯协议的应用及分析[J].工业技术,2011。