标准摩擦阻力系数

- 格式:doc

- 大小:868.00 KB

- 文档页数:25

摩擦系数等级刹车片基本知识一、摩擦系数等级:1、摩擦系数:表示刹车片摩擦效能的参数叫摩擦系数,摩擦系数大概意思就是这个片有多“粘”越粘的片阻力越大制动越灵敏,但舒适性和耐热性越差,轻踩就会点头狠踩很快就烧了。

高温刹车片是指在更高温度下能保持摩擦系数,并不一定高温刹车片摩擦系数就大。

刹车片的等级用两个英文字母表示,第一个是在0~600(315.5摄氏度)华氏度间取4个点测量摩擦系数,如果都能在0.5~0.45之间,那么片的低温等级就是F。

然后在600~1112(600度)华氏度间取10个点测摩擦系数,如果也能在0.35~0.45之间高温等级也是F,那么这个片就是FF级别的片。

常说的陶瓷刹车片的摩擦系数级别就是这种FF级的。

常见的E表示摩擦系数是0.25~0.35,F上面说了,G表示在0.45~0.55之间。

1112华氏度大概合600摄氏度。

高温允许在更高温度下保持原来的摩擦系数,所以高温片并不一定就灵敏,只是很多高温片也通过增加摩擦系数来帮助达到更高温度。

我们常说的普通半金属的刹车片就是这种EF级的。

卧车刹车片大部分都能做到FF,再高的摩擦系数片的金属含量会大,踩刹车会响,舒适度下降。

轴重大的车会通过用大直径的刹车盘、用通风盘、用划线盘等方法来提高制动力和减缓热衰减。

EE级:0.25-0.35适用于欧美车系,刹车片比较大,摩擦系数比较低;FF级:0.35-0.45 国际标准摩擦系数GG级:0.45-0.55适用于欧洲车型HH级:0.55-0.65 赛车专用制动的方式是靠摩擦把车辆行驶的动能转化成热能散掉,散热越快减速就越快。

而热量的增加和散热之间也是平衡,如果热量增加太多超过制动部分能承受的极限让零件变化就会失去制动能力,这种情况主要表现在制动系统产生热衰减,热衰减主要是超过刹车片耐受温度使刹车片表面烧蚀造成。

2、热聚集和热衰减的解释:热聚集:由于摩擦产生热量,当热量不能被100%散掉就会产生累积聚集,热聚集导致温度升高。

面料摩擦系数国标全文共四篇示例,供您参考第一篇示例:面料摩擦系数是指在两种面料相互摩擦时所产生的摩擦力的大小。

在纺织品的生产和应用过程中,了解面料摩擦系数对于提高产品品质、设计新产品、减少磨损和确定使用性能等方面都具有重要意义。

而面料摩擦系数的制定则需要依靠相关的国家标准来进行规范。

本文将重点介绍中国国家标准对于面料摩擦系数的相关规范及其重要性。

中国国家标准对面料摩擦系数进行了明确的定义和分类。

根据《GB/T 4802.1-2008 纺织品确定面料各向摩擦系数的方法第1部分:一般原则》的规定,面料的摩擦系数可以分为各向静摩擦系数和各向动摩擦系数。

静摩擦系数是指两个相对静止的面料之间的摩擦系数,而动摩擦系数则是指两个相对运动的面料之间的摩擦系数。

这一分类为不同场景下的面料摩擦行为提供了便利,并为后续的测试和标准制定提供了清晰的方向。

国家标准对面料摩擦系数的测试方法进行了详细的规定。

《GB/T 3920-2008 纺织品性能试验术语》和《GB/T 4802.1-2008》分别从测试仪器、测试条件、测试步骤等方面对面料摩擦系数的测定进行了规范。

这些规范的制定对于保证测试结果的准确性和可比性是至关重要的,也为面料摩擦系数的标准化提供了技术保障。

国家标准要求对不同用途的纺织品制定不同的摩擦系数指标。

例如《GB/T 21744-2008 女式外衣》中对女式外衣表面材料的摩擦系数有着具体的要求,这为生产制造过程中的材料选择和产品质量监控提供了依据。

国家标准在面料摩擦系数方面的规定和要求对于纺织品生产企业和产品设计者都具有重要的指导意义。

遵循国家标准,不仅可以提高产品的质量和性能,还可以促进行业的健康发展。

企业在生产过程中不仅要熟悉相关的国家标准,还要不断优化生产工艺、加强质量管理,确保产品的摩擦系数符合国家标准的要求。

国家标准对于面料摩擦系数的规范化是行业发展和产品质量保障的重要基础。

只有不断完善相关标准和规范,才能更好地推动纺织行业的技术进步和行业繁荣,提高产品的国际竞争力。

第194篇通风安全学,张国枢版,考试要点,第3章井巷通风阻力1.层流:也叫滞流,同一流体在同一管道中流动时,当流速较低时,流体质点互不混杂,沿着与管轴平行的方向做层状运动。

2.紊流,也叫湍流,当流速较大时,流体质点的运动速度在大小和方向上都随时发生变化,成为互相混杂的紊乱流动,称为紊流。

3.雷诺数:一个无因次准数,用来判断流体的流动状态,用re表示。

Re=vd/粘性系数,v是平均流速,d是管理直径。

4.流体在直圆管内流动时,当re<2320时,流动状态为层流,当re>4000,流动状态为紊流。

当re在2320-4000区域内时,流动状态是不固定的。

5.在非圆形断面的井巷,re数中的管道直径d应以井巷断面的当量直径de表示。

De= 4s/U,所以re= vd/粘性系数=4vs/(粘性系数*U)v是井巷断面上的平均风速。

空气运动的粘性系数,s是井巷断面积。

U是井巷断面周长。

6.对于不同开关的井巷断面,周长U和断面积S的关系为U=c*s1/2, c是断面的形状系数,梯形c=4.16,心拱c=3.85,半圆拱c=3.907.风速脉动现象:井巷中某点的瞬时速度v,虽然不断变化,但是在足够长的时间段t 内,流速v总是围绕着某一平均值上下波动,这种现象称为脉动现象。

8.风速分布系数:断面上平均风速与最大风速的比值。

9.摩擦阻力:风流在井巷中做沿程流动时,由于流体层间的摩擦和流体与井巷壁面之间的摩擦,所形成的阻力。

矿井通风中,克服沿程阻力的能量损失,常用单位体积风流的能量损失hf表示。

Hf=沿和阻力系数*L*密度*v2/(2d)L是风道长度,d是圆形风道直径,非圆形风道的当量直径。

v断面平均风速。

沿程阻力系数,又称无因次系数。

通过实验求得。

10.绝对糙度:管壁上小突起的高度。

相对糙度:绝对糙度与管道半径的比值。

11.尼古拉兹实验,5个区:1区,层流区。

Re<2320,沿程阻力系数与与相对糙度无关。

中华人民共和国煤炭工业部矿井通风巷道摩擦阻力系数(a标)表(试行)主编部门:沈阳煤矿设计研究院批准部门:煤炭工业部规划设计总院试行日期:1985年1月1日整理:校核:二ΟΟ三年一月说明1.井巷道通风摩擦阻力系数表,是我国自行实测的矿井巷道通风阻力系数,(除锚喷支护外其它各种支护巷道系验证测定)于1983年3月由煤炭工业部设计管理局主持召开了鉴定会,本表系根据鉴定会纪要精神,进行修改后,汇编而成。

2.表中摩擦阻力系数a标是标准状态下(t=20℃,P=760mmHg,ψ=60%)空气重率r=1.2kg ƒ/m3时的a值。

3.巷道类别划分原则,以支护特征、巷道壁面特征、巷道装备等与摩擦阻力系数相关的影响因素分类,不以巷道使用名称和进、回风道等分类。

4.表中凡是平巷的皆包含无行人台阶的倾斜巷道,凡是斜巷皆指设有行人台阶而言,通风行人巷为不铺轨的巷道,胶带输送机巷均铺设一条单轨轨道。

5.无轨道的锚喷胶带输送机巷道的a值,未能实测,暂可参照锚喷通风行人巷(无轨道、台阶)的a值与胶带机的附加a值综合选取。

即光爆凸凹度<150mm,a=(10.9~17.6)×10-4;普爆凸凹度>150mm,a=(11.6~19.9)×10-4。

6.光面爆破与壁面凸凹度划分的标准以煤炭部制订的“煤矿井巷工程光面爆破、锚杆、喷浆、喷射混凝土支护施工试行规程”为准,普通爆破系指采用光面爆破的煤矿一般常用的爆破方法。

7.巷道壁面平滑与粗糙的划分标准,以粗糙度的平均突起高度为准。

混凝土井巷壁面,壁面平滑的粗糙度平均突起高度为0.00025m,壁面粗糙的粗糙度平均突起高度为0.0007m,为测量和选取方便,将壁面经过抹光或粉刷的视为壁面平滑,壁面未经过抹光或未粉刷的视为壁面粗糙。

8.系数值的来源依据,除已注明资料出处之外的实测值,均可查找本资料的附件部分,以便于选取系数值时参考现场条件。

9.本表所给出的a值,应用时需要乘以10-4,并不需再考虑装有设备、台阶和工作面采煤机的a附加值。

塑料薄膜摩擦系数标准塑料薄膜摩擦系数是指塑料薄膜与其他材料之间的摩擦阻力大小。

摩擦系数是衡量物体表面之间摩擦阻力大小的指标之一,它可以影响材料在各种应力条件下的摩擦性能。

塑料薄膜摩擦系数的标准可以通过ASTM D1894或ISO 8295等标准来进行测试和评估。

这些标准主要包括测试方法和所需的测试设备。

首先,测试方法要求将一片塑料薄膜样品与另一种材料(例如金属板)进行紧密接触,然后通过施加一定的力将两个材料相对滑动,最终测量摩擦力以计算摩擦系数。

具体步骤如下:1. 准备测试样品:根据规定的尺寸和形状,将塑料薄膜和金属板切割成适当的形状。

2. 安装测试设备:将测试样品放在测试设备上,确保两个材料有效接触并可以垂直施加力。

3. 施加力:根据标准要求,用特定速度和特定力施加在塑料薄膜上,使其与金属板相对滑动。

4. 测量摩擦力:使用传感器或力计来测量施加的力,通过减去初始摩擦力来计算实际摩擦力。

5. 计算摩擦系数:将实际摩擦力除以施加的力,得到摩擦系数。

塑料薄膜摩擦系数的测试结果会受到一些因素的影响,例如温度、湿度、压力等。

因此,在进行摩擦系数测试时,需要注意控制和记录这些因素,以确保测试结果的准确性和可比性。

除了塑料薄膜与金属板之间的摩擦系数,塑料薄膜与其他材料之间的摩擦系数也是非常重要的。

因为在实际应用中,塑料薄膜通常与不同类型的材料接触,例如机械设备的零部件、包装材料等。

了解塑料薄膜与其他材料之间的摩擦系数,可以帮助设计和选择合适的材料,以满足特定的要求和应用条件。

在实际应用中,选择合适的摩擦系数是非常重要的。

摩擦系数较高的材料可以提供更大的摩擦阻力,适用于需要增加摩擦锁定的应用,例如防滑垫和止滑底面。

而摩擦系数较低的材料则适用于需要减少摩擦阻力的应用,例如输送带和滑动件。

此外,还需要考虑其他因素,如耐磨性、耐化学性、温度范围等,以选择合适的塑料薄膜材料。

总结起来,了解塑料薄膜摩擦系数的标准可以帮助我们更好地评估和选择合适的材料。

常用摩擦系数(参考).doc

摩擦系数是描述物体在另一物体表面滑动时的阻力大小的量,也是指物体相互接触时

发生搓磨作用引起的阻力。

摩擦系数是描述物体滑动时物体之间相互作用力及物体表面摩

擦弹性及抗剪强度所决定的量。

摩擦系数是表示物体之间摩擦作用的参数,是决定摩擦力

的影响因素之一。

它的单位是牛顿/平方米(N/m2)。

通常情况下,摩擦系数大小受摩擦面表面形状,温度及摩擦物质特性等多种因素影响,而且摩擦系数值通常在0.05~0.7之间,根据润滑情况或环境变化,摩擦系数随时可能发

生变化。

常用摩擦系数包括:

1、木铁摩擦系数μ=0.3~0.5

9、铝及其合金、玻璃和水溶性材料摩擦系数μ=0.2~0.4

17、汽车轮胎滚动阻力系数μ=0.01~0.04。

常用材料之间的摩擦系数(全)摩擦系数是指两个物体表面之间相互接触时所产生的阻力和力量的比值。

在工程和日常生活中,摩擦系数是一个非常重要的物理概念,因为它直接影响到工件的摩擦性能和使用效果。

而对于常用材料之间的摩擦系数,我们需要了解不同材料之间的摩擦系数大小,以便在实际应用中做出正确的选择和设计。

一、金属材料之间的摩擦系数金属材料之间的摩擦系数一般较低,常见金属材料之间的摩擦系数如下:铁与铁之间的摩擦系数为0.6-0.8,铜与铜之间的摩擦系数为0.4-0.6,铝与铝之间的摩擦系数为0.6-0.8。

在金属表面加工处理过程中,通常会采用润滑油等方式来降低摩擦系数,以提高金属件之间的耐磨性和使用寿命。

二、塑料材料之间的摩擦系数塑料材料之间的摩擦系数一般较高,常见塑料材料之间的摩擦系数如下:聚乙烯与聚乙烯之间的摩擦系数为0.1-0.2,聚丙烯与聚丙烯之间的摩擦系数为0.2-0.3,聚氯乙烯与聚氯乙烯之间的摩擦系数为0.4-0.6。

在塑料制品的设计和生产中,需要考虑到摩擦系数的影响,选择合适的润滑材料或表面处理方式,以降低摩擦系数,提高产品的性能和使用寿命。

三、金属与塑料之间的摩擦系数金属与塑料之间的摩擦系数通常较为复杂,取决于具体材料的种类和表面处理方式。

一般情况下,金属和塑料之间的摩擦系数要高于金属材料之间的摩擦系数。

因此,在金属与塑料材料之间的摩擦接触中,需要合理选择润滑方式或添加润滑剂,以减少摩擦损耗,提高系统的效率和稳定性。

四、混合材料之间的摩擦系数对于混合材料之间的摩擦系数,往往需要考虑更多的因素,比如材料的表面处理方式、温度、湿度等。

在实际应用中,需要通过试验和数据分析来确定混合材料之间的摩擦系数,以确保系统的正常运行和使用效果。

总的来说,对于常用材料之间的摩擦系数,我们需要充分了解不同材料之间的摩擦性能和特点,以便在实际工程中做出正确的选择和设计。

通过合理的润滑方式和材料组合,可以有效降低摩擦系数,提高系统的稳定性和使用寿命,从而实现更好的效果和性能。

管道压力降及摩擦阻力系数计算首先,我们来讨论管道压力降的计算方法。

在流体力学中,管道中流体的压力降可以用达西公式来计算。

达西公式的形式为:ΔP=f*(L/D)*(ρ*V^2/2)其中,ΔP是管道压力降,f是管道摩擦阻力系数,L是管道长度,D 是管道直径,ρ是流体密度,V是流体速度。

摩擦阻力系数f可以通过一些经验公式来估算,如克拉美(Remmers)公式、普郎特(Colebrook)公式等。

这些公式常用于工程中因为其计算结果较为精确。

在克拉美公式中,f可以通过以下公式计算:f=0.079/Re^0.25其中,Re是雷诺数,定义为流体密度乘以流体速度乘以管道直径除以流体黏度。

该公式适用于液体和气体的流动。

在普郎特公式中,f可以通过以下迭代公式计算:1 / √f = -2 * log10((ε / 3.7D) + (2.51 / (Re * √f)))其中,ε是管道壁面粗糙度,Re是雷诺数。

这个迭代公式需要通过迭代求解的方法确定f的值。

在计算管道压力降时,还需要考虑一些修正因素,如修正管道长度、修正雷诺数等。

这些修正因素可以根据具体情况进行计算。

另外,在实际工程中,流体的压力降还会受到其他因素的影响,如流体的温度变化、管道弯曲等。

因此,在进行管道压力降计算时,还需要考虑这些因素的影响,并进行相应的修正。

总之,管道压力降及摩擦阻力系数计算是流体力学中的重要内容,涉及到流体在管道中的流动情况。

通过合适的公式和计算方法,可以准确计算出管道的压力降和摩擦阻力系数。

这些计算结果在工程设计和运行中是非常有价值的,可以指导工程实践中的流体流动。

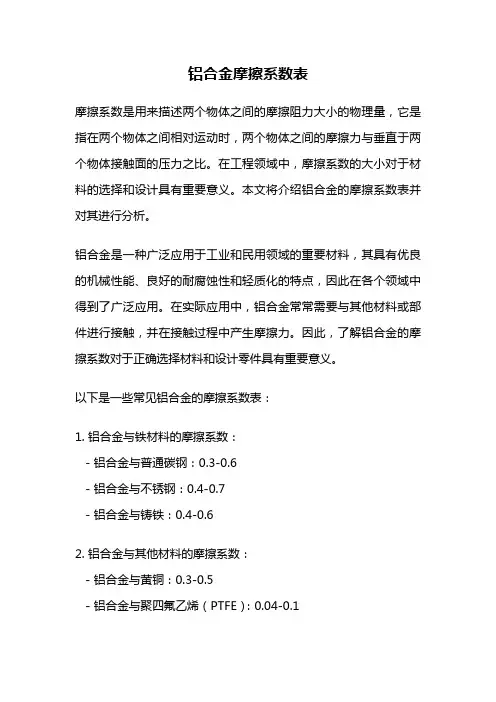

铝合金摩擦系数表摩擦系数是用来描述两个物体之间的摩擦阻力大小的物理量,它是指在两个物体之间相对运动时,两个物体之间的摩擦力与垂直于两个物体接触面的压力之比。

在工程领域中,摩擦系数的大小对于材料的选择和设计具有重要意义。

本文将介绍铝合金的摩擦系数表并对其进行分析。

铝合金是一种广泛应用于工业和民用领域的重要材料,其具有优良的机械性能、良好的耐腐蚀性和轻质化的特点,因此在各个领域中得到了广泛应用。

在实际应用中,铝合金常常需要与其他材料或部件进行接触,并在接触过程中产生摩擦力。

因此,了解铝合金的摩擦系数对于正确选择材料和设计零件具有重要意义。

以下是一些常见铝合金的摩擦系数表:1. 铝合金与铁材料的摩擦系数:- 铝合金与普通碳钢:0.3-0.6- 铝合金与不锈钢:0.4-0.7- 铝合金与铸铁:0.4-0.62. 铝合金与其他材料的摩擦系数:- 铝合金与黄铜:0.3-0.5- 铝合金与聚四氟乙烯(PTFE):0.04-0.1- 铝合金与聚乙烯(PE):0.2-0.4根据上述摩擦系数表,我们可以得出以下几点结论:铝合金与不同材料之间的摩擦系数存在一定的差异。

这是因为不同材料的表面性质和结构特点不同,导致摩擦系数的大小也有所差异。

例如,铝合金与铁材料之间的摩擦系数较大,而与聚四氟乙烯等低摩擦材料之间的摩擦系数较小。

摩擦系数的大小对于工程设计和材料选择具有重要意义。

在某些情况下,需要减小摩擦系数以减小能量损耗和磨损,提高系统的效率和寿命;而在其他情况下,需要增大摩擦系数以提高接触面之间的传递力和稳定性。

因此,在实际应用中,需要根据具体要求选择合适的铝合金及其接触材料。

需要注意的是,摩擦系数的数值是经验值,受到多种因素的影响,如表面光洁度、材料硬度、润滑条件等。

因此,在实际应用中,需要结合具体情况进行实际测试和评估,以获得更准确的摩擦系数数值。

总结起来,铝合金的摩擦系数是工程设计和材料选择中重要的参考指标之一。

通过了解铝合金与不同材料之间的摩擦系数,可以为工程设计和材料选择提供依据,以实现更好的性能和效果。

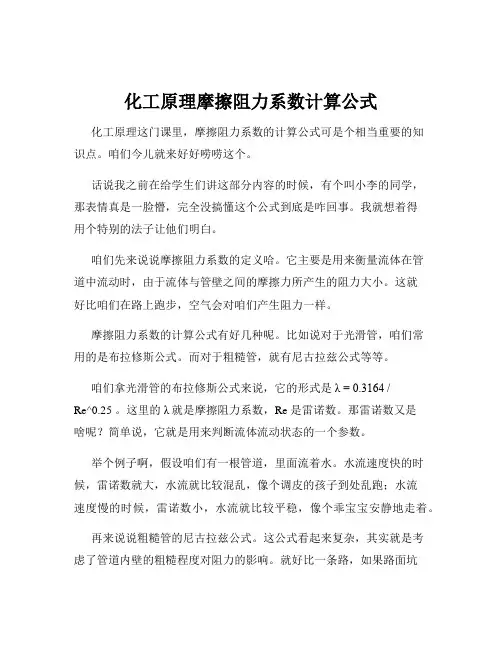

化工原理摩擦阻力系数计算公式化工原理这门课里,摩擦阻力系数的计算公式可是个相当重要的知识点。

咱们今儿就来好好唠唠这个。

话说我之前在给学生们讲这部分内容的时候,有个叫小李的同学,那表情真是一脸懵,完全没搞懂这个公式到底是咋回事。

我就想着得用个特别的法子让他们明白。

咱们先来说说摩擦阻力系数的定义哈。

它主要是用来衡量流体在管道中流动时,由于流体与管壁之间的摩擦力所产生的阻力大小。

这就好比咱们在路上跑步,空气会对咱们产生阻力一样。

摩擦阻力系数的计算公式有好几种呢。

比如说对于光滑管,咱们常用的是布拉修斯公式。

而对于粗糙管,就有尼古拉兹公式等等。

咱们拿光滑管的布拉修斯公式来说,它的形式是λ = 0.3164 /Re^0.25 。

这里的λ就是摩擦阻力系数,Re 是雷诺数。

那雷诺数又是啥呢?简单说,它就是用来判断流体流动状态的一个参数。

举个例子啊,假设咱们有一根管道,里面流着水。

水流速度快的时候,雷诺数就大,水流就比较混乱,像个调皮的孩子到处乱跑;水流速度慢的时候,雷诺数小,水流就比较平稳,像个乖宝宝安静地走着。

再来说说粗糙管的尼古拉兹公式。

这公式看起来复杂,其实就是考虑了管道内壁的粗糙程度对阻力的影响。

就好比一条路,如果路面坑坑洼洼的,咱们走起来就费劲,阻力就大;要是路面很平坦,走起来就轻松,阻力就小。

还记得前面提到的小李同学不?后来我带着他们做了个实验。

找了几根不同粗糙度的管道,让他们通过测量水流的速度、压力等数据,然后自己去计算摩擦阻力系数。

小李一开始还是有点迷糊,但慢慢地,在大家的讨论和我的指导下,他终于搞明白了,那兴奋劲儿,就像解开了一道超级难的谜题一样。

总之啊,摩擦阻力系数的计算公式虽然有点复杂,但只要咱们多琢磨,多实践,就一定能掌握好。

就像咱们学走路,一开始可能会摔跟头,但只要坚持,总能走得稳稳当当的。

希望大家在学习化工原理的时候,别被这些公式吓到,勇敢地去探索,去理解,相信你们都能行!。

摩擦系数经验值参考(多个参考值)

摩擦系数概述

摩擦系数是衡量材料间摩擦阻力的参数,常用于工程设计和力学分析中。

摩擦系数的数值范围通常介于0和1之间,其中0表示无摩擦力,1表示最大可能的摩擦力。

不同材料的摩擦系数

不同材料之间的摩擦系数存在差异。

以下是一些常见材料的摩擦系数参考值:

- 金属材料:

- 铁和铁:0.2-0.8

- 铁和铝:0.3-0.6

- 铁和铜:0.3-0.8

- 人造材料:

- 塑料和塑料:0.2-0.8

- 塑料和橡胶:0.4-0.8

- 木材和木材:0.2-0.6

- 地面和轮胎:

- 干地面和普通轮胎:0.7-0.9

- 湿地面和普通轮胎:0.4-0.7

请注意,以上数值仅供参考,实际摩擦系数可能因实际条件和表面处理等因素而有所不同。

在工程设计中,建议进行实际测试以获得准确的摩擦系数数据。

应用注意事项

在使用摩擦系数时,需要注意以下事项:

- 摩擦系数应根据具体情况选择合适的数值,考虑材料的光滑程度、温度、表面处理等因素。

- 当两个材料之间存在润滑剂或液体等介质时,摩擦系数可能发生变化,需要进行相应的实验测试。

- 不同外力或压力下,摩擦系数有可能会发生变化,设计时需注意该因素。

- 摩擦系数对于机械系统的正常运行至关重要,应进行合理的设计和维护。

结论

摩擦系数是衡量材料间摩擦阻力的重要参数,不同材料具有不同的摩擦系数。

在工程设计中,根据具体情况选择合适的摩擦系数是确保机械系统正常运行的关键。

在设计过程中,可以参考上述摩擦系数的经验值,但仍需根据实际情况进行测试和确定。

各种材料摩擦系数表摩擦系数是描述材料表面间摩擦阻力大小的物理量,它是指在两个物体表面接触并相对运动时,所施加的摩擦力与接触力之比。

摩擦系数是一个重要的物理参数,对于工程设计和实际生产具有重要的指导意义。

在工程实践中,我们常常需要了解各种材料的摩擦系数,以便合理选择材料并进行设计。

因此,掌握各种材料的摩擦系数是非常重要的。

下面是各种常见材料的摩擦系数表:1. 金属材料:铝与铝,1.05。

铝与钢,0.61。

铝与铜,0.53。

铝与塑料,0.4。

钢与钢,0.74。

钢与铜,0.53。

钢与塑料,0.4。

铜与铜,0.6。

铜与塑料,0.35。

2. 木材料:木与木,0.25。

木与金属,0.5。

木与塑料,0.4。

3. 塑料材料:聚乙烯与聚乙烯,0.2。

聚乙烯与金属,0.4。

聚乙烯与木,0.4。

聚丙烯与聚丙烯,0.3。

聚丙烯与金属,0.4。

聚丙烯与木,0.4。

4. 润滑材料:润滑油与金属,0.05。

润滑油与塑料,0.04。

润滑脂与金属,0.09。

润滑脂与塑料,0.08。

5. 粘附材料:胶水与金属,0.6。

胶水与塑料,0.5。

胶水与木,0.4。

以上数据仅供参考,实际使用时应根据具体情况进行调整。

需要注意的是,摩擦系数受到许多因素的影响,例如表面粗糙度、温度、润滑情况等都会对摩擦系数产生影响。

因此,在实际工程中,需要综合考虑各种因素,进行合理的选材和设计。

在工程实践中,正确地选择材料的摩擦系数对于设计和生产都有着重要的意义。

合理利用摩擦系数可以减少能量损耗,降低磨损,提高工作效率,保证设备的安全性和可靠性。

因此,对各种材料的摩擦系数有清晰的了解是非常重要的。

总之,了解各种材料的摩擦系数,可以帮助我们更好地选择材料、进行设计,并在实际生产中取得更好的效果。

希望以上摩擦系数表能够为工程实践提供一些帮助,也希望大家在工程设计和生产中能够合理利用摩擦系数,取得更好的效果。

摩擦阻力系数

摩擦阻力系数是用来衡量两个不同摩擦面之间的硬度摩擦强度的一种量度,也可以称之为静摩擦系数。

两个物体接触时,存在摩擦力和滑动阻力,摩擦阻力系数可以反映这些摩擦力和滑动阻力之间的关系。

摩擦阻力系数是一个相对值,它是一个比值,以轴向力(抗拉力)和横向力(抗摩擦力)之间的比值来衡量。

摩擦阻力系数在实际工程中起着非常重要的作用,例如电缆的拉伸和抗滑动,尤其是拖动重物时,必须充分考虑摩擦阻力系数,以确定物体的拉力。

摩擦阻力系数的数值一般介于0到1之间,它表示两个摩擦面之间的摩擦力和抗摩擦力之间的比值,为了衡量摩擦阻力系数,通常使用可以制造出一个恒定的滑动速度的简单装置,测试该阻力。

实际上,摩擦阻力系数取决于许多因素,例如材料的性质,温度,压力,以及滑动的情况,如果滑动条件不一致,摩擦阻力系数也会偏离正确的数值。

摩擦阻力系数的实际测量是一个复杂的过程,需要考虑的参数较多。

据统计,仅室外摩擦面摩擦阻力系数的变化范围在0.2到0.6。

在实际生活中,摩擦阻力系数带来的影响是很容易认识的,例如人们在夏季痒痒时常常会突然发现穿衣服搭配等很不舒服,这就是摩擦阻力造成的,一般来说,比较柔软的衣料摩擦阻力系数就会比较低。