同步器设计

- 格式:ppt

- 大小:2.87 MB

- 文档页数:21

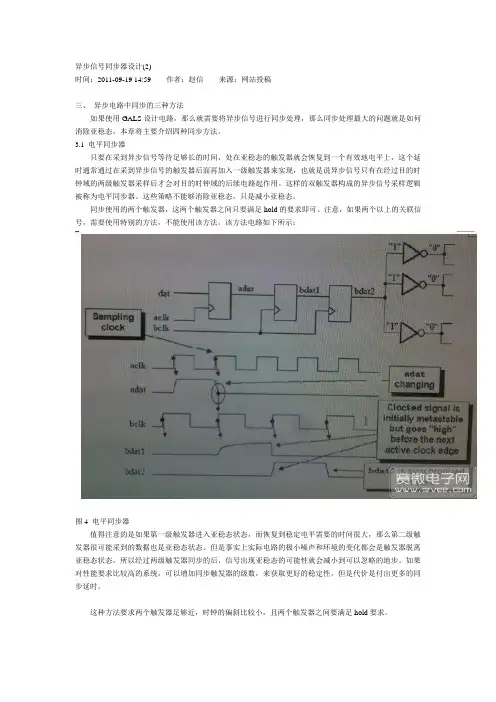

异步信号同步器设计(2)时间:2011-09-19 14:59 作者:赵信来源:网站投稿三、异步电路中同步的三种方法如果使用GALS设计电路,那么就需要将异步信号进行同步处理,那么同步处理最大的问题就是如何消除亚稳态,本章将主要介绍四种同步方法。

3.1 电平同步器只要在采到异步信号等待足够长的时间,处在亚稳态的触发器就会恢复到一个有效地电平上,这个延时通常通过在采到异步信号的触发器后面再加入一级触发器来实现,也就是说异步信号只有在经过目的时钟域的两级触发器采样后才会对目的时钟域的后续电路起作用。

这样的双触发器构成的异步信号采样逻辑被称为电平同步器。

这些策略不能够消除亚稳态,只是减小亚稳态。

同步使用的两个触发器,这两个触发器之间只要满足hold的要求即可。

注意,如果两个以上的关联信号,需要使用特别的方法,不能使用该方法。

该方法电路如下所示:图4 电平同步器值得注意的是如果第一级触发器进入亚稳态状态,而恢复到稳定电平需要的时间很大,那么第二级触发器很可能采到的数据也是亚稳态状态。

但是事实上实际电路的极小噪声和环境的变化都会是触发器脱离亚稳态状态,所以经过两级触发器同步的后,信号出现亚稳态的可能性就会减小到可以忽略的地步。

如果对性能要求比较高的系统,可以增加同步触发器的级数,来获取更好的稳定性,但是代价是付出更多的同步延时。

这种方法要求两个触发器足够近,时钟的偏斜比较小,且两个触发器之间要满足hold要求。

3.2 脉冲同步器脉冲同步器如下图所示:图5 脉冲同步器波形如下:图6 脉冲同步器波形这种方法的功能是将一个时钟域的单时钟周期信号转换为另一个时钟域的单周期信号,这种方法的局限是两个脉冲之间必须有最小的时间间隔,如果两个脉冲离的太近,那么在同步时钟域的两个脉冲就可能相邻,导致在同步时钟域的信号可能大于一个时钟时钟周期。

如果两个脉冲信号非常近,那么同步器将检测不到任何一个脉冲,一般要求两个脉冲的时间间隔大于两个接受时钟周期。

同步器设计手册前言汽车变速器中采用同步器,可以保证换档操作迅速、轻便无冲击,延长齿轮和传动系统的使用寿命,提高汽车在换档和加速起步时的动力性和经济性,改善驾驶舒适性的有效措施。

同步器技术目前被广泛应用于各种车型上。

同步器的应用是机械变速器发展过程中一次质的飞跃,在我国汽车行业标准QC/T29063中明确规定轻型汽车变速器前进档必需装有同步器结构,中型汽车除一档、倒档外,其余各档也必需装有同步器结构。

随着同步器技术不断发展,对于提高变速器传动性能,具有十分重要的经济技术意义。

本手册是在综合同步器理论和实践研究的基础上编写而成。

本书结构新颖,文字简洁,图文并茂,通俗易懂。

内容包括:同步器结构形式,工作原理,设计参数,结构参数,以及影响同步器性能的因素。

本手册可供从事汽车变速器的设计、生产、维修人员参考。

本手册经等人员审阅并提出修改意见,在此表示感谢。

由于作者水平有限,难免有不足之处,请广大员工提出宝贵意见。

作者2007/11/16目录绪论第一章同步器的结构形式及其特点第一节锁销式同步器第二节锁环式同步器第三节锁环式多锥同步器第二章同步器工作原理第三章同步器设计参数及其计算第一节转动惯量及其转换第二节同步力矩 Tc及同步时间第三节拨环力矩T B第四节计算实例第四章结构参数设计第一节结构参数设计第二节结构参数设计对换档性能的影响第三节同步器摩擦材料第五章影响同步器性能的因素第一节润滑油对同步器性能的影响第二节其他对同步器性能的影响第六章同步器试验绪 论汽车变速器是汽车传动系中的一个重要部件,它的功能是在不同的使用条件下,改变由发动机传到驱动轮上的转矩和转速,使得汽车得到不同的牵引力和车速,以适应不同的使用条件。

同时也可以使发动机在最有利的工况范围内工作。

为保证变速器具有良好的工作性能,对变速器提出以下基本要求:1. 应有合适的变速档位数和传动比,保证汽车具有良好的动力性和经济性指标。

2. 较高的传动效率。

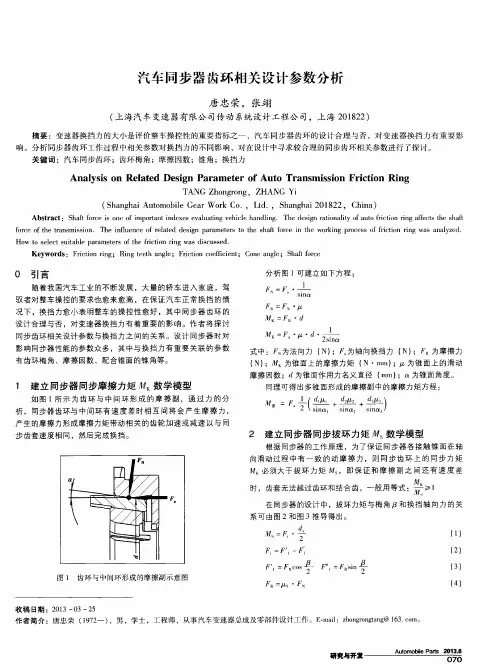

关于汽车变速器同步器设计的两个关键点摘要:变速器换挡力的大小是评价整车操控性的重要指标之一,汽车同步器齿环的设计合理与否,对变速器换挡力有重要影响。

锁止比计算及有限元分析是整个变速器同步器设计的两个关键点,本文着重进行探讨,并基于UG软件,完成了同步器零件的三维建模和装配;对锁环零件的受力情况进行了有限元分析。

关键词:汽车变速器;同步器设计;关键点引言随着我国汽车工业的不断发展,大量的轿车进入家庭,驾驭者对整车操控的要求也愈来愈高,在保证汽车正常换挡的情况下,换挡力愈小表明整车的操控性愈好,其中同步器齿环的设计合理与否,对变速器换挡力有着重要的影响。

采用以CAD/CAE集成技术为核心的仿真驱动设计技术,使同步器新品的开发周期大为缩短,同时使以往设计中的一些经验性知识以量化的形式出现,产品的开发效率更高。

本文采用Math CAD和UGNX5软件对锁环式同步器进行设计和有限元分析。

一、确定同步器元件布置形式同步器位置布置常有两种形式:(1)接合套安装在空转齿轮上,同步环布置在接合套和轴之间;(2)接合套安装在轴上,同步环布置在接合套和齿轮之间。

前种方式接合套只能用于一档速度,而后种方式一个接合套可以得到二档速度,故此同步器采用第(2)种布置形式。

同步器的各功能元件布置如图1所示。

同步元件应位于存在转速差的两元件之间,同步环与接合套一起转动,摩擦面位于同步环和空转齿轮之间;锁止元件位于空档时一起转动的两元件之间,即同步环与接合套一起转动,锁止元件位于同步环和接合套之间,同步前阻止接合套轴向移动穿过同步环进入啮合。

同步环与空转齿轮一起转动,锁止元件位于同步环和空转齿轮齿圈之间,同步前阻止接合套和同步环一起轴向移动进入啮合。

弹性元件布置应使得接合套能够自动回位处于空档位置。

图1同步器元件布置方案二、滑块宽度及内啮合套缺口宽度图2所示为啮合套和同步环在锁止面接触最佳时的正投影。

未转动时,同步环的A点与啮合套的B点重合,最佳接触时的分度尺寸a等于接合齿的1/4周节,即a=t/4,则转动距离c为式中,Rƒ为接合齿分度圆半径;Ru为滑块轴向移动后的外半径。

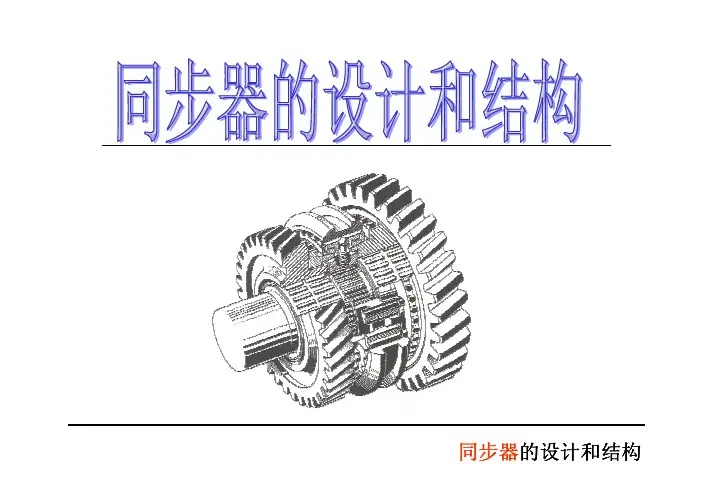

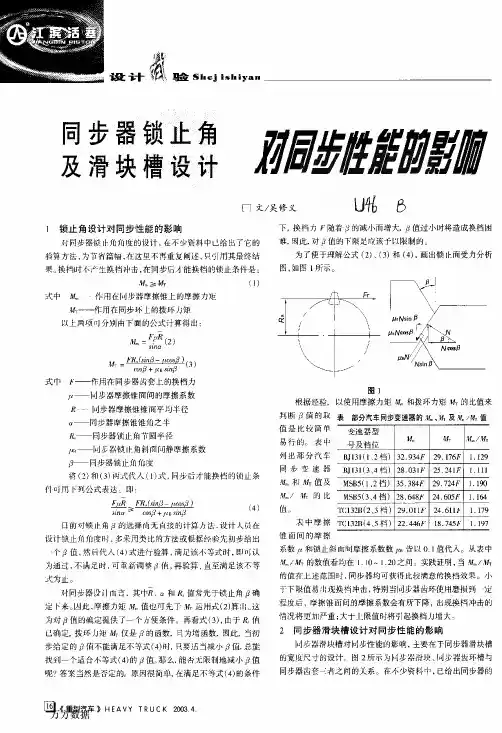

同步器的设计和结构子目录: 计算计算摩擦计算摩擦力矩力矩, 质量减少和摩擦功率换挡力止动效果设置同步后备量这样对于摩擦力矩:T R = 摩擦力矩[Nm]T B = 加速力矩[Nm]T 损失= 6% -8% [Nm] durchPlantschen und Pumpe wird vernachlässigtT L = 负载力矩[Nm]摩擦摩擦力矩力矩摩擦摩擦力矩力矩设定: = const., ω直线递升d ωdttω这样一来对于摩擦力矩:T R = 摩擦力矩[Nm]T B = 加速力矩[Nm]J = 惯性力矩[kgm 2]ωA = 起始转速ωE = 终止速度t S = 换挡时间[s]对于带有中间轴的变速器,当活动轮在主轴上(输出轴):减低的质量惯性)降低J 1= Σ(, 输入轴, 中间轴, 输入轴-齿轮, 中间轴-齿轮, 主轴-齿轮离合器T LT需考虑的同步质量减少J x =齿轮的惯性矩[kgm 2]降低质量惯性降低质量惯性力矩力矩J A =车辆惯性矩[kgm 2](J K +=J red, 5J 1)J AW +J 5 ++(J VW +2(i 5/6)2(i 2/1)2J 2+J 6+J 4+J 8)(i 5/6)2+J 3(i 4/3)2++J 7(i 8/7)2(i 5/6)2i a/b =单级齿轮副的变速比,i a/b =z az b这样一来对于摩擦功率:P R = 摩擦功率[W]TR= 摩擦力矩[Nm]ωA= 起始转速ωE= 终止转速J= 质量惯性力矩[kgm2]tS= 换挡时间[s]摩擦功率单位摩擦功单位摩擦功率:= 单位摩擦功率[W/m 2]= 允许的单位摩擦功率[W/mm 2]= 摩擦功率[W]= 同步面积[m 2]子目录: 计算计算摩擦力计算摩擦力矩矩, 质量减少和摩擦功率换挡力止动效果设置同步后备量对于换挡力得到:换挡力µB=同步锥的摩擦系数DK= 齿圈齿的直径[m]DB= 同步锥的平均直径[m] S= 换挡力[N]α= 同步面的倾斜角度TR= 摩擦力矩[Nm]对于获得的数值的对于获得的数值的讨论讨论P R 随着∆ω2而增长T R 增加,当t s 减小且∆ω增加换挡力和滑动时间= f (J; µB ; α;∆ω)很难影响∆ω,也就是说ω和J影响主要通过pRzul子目录: 计算计算摩擦力计算摩擦力矩矩, 质量减少和摩擦功率换挡力止动效果设置同步后备量计算止动效果需要下列关系:示意图:止动效果Z = 止动效果[N]β= 止动啮合的顶角S = 换挡力[N]示意图:止动力止动力矩矩β=止动啮合的顶角T Z = 制动力矩[Nm]D K = 齿圈啮合直径[m]S = 换挡力[N]示意图:摩擦力摩擦力矩矩T R = 摩擦力矩[Nm]µB =同步锥的摩擦系数α=同步面的倾斜角度S = 换挡力[N]D B =同步锥的平均直径[m]这样一来能建立止动条件:这样:止动条件TZ= 止动力矩[Nm]TR= 摩擦力矩[Nm]T Z < TR对止动条件有:止动条件β=止动啮合的顶角D K = 齿圈啮合直径[m]D B =同步锥的平均直径[m]µB =同步锥的摩擦系数α=同步面的倾斜角度子目录: 计算计算摩擦力计算摩擦力矩矩, 质量减少和摩擦功率换挡力止动效果设置同步后备量一般概况计算和设计同步器的损坏目录由于棘轮传动产生的,载货车同步器齿圈的圆锥摩擦面的环槽。

已知条件:离合器从动片结构尺寸。

变速器档位数、档位排列及各档速比。

变速器各档位齿轮的结构尺寸。

变速器中心距。

匹配发动机最大功率时转速。

1.同步器理论设计计算:1)转动惯量的计算:换档过程中依靠同步器改变转速的零部件包括:离合器从动片、一轴、中间轴、与中间轴齿轮相啮合的主轴上的常啮齿轮。

统称为同步过程的输入端。

(见同步系统简图)而输入端的转动惯量Jc的计算步骤是:首先计算上述相关零部件的转动惯量,而后按不同的档位转换到被同步的档位齿轮上去。

园柱体盘式零件的转动惯量计算公式为;实心J=Q×D2/8g=(γ×π/32g)×D4×L空心J=Q×(D2-d2)/8g=(γ×π/32g)×(D2+d2)×(D2-d2)式中:Q—零件重量(克)D—零件外径(厘米)d—零件内径(厘米)g—重力加速度(980厘米/秒2)γ—材料比重(钢:7.85克/厘米3)L—零件厚度(厘米)转动惯量的转换:基本公式为J换=J×i=J×主动齿轮齿数/从动齿轮齿数各档的总转动惯量ΣJ,需要将各相应零件的转动惯量转到被同步的零件上。

ΣJ=J+J换2)角速度差Δω的计算:在理论设计计算中,一般是按角速度差的最大值计算。

所以只有假设在两个角速度中有一个是相当为发动机最大功率时的转速的值,才是同步过程中的最大角速度差。

a.低档换高档:此时汽车处于加速过程,可以假定与整车相连的输出端(二轴及同步器齿套)换档时转速不变,仍为换档前的低档转速。

而输入端(被同步齿轮)的转速则高于输出端转速。

输入端需要减速才能同步。

只有假定换档前输入端的转速是相应于发动机最大功率的转速n N,才能得到角速度差的最大值Δωmax。

所以:ω出=(2×π×n N/60)/i低ω入=(2×π×n N/60)/i高Δωmax=ω入-ω出= 2×π×n N/60×(1/i高-1/i低)b)高档换低档:此时汽车处于减速过程,亦可以假定与整车相连的输出端(二轴及同步器齿套)换档时转速不变,仍为换档前的高档转速。

感应同步器测角系统的电路设计与软件补偿潘文贵;付晶;朱钰;韩昌佩【摘要】In order to implement a high-speed and high-accuracy motor scanning control system, an angle measuring system is developed based on absolute round inductosyn and good-performing tracking resolver-to-digital converter (RDC). It consists of exciter circuits, signal conditioning circuits, RDC circuits and digital processing circuits. In order to improve the measurement accuracy and protect the output signal from the system noise, low-noise analog circuits is designed. The means of absolute angle data fusion and error correcting is studied and implemented using algorithm. Experiment results show that the system greatly reduced noise and output resolution is 0. 2".%为了实现高速高精度电机扫描控制,设计了基于高性能追踪型轴角转换器RDC19220的绝对式圆感应同步器测角系统.该系统包括激磁电路、信号调理电路、轴角转换电路以及数字逻辑电路.为了提高测角精度,降低系统噪声对输出角度数据的影响,设计了低噪声的模拟信号处理电路,同时对绝对角度误差修正与数据融合的方法进行了研究与算法实现.实验表明,系统能够有效地消除噪声,输出角度分辨率可达0.2″.【期刊名称】《科学技术与工程》【年(卷),期】2012(012)022【总页数】5页(P5484-5488)【关键词】圆型感应同步器;追踪型轴角转换器;测角;高精度【作者】潘文贵;付晶;朱钰;韩昌佩【作者单位】中国科学院上海技术物理研究所,上海200083;中国科学院上海技术物理研究所,上海200083;中国科学院上海技术物理研究所,上海200083;中国科学院上海技术物理研究所,上海200083【正文语种】中文【中图分类】TP212高速高精度扫描控制机构在军事、航天等领域中有着广泛的应用,而高速高精度轴角测量部件是扫描控制机构的关键技术之一。

同步器设计实例[1] 2同步器设计实例[1]2已知条件:离合器从动片结构尺寸。

变速器档位数、档位排列及各档速比。

变速器各档位齿轮的结构尺寸。

变速器中心距。

相匹配发动机最小功率时输出功率。

1.同步器理论设计排序:1)转动惯量的计算:换档过程中依靠同步器改变转速的零部件包括:离合器从动片、一轴、中间轴、与中间轴齿轮相啮合的主轴上的常啮齿轮。

统称为同步过程的输入端。

(见同步系统简图)而输入端的转动惯量jc的计算步骤是:首先计算上述相关零部件的转动惯量,而后按不同的档位转换到被同步的档位齿轮上去。

园柱体盘式零件的转动惯量计算公式为;实心j=q×d2/8g=(γ×π/32g)×d4×l空心j=q×(d2-d2)/8g=(γ×π/32g)×(d2+d2)×(d2-d2)式中:q―零件重量(克)d―零件外径(厘米)d―零件内径(厘米)g―重力加速度(980厘米/秒2)γ―材料比重(钢:7.85克/厘米3)l―零件厚度(厘米)转动惯量的切换:基本公式为j换=j×i=j×主动齿轮齿数/从动齿轮齿数各档的总转动惯量σj,须要将各适当零件的转动惯量转至被同步的零件上。

σj=j+j 换2)角速度差δω的计算:在理论设计计算中,一般是按角速度差的最大值计算。

所以只有假设在两个角速度中有一个是相当为发动机最大功率时的转速的值,才是同步过程中的最大角速度差。

a.低档换高档:此时汽车处在快速过程,可以假设与整车相连的输入端的(二轴及同步器齿套)换挡时输出功率维持不变,仍为换挡前的低档输出功率。

而输出端的(被同步齿轮)的输出功率则低于输入端的输出功率。

输出端的须要失速就可以同步。

只有假定换档前输入端的转速是相应于发动机最大功率的转速nn,才能得到角速度差的最大值δωmax。

所以:ω出=(2×π×nn/60)/i低ω入=(2×π×nn/60)/i高δωmax=ω进-ω出来=2×π×nn/60×(1/i低-1/i高)b)高档换低档:此时汽车处于减速过程,亦可以假定与整车相连的输出端(二轴及同步器齿套)换档时转速不变,仍为换档前的高档转速。