液相循环加氢技术

- 格式:pptx

- 大小:647.07 KB

- 文档页数:24

硝基苯液相催化加氢制苯胺技术进展苯胺是一种用途十分广泛的有机化工中间体,广泛应用于聚氨酯原料二苯基甲烷二异氰酸酯(MDI)、燃料、医药、橡胶助剂、农药及精细化工中间体的生产。

尤其是作为MDI的生产原料,具有很大的市场潜力。

近年来,随着MDI生产的不断发展,苯胺生产能力不断扩大,生产装置趋向大型化。

目前苯胺生产工艺路线主要有硝基苯铁粉还原法、苯酚氨化法和硝基苯催化加氢法,分别占苯胺总生产能力的5%、10%和85%,其中硝基苯催化加氢法又分为固定床气相催化加氢、流化床气相催化加氢和液相催化加氢法。

目前我国除山东烟台万华聚氨酯集团公司采用固定床工艺、山西天脊集团公司采用液相加氢工艺外,全部采用流化床气相催化加氢法。

虽然气相加氢取得了流化床和固定床的混合床技术、催化剂体外再生等一些科技成果,使加氢装置有了很大的改进;但是当年产量达到10万t 以上时,就遇到了设备体积以及产品质量的巨大挑战。

而国外应运而生的液相法加氢制苯胺技术则成功地解决了这一问题,使苯胺的生产技术有了质的飞跃。

由于液相加氢具有反应温度低、副反应少、催化负荷高、设备生产能力大、总投资低等优点,近年来已引起人们的关注。

本文介绍了硝基苯液相催化加氢技术研究进展,为我国硝基苯催化加氢制苯胺技术提供参考建议。

1 传统硝基苯液相加氢制苯胺工艺为了解决硝基苯气相加氢制苯胺反应温度高等问题,英国ICI、日本三井东亚(Mitsui Toatsu)、美国杜邦(DuPont)公司等相继开发出硝基苯液相催化加氢工艺。

1.1 ICI公司硝基苯液相加氢制苯胺工艺ICI公司在1939年成功开发硝基苯液相加氢制苯胺工艺,采用苯胺作为溶剂,以硅藻土为载体的活性镍为催化剂,载体的粒径为200目,在反应时要及时移走反应中产生的水,防止水浸湿催化剂。

当硝基苯浓度较低时,如当苯胺的摩尔分数大于还原的摩尔分数时,该催化剂具有很好的活性。

一般在100℃、3MPa压力下反应。

采用浆态床反应器或流化床反应器,通过反应压力将反应物混合进行浓缩,从而去除反应热。

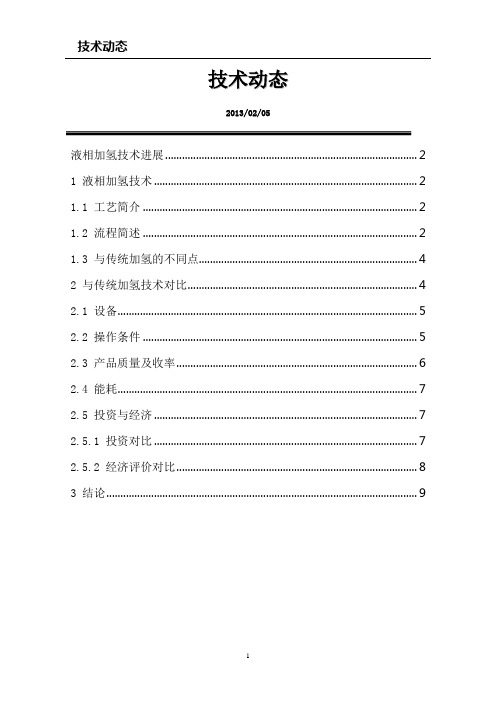

技术动态2013/02/05液相加氢技术进展 (2)1 液相加氢技术 (2)1.1 工艺简介 (2)1.2 流程简述 (2)1.3 与传统加氢的不同点 (4)2 与传统加氢技术对比 (4)2.1 设备 (5)2.2 操作条件 (5)2.3 产品质量及收率 (6)2.4 能耗 (7)2.5 投资与经济 (7)2.5.1 投资对比 (7)2.5.2 经济评价对比 (8)3 结论 (9)液相加氢技术进展在现代炼油行业,加氢处理装置往往由于操作条件较为苛刻,所以装置投资很大。

为此,为生产满足环保要求的清洁的石油产品,世界各国炼油技术人员开发了很多加氢技术,以降低装置的投资和能耗。

其中液相加氢技术是近几年发展起来的一种成熟的突破性加氢技术。

1 液相加氢技术1.1 工艺简介在加氢技术中,反应是以液相进行的。

传统加氢技术大量的富氢气循环气与进料一起进入反应器,以确保反应所要求的氢气被转换成液相。

液相加氢工艺技术反应部分不设置氢气循环系统,依靠液相产品循环以溶解足量的氢气,满足加氢反应的需要。

由于取消了氢气循环系统,节省了循环压缩机系统、高分系统及其相应设备,可以大大节约投资和能耗。

同时由于液相加氢工艺技术可以消除催化剂的润湿因子影响,而且循环油的比热容大,从而提高催化剂的利用效率,大大降低反应器的温升,降低裂化等副反应。

1.2 流程简述原料油自装置外来,通过原料油过滤器进行过滤,然后与精制柴油换热,进入滤后原料油缓冲罐,再经反应进料泵升压后,在流量控制下,与少量补充氢混合作为混合进料(图1)。

混合进料经过与一部分反应产物换热后,进入反应进料加热炉加热至所需温度,加热后的进料再与一定量的反应循环产物及一定量的补充新氢混合后进入加氢精制反应器第一催化剂床层,在催化剂作用下进行脱硫、脱氮、烯烃饱和、芳烃饱和等反应,加入到第一催化剂床层进料中的氢气量由进料液体的饱和限度决定,加入足够的氢气,直到第一催化剂床层有少量的尾气排出,这样可以确保氢气被完全饱和。

加工工艺石油炼制与化工PETROLEUM PROCESSING AND PETROCHEMICALS2018年2月第49卷第2期S L H T连续液相加氢技术的工业应用蔡建崇,邓杨清,李强,王达林,张海亮(中海油东方石化有限责任公司,海南东方572600)摘要:中海油东方石化有限责任公司采用S L H T连续液相加氢技术,新建1套600 kt/a柴油加氢装置。

该技术采 用配套新型柴油超深度加氢脱硫催化剂RS-2000、上流式反应器,并将热高压分离器整合进反应器,取消循环氢系统,使得 工艺流程简化,投资省、占地少、耗能低。

装置以直馏柴油和少量催化裂解柴油为混合原料,生产硫质量分数不大于10 !g/g、氮质量分数不大于5 !g/g、十六烷值60左右的满足国V排放标准要求的超低硫柴油产品,装置能耗相比滴流床工艺降低 25%,具有良好的经济效益。

关键词:RS-2000催化剂液相加氢深度脱硫上流式反应器随着环保问题的日益突出,我国对油品质量 的要求日趋严格,促使柴油产品质量升级的步伐 加快[15]。

我国于2017年1月全面执行国V排放 标准,海南从2015年10月20日起,全省辖区内陆 地上全面推广使用满足国V排放标准车用柴油 (国V柴油),禁止销售低于国V排放标准的车用 柴油。

柴油质量标准不断升级,使生产技术面临 严峻的挑战,并促使国内炼油企业对柴油生产装 置进行升级改造。

中海油东方石化有限责任公司(简称东方石 化)加工低硫原油(硫质量分数为1 000 !g/g左 右),常压蒸馏装置分馏出混合直馏柴油馏分的硫 质量分数在500 !g/g左右。

东方石化现有1套 300 k t/a柴油加氢装置,直馏柴油与催化裂解柴油 经加氢后得到的柴油产品只能满足国I柴油标 准,无法达到国F或国V柴油标准。

东方石化基 于国家标准和地方标准的柴油质量升级要求,面临柴油产品无法出厂的问题,严重影响公司的生 产经营。

为解决当前的困境,同时兼顾将来生产 满足国见排放标准柴油(国见柴油)的市场需求,东方石化通过技术比选,最终采用中国石化工程 建设有限公司(SEI)与中国石化石油化工科学研 究院(石科院)联合开发的连续液相加氢技术(S L H T),新建了 1套600 k?a柴油加氢装置,催 化剂采用石科院开发的RS-2000催化剂,以直馏 柴油和少量催化裂解柴油的混合油为原料,生产 国V柴油。