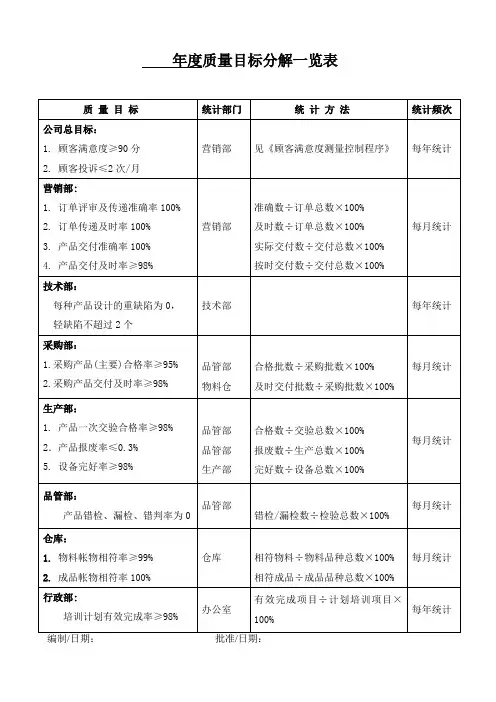

年度质量目标分解表

- 格式:doc

- 大小:61.50 KB

- 文档页数:5

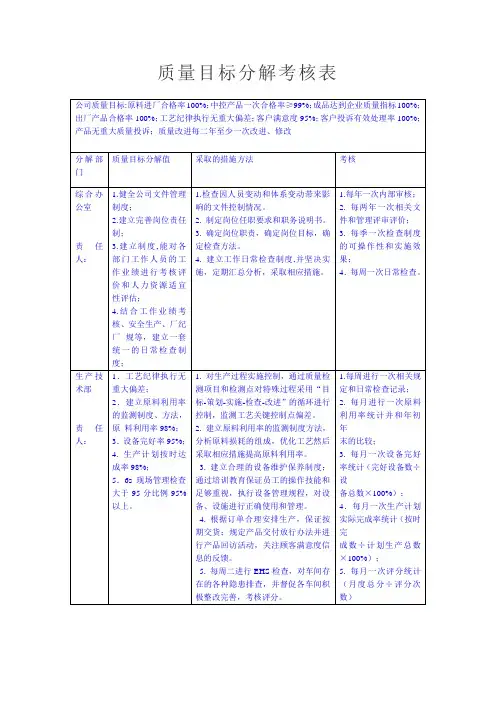

质量目标分解考核表2.建立客户投诉处理机制,及时处理客户投诉;3.加强对客户需求的了解,及时调整产品质量和服务;4.提高售后服务水平,及时解决客户问题;5.定期开展客户满意度调查,了解客户反馈意见。

1.制定客户投诉处理流程和责任人,明确处理时限和反馈要求;2.建立客户投诉处理档案,及时记录并分析投诉原因;3.定期与客户沟通,了解其需求和反馈,对产品和服务进行调整;4.建立售后服务团队,及时响应客户问题并解决;5.定期开展客户满意度调查,收集客户反馈意见并进行分析。

1.质量改进每年至少一次改进、修改;2.建立质量改进小组,定期开展质量改进活动;3.加强对质量问题的分析,制定改进计划并跟踪实施;4.推广质量改进经验,提高全员参与质量改进的意识。

1.制定质量改进计划,明确改进目标和责任人;2.成立质量改进小组,定期开展质量改进活动,收集改进意见;3.分析质量问题的原因,制定改进计划并跟踪实施;4.推广质量改进经验,提高全员参与质量改进的意识。

计划到产品交付的全过程进行有效的控制和管理。

4.加强对中间控制产品的质量管理,建立完善的质量控制体系,对生产过程中的每一个环节进行严格的监控和管理,确保产品的质量稳定可靠。

5.培训和提高车间员工的技能水平,加强对生产过程中的品质管理和质量控制的培训,提高员工的专业素质和技能水平,为生产质量的提高奠定坚实的基础。

销售部:1.积极收集顾客的意见和建议,定期进行顾客满意度调查,并分析不满意的原因,持续改进产品质量、服务质量和价格,以提高顾客满意度。

2.按时交付合格的产品,确保产品质量符合顾客要求。

3.树立“以顾客为关注焦点”的经营理念,及时有效地处理投诉退货。

4.加强对顾客要求的评审工作,确保合同的执行情况,并监控合同执行过程,以确保按期履行。

5.加强对运输过程的产品防护工作,控制运输单位,确保交付给顾客的产品完好。

市场营销部:1.定期进行顾客满意度调查,了解顾客对产品和服务的要求。

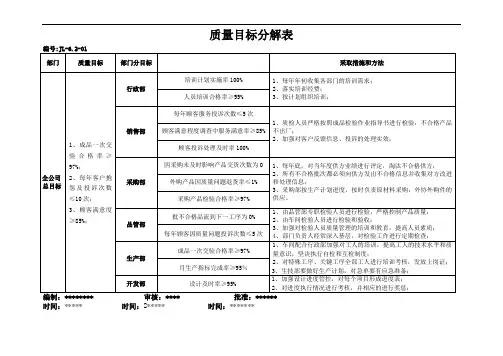

质量目标分解表

编号:JL/YC 5.4.1-01 序号:

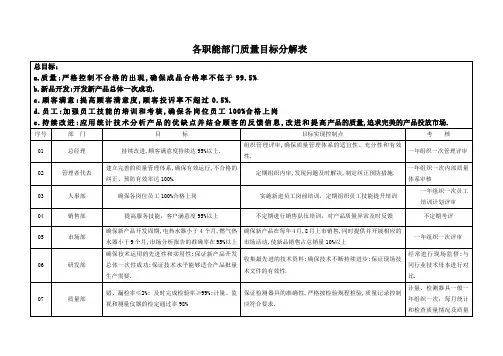

总目标:a、医疗器械安全有效达100%;b、顾客满意率>98%;c、顾客投诉处理率100%。

代

号

部门目标目标实现控制点考核

01 总经理持续改进,顾客满意度持续达98%以上。

组织管理评审,确保质量管理体系的适宜性、充

分性和有效性。

一般一年组织一次管理

评审

02 管理者代表

建立完善的质量管理体系,确保有效运行,

不合格的纠正、预防有效率达100%。

定期组织内审,发现问题及时解决,制定纠

正预防措施。

一般一年组织一次内部

质量体系审核

03 办公室

管理人员管理水平、员工操作技能,能满足

生产、管理的需要,培训完成率100%。

制定培训计划、考核标准、控制好各类文件。

笔试、现场考核

04 质检部检测设备送检率达100%,产品漏检率0%

保证检测器具的准确性,严格按检验规程检

验,质量记录控制应符合要求。

计量、检测器具一般一

年组织一次;每季度检查一

次外购件入库情况及质量记

录控制情况。

05 业务部

保证采购物资满足产品质量要求,顾客反馈

信息处理有效率达100%,满意度持续达以98%

上。

定期考察供方能力,择优选定合格供方;以

顾客为中心,建立顾客信息反馈登记表,及时了

解顾客、市场需求。

每年评定一次供方供应

能力,每个季度统计一次顾

客满意度。

06 仓库做好产品包装、防护工作。

账清、物清、卡清,产品出库贯彻先入先出

的原则。

每季度要抽查一次。

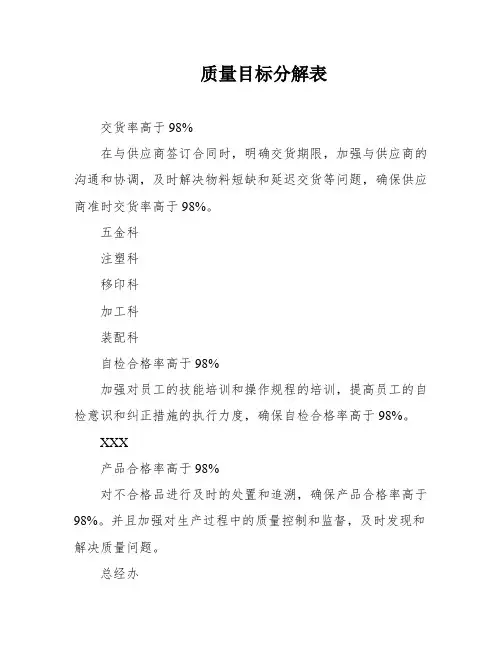

质量目标分解表交货率高于98%在与供应商签订合同时,明确交货期限,加强与供应商的沟通和协调,及时解决物料短缺和延迟交货等问题,确保供应商准时交货率高于98%。

五金科注塑科移印科加工科装配科自检合格率高于98%加强对员工的技能培训和操作规程的培训,提高员工的自检意识和纠正措施的执行力度,确保自检合格率高于98%。

XXX产品合格率高于98%对不合格品进行及时的处置和追溯,确保产品合格率高于98%。

并且加强对生产过程中的质量控制和监督,及时发现和解决质量问题。

总经办准时交货率高于98%及时确认订单,下达生产指令,并加强对生产排期和物料需求的计划和跟踪,确保准时交货率高于98%。

同时,加强与客户的沟通和协调,及时解决客户的问题和需求。

存备品方面,建立完善的管理制度,确保备品供应充足;服务意识方面,加强员工培训,提高服务水平,确保客户满意度。

我们的交货率高于98%,这得益于我们在物料需求及时下达《订货单》的同时,与供应商进行有效的沟通和确认。

跟单员及时跟进和反馈,经常对供应商的共货情况进行分析评价,对于失信供应商采取果断措施。

我们的仓库帐物相实准确率高于98%,对重要物料每月、主要物料每季度、仓库全部每年分别进行盘点一次。

同时,根据物料需求及时列出欠料单和帐物不实的说目,并反馈到相关部门。

发现仓库物料有严重虚脱异常现象时,及时反馈和解决。

我们的五金、注塑、移印、加工等科室的准时交货率高于99%,每单生产严格按照生产排期进行,根据现有生产能力进行调整,做到心中有数,合理安排生产量和生产时间,遇到问题及时反馈解决。

我们的系统部计划实施率达到98%,系统部培训合格率达到95%,认证机构审核率达到100%,品检部措施跟进率达到100%。

我们的人事科人力资源配置及时率达到96%,工程部每年突破技术难题不少于6项,每年开发新技术不少于3项,系统部每年进行重大体系改善不少于2项。

我们的生产部准时交货率高于98%,每单生产严格按照生产排期进行,合理安排生产量和生产时间,遇到问题及时反馈解决。

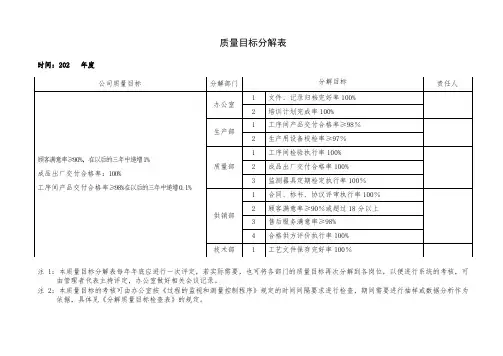

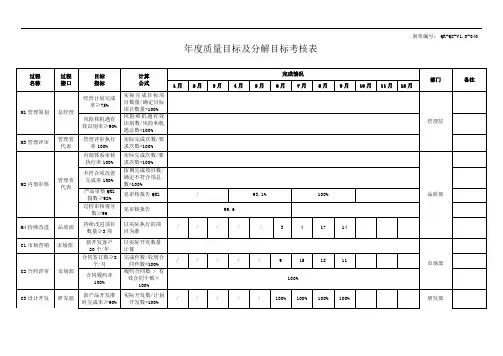

?年度质量目标分解一览表NO 部门1公司人力行2政部资材部3部4销售部项次目标内容计算方式数据提供考核方式1月份2月份3月份4月份5月份6月份7月份8月份9月份10月份11月份累计平均部门/ 频次1.1产品交付用户合格率≥销售99.5%1.2顾客满意率≥ 98分目标分解至各职能部门销售管理评审1次/ 年1.3合同履约率 100%销售2.1培训计划完成率≥培训次数 / 培训计划数× 100%人力月/ 次95%;行政部2.2员工流失率≤ 15%流失员工数 / 在职员工× 100%人力月/ 次行政部2.3重大安全事故发生率0造成人员伤亡及财产损失 5万人力月/ 次元以上为重大安全事故行政部2.4员工就餐 / 住宿满意度员工调查满意度人力月/ 次≥85%;行政部2.5保安工作缺失数 0实际保安工作失识数计算人力月/ 次行政部3.1交货达成率≥ 95%物料采购准时交货数 / 交货总资材部月/ 次数×100%3.2供货合格率≥ 95%供货合格批数 / 供货总批数×品质部月/ 次100%3.3合格供方评价完成率合格供方评价数 / 合格供方数资材部月/ 次100%×100%3.4盘点准确率 99.5%账实相符财务月/ 次4.1客户建档率 100%客户档案 / 客户总数× 100%销售月/ 次4.2客户反馈处理率 100%顾客反馈处理数 / 顾客反馈数销售月/ 次×100%4.3订单执行率 100%订单执行数 / 总定单数× 100%资材部月/ 次NO部门项次目标内容计算方式5.1生产计划完成率≥ 98%实际完成数 / 计划完成数×100%5.2产品生产交检合格率单交检合格数 / 交检总数× 100%晶≥92%,多晶≥ 87%5生产部5.3技能、管理岗人员培养实际合格培训管理与持能力数3名以上人才数5.4培训合格率≥ 95%培训人员合格数 / 培训人数×100%5.5人为造成设备故障数0设备部数据损失 3000元以上进行统计5.6工伤事故数09级以上为工伤事故6.1设备完好率≥ 95%设备及时检修 / 维护/ 设备总数×100%6设备部6.2模具使用寿命≥ 45根据生产模具使用次数6.3设备稼动率 95%开启设备数 / 总设备部× 100% 6.4设备维修成本率≤设备维修成本 / 生产产值×0.72%100%7.1新规格送样成功率≥新品送样成功数 / 总送样数×90%100%7.2生产异常处理率≥ 98%生产异常处理数 / 生产异常总数×100%7技术部7.3专利申请书 3项/ 年已实际专利申请数计算7.4新产品开发 3项/ 年已新产品开发数计算7.5新技术导入 4项/ 年已新技术导入数计算7.6客户投诉处理率 100%客户投诉处理数 / 客户投诉数×100%8.1产品出厂合格率≥ 99%退货数 / 产品出厂总数× 100%8品质部8.2量规仪器合格率 100%量规仪器合格数 / 量规仪器总数×100%8.3客户投诉率≤ 5%投诉批数 / 出货总批数× 100% 8.4异常结案率≥ 94%异常结案数 / 总异常数× 100%数据提供考核方式/部门频次资材部月/ 次品质部月/ 次品质部人力年/ 次行政部人力月/ 次行政部设备部月/ 次人力月/ 次行政部生产部月/ 次品质部月/ 次生产部月/ 次财务部月/ 次销售部月/ 次品质部月/ 次人力年/ 次行政部技术部年/ 次技术部年/ 次销售部月/ 次资材部月/ 次资材部品质部月/ 次销售部月/ 次品质部月/ 次8.5文件管理控制率100%有效文件数/文件总数× 100%品质部月/次。

2013年质量目标分解表

部门:总公司

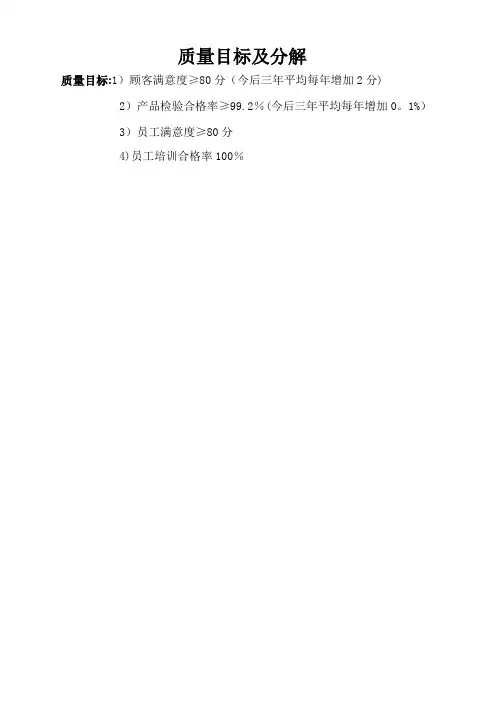

一、公司质量总目标:

1、产品检验一次合格率≥90%;

2、顾客满意度达到90%以上;

二、部门分解措施;

1、到2013年底产品平均抽检合格率达90%,以后每年应有所递增2%以上,最终达到98%的合格率。

2、到2013年底顾客满意度达到90%以上;以后每年应有所递增2%以上,最终达到95%以上。

三、具体实施措施:

1、本公司各部门要严格按照本公司质量管理体系文件执行,体系运行过程中应不断加强本公司管理层及员工的质量意识;加强技术管理工作,不断改进技术水平,以提高产品质量;质检部门加强质量监管力度;加强各车间工序管理,每道工序应做到不让不合格品流入下道工序;加强对产品质量的分析统计,为产品质量的不断改进提供决策。

2、在本公司内部牢固树立“以顾客为关注焦点”,“持续改善品质”的思想,不断提高产品质量、服务质量;加强企业内部管理,不断降低成本,为顾客提供性价比最高的产品。

3、销售部门作为企业对外的窗口,要加强与顾客的沟通,要树立顾客是上帝的经营理念,做好售前、售中、售后各项服务,针对顾客的不同需求,要尽力做好各项接待等工作,使顾客满意。

2013年质量目标完成情况

注:本表年终按实际完成情况进行统计,作为下年度编订计划的参考依据。

2013 年质量目标分解表

部门:技术部

部门分解措施

1、图纸一审合格率≥90%;

2、图纸审核及时率≥90%

具体实施措施

1、图纸到位时间的可计划性,加强与设计院的联系,争取能够给设计院建立评价体系,根据实际图纸质量和周期来给予报酬。

2、培养具备合格审图能力的图纸审核员2名,公司负责提供外部专业培训1-2次,内部培训不少于12次,提高技术部图纸审核员审图及制图能力。

3、制定图纸审核员绩效考核表,将固定工资改为岗位工资+绩效工资的模式,提高其责任心。

4、图纸审核在图纸达到后2个工作日内完成。

图纸审核合格率=质量部二审图纸合格数量/审核图纸总数*100%;

图纸审核及时率=技术部审核周期≤2天的图纸数量/审核图纸总数*100%。

2013年质量目标完成情况统计表

2013年质量目标分解表

部门:采购、销售部

目标:

1、采购产品合格率95%;

2、销售合同执行率98%;

3、货运产品完好率98%;

4、顾客满意度达90%。

具体实施措施

1、严格按照本公司质量管理体系文件执行,在供方选择过程中严格筛选,加强对合格供方的控制,确保采购产品的质量符合要求。

2、加强对顾客要求的评审工作,确保所签订的合同我本公司均有能力满足顾客要求及法律法规要求,加强对合同执行过程的监控,确保所签订的合同按期履行;

3、加强对运输过程的产品防护工作,供销部应加强对运输单位的控制,确保交付给顾客的产品完好。

4、将合同的执行情况及时与顾客沟通,驻顾客外协员应经常向本公司反馈顾客的意见和建议,定期对顾客满意程度进行调查,及时了解顾客对产品质量、服务质量、价格的要求,对顾客不满意的因素进行分析,不断改进,以提高顾客满意程度。

采购产品合格率=(采购产品合格批次)÷(进货总批次)×100%;

销售合同执行率=(按合同要求完成的合同数量)÷(销售合同总数)×100%;

货运产品完好率=(货运产品总数—货运过程中产品损坏数)÷(货运产品总数)×100%;

“顾客满意度”,测量方法见《顾客满意度测量程序》。

2013年质量目标完成情况统计表

部门:生产部

1、生产计划任务完成率80%;

2、产品平均抽检合格率90%。

具体实施措施

1、通过质量体系的实施和控制,加强产品生产的计划控制,从计划的制定的合理性,计划下达的方

便性,到计划执行的可监督性入手,加快项目的完成进度。

通过生产计划的实施,为公司决策提供准确的数据支持,为产品交付和产品生产提供可以准确参

考的依据。

2、合理梳理生产部组织架构,全面完成《岗位说明书》,明确各岗位人员职责,为薪资由固定工资

向岗位工资+绩效工资的转变奠定基础。

3、完善和细化作业指导书,为新员工快速合格上岗提供基础,通过规范化作业的实施降低质量事故

的产生,降低设备的故障率。

4、车间内布局的调整,建立异常产品暂存区并辅以准确的标识管理规定,为生产车间提供更宽敞的

作业区域,从生产布局合理性出发,调整目前车间内格局,降低产品搬运和人员走动的浪费,从

而提高生产效率。

5、在不违背车间布局合理性的前提下尽可能将数控操作区与焊接区、打磨区隔离,降低粉尘对于机

械设备和人身的伤害,集中处理粉尘会更方便一些。

为5S的开展奠定基础。

6、导入5S现场管理理念,创造整齐卫生、状态明确、标识齐全的生产环境,提高管理者管理效率;

降低员工寻找、走动的浪费;减少物料的浪费。

进一步巩固质量体系运行的成果。

生产计划任务完成率=完成生产批量÷计划生产总量×100%。

产品平均抽检合格率=(产品抽检合格批)÷(产品生产总批次)×100%。

2010年质量目标完成情况统计表

2013年质量目标分解表

部门:质量部

1、图纸审核正确率95%

2、原材料检验合格率90%

3、产品过检合格率95%

4、成品检验合格率90%

具体实施措施

1、质检部门职能的梳理和部门职能的强化,加强质量部对于原材料、加工过程、成品的监控力度。

2、新培养1-2名合格的质检人员,胜任图纸审核到产品检验任务。

3、完善检验作业指导书,编写并推行新的检验制度和检验记录,方便检验人员更全更快的检验。

4、完善质监部门的考核指标,督促质检人员更加认真的履行检验职责。

2013年质量目标完成情况统计表。