FPC行业标准中文版-JISC5017

- 格式:doc

- 大小:1.65 MB

- 文档页数:15

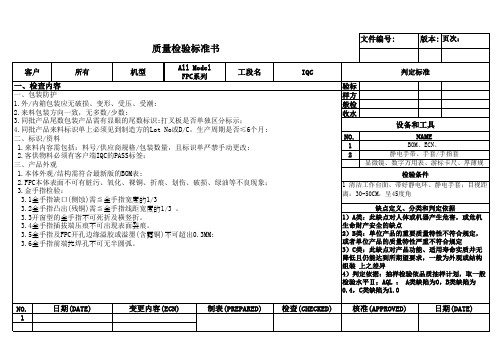

文件编号:版本: 页次:1.检验标准:IPC-A-610D2.抽样方案:MIL-STD-105E3.一般检验:Ⅱ级4.允收水准:MAJ 0.4 MIN 1.0NO.12NO.1一、检查内容NAMEBOM、ECN、工段名客户All Model FPC系列IQC 日期(DATE)变更内容(ECN)制表(PREPARED)检查(CHECKED)核准(APPROVED)日期(DATE)所有机型静电手带、手套/手指套显微镜、数字万用表、游标卡尺、厚薄规检验条件缺点定义、分类和判定依据质量检验标准书一、包装防护1.外/内箱包装应无破损、变形、受压、受潮;2.来料包装方向一致,无多数/少数;3.同批产品尾数包装产品需有显眼的尾数标识;打叉板是否单独区分标示;4.同批产品来料标识单上必须见到制造方的Lot No或D/C,生产周期是否≤6个月;二、标识/资料1.来料内容需包括:料号/供应商规格/包装数量,且标识单严禁手动更改;2.客供物料必须有客户端IQC的PASS标签;三、产品外观1.本体外观/结构需符合最新版的BOM表;2.FPC本体表面不可有脏污、氧化、裸铜、折痕、划伤、破损、绿油等不良现象;3.金手指检验:3.1金手指缺口(侧蚀)需≦金手指宽度的1/33.2金手指凸出(残铜)需≦金手指线距宽度的1/3 。

3.3开窗型的金手指不可死折及橫竖折。

3.4金手指插拔端压痕不可出現表面裂痕。

3.5金手指及FPC开孔边缘溢胶或溢墨(含露铜)不可超出0.3MM; 3.6金手指前端拉焊孔不可无半圆弧。

1)A类:此缺点对人体或机器产生危害,或危机生命财产安全的缺点2)B类:单位产品的重要质量特性不符合规定,或者单位产品的质量特性严重不符合规定3)C类:此缺点对产品功能、适用寿命实质并无降低且仍能达到所期望要求,一般为外观或结构组装 上之差异4)判定依据:抽样检验依品质抽样计划,取一般检验水平Ⅱ;AQL : A类缺陷为0,B类缺陷为0.4,C类缺陷为1.01 清洁工作台面、带好静电环、静电手套;目视距离:30-50CM,呈45度角设备和工具判定标准。

FPC检验标准规范1、目的提供对软性线路板的质量要求和性能要求,作为进料、制程检验、出货评定和依据。

2、范围本规范所指的软性线路板可以是单面板、双面板、多层板或软硬结合板。

3.参考文献:JIS-C5017、JPCA-6202、IPC-6013、IPC-TM-650;4、性能分级,线路板类型及安装使用。

4.1性能分级一般情况下,印制板按使用性能要求的高低分为三级(第1级、第2级和第3级)。

如客户文件未明确注明的情况下,我司均按第2级执行。

4.2线路板类型按软性线路板性能要求的不同,本规范将线路板分为五种类型:第1型:软性单面印制板,包含一个导电层,可以有或无增强层;第2型:软性双面印制板,包含两层具有镀覆通孔的导电层,可以有或无增强层;第3型:软性多层印制板,包含三层或更多层具有镀覆通孔的导电层,可以有或无增强层;第4型:刚性材料组合的多层印制板,包含三层或更多层具有的镀覆通孔的导电层;第5型:软性或软硬结合印制板,包含两层或多层无镀覆通孔导电层。

4.3安装使用的类别A类:在安装过程中能经受挠曲;B类:能连续经受采购文件中规定的各圈挠曲;C类:用于高温环境(超过105℃);经过UL认可。

在客户采购文件未注明的情况下,本规范使用的类别为A类。

5、质量要求按照本规范生产和软性印制板应满足或超过客户采购文件规定的性能级别的全部要求,这些要求适用于软性印制板的所有附连板或样件,并适用于软性印制板成品的交货验收。

5.1定义和术语表护层:在具有定位豁口或圆孔的印制板表面导电图形上,所涂覆的外部绝缘材料层(包括覆膜层和覆被层)。

5.2质量标准内容5.2.1目检印制板的外观特征细节的检验应在放大1.75倍的光学仪器下进行,如果看不清所怀疑的缺陷,则应逐步提高放大镜数(直至40倍)直到确定此缺陷细节为止。

5.2.2外观5.2.2.1印制板边缘挠性印制板的切割边缘应无毛刺、缺口、分层或撕裂。

在刚挠结合板中刚性段边缘出现的缺口或晕圈,只要其延伸到板内的深度未超过边缘至最近导体距离的50%,或不大于2.54mm则可允收。

INSPECTION STANDARD REVISION: V1.0SUBJECT PCB板和FPC RELEASE DATE: 2014-10-28目录1.目的2.适用范围3.引用标准4.定义5.检验种类6.检验方式和抽样标准7.检验与判定原则8.检验内容9.标志、包装、存储和运输INSPECTION STANDARD REVISION: V1.0SUBJECT PCB板和FPC RELEASE DATE: 2014-10-284.4 检验(检测)条件定义:4.4.1 目视条件:600-800LUX荧光灯光源,光源离头顶30~50cm,产品距测试人员眼睛20~40cm,目视产品时间在15-30秒之间(裸眼或矫正视力在1.0以上);各个面上下左右翻转45度角进行检验。

20~40cm4.4.2 检验环境条件:a) 温度20~26℃、湿度 30%~260%;b)干净清洁检验空间、干净清洁检验台;C) 防静电手套、防静电手环。

4.4.5 检验功能、性能、可靠性指标项目的环境和条件:4.4.5.1 对于一般功能和性能,在室温条件下,按照产品检验规范和标准进行;4.4.5.2对于可靠性指标项目,在实验室环境条件下,按照国家标准要求进行。

4.4.6参数代码表N 数目 D 直径L 长度H 深度W 宽度DS 间距s 面积h 小时5.检验种类5.1 常规检验:对正常量产,连续生产的一个批次,按照出厂规定对产品常规项目进行的一种检验,要求每批产品入库之前必须检验合格。

常规检验包括外观、功能、性能;5.2 模拟用户检验:在常规检验合格基础上进行,从用户使用角度出发,随机抽取、测试验证相关功能;5.3 例行检验:在产品生产工艺、材料、场地等发生较大变更后有质量隐患时,或客户发现问题的库存品,或国家质量监督检验机构提出进行型式检验要求时,对产品相关功能性,性能,可靠性进行的例行测试。

6.检验方式和抽样标准6.1 检验批规定:6.1.1 常规检验批:同一批交付的检验批;6.1.2 模拟用户检验批:在常规检验合格的批次中按照随机抽出一定数量的产品组成的检验批;6.1.3例行检验批:在常规检验合格的若干批次产品中随机抽出不少于10个样品组成的检验批。

******修订履历******

1.目的

明确FPC检查要求,确保产品满足顾客要求。

2.范围

适用于IQC、FOG对FPC的检查。

3.权责

3.1仓库:负责来料的收货登记、订单核对、数量点收、暂存标识、申请检验以及检验合格后

的入库保管等工作;

3.2品质部IQC:负责来料质量检验及判定工作;

3.3生产部:负责按标准进行生产及检查。

4.定义

4.1 FPC即是FILM PRINTED CIRCUIT(软性线路板);

4.2 致命缺点:严重违反安全卫生条例的缺陷,用英文字母缩写“CR”表示;

4.3 主要缺点:功能性缺陷及严重内外观缺陷,用英文字母缩写“MAJ”表示;

4.4 次要缺点:有缺陷,但不导致功能不良或丧失,用英文字母缩写“MIN”表示。

5.检验内容

5.1 允收水准(AQL):严重(CR):0;主要(MAJ):0.65;次要(MIN):1.0;

5.2 抽样方案:按《抽样方案》中正常Ⅱ级的AQL0.65进行抽验。

5.3 检验标准

5.3.1 尺寸检查

5.3.2外观检验

5.3.2.1线路/导线。

FPC 试验标准日本工业标准 JIS C 5016—19941.适用范围本标准是规定了电子设备用的单面及双面的挠性印制线路板(以下称挠性印制板)的试验方法,与制造方法无关。

备注 1).本标准不包括挠性多层印制板和刚挠印制板。

2).本标准中引用标准,见附表1所示。

3).本标准所对应国际标准如下:IEC 249—1(1982)印制电路基材第1部分:试验方法IEC 326—2(1990)印制板第2部分:试验方法2.术语定义本标准用的主要术语的定义,是在JIS C 0010及JIS C 5603中规定。

3.试验状态3.1 标准状态在专项标准没有规定时,试验是按JIS C 0010的5.3条[测定及试验的标准大气条件(标准状态)]标准状态下进行(温度15~35℃,相对湿度25~75%,气压86~106Kpa)。

但是,对标准状态下判别产生异疑时,或者有特别要求时,按3.2条。

另外,试验在标准状态进行有困难时,对判别不会产生疑问的,可以在标准状态以外的状态下进行。

3.2 判别状态判别状态是按JIS C 0010的5.2条[判别测定及判别试验的标准大气条件(判别状态)]的判别状态(温度20±2℃,相对湿度60~70%,气压86~106Kpa)。

4.试样4.1 试样的制作试样制作方法为(1)和(2)。

而要注意试样表面不可有油类、汗和其它污染。

(1)取样方法试样是从实际使用的挠性印制板中抽取。

在专项标准指定形状和尺寸时,以不影响性能的方法切割试样。

而有设计的试验样板时,以此作为试样。

(2)试验图形的方法以4.2的试验图形为试样,试验对象是以与挠性印制板相同材料和制造方法制作的。

4.2 试验图形的形状和尺寸试验图形的形状和尺寸是附图1~8。

5.前处理试样前处理是在标准状态下放置24±4小时。

6.外观显微切片及其尺寸检验6.1 外观外观检验是用目视或3~10倍放大镜,对照专项标准确认挠性印制板的品质,对外观、加工质量、图形等检查。

目录1.目的 (3)2.适用范围 (3)3.引用标准 (3)4.定义 (3)5.技术要求 (3)6.测试方法 (7)7.包装,运输,贮存 (10)一、目的为规范金立公司FPC设计、制造及检测;二、适用范围本标准规定了金立手机FPC的制造,试验规范,适用于为研发设计开发、认证测试以及品质料检验做参考依据;三、引用标准本规范引用标准如下JIS C 5016 挠性印制线路板试验方法JIS C 5017 单双面挠性印制线路板JIS C 5603 印制电路术语及定义JISC6471 挠性印制板用覆铜箔层压板试验方法本规范对应的国际标准如下IEC 326-7 1981印制板,第7部分:无贯穿连接的单、双面挠性印制板规范;IEC 326-8 1981印制板,第8部分:有贯穿连接的单、双面挠性印制板规范;四、定义本规范采用的主要术语定义按JIS C5603规定,其次是:1 粘合剂流动指复盖膜在加热加压下,粘合剂流出到连接盘等导体上;2 增强板附着于挠性印制板上的一部分刚性基材;3 丝状毛刺是机械加工时产生的细丝状毛刺;五、技术要求使用环境工作温度: -20℃~40℃相对湿度:≦93%RH大气压力:70~106KPa外观要求5.2.1导体的外观断线:不允许有断线缺损、针孔:加工后的导体宽度W,导体上缺损或针孔宽度WL,长度L,则WL应小于1/3W,L 应小于W;导体间的残余导体:残余或突出的导体宽度WL,应小于加工后的导体间距W的1/3;导体表面的蚀痕:由腐蚀后引起的表面凹坑,不允许完全横穿过导体宽度方向;导体的分层:导体分层的宽度a,以及长度b,相对于加工后的导体宽度w的要求如下;对反复弯曲部分,不可有损弯曲特性; 1 有复盖层的部分b≤w,可弯曲部分a≤1/3w,一般部分a≤1/2w.2 无复盖层的部分a≤1/4w,b≤1/4w;导体的裂缝:不允许有导体的桥接:不允许有导体的磨刷伤痕:刷子等磨刷伤痕的深度应小于导体厚度的20%;对反复弯曲部分不可有损弯曲特性;打痕,压痕:打痕,压痕的深度应在离表面以内;在深度测量困难时,按背面基板层突出的高度c与打痕深度是相等的;5.2.2基板膜面外观变色: 不能有影响产品性能和使用寿命的严重变色;外观不能有较大面积的呈深褐色或呈浅色的变色;导体不存在的基板膜面外观允许缺陷范围列于表4;不允许有其它影响实用的凹凸、折痕、皱纹以及附着异物;5.2.3覆盖层外观气泡:盖膜内导体之间不能有与2根或以上线路接触的气泡;端子处盖膜开口处允许有长度小于或等于并且与两根线路接触的气泡;补强板与FPC之间的气泡:使用热硬化胶的补强板,其气泡面积不能超过补强面积的10%,使用非硬化胶水的补强板,其气泡面积不能超过补强面积的30%;气泡高度应满足产品总厚要求;不可以有与端子外缘接触的气泡;覆盖膜及覆盖涂层外观的缺陷;允许范围见表5,不允许有影响使用的凹凸、折痕、皱褶及分层等;连接盘和覆盖层的偏差,连接盘和覆盖层的偏差e在外形尺寸未满100mm时允许偏差±以下,在外形尺寸100mm以上时允许偏差是外形尺寸的±%以下;5.2.4 电镀的外观端子部:不良宽度不可超过导体宽的1/3、长度不能超过端子宽度;焊盘部:不良面积不能超过焊盘有效面积的10%环形焊盘:保证焊盘360度环通,不良长度小于孔周长1/3,同时不良面积不超过焊盘有效面积的10%;部品焊盘:镀金不良宽度不能超过焊盘宽的1/2,并不良面积不能超过平方厘米;5.2.5粘贴的增强板外观缺陷;增强板的位置偏差:1 孔偏差增强板与挠性印制板之间孔偏差为1,挠性印制板和增强板的孔径不得减少以上;而且,D—I时必须在D的孔径公差范围内;2 外形偏差外形偏差为j,应在以下;增强板与其间粘合剂的偏差包含流出部分增强板与挠性印制板之间粘合剂偏差k应在以下,包含流出部分;但是对于元件孔,必须满足孔径公差要求;增强板之间异物增强板与挠性印制板之间的异物,应该凸起高度m在以下;而且,增强板和挠性印制板的厚度有规定时,必须在允许值内;另外,若异物较大,应该是增强板和挠性印刷板的粘合面积的5%以下,并且在加工孔以及外形连接边缘不允许有;增强板之间气泡增强板和挠性印制板之间有气泡,在使用热固化性粘合剂时应在增强板面积的10%以下;在使用其它粘合剂时,应在增强板面积的1/3以下;而且,在插头的插入部位不可有浮起或鼓泡;另外,在安装时不可产生鼓泡;5.2.6其它外观丝状毛刺:1 孔部在孔部的非导电性丝状毛刺长度应在以下,而且不容易脱落的;2 外形在外形处的非导电性丝状毛刺长度应在以下,而且不容易脱落的;外形的冲切偏差所示外形的冲切偏差,不允许外形和图形接触;但是,电镀引线,增强板用独立连接盘或增强板用图形除外;表面附着物:1 不可有引起故障的容易脱落物;2 固化的粘合剂复盖层的粘合剂,粘合剂的纤维等不易被渍异丙醇的棉花球擦落,不会引起故障,但是厚度规定的除外;3 焊剂残渣用渍异丙醇的棉花球擦拭,棉球上不应有引起故障的玷污;4 焊料渣不可有引起故障的容易脱落物;5.2.7 表面标识FPC丝印或蚀刻:应有标志,表明:1)产品名称、型号2)元器件正负极性3)生产周期、生产企业名称4)注意事项、警示说明及其他国标或行标中要求必须添加的标志;要求:标贴字迹应清晰,无错印、漏印、使用酒精等有机溶剂不能将字迹擦除;参数要求5.3.1工艺水平要求5.3.2电气性能要求表面层的绝缘阻抗r:常规产品需大于5X108Ω,完成温度湿热循环后产品电器性能需正常O/S:无短路、无开路电压200V,导电阻值:10Ω,绝缘阻值:20MΩ线路导通电阻R:常规产品需在ΩΩ,完成温度湿热循环后产品电性能需正常,且导通电阻不超过1Ω;送样要求5.4.1规格书1 按最终确认版本的FPC制作规格书图纸,各厂家的FPC型号版本需标明;如果后期升级FPC版本请再另外附上规格书,并将规格书版本升级;2 需要有FPC的外围尺寸图、内部分层图,包装图;3 要有制作材料清单,贴片BOM清单,厂家测试报告;5.4.2样品1 样品数量:每次送样的FPC样品需最少提供10PCS;2 送样时间:需在项目试产前1-2天送达样品;封样样品需在中批试产前3天送达;3 样品尺寸要做到图纸尺寸要求并在公差范围内;4 样品应符合的外观要求;5.4.3 ROHS要求1 必须进行有毒有害物质的自我声明;2 不能包含有毒有害物质并要进行ROHS认证测试的时间待定;以上需提供检测报告六、测试方法测试条件除另有规定,本规范中各项试验应在试验的标准大气条件下进行:如非极限温度测试,温度应在:-20℃~40℃;相对湿度:45%~75%;大气压力;86kPa~106kPa;FPC单独测试6.2.1温度冲击测试方法:1-40±3℃ 30min2125±3℃ 30min各测试10个循环判定标准:导通测试需合格6.2.2高温高湿测试方法:温度85±3℃相对湿度85±3%搁置96hours判定标准:金面无变色,盖膜无分层6.2.3可焊性测试测试方法:245℃±5℃ 5秒1次,将温度调到245℃±5℃,恒温5分钟,测试后将样件置于通风处静止1-2分钟;判定标准:无麻点,白点,针孔,起泡,爆孔;95%区域上锡饱满,5%区域不上锡为合格;6.2.4热冲击测试测试方法:265℃±5℃ 10秒1次,将温度调到265℃±5℃,恒温半小时,将涂好松香放置在通风处1-2分钟,浸入液面下25㎜处,时间10秒,冷确至室温,清水洗,吹风筒吹干;判定标准:式样上阻焊标记无脱落,无分层,起泡等;6.2.5推力测试测试方法:电容,电阻:0603,0805,0402型号推力标准为连接器8㎜-25㎜标准为以上标准为.判定标准:零件无脱落;锡面和零件完好无损;6.2.6翻盖滑盖测试测试条件:温度:5-35℃湿度:25-85%判定标准:100000次判定,测试后弯折区外观须无破损;线路无弯折缺口,无断线须再次由电测确认CVL无分层,无严重折痕为合格;6.2.7盐雾测试测试条件:Nacl溶于蒸馏水中调配浓度为5%的试验液,温度:35℃,PH值为喷雾前实验液不能含有悬浮液,时间:48小时,压力桶温度为47℃,喷雾压力±㎝2;判定条件:金手指的接收标准为8级以上,凡金手指上存在腐蚀点直径大于㎜,均视为不合格;按键FPC组件金手指脖子处弯折测试测试条件:在常温下弯折180度,次数100次判定条件:弯折处表面不能有裂痕,线路不能开路,装机测试后不能出现按键功能异常;整机测试6.3.1低温贮存试验测试条件:温度:-30±3℃,试验时间12小时;判定标准:回温2H后检测FPC常规功能是否正常;6.3.2低温工作试验测试条件:温度:-20±3℃,试验时间8小时;判定标准:测试过程中需进行中间检测,检测FPC常规功能是否正常;最终检测,回温2H后检测FPC常规功能是否正常;中间检测和最终检测均正常才算合格;6.3.3高温试验测试条件:先进行高温贮存试验,先将温度提升到65±2℃,试验时间12小时,持续时间到后将试验箱温度降低为55±2℃时,开启手机进行高温工作试验;判定标准:测试过程中需进行中间检测,检测FPC常规功能是否正常;最终检测,回温2H后检测FPC常规功能是否正常;中间检测和最终检测均正常才算合格;6.3.4恒定湿热试验测试条件:温度:40±2℃,湿度93±3%,试验时间48小时;判定标准:测试过程中需进行中间测试,检测FPC常规功能是否正常;6.3.5温度冲击试验测试条件:将手机在低温贮存温度-30℃和高温贮存温度65℃各放置30min,中间转换时间不超过5min,循环10次;判定标准:循环期满回温2H后,检测FPC常规功能是否正常;6.3.6湿热循环试验测试条件:从室温以不大于1℃/min速度变到40℃,湿度93±3%,保持1H;再以不大于1℃/min速度变到-10℃,保持1H,循环13次;判定标准:循环期满回温2H后,检测FPC常规功能是否正常;6.3.7盐雾试验测试条件:将手机防止在温度25±5℃的实验箱内,用氯化钠含量为5±1%的盐溶液,连续喷雾2H;然后再将手机防止在温度40±2℃,湿度93±3%的湿热箱中存储22H,环3次;判定标准:循环结束后,在实验室环境下恢复2H,检测FPC常规功能是否正常;6.3.8翻盖寿命试验测试条件:以40次/分钟的速度翻动翻盖,来回为1次,要求翻盖达到最大转动位置;测试中手机处于待机状态,且手机无异常,测试后FPC无破裂,刮痕,各走线导通电阻必须小于8欧姆;判定标准:每3000次检查1次,要求翻盖最少测试8万次;检查结果要求屏幕显示无异常,其他FPC常规功能无异常;6.3.9滑盖寿命试验测试条件:以40次/分钟的速度滑动滑盖,来回为1次,要求滑动达到最大行程位置;测试中手机处于待机状态,且手机无异常,测试后FPC无破裂,刮痕,各走线导通电阻必须小于8欧姆;判定标准:每3000次检查1次,要求滑盖最少测试8万次;检查结果要求屏幕显示无异常,其他FPC常规功能无异常;七、包装,运输,贮存贮存条件温度:23℃±5℃,相对湿度:55%RH±20%,清洁、干燥、通风的室内;包装外包装上应有标志,内容包括制造厂名、产品型号、产品名称、包装箱号、毛重、装箱日期等,包装时应附有产品的合格证书及ROHS;运输FPC应包装成箱进行运输,在运输过程中应防止剧烈振动、冲击或挤压,防止日晒雨淋,可使用汽车、火车、轮船、飞机等交通工具运输;。

文件编号:版本:页码:1A/0of 26版本更改描述更改人/日期评审&分发(评审- √, 分发- ※ )计划部日期采购部日期研发部日期工程部日期生产部日期市场部日期行政人事部日期品质部日期财务部日期规范本公司FPC( 柔性路线板) 设计标准, 提高设计员的设计水平, 及工作效率。

合用于本公司FPC( 柔性路线板) 设计学习和应用FPC( 柔性路线板) 设计规范于开辟新产品中。

无1.1 LCD 与FPC 压合处要求如上图所示A: 表示FPC 成型边到LCD PIN 顶端要差0. 10mm.B: 表示FPC PIN 要比LCD 压合PIN 长0. 10-0.20mm.C: 此处只给正负0. 10mm 的公差.D: 对位PIN 到FPC 两侧边不小于0.5mm.E: FPC PIN 反面的PI 覆盖膜距FPC PIN 不小于0.3mm.F: 此处只给正负0.20mm 的公差.G: 如果是FPC 需要从玻璃处弯折或者是弯折距离<0.8mm , FPC的CVL 需上玻璃0. 10-0.20如上图所示: A: 双面胶要耐高温,长度最好能和FPC 相等.T= 0.05mm.最好是3M 厂商生产的,可靠性较好.B: 宽度用2.50 正负0.30mm 的即可.C: FPC 出PIN 要用月芽边,便于焊接.D: FPC 出PIN 要有漏锡过孔,孔单边焊盘不小于0. 15mm,便于焊接.E: FPC PIN正反面不能相等,要正反面相差0.20-0.30mm,正反面不能出阻焊层. 注:此连接方式最终要符合客户要求.如上图所示: A: 此处公差一定要控制在正负0.07mm 以内, 重点尺寸.B: 此处公差一定控制在正负0.20mm 以内.C: 此处只给正负0. 10mm 的公差.D: 此处公差一定控制在正负0.20mm 以内.E: 倒角非常重要,一定要有,否则可能接触不良.F: 补强材料要硬,普通用宇部厂商生产的.较软的补强装配时金指会断裂.G: 此处厚度在0. 19-0.21 较好,重点尺寸.以上是以HIROSE 的连接器为例,具体项目要参考客户连接器规格书.1.4 FPC 与主板以公母座连接器连接如上图所示: A: 焊盘设计以连接器规格说明为准, 辅助焊盘不能少。

JIS C 5017-1994 軟板-單面,雙面1.范圍本日本工業標准特定適用于主要應用于電子設備的單面,雙面印制板(以后指軟板).這里涉及的印制板指PET或PI為基材的單面板及以PI為基材的雙面板,它們采用層壓技朮加工而成.注:1.以下為引用標准JIS C 5016 FPC測試方法JIS C 5603 印刷電路板朮語及定義JIS C 6471 FPC基板測試方法2.相關的國際標准IEC 326-7(1981)印制板.7部分:無貫通連接的單面及雙面軟板規范IEC 326-8(1981)印制板.8部分:有貫通連接的單面及雙面軟板規范2.定義本標准應用的定義在JIS C 5603,2.1~2.3有特定說明.2.1.膠流動導體表面因覆蓋膜經加熱及壓力作用而產生如沙般的膠滲出.2.2.加強材料壓合層,塑膠層及金屬層通過膠或壓力敏感性膠的作用綁附在軟板的一個部位,以使其獲得硬度或便于在此部位安裝零件.2.3.纖維狀毛刺機械作用產生纖維狀毛刺3.特性軟板的特性,測試項目及應用測試方法如下表1.注:測試方法基于JIS C 5016表1 特性及測試方法4.尺寸4.1柵格尺寸4.1.1.基本柵格對于FPC的柵格,公制體系用于標准,英制體系僅當傳統產品的必要性不相容時適用.基本的網格尺寸如下:公制體系2.50mm英制體系:2.54mm4.1.2.輔助柵格如果柵格尺寸小于基本柵格是必要的話,下列尺寸將適用:公制:0.5mm單位(如果較小的單位是必要的,采用0.05mm)英制體系:0.635mm注:任何單位格子小于0.05mm或0.635mm將不適用.4.2外形尺寸外形尺寸應為在供方及接受方之間達成協議的特定隔離尺寸.<100mm時公差為±0.3mm,>=100mm時為±0.3%.4.3孔4.3.1.孔徑及公差4.3.1.1.零件孔:軟板中,最小的零件孔徑為0.5mm,公差為0.08mm.4.3.1.2.貫通孔在雙面軟板中,鍍通孔僅為電路孔.鍍后最小的孔徑為0.5mm,公差為±0.08mm 4.3.1.3.安放孔電路孔:最小的電路孔徑為0.50mm,公差為±0.08mm.方孔:方孔一邊的最小尺寸為0.50mm,公差為±0.08mm.4.3.2.孔端及板端之間的最小安放距離:在安放孔端及板端之間的最小距離不能<2.0m4.3.3.孔位未對准磨光孔位的未對准及設計孔位置<=0.3mm.貫通孔例外.4.3.4.孔的中間距離<100mm時,孔中心的公差應為±0.3mm;>=100mm時,中心公差為±0.3%.4.4.導體4.4.1.設計導體寬度公差,公差見表2表2 處理后寬度公差(mm)設計導體線寬度(W) 公差W<=0.10 ±0.050.10<W<0.30 ±0.080.30<=W<0.50 ±0.100.50<=W ±20% 4.4.2.設計導體間距公差,公差見表3導體間最小設計間距公差W<=0.10 ±0.050.10<W<0.30 ±0.080.30<=W<0.50 ±0.100.50<=W ±20% 4.4.3.板端和導體端的最小距離設計的最小板端和導體端的最小距離不能<0.5mm.nd4.5.1.最小land寬度如圖1所示,經處理過用于焊接的最小land寬度不能<0.05mm (a) 無Coverlay(或Covercoat)情形(b) 有Coverlay(或Covercoat)情形孔4.6.PTH銅厚PTH內壁的鍍銅平均厚度應不<0.015mm和最小鍍層厚度不<0.008.5.外觀5.1.導體外觀5.1.1.未連接不能有未連接5.1.2.空洞及針孔因空洞及針孔造成的導體寬度(W1)的缺損,如圖2所示,處理后的寬度(W)不能大于導體的1/3寬度,長度(L)缺陷不能超過寬度(W)5.1.3.導體間的殘余導體導體寬度的殘余或凸起如圖3所示不大于處理后的(W)的導體間距的1/3.5.1.4.導體表面的蝕刻如圖4所示,因蝕刻引起的表面凹進不能貫穿導體的整個橫向.圖2 空洞及針孔圖3 導體間的殘余導體間隔允收不允收圖4 表面蝕刻5.1.5.導體間隔導體間隔的寬度(a)及長度(b),如圖5所示,處理后的導體寬度(W)見下列相應的陳述說明.對需重復彎折的部件,彎曲特性不能受影響.(1)有coverlay的部分在b<=w前提下,活動撓曲部位:a/w<=1/3一般地:a/w<=1/2(2)無coverlay的部分a/w<=1/4,b/w<=1/4銅箔膠基膜圖5 導體間隔5.1.6.導體裂紋導體上不能有裂紋.5.1.7.導體橋接導體間不能有橋接.5.1.8.導體刮痕因刷子或相似物體引起的刮擦深度應不大于導體厚度的20%.對要求重復性彎曲部件,撓曲特性不能受影響.5.1.9.凹痕(壓力凹痕)凹痕如圖6所示,表面凹進深度在0.1mm以內.如果深度的測量有困難,基膜背面凸出的高度(c)可作為相關深度來考慮.基膜圖6 凹痕5.2.膜表面外觀膜表面(無導體區域)允許的外觀缺陷偏差范圍見表4.而且,需無不平,折痕,皺紋,或外來雜質的膠到實際使用中.表4 膜表面的允許缺陷情況5.3.coverlay和covercoat的外觀5.3.1. coverlay和covercoat的外觀缺陷綁附的coverlay和covercoat層的外觀缺陷允收范圍,見表5.而且,需無不平,折痕,皺紋o或分層.表5 coverlay和covercoat的外觀缺陷5.3.2. Land 和Coverlay(或Covercoat)的未對准對Land 和Coverlay(或Covercoat)的未對准,如圖9所示,當板的外形尺寸<100mm時候,公差為±0.3mm,或<100mm時,外形尺寸在±0.3%以內.5.3.3.膠流動及Covercoat模糊膠流動及Covercoat模糊(f)如圖10所示不能>0.3mm.在land部位,最小有效land寬度(g>=0.05mm),因綁附Coverlay和沖孔時的未對准因滿足要求.5.3.4.褪色(Coverlay下導體)如果Coverlay覆蓋下的導體有褪色情形,樣本滿足電壓測試,彎曲阻抗,折曲阻抗,本標准陳述的焊料熱阻抗(濕氣測試40℃,90%RH,96H).5.3.5.Covercoat模糊如圖11所示的Covercoat模糊應滿足焊料不能粘著成導體的一部分,當依JIS C 5016中10.4的方法進行測試時,Covercoat模糊.5.4.鍍層外觀5.4.1.鍍層不完整性鍍層不完整性的寬(w1)和長(l),如圖12所示,將依表6要求,處理后的相應的導體寬度(w).連接部件的可靠性應焊料不完整而削弱.5.4.2.鍍金屬或焊料的滲入導體及Coverlay(或Covercoat)間的鍍金屬或焊料的滲入,如圖13所示,不超過0.5mm.表6鍍層不完好的寬度及長度分類處理后的導體寬度(w) w<0.30<=w<=0.45 0.45<w端部不完好寬度(w1)應不超過處理寬度(w)的1/2不超過0.15不超過處理寬度(w)的1/3 不完好長度(l) 不超過導體寬度(w)Land部位鍍層不完整區域應<10%(膠流動不含在內)5.5.文字印記文字印記應清晰. 不接收接收接收不接收不接收圖7 氣泡導體不接收接收圖8 非導電外來雜質孔著陸點LandCoverlay orcovercoat圖9 Coverlay or Covercoat的未對准導體圖10 膠流動及Covercoat模糊接收焊料不接收圖12 鍍層不完好圖11 Covercoat 模糊5.6.因加強材料引起的外觀缺陷5.6.1.加強材料的位置偏差5.6.1.1.孔偏加強材料及柔板的孔偏,如圖14所示, 加強材料及柔板的孔徑,無論哪一個小一點,減小不能小于0.3mm或更多.就D-l應落在D的公差內.5.6.1.2.外形偏差外形(j)的偏差,如圖15所示,應不>0.5mm5.6.2.壓力敏感性膠或板間流動膠和加強材料壓力敏感性膠片(k) 或板間流動膠和加強材料,如圖16所示,應不大>±0.5mm.零件孔徑公差應滿足.5.6.3.板及加強材料間的外來雜質板及加強材料間的外來雜質,如圖17所示,應滿足隆起(m)不>0.1mm.如果加強材料及板的厚度被指定,隆起應在上述的厚度公差內.外來雜質的大小應不超過加強材料及FPC粘著區域的5%,雜質進入鑽孔或外形邊緣為不允許.滲入滲入圖13金屬鍍層或錫的滲入FPC孔位加強材料孔位FPC加強材料剖面視圖圖14孔偏位FPC補強圖15 外形偏差5.6.4.板及加強材料之間的氣泡板及加強材料間的氣泡,如圖18所示,應滿足氣泡區域不超過加強材料區域的10%(采用熱固型膠),使用其他膠時,不超過加強材料的1/3.在連接器插件的端部應無突起或水泡.而且,貼裝時應無水泡.5.7.其他外觀5.7.1.纖維狀毛刺5.7.1.1.孔部孔部分的非導電纖維毛刺,如圖19所示,不能>0.3mm,毛刺應可不費力清除. 5.7.1.2.外形外形視野內非導電纖維的長度,如圖20所示,應不>1mm.毛刺應可不費力清除.5.7.2.外形沖壓偏差至于外形沖壓偏差,見圖21,如果外形同線路相接,產品將被視為有缺陷.鍍鉛,加強材料的獨立著點,加強線路圖案不包括在內.5.7.3.表面附著物質表面附著物質應如5.7.3.1到5.7.3.5所示.5.7.3.1.易清除物質可允許.5.7.3.2.烘干膠,coverlay膠, 纖維膠用于固定,要滿足用藥簽蘸異丙醇擦拭不產生掉落為適宜,對厚度有特殊要求的例外.壓敏膠或膠壓敏膠或膠補強圖16 板和加強材料間的壓敏膠或膠片(含流動膠)FPC外來雜質壓敏膠或膠加強材料圖17 板及加強材料間的外來雜質FPC加強材料圖18 板及加強材料間的氣泡纖維毛刺圖19 孔部的纖維毛刺纖維毛刺圖20 視覺內外形的纖維毛刺FPC外形導體圖21外形沖壓偏差5.7.3.3.助焊劑殘留用藥簽蘸異丙醇擦拭,殘留焊劑不使藥簽變臟,這樣的殘留即可接收.5.7.3.4.焊劑粒子焊劑粒子可不費力清除為可接收(粒子在一分鐘內可被超聲清除掉) 允許的穩固粒子尺寸及大小如下:0.1mm<=Φ<0.30mm,最多3個粒子0.05mm<=Φ<0.10mm最多10個粒子5.7.3.5.壓敏膠片壓敏膠片大小及數量如下:1.0mm<=Φ0.1mm<=Φ6.標識,包裝及儲存6.1.生產標識產品上應標識如下信息:(1)產品類型及系列號(2)生產商名稱或縮寫6.2.包裝標識包裝上應有如下標識:(1)種類(在易視位置標識FPC)(2)名稱類型及系列號(3)包裝數量(4)生產年月(5)生產商名稱及縮寫6.3.包裝及儲存6.3.1.包裝在包裝方面,應采取必要的措施來防損防濕.6.3.2.儲存FPC應存放在防濕環境下.。