烟气挡板调节再热汽温的优化设计

- 格式:pdf

- 大小:210.81 KB

- 文档页数:4

烟气挡板的合理控制防止再热器金属超温

吴玉枝

锅炉再热器金属超温是降低再热器使用寿命及造成再热器爆管的主要原因之一,我厂较长一段时间在机组高负荷时,再热器金属超温,一般有两种超温现象――短时超温和个别点长时超温,我厂锅炉

于尾部平行双烟道下面的过热器A/B板和再热器A/B烟气挡板经一个逻辑系统自动调整到适当位置而实现。

下面通过再热器金属个别点长时间超温进行分析:

气温偏差和热偏。

受热面管材中某一根管子的焓增(每千克蒸汽所吸收的热量)与该管组平均焓增之比称为热偏差系数,在同一片管

屏中的热功当量偏差称为同屏热偏差,造成热偏差的原因可能有:各管的吸热不同、各管的蒸汽流量不同、各管的进口汽温不同、其中和管吸热不同又可分为各管的受热长度不同和各管单位长度的热负荷不同,热偏差包括热负荷偏差,结构偏差和流量偏差。

投

传热量减少,B侧烟道再热器管屏金属温度就能得到很好的控制。

反之侧相反,通过运行中的试验和观察也取得了一定的效果。

2006-12-12。

#1#2炉过热器、再热器调节挡板的改造摘要:针对发电厂锅炉过、再热器尾部烟气调节挡板运行中出现的开度不到位、叶片腐蚀、叶片关节轴承损坏碎裂和叶片轴转动中多有卡涩等问题进行分析,提出技术改造和优化方案,消除既有缺陷,降低调节挡板的故障率,改善调节挡板运行工况,大大提高挡板调节的灵活性、稳定性,保证锅炉安全、高效、稳定、节能运行。

关键词:调节挡板消除缺陷挡板及驱动改造灵活操作一、项目提出的背景及改造的必要性1、设备概述我公司#1、#2锅炉为DG670/13.7-21型,系东方锅炉厂生产的一次中间再热超高压自然循环汽包炉、Π 型布置、四角切圆燃烧方式、平衡通风、冷一次风正压直吹式制粉系统,水浸刮板式捞渣机连续固态排渣、采用管式空气预热器、全钢构架悬吊结构、紧身封闭布置的燃煤锅炉。

烟气调节挡板位于尾部竖井烟气区,通过执行机构的传动来调节再热器、过热器烟气量,再热蒸汽的温度主要通过烟气挡扳来调节,由逻辑系统自动调整挡板到适当位置,以保证控制负荷范围内的再热汽温保持540℃,在稳态情况下,再热器出口集箱两端汽温偏差不超过10℃。

调节挡板装置包括挡板门和电动装置两部分。

框架挡板采用钢板冲压成形,焊接组装结构,轴承具有自润滑及调心性能,具有体积小,重量轻,转动灵活等特点。

2、目前存在问题一期#1、#2锅炉现阶段过热器及再热器甲乙侧烟气挡板就地实际最大开度为75%,最大关度为15%,且在每次机组检修时都对两侧烟气挡板进行调整对位,但实际效果并不理想。

据现场观察,每个执行器操作12片叶片,叶片冲刷多年,大部分叶片已经被腐蚀,且多个叶片的关节轴承有损坏碎裂的现象,叶片轴转动中多有卡涩的现象。

原始设计执行器力矩过小,且叶片连杆行程也过小。

叶片旋转角度范围只有30°~45°,无法达到旋转90°全开或全关,同时调节连杆丝扣行程余量已经调至最大也无法满足正常的全开全关。

实则无法调节叶片挡板的开度,也就无法对过流烟气进行调节。

烟气挡板调温

烟气挡板调温是将需要调温的受热面放置在两个平行烟道中的一个烟道内,并在烟道中加装调风挡板,用改变挡板的开度来增减该烟道的阻力,以改变烟气在两个烟道中的分配比例,从而改变烟气在两个烟道中的放热量,达到调节汽温的目的。

一般多用于再热汽调温。

利用烟气挡板调温的优点为结构简单,操作方便。

但调温延迟较大。

烟气挡板调温的挡板开度一般在0一40%的范围内比较有效。

为防止挡板变形,应将挡板放置在烟气温度低于500℃的区域内。

烟道挡板的调温幅度一般在30℃左右。

调温原理(以DG670/140-4例):前后烟道截面和烟气流量是在额定负荷下按一定比例设计的,此时过热蒸汽仍需一定的喷水量减温。

当负荷降低时,对流特性很强的再热器吸热减弱,为保持再热汽温仍达到额定,则关小过热器侧挡板,同时开大再热器侧挡板,使再热器侧烟气流量比例增加,从而提高再热蒸汽温度。

而由此影响过热器蒸汽温度的降低,则由减少减温水量来控制,一般情况下,能保持70%~100%额定负荷的过热蒸汽和再热蒸汽温度在规定范围内。

挡板调节性能一般在0~40%范围内显著,对汽温的反应有一定的滞后性。

锅炉主、再热汽温调整锅炉过热、再热汽温的控制与调整l、影响过热汽温变化的因素(1)燃料性质的变化锅炉运行中,经常会碰到燃料品质发生变化的情况,当燃烧品质发生改变时,燃烧的发热量、挥发分、灰分、水分和灰渣特性等都会发生变动,因而对锅炉工况的影响比较复杂。

当燃料中的灰分或水分增大时,其可燃物质含量必然减少,因此燃料的发热量及燃烧所需要的空气量和燃烧生成的烟气量等均将降低。

这一变化,可以从燃料量及风量未变时炉膛出口氧量增大这一现象上反映出来。

在燃料量不变的情况下当灰分或水分增大时,由于燃料的发热量降低,将使燃料在炉内总放热量下降,其后果相当于总燃料量减少,在其它参数不变的情况下,必将造成过热汽温的下降。

如需保持过热汽温和锅炉出力不变,必须增加燃料量保持炉膛出口氧量不变方能达到。

当燃煤的水份增加时,水份在炉内蒸发需吸收部分热量,使炉膛温度降低,同时水份增加,也使烟气体积增大,增加了烟气流速,使辐射式过热器的吸热量降低,对流式过热量增加。

必须指出,燃料中的水分增大时,如通过增加燃料量保持炉膛出口氧量不变,则炉膛温度、辐射受热面的吸热量可保持不变,但由于烟气的容积和重度是随水分相应增加的,所以烟气的对流放热将增大。

当煤粉变粗时,燃料在炉内燃烬时间延长,火焰中心上移、汽温将升高。

(2)风量及其配比的变化锅炉在正常运行中,为了保证燃料在炉膛内完全燃烧,必须保持一定的过剩空气系数,即保持一定的氧量。

对于燃煤锅炉,炉膛出口过剩空气系数一般控制在1.25左右。

风量变化对过热汽温变化的影响速度既快且幅度又较大。

在炉内燃烧工况良好的情况下如增大风量,由于低温冷风吸热,炉膛温度将降低,使炉膛出口烟温升高。

对于汽包锅炉,由于炉膛温度降低,水冷壁辐射吸热量减少,使产汽量下降;另一方面由于风量增大造成烟气量增多,烟气流速加快使过热器对流吸热量增加。

由于流经过热器的蒸汽量减少了,但过热器的总吸热量增加,造成过热汽温的升高。

如果在炉内燃烧工况不良的情况下适当增加风量,由于克服了缺氧燃烧,使化学不完全燃烧及机械不完全燃烧损失大大降低,增强了炉内辐射传热和对流传热,使汽包锅炉的蒸发量和过热器总吸热量均增加,最终过热汽温的升高与否将视两者的比例情况而定。

600MW超临界锅炉尾部烟道烟气温度挡板改进及控制优化一、概况华能太仓电厂二期2×600MW机组锅炉为东方锅炉厂生产的DG1900型超临界锅炉,低温再热器、低温过热器的烟气挡板采用的是东锅引进CE型挡板,烟温调节挡板布置于尾部烟道,烟温挡板在低温过热器和低温再热器侧均布置有32块挡板,分别由2组执行机构进行控制调节烟温烟温挡板,作为再热器汽温的主要调节手段,该挡板自机组2006年投产后经常出现卡涩现象,由于原有的设计不合理,采用一个烟温调节挡板控制一仓挡板的开关,挡板处于高温工况下工作,尾部粉灰比较多,容易积灰造成挡板卡涩,检修时进行清灰,因密封盒在烟道内部,无法彻底处理,效果不明显。

为增加动作力矩,低温过热器和低温再热器每仓挡板增加2个烟温调节挡板,共计增加4只,有一定的效果,使用一段时间后再次出现经常卡涩的情况,经多次检修、调整仍不能彻底消除卡涩缺陷。

运行期间低过、低再多块挡板因卡涩无法投用,烟气调温挡板无法正常投用,导致再热蒸汽温度无法有效控制,需喷入更多的再热减温水,以达到控制再热汽温的效果,同时增加排烟温度,严重影响锅炉运行经济性,另外容易造成受热面超温,直接影响到炉管寿命,锅炉安全可靠性大大减低。

再热汽温控制采用烟气挡板+喷水减温的调节方式,设计为在正常工况下采用再热/过热烟气挡板调节再热汽温,而在紧急情况下采用再热减温水调节。

但由于大型超临界机组的再热汽温控制对象存在非常明显的大滞后特性,机组原有DCS中基于经典PID设计的再热汽温控制系统无法适应控制要求,在烟气挡板动作正常的情况下,也一直无法投入自动,只能投入喷水减温自动调节再热汽温,再热减温水量大,机组运行效率受到明显影响。

二、烟气挡板改造针对烟温挡板卡涩的情况,华能太仓电厂在机组检修时进行了认真的检查,总结出烟温挡板卡涩的原因并进行分析,制定相应的方案对烟温挡板进行了改进。

烟温挡板卡涩的主要原因:1.原烟温挡板设计结构存在不合理的部分,连杆数量较多,长期处于高温烟气中运行,门轴和连杆容易发生变形造成机械卡涩;2.原烟温挡板轴承采用内置轴承,为滚动轴承,门轴传热对滚动轴承影响较大,易造成滚动轴承内外圈抱死,滚动轴承即使不抱死,润滑油干枯后成为无润滑的滑动轴承阻力矩也将增大5倍以上,轴承外部用盘根密封,一旦密封不佳,轴承内部容易进灰增加摩擦力造成卡涩;3.挡板输入轴刚性不足,挡板输入轴较长,支撑点距离执行器较远,为增加支撑改善门轴刚性,在保温层外增加临时挡块,风门动作时门轴与临时挡块摩擦,阻力矩也增大;4.由于挡板长期处于高温烟气工况下工作,底部导向的工字钢受热发生变形,部分工字钢拱起顶住挡板导致卡涩。

烟气调节挡板及再热器调温烟气调节挡板作为电站锅炉的主要辅助设备,以其调温幅度大、操作安全可靠、运行费用低等优点,已被国内外锅炉制造厂所广泛采用,并也得到用户认可。

烟气调节挡板主要运用于再热机组锅炉上,主要根据锅炉再热汽温的调节要求,通过改变流经锅炉低温再热器侧的烟气流量份额,从而改变低温再热器的吸热量,达到调节再热汽温的目的。

目前,燃煤锅炉中较为常用的再热汽温调节方式有两种:一是摆动燃烧器,二是锅炉尾部双烟道,烟气调节挡板。

通过利用从国外引进的300MW、 600MW锅炉设计技术,在设计制造的300MW、200MW锅炉中,上述两种再热器调温方式均有采用,也取得了丰富的经验。

摆动燃烧器调温多用于燃用烟煤或挥发份较高的贫煤锅炉,其优点是调节灵敏,但其对煤种的适应性有限。

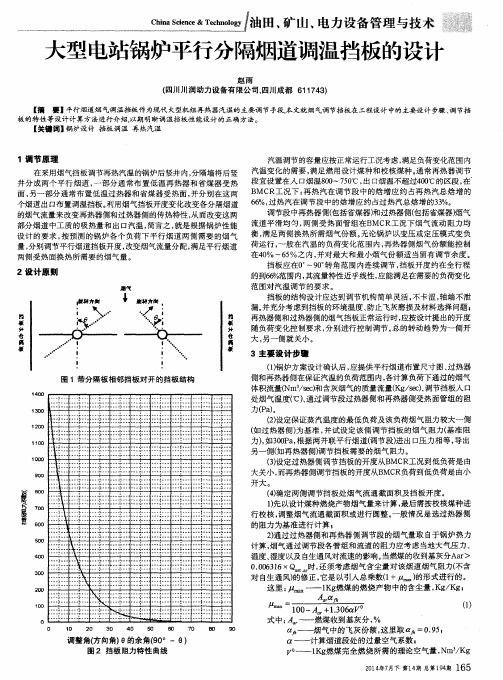

为保证锅炉的长期安全稳定运行,并考虑锅炉燃煤的适应性,采用尾部双烟道,再热汽温采用挡板调温方式,挡板自身的阻力特性及驱动器最小力矩见图1、图2)。

挡板调温锅炉调温性能的好坏,关键在于挡板流量特性以及热力特性的优劣。

挡板的流量特性即烟气流量随烟气挡板开度的变化特性;挡板的热力特性即再热汽温度随烟气挡板开度的变化特性。

挡板的两大特性除与挡板自身的阻力特性有关外,还很大程度上受锅炉过热器、再热器的布置(即要求的再热器侧烟气份额)、挡板所在截面烟气的流通面积、以及平行烟道各自的几何尺寸的影响。

设计的挡板调温锅炉,针对以上几点,采取了如下措施,以达到良好的挡板烟气特性与汽温特性。

1·合理地布置再热器受热面,确定适当的高温再热器低温再热器受热面吸热比例,多布置低温再热器受热面积,以控制再热器侧烟道烟气流量随负荷变化幅度,改善烟气挡板的汽温耦合特性。

2·合理选定再热器、过热器侧烟道尺寸,减小烟气流经过热器侧烟温及再热器侧烟道的阻力差,达到有效利用烟气挡板有效调节范围的目的。

3·正确确定挡板所在烟道截面的烟气流通面积,从而加大烟气挡板的调节灵敏度。

再热汽温调节方法

再热汽温调节方法主要包括以下几种:

1. 烟气挡板调节:烟气挡板可以手控或自控,当负荷变化时,调节挡板开度可以改变通过再热器的烟气流量,从而达到调节再热汽温的目的。

例如,当负荷降低时,可以开大再热器侧的烟气挡板开度,使通过再热器的烟气流量增加,提高再热汽温。

2. 烟气再循环调节:利用再循环风机从尾部烟道抽出部分烟气再送入炉膛。

通过对再循环气量的调节,改变经过热器、再热器的烟气量,使汽温发生变化。

3. 摆动式燃烧器:通过改变燃烧器的倾角来改变火焰中心的高度,从而使炉膛出口温度得到改变,以达到调整再热汽温的目的。

4. 再热喷水减温调节:喷水减温器由于其结构简单、调节方便、调节效果好而被广泛用于锅炉再热汽温的细调。

但使用这种方法会使机组热效率降低,因此应尽量减少再热喷水的用量以提高整个机组的热经济性。

以上信息仅供参考,具体采用哪种方法还需要根据实际运行情况来确定。

如需更多信息,建议咨询专业工程师。

烟气挡板控制再热汽温的工作原理嘿,咱今儿就来唠唠烟气挡板控制再热汽温这档子事儿!

你说这烟气挡板啊,就像是个神奇的“温度调节大师”。

咱家里的空调能调室内温度,这烟气挡板就类似,能调节再热汽温呢!想象一下,那锅炉里的烟气呼呼地跑,就像一群调皮的小孩子到处乱窜。

这时候,烟气挡板就站出来啦,它说:“嘿,都给我听话点!”它通过改变烟气的流向和流量,来影响再热汽温。

比如说吧,要是想让再热汽温升高,那烟气挡板就把更多的烟气往再热器那边引,就像给再热器送了个温暖的大礼包。

要是觉得温度太高啦,那就把烟气往别处引引,减少给再热器的“热情”。

这多有意思呀!

这烟气挡板控制再热汽温可重要了呢!要是没它,那再热汽温不得乱套呀!那整个系统还不得闹翻天啦!就好比咱开车没了方向盘,那还不得横冲直撞呀!所以说呀,这烟气挡板可真是个宝贝呢!

它就默默地在那里工作着,不声不响地调节着温度,保障着整个系统的稳定运行。

咱可得好好感谢它呀!它就像一个勤劳的小卫士,守护着再热汽温的平稳。

而且呀,它操作起来也不难,就跟咱调个电视音量似的。

当然啦,也得专业的人来弄,咱可别瞎捣鼓。

要是弄不好,那不就出乱子啦!这可不是闹着玩的呀!

你看,这烟气挡板控制再热汽温是不是很神奇呀?它在工业生产中发挥着巨大的作用呢!它让一切都变得井井有条,让温度恰到好处。

它可真是个了不起的存在呢!咱可不能小瞧了它呀!总之,烟气挡板控制再热汽温就是这么厉害,就是这么重要!咱得重视它,让它好好发挥作用,为我们的生产生活服务呀!

原创不易,请尊重原创,谢谢!。