新型NCG_6苯加氢催化剂的工业应用

- 格式:pdf

- 大小:151.25 KB

- 文档页数:3

341 概述加氢裂化技术具有原料适应性强、生产操作和产品方案灵活性大、产品质量好等特点,能够将各种重质劣质进料直接转化为市场急需的优质喷气燃料、柴油、润滑油基础料以及化工石脑油和尾油蒸汽裂解制乙烯原料等,已成为现代炼油和石油化学工业中最重要的重油深度加工工艺之一[1],在国内外获得广泛的应用。

2012年,国内原油加工量达到4.67亿吨,居世界第二位。

与此同时,国内加氢裂化技术也获得了大规模的工业应用,总加工能力已经超过60.0 Mt/a [2]。

而未来5~10年的时间是国内加氢裂化技术应用又一个高速增长的阶段。

大连石油化工研究院经过多年技术攻关,在全面实现加氢裂化催化剂国产化的同时,实现了加氢预处理催化剂的国产化,目前其技术水平处于国际同类催化剂先进水平。

截至2015年3月,不同牌号的加氢裂化预处理催化剂累计生产万余吨,用在不同的工业加氢装置上,创造了巨大的经济效益和社会效益[3]。

随着炼油事业与国际接轨,为了提高催化剂FF-66催化剂在天津分公司的工业应用石培华1,杨占林2,唐兆吉2,姜 虹2,张 哲2,吕振辉2(1. 中国石油化工股份有限公司天津分公司,天津 300271;2. 中国石油化工股份有限公司大连石油化工研究院,辽宁大连 116045)收稿日期:2018–05–31。

作者简介:石培华,高级工程师,1988年毕业于河北工学院石油加工专业,主要从事石油炼制工作。

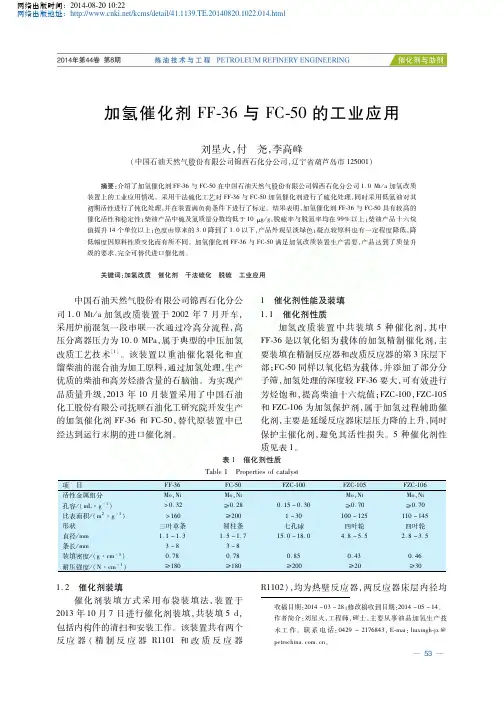

摘 要:FF-66催化剂是中国石化大连石油化工研究院开发的新型高活性低成本加氢裂化预精制催化剂,并于2016年在中国石化天津分公司1.2 Mt/a 和1.8 Mt/a 2套加氢裂化装置上工业应用。

该催化剂采用Mo-Ni 为活性金属组分,以大孔氧化铝为载体,适度增强活性金属与载体的相互作用,物化性质更优。

工业应用结果表明:FF-66催化剂活性优于旧催化剂,催化剂堆比下降20%以上,具有较高的脱硫、脱氮活性,对原料的适应性强,能够满足装置长周期运转的要求。

生产原理简述1苯加氢1.1反应原理苯分子在一定的温度、压力和催化剂存在的条件下,与氢分子发生加成反应,生成环己烷,并放出大量的反应热。

Ni-Al2O3C6H6+3H2————→ C6H12+△H,△H=-216.5KJ/mol135~180℃Ni-Al2O3C7H8+3H2 ————→ C7H14+△H,△H=-204KJ/mol180℃该反应为体积缩小放热的平衡反应,高压低温有利于反应向右进行。

以Al2O3为载体的镍催化剂,具有六方晶体结构,镍原子之间的距离为 2.48A。

,具有满足使氢活化的最佳晶格参数,因而可与苯环结构相适应,使苯加氢具有满意的效率和良好的选择性。

在苯加氢过程中,首先是氢分子在催化剂表面受到两个距离适中的活性中心吸附而变形,造成氢原子之间键的断裂,从而发生氢的离解。

↓NiH2 =====2H++2e苯分子在镍表面上,由于结构上的适应,苯环上的碳原子被催化剂表面的活化中心吸引,在活化中心拉力的作用下,使苯环上的三个键减弱而活化,并接受表面氢所放出的电子而使苯环离子化,带上负电。

这样,在催化剂的表面上,被吸引的和活化了的苯分子随着活化中心移动,带有两种相反电荷的离子彼此吸引而中和各自的电性,同时活化了的π键,被活性氢原子所饱和,从而完成了苯环上的加氢反应。

苯与氢在催化剂表面进行加氢反应的过程,一般有以下几个步骤:①苯和氢的气体主流扩散到催化剂颗粒的外表面。

②苯氢组分从颗粒外表面通过微孔扩散到催化剂颗粒的内表面。

③苯、氢组分在内表面上被吸附。

④被吸附的苯、氢组分在内表面上进行加氢反应,生成环己烷。

⑤环己烷组分在内表面脱附。

⑥环己烷组分从催化剂颗粒内表面通过微孔扩散到催化剂颗粒外表面。

⑦反应生成物环己烷从催化剂颗粒外表面扩散到气体主流中。

在以上过程中,关键是被吸引的和活化了的苯分子在催化剂颗粒内表面活化中心的吸附、移动和反应,这一反应过程与一般的气固相催化反应过程是一致的。

1.2影响因素1.2.1反应器结构的影响苯加氢反应是在固定床列管反应器中进行的放热反应,以管间热水汽化的方式移出反应热。

苯加氢催化剂新型苯加氢催化剂李民(中国石油辽阳石化分公司研究院,辽宁辽阳 111003)摘要:环己烷是一种重要的有机化工原料,新型的苯加氢制备环己烷催化剂具有活性高,反应条件温和的特点,实现低温低压条件下的苯加氢工艺过程,不但可以降低能源消耗,减少环境污染,而且也提高了生产过程的安全性。

关键词:苯加氢环己烷环己烷是一种重要的有机化工原料,主要用来生产己二酸、己内酰胺,此外环己烷还是纤维素醚、树脂、蜡、油脂、沥青和橡胶的优良溶剂,有机合成和结晶介质,涂料和清漆的去除剂等。

工业上生产环己烷的主要方法是苯催化加氢制备环己烷,根据催化剂性质、操作条件、反应器形式、移出反应热方式等的不同,苯加氢生产环己烷主要分为气相法和液相法。

气相苯加氢法典型工艺有:Bexane(荷兰国家矿业公司)、ARCO(阿科公司)、UOP (环球油品公司)、Houdry (荷德莱工艺与化学公司)和Hytoray法(日本东洋人造丝公司)等。

液相苯加氢典型工艺有IFP法(法国石油研究院)、Arosat法(鲁姆斯公司)和BP法(英国石油公司)。

液相加氢采用齐格勒纳塔型催化剂,气相法一般采用担载催化剂。

下游己二酸产品采用苯加氢制环己烷再氧化的传统工艺路线,行业整体生产技术水平与国外公司存在一定差距。

因此,迫切需要开发新一代更高水平的催化剂和工艺技术,不断改善苯加氢反应的催化性能,最大限度降低生产操作难度和运行成本,这对于有效缓解市场竞争的压力和不确定因素,提高装置运行的灵活性和经济效益至关重要。

随着人们环保意识及安全意识的增强,积极开展绿色环保生产工艺的研究,减少化工生产过程对环境的污染,提高生产过程的安全性变得尤为重要。

1 催化剂的功能与用途该催化剂主要用于苯加氢制备环己烷。

该催化剂与传统的苯加氢催化剂催化剂相比,具有活性高,反应条件温和的特点,实现低温低压条件下的苯加氢工艺过程,不但可以降低能源消耗,减少环境污染,而且也提高了生产过程的安全性。

重整车间工艺技术规程(余油分离装置部分)编制:梁国勤孙贺喜张景春审核:批准:目录第一章、概述 (1)第二章、生产方法及工艺路线 (1)1生产方法及反应机理 (1)2工艺流程简述 (1)3工艺流程图和物料平衡图 (2)第三章、工艺技术指标 (3)1原辅材料规格 (3)2三剂规格 (5)3产品及付产品规格 (10)4公用工程条件指标 (11)5、消耗指标 (12)6工艺参数运行指标 (12)7中间产品化验分析指标 (13)第四章、工艺控制理论 (14)1产品质量与操作参数的关系 (14)第五章、设备及仪表 (14)1设备 (14)2仪表 (23)第六章、职业健康安全及环保 (29)1、安全 (29)2装置环保指标和三废处理 (29)第七章、岗位操作法 (38)1装置开工 (38)2装置停工 (42)3紧急停车步骤 (47)4岗位的操作法(正常操作) (48)5特殊工艺设备操作法 (70)6事故处理 (70)Ⅰ概述余油分离装置(原料首尾站正已烷切割装置)由大庆石油化工总厂设计院设计,设计加工能力为8.5万吨/年,一九八七年建成投产。

装置占地4094m2;总投资为26882777.31元。

装置主要原料是重整装置的副产品抽余油,主要产品有正己烷、6#大豆溶剂油和120#橡胶溶剂油。

副产品轻、重残液可做为大庆乙烯轻裂解料(轻烃)和车用汽油的调合料。

装置设计采用0501苯酚加氢催化剂,因货源问题,1988年开始改用NCG苯加氢催化剂。

装置生产的产品正己烷是低压聚乙烯生产必不可少的溶剂,全部供乙烯塑料厂使用。

6#溶剂油和120#溶剂油以前也很畅销,但现在120#溶剂油因各种原因暂不生产,6#溶剂油质量很好,但市场需求季节性较强。

轻、重残液可分别做乙烯裂解料或去成品做为汽油调和组份,间接经济效益很好。

Ⅱ生产方法及工艺路线1、生产方法及反应机理本装置以生产正己烷、6#和120#溶剂油为主要目的,副产轻、重残液可混兑余油出厂。

开发应用收稿日期:2007-07-30;基金项目:中国砒集团公司资助项目;作者简介:吴永忠(1963-),男,高级工程师,从事催化剂技术管理、研究开发20年,参与、主持完成了多个催化剂的研制开发,获得两项催化剂发明地专利。

新型Pt/A l 2O 3苯加氢催化剂的研制吴永忠(南京化工职业技术学院应化系,江苏南京 210048)摘要:开发了一种新型的苯气相加氢制环己烷的P t/A l 2O 3催化剂,并在模拟苯加氢制环己烷工业装置建成的催化剂原粒度活性评价装置上评价催化剂的性能。

考察了催化剂的制备方法、A l 2O 3载体物性、催化剂制备时竞争吸附剂对催化剂性能的影响。

确定了适用于该新型催化剂的最佳的工艺操作条件。

本催化剂具有与参比的工业催化剂类似的催化性能,但侧压强度明显高于参比催化剂。

关键词:研制;苯加氢催化剂;Pt /A l 2O 3;环己烷中图分类号:O 643 文献标识码:A 文章编号:1001-9219(2008)01-52-05生产己内酰胺的主要原料之一)环己烷,除了从粗汽油中分馏和甲基环戊烷异构制备外,主要由苯加氢制取,迄今为止已达90%左右。

由于己内酰胺用途越来越广,其主要原料环己烷的生产日趋重要。

国内苯加氢制环己烷的生产工艺,除岳阳鹰山石化总厂己内酰胺装置引进法国I FP 液相苯加氢工艺外,其余均为固定床气相苯加氢工艺。

国内大多数苯加氢装置使用N i 系加氢催化剂,仅有南京东方化工有限公司的引进装置使用Pt 系加氢催化剂。

国内外苯加氢催化剂研究主要集中在N i 系和贵金属系如Pt 、Pd 、Rh 、Ir 等催化剂,由于贵金属系如Pt 系苯加氢催化剂较N i 系催化剂有许多优点:高活性、高选择性,液苯空速大(1.0~2.0h -1),工业操作温度可高达200~400e ,可副产中压蒸汽,工业使用寿命长,且催化剂耐硫性能好、中毒后易再生,耐热性能好,因而广泛地应用于大型己内酰胺厂。

因此,20世纪70年代以来,国外研究者主要注重于贵金属苯加氢催化剂研究。