药芯焊丝堆焊耐磨合金层工艺及性能研究

- 格式:doc

- 大小:386.50 KB

- 文档页数:5

耐磨堆焊药芯焊丝一、摘要中速磨煤机抗磨损件(主如果高铬铸铁磨辊和磨盘)在磨制煤粉过程中不断磨损,其失效形式主如果煤对抗磨损件的摩擦损耗产生的三体磨料磨损,其磨损方式主如果煤中的硬质颗粒对抗磨损件表面造成的显微切削、犁沟塑变和碳化物的破碎与剥落;磨损机理为微切削磨损、塑性疲劳磨损、脆断和剥落磨损三种机制并存,但以微切削磨损为主。

针对中速磨煤机高铬铸铁抗磨损件的磨损失效机理,研制了两种焊接工艺性能优良,堆焊层具有高硬度和高耐磨性的多元合金强化型自保护药芯焊丝,并对研制焊丝自保护机制的实现和堆焊层高耐磨性的原因进行了探讨。

二、设计原则研制药芯焊丝(脚号58-O、60-O)外皮采用韩国进口低碳冷轧钢带H08AL,截面为O形,药芯填充系数调整范围45%~55%,先轧后拔工艺生产,成丝直径为3.2mm.研制药芯焊丝为金属粉型;合金系采用多元合金(Mo、W、V、Nb、Ni、Cu、Zr、Ti、B、Re等)强化的Fe-Cr-C系耐磨合金;主要采用造气-合金元素自保护机制。

研制药芯焊丝的成份如表1所示。

三、研制药芯焊丝的性能1.焊接工艺性能由于自保护药芯焊丝的工艺参数适应性小,所以实验中对其进行了优化,如表2所示。

药芯焊丝58-O,60-O的焊接工艺性能优良:电弧燃烧稳定,焊道成形好,飞溅少,气孔很少,堆焊层致密无缩松,表面有少量渣点,不予清理不影响持续多层焊接,烟尘不大,噪声低。

电弧稳定性和飞溅程度方面同类产品相较有突出表现。

表层主要缺点为横向微裂纹,是应力释放的正常现象,为大多数硬面堆焊所允许。

同一种自保护药芯焊丝在相同的焊接规范下由于采用的焊接设备不同,使得焊接工艺性能不同专门大。

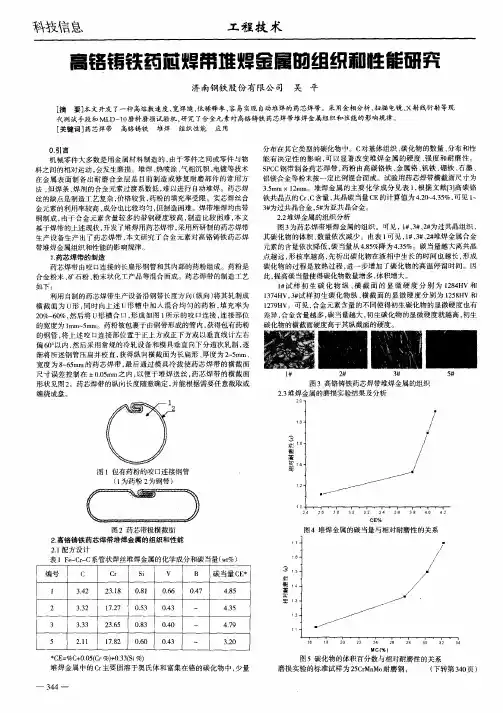

58-O适合采用ZD7-1000型逆变直流明弧自动焊机焊接;60-O适合采用MZ-1000型埋弧自动焊机不加焊剂焊接,其焊道外观如图1所示。

含有熔敷金属化学成份的CO2气体保护焊丝2.熔敷金属化学成份参照GB984制作堆焊试样,经900~1000℃、保温40~60min、炉冷的软化处理后钻取粉末进行化学滴定和红外吸收分析,测得的研制药芯焊丝熔敷金属化学成份见表3。

华中科技大学硕士学位论文高耐磨合金钢电弧喷涂药芯焊丝及应用研究姓名:戴明辉申请学位级别:硕士专业:材料工程指导教师:余圣甫2011-05-25华 中 科 技 大 学 硕 士 学 位 论 文摘要本论文研究成分配比不同的几种合金钢电弧喷涂药芯焊丝,在低碳钢表面进行喷涂形成高耐磨的高合金钢电弧喷涂涂层。

测试电弧喷涂涂层的显微硬度、耐磨粒磨损性能、孔隙率以及与基体的结合强度;通过金相显微镜、环境扫描电子显微镜(ESEM)、EDS能谱仪等分析手段研究了电弧喷涂涂层的微观结构;分析了Al、Ni、B对涂层性能以及组织结构的影响。

研究结果表明:喷涂药芯焊丝中Al含量的增加,并不能提高其结合强度。

Al 在电弧喷涂雾化阶段烧损较大,形成氧化铝,沉积在涂层表面时不利于金属雾化颗粒融合,成为夹渣,形成孔隙,降低涂层与基体的结合强度。

因此Al含量增加,涂层的孔隙率增加,显微硬度与耐磨性下降。

涂层中的B与Fe形成FeB与Fe2B的混合相,能与基体有效结合,与Ni形成Ni-Cr-B-Si系自熔合金,有良好的浸润性,因此B能促进涂层与基体的结合强度。

此外,B还与C形成B4C硬质相,还能与Cr形成硼铬化物CrB,Cr2B硬质相,分布在涂层中,提高涂层的耐磨性。

Ni在涂层中的主要作用是形成Ni-Cr-B-Si系自熔合金,提高涂层与基体的结合强度,对涂层的孔隙率、硬度以及耐磨性作用不明显。

通过对涂层表面的磨损形貌分析,表明涂层表面的磨损机理为微观切削磨损机理,磨粒在涂层表面主要产生压痕而不是切屑。

涂层中的孔隙与夹渣易于形成切屑,降低了涂层的耐磨性。

用研制的药芯焊丝对搅拌车的落料槽进行电弧喷涂,有效地提高了使用寿命,取得了良好的效果。

关键词:电弧喷涂;药芯焊丝;合金元素;耐磨性;结合强度华 中 科 技 大 学 硕 士 学 位 论 文AbstractIn the paper, we designed and investigated several alloy steel composition of flux cored wires for arc spraying. Alloy steel coatings with high wear resistance were deposited on low carbon steel surface. Micro-hardness, abrasive wear resistance, porosity, and the bonding strength of the arc sprayed coating were tested. Through the microscope, environmental scanning electron microscope (ESEM), EDS analysis, the microstructure of arc sprayed coatings was studied, moreover, the effects of Al, Ni, B on the coating performance and structure were also analyzed and assessed.The results manifested that with the increase of Al content, the bonding strength was not improved. In the arc spray atomization stage, Al was burned and transformed into aluminum oxide to deposit on the surface of the coatings. As aluminum oxide could not easily integrate with the metal aerosol particles and became slag, then a large number of pores formed, as a result, the bonding strength of the coating and substrate would reduce. And the loss was more than that for the exothermic reaction. Therefore, as the Al contents increased, the porosity of coating increased, and the hardness and wear resistance decreased.Since B combined with Fe to form the mixed phases FeB and Fe2B, which could effectively bind with substrate, and B and Ni could form the Ni-Cr-B-Si self-fluxing alloy system with good infiltration, so B could promote the bonding strength of coating and substrate. In an addition, B with C or Cr could form B4C or CrB,Cr2B, these hard phases was able to enhance wear resistance of the coating. While Ni was mainly used to form the Ni-Cr-B-Si self-fluxing alloy system, it could promote the bonding strength of coating, but its role to the porosity, hardness and wear resistance of coating was not obvious.According to the analysis of the wear of the coating surface, it was determined that the wear mechanism was micro-cutting wear, for the abrasives produced indentation but not chips on the coating surface. And the porosity and slag were conducive to the formation of chip, which finally reduced the wear resistance of the coating.The cored wire with the best performance in this paper was utilized for arc spraying华 中 科 技 大 学 硕 士 学 位 论 文on the drop chute of mixer which effectively improved the service life, and achieved good results.Key words: arc spraying; cored wire; alloy steel coating; wear resistance; bonding strength独创性声明本人声明所呈交的学位论文是我个人在导师指导下进行的研究工作及取得的研究成果。

碳化铌耐磨堆焊药芯焊丝北京固本科技有限公司针对高温磨损的特点开发的堆焊耐磨焊丝KB968是在高铬合金的基础上,通过添加热稳定性强、硬度高的碳化铌(NbC)硬质相制备的,成分如表1所示。

碳化铌熔点高达3200℃,硬度>2400HV,比刚玉还硬,耐磨性更强。

由于其熔点高,在堆焊后冷却过程中对Cr7C3起到细化晶粒的作用,显著提高堆焊层耐磨性,提高堆焊层抗脱离性能。

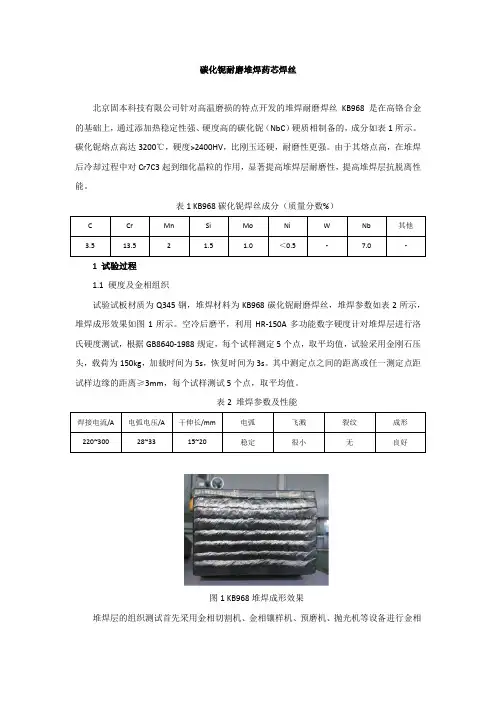

表1 KB968碳化铌焊丝成分(质量分数%)1 试验过程1.1 硬度及金相组织试验试板材质为Q345钢,堆焊材料为KB968碳化铌耐磨焊丝,堆焊参数如表2所示,堆焊成形效果如图1所示。

空冷后磨平,利用HR-150A多功能数字硬度计对堆焊层进行洛氏硬度测试,根据GB8640-1988规定,每个试样测定5个点,取平均值,试验采用金刚石压头,载荷为150kg,加载时间为5s,恢复时间为3s。

其中测定点之间的距离或任一测定点距试样边缘的距离≥3mm,每个试样测试5个点,取平均值。

表2 堆焊参数及性能图1 KB968堆焊成形效果堆焊层的组织测试首先采用金相切割机、金相镶样机、预磨机、抛光机等设备进行金相试样的制备,然后利用4X1、ols3000及MPEG3等型号显微镜进行组织观察与图像采集。

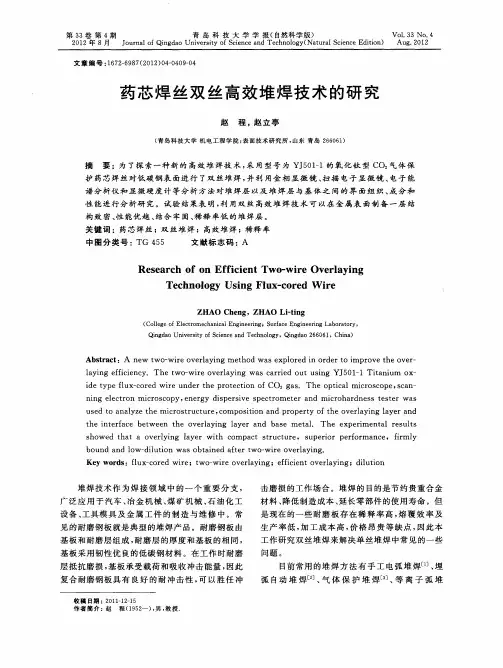

1.2 试验结果分析图2为堆焊层金相组织,图中方形白色相即为高硬度NbC,其弥散分布在马氏体上和残余奥氏体上,保护基体不受磨损。

碳化铌熔点高达3500℃,在堆焊层中起到细化晶粒的作用,Cr7C3硬质相都以碳化铌为形核质点包裹在NbC周边。

另外碳化铌尺寸小,在堆焊层中约10mm,与高铬碳化物(40~60mm)相比,其分布更致密,更均匀。

在KB968堆焊层中,由于碳化物的尺寸大大减小,单位面积内的碳化物分布更密集,因此在受到冲击载荷时,单个碳化物上承受的冲击力会大幅降低,因此整个堆焊层的耐冲击性能也会显著提高。

新型KB968碳化铌堆焊层硬度如表3所示,碳化铌硬质相的存在,使堆焊层硬度较高。

高铬铸铁型药芯焊丝(北京固本科技有限公司)1耐磨堆焊材料合金体系高铬铸铁的基本合金体系是Fe-Cr-C,在此基础上,往往还加入其他合金元素,常见的体系有Fe-Cr-Mo-B、Fe-Cr-B-C、Fe-Cr-V-Mo-Ti、Fe-Cr-C-Nb、Fe-Cr-C-V等。

本课题自制高铬铸铁药芯焊丝,其中,Nb对药芯焊丝堆焊层性能的影响是研究的重要一部分,故采用Fe-Cr-C-Nb系高铬铸铁型药芯焊丝。

铁基堆焊合金耐磨性良好,且价格较便宜,具有很好的经济性,因而应用最为广泛。

除此之外,堆焊合金体系主要还有钴基合金体系、镍基合金体系、铜基合金体系及碳化物增强合金体系。

钴基堆焊合金成本较高,高温条件下耐磨性能优异,多应用于一些特殊耐磨件,镍基堆焊合金同样也多用在高温耐磨工况条件下。

铜基堆焊合金摩擦系数较低,抗黏着磨损性能优秀,所以常用于滑动接触磨损工件中,而不用于抗磨粒磨损或高温磨损工况环境中。

在碳化物增强堆焊合金中,常以W、Ti、Mo、Nb、V等合金元素的碳化物作为增强相,具有很高的硬度和耐磨粒磨损性能,但高温下有些碳化物容易过热分解。

2高铬铸铁型药芯焊丝概况在高铬铸铁堆焊中,为了使堆焊层更容易得到非平衡组织,也就是亚稳奥氏体基体上分布M7C3型碳化物,往往采用明弧堆焊,这样可以使焊后冷却速度足够快,以更容易得到粗大的初生M7C3型碳化物。

对于高铬铸铁型药芯焊丝的明弧堆焊,脱氧和脱氮是首先要考虑的问题,所以药芯焊丝中需要添加铝、硅、锰等基本的脱氧元素。

铝主要用于先期脱氧,硅锰用于熔池阶段的脱氧。

高铬铸铁本身就是硬而脆的组织,因而对于氮并不需要刻意地完全消除,甚至可以加入少量氮,氮可以代替部分碳,形成碳氮化物,以增加堆焊层组织的硬度及耐磨性。

在高铬铸铁型药芯焊丝自保护明弧堆焊过程中,并不会有大量的氮溶入熔池,形成氮气孔,这主要是因为,在高铬铸铁药芯焊丝中,碳含量较高,较高的含碳量可以降低氮在铁中的溶解度,从而使焊缝中的含氮量不会太高。

药芯焊丝焊接工艺研发邵蕾张会艳张长荣(山东鲁能光大钢结构有限公司,山东济宁272015)【摘要】:药芯焊丝电弧焊具有焊接工艺性能好,焊缝质量好,对钢材适应性强,熔敷速度高等诸多优点,广泛应用在造船、汽车、桥梁、钢结构制作、能源及化工建设等众多领域。

因此,掌握此工艺技术并推广应用于实际生产刻不容缓。

本气体保护焊焊接工艺的研发,文重点介绍了THY-51B(E501T-1)药芯焊丝-CO2在公司小范围内的推广应用所带来的生产效率的提高和焊接质量的提升,为今后的大面积推广提供了重要的依据和参考。

【关键词】:药芯焊丝电弧焊;焊接工艺;研发;引言:随着我国社会经济的发展和科学技术的不断进步,钢结构制造业的竞争也越来越激烈,这就要求更加高效、节能的焊接技术和焊接工艺的应用。

药芯焊丝作为新一代高效率、高性能的焊接材料,深受各行业的欢迎。

其中全位置钛型药芯焊丝最具有代表性,飞溅小、脱渣容易和可调的性能,可进行多种位置的焊接。

其工作效率是传统的手工电弧焊效率的1.5-2.5倍,在船舶制造业、钢结构制造业中推广最迅速,发展最快。

药芯焊丝焊接为进一步提高公司产品焊接质量,拓展市场份额,增强企业竞争力起到相当重要的作用。

1.药芯焊丝电弧焊特点1.1药芯焊丝截面形状药芯焊丝是由08A冷轧薄钢带经轧机纵向折叠加粉后拉拔而成。

截面形状主要有:O形、T形、E形、梅花形和中间填丝形等几种。

目前,公司主要采用O 形截面药芯焊丝进行焊接工艺性试验。

右图上左一为O形,上左二为T形,上左三为中间填丝形,下图为其他复杂截面图.1.2药芯焊丝电弧焊优点(1)飞溅小。

由于药芯焊丝中加入了稳弧剂,电弧燃烧稳定,熔滴呈滴状均匀过渡,故焊接时飞溅很少,且颗粒细小,在钢板上粘不住,很容易清除。

(2)焊缝成形美观。

由于药芯成分改变了纯CO电弧气氛的物理、化学性质,2又因熔池表面覆盖有熔渣,依靠渣的表面张力生成一个软的铸型,这个铸型对形成良好焊道起着重要作用。

含WC颗粒镍基合金耐磨焊丝的研究(北京固本科技有限公司)含WC颗粒镍基耐磨合金被广泛应用于增强关键零部件表面的耐磨、耐蚀和耐冲击性能。

目前,国内外这种颗粒增强耐磨合金的制备方法有钨极氩弧焊、MIG、等离子熔覆、氧乙炔焰、激光、高频感应、电子束、热喷涂等,制备材料主要集中在粉末,对丝材的研究较少。

近年来,国外出现了大量的碳化钨药芯焊丝,如美国Polymet公司的PolyTung NiBWC药芯焊丝(主要成分,质量分数/%:2.81Si、1.06B、0.7Fe、2.81C、41.01W、余量Ni);德国卡斯特林的EnDoteC DO*11药芯焊丝(主要成分,质量分数/%:(0.4C、2.5Si、3.0Cr、1.5B、50WC、余量Ni),堆焊合金的硬度达到52HRC,满足工况使用需求。

有文献研究过工艺方法和参数对WC颗粒增强Ni基合金层特性的演变规律。

研究表明铸造WC熔点低(约2500℃)、密度大(约15.63g/Cm³),在MIG堆焊的过程中易出现WC的溶解和沉降,对堆焊合金的组织及性能产生影响。

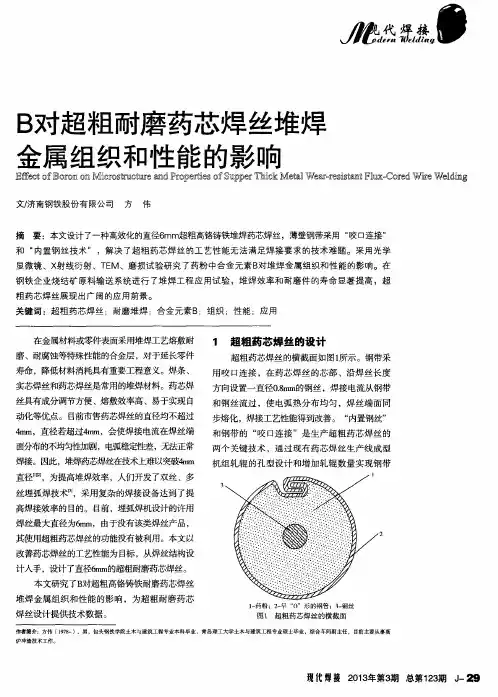

文中对MIG堆焊过程中焊接参数及WC含量对堆焊合金的组织和性能的影响进行了初步的讨论,以获得制备具有优异性能的堆焊合金适合的焊接参数以及WC含量。

1 材料与方法1.1 原料及制备试验采用Q235作为母材,焊丝为北京固本科技有限公司自行研发的WC颗粒增强镍基耐磨堆焊药芯焊丝KB998,直径φ2.4mm。

所添加的铸造碳化钨粒度为180~300μm。

焊丝外皮为99%以上的镍带。

焊丝药芯中加入的WC(质量分数)分别为55%和75%,填充率为38%。

熔敷金属主要化学成分(质量分数,%)为:19.2~28.77W、0.8~1.23C、2~3.5Si、1.5~3B、0.3~0.8Mn、余量Ni。

焊接电源型号为NBC-200型,选用纯氩气保护,堆焊时同层焊道间相互搭接1/3,堆焊三层(堆焊合金截面的上、中、下部分别对应堆焊层由表面至底部的第一、二、三层),厚度为9~10mm。

锻模堆焊药芯焊丝特点今天就来好好唠唠锻模堆焊药芯焊丝的特点。

这锻模堆焊药芯焊丝啊,那可是有不少厉害的地方呢。

这药芯焊丝的焊接效果那是杠杠的。

它能让锻模的表面变得更加坚固耐用。

你想啊,锻模在工作的时候得承受那么大的压力和摩擦力,要是没有好的焊丝来堆焊,那很快就会坏掉。

而药芯焊丝呢,就像是给锻模穿上了一层厚厚的铠甲,让它能够更好地抵御各种外力的冲击。

药芯焊丝的一个大特点就是它的成分很特别。

里面有各种合金元素,这些合金元素可都不是白加的。

它们能让堆焊后的锻模具有更高的硬度和强度。

比如说,有些合金元素可以增加锻模的耐磨性,让它在长时间的使用中也不容易被磨损。

还有些合金元素可以提高锻模的耐热性,就算是在高温的环境下工作,也不会轻易变形或者损坏。

而且啊,药芯焊丝的焊接过程也比较稳定。

不像有些焊丝,焊接的时候一会儿好一会儿坏的。

药芯焊丝在焊接的时候,电弧很稳定,不会出现忽大忽小的情况。

这样就能保证焊接的质量均匀一致,不会出现有的地方焊得好,有的地方焊得差的情况。

还有呢,药芯焊丝的操作也比较方便。

它不像一些传统的焊接材料,需要很复杂的操作技巧。

药芯焊丝只要你掌握了基本的焊接方法,就能够比较轻松地进行堆焊。

而且,它的焊接速度也比较快,可以节省不少时间呢。

药芯焊丝堆焊出来的锻模表面质量也很好。

焊接后的表面很光滑,不会有太多的气孔、夹渣等缺陷。

这样不仅看起来美观,而且也能减少锻模在使用过程中的阻力,提高工作效率。

药芯焊丝的适应性也很强。

它可以用于不同类型的锻模,不管是大型的还是小型的,不管是复杂形状的还是简单形状的,都能够很好地进行堆焊。

而且,它还可以在不同的环境下使用,不管是室内还是室外,不管是高温还是低温,都能够发挥出良好的性能。

药芯焊丝还有一个优点就是它比较环保。

在焊接的过程中,不会产生太多的有害气体和烟尘。

这样既对焊工的身体健康有好处,也对环境比较友好。

锻模堆焊药芯焊丝的特点那可真是不少。

它的焊接效果好、成分特别、焊接过程稳定、操作方便、表面质量高、适应性强、环保等特点,让它成为了锻模堆焊的首选材料。

碳化钨耐磨焊丝工艺性能研究碳化钨堆焊合金由于高硬度碳化钨颗粒的存在,使其具有很高的抗磨料磨损性能,被广泛地用于具有强烈磨料磨损条件下的零件上。

碳化钨材料的堆焊,传统方法是采用管状焊丝高频加热和气焊进行,以减少碳化钨的熔化;而认为采用电弧堆焊会使原始碳化钨颗粒大部分熔化,导致耐磨性下降。

近年来,国外出现了大量的碳化钨耐磨焊丝,采用电弧堆焊在性能上与传统的气焊和高频加热相差无几。

我们尝试选用一种新型碳化钨耐磨焊丝进行电弧堆焊,对工艺、组织、性能三者之间的关系进行研究。

1 堆焊试验1.1 试验材料试验用焊材为北京固本科技有限公司提供的新型碳化钨耐磨焊丝,其直径为 1.6mm。

堆焊基体是石油钻井钢齿牙轮钻头。

1.2 堆焊工艺使用熔化极惰性气体保护焊(MIG)方法将耐磨药芯焊丝堆敷到试样上。

堆焊设备为GenSetMOG350M场效应管逆变弧焊整流器和GenSetTRANSFIL.M4RSTANDARD自动送丝机;用氩气保护。

堆焊试验的固定参数为气流量9L/min,直流正接,焊接电压24V;变化的规范参数为堆焊电流、堆焊层数、冷却方式。

共选用表1所列的8种工艺进行堆焊试验。

表1 堆焊试验工艺规范2 试验结果及分析对用各种堆焊工艺所堆焊的试样进行硬度测定、磨损试验、结合强度试验和金相组织分析,结果如表2所示。

2.1 硬度测定及结果进行了两种状态下的洛氏硬度测定:一是堆焊后未做磨损试验前的堆焊层表面硬度(简称堆焊层表面硬度)测定;二是经8000转磨损试验后的磨面(即堆焊层浅表层)硬度(简称堆焊层内部硬度)测定。

表2 各堆焊工艺规范下的堆焊层性能从表2可以看出,不同工艺规范的堆焊层的表面硬度最大差值达23.6 HRC,其内部硬度最大差值达18.5 HRC。

因而堆焊的工艺参数对堆焊层硬度影响很大,选择和优化电弧堆焊工艺参数是提高堆焊层硬度的重要手段。

大双空规范下的试样平均硬度值最大,其次是小双空。

通过表2中不同工艺参数下的性能比较可以发现,硬度与工艺参数之间存在着如下的关系:(1)冷却速度:在其他工艺参数相同的条件下(大、小,单、双),空冷条件下的堆焊层表面硬度均高于水冷条件的表面硬度。

简述常用的耐磨堆焊用药芯焊丝堆焊方法

简述常用的耐磨堆焊用药芯焊丝堆焊方法药芯焊丝通过改变芯部药粉的种类、比例,可以很容易地改变堆焊层的性能,作为一种连续填充的材料,使堆焊生产率大大提高。

常用的药芯焊丝CO2堆焊和药芯焊丝埋弧堆焊方法如下:

①细丝CO2药芯焊丝堆焊:渣气联合保护,焊接效率高,生产效率为手弧焊的3~4倍;而且,焊接工艺性能优良,弧稳定,飞溅小,脱渣容易,焊道成形美观。

这种方法只能通过药芯焊丝过渡合金元素,多用于合金成分不太高的堆焊层。

药芯焊丝CO2气保焊是磨煤机磨盘、磨辊表面堆焊的最佳焊接方法之一。

②药芯焊丝埋弧堆焊:采用大直径(φ3.2、φ4.0)的药芯焊丝,焊接电流大,焊接生产率明显提高。

当采用烧结焊剂时,还可通过焊剂过渡合金元素,使堆焊层得到更高的合金成分,其合金含量可在14%~20%之间变化,以便得到不同的使用要求。

该法主要用于堆焊轧制辊、送进辊、连铸辊等耐磨耐蚀部件。

不论是二维还是三维,通常是有多种方法的。

只是每种思路各有自己的特点。

只要适合企业现实

生产状况,用户可以根据使用习惯,酌情选择方式方法。

作者简介:霍兴胜,山东省博兴县鲁青科技发展有限公司。

图 8

图 9

图 10图 12

图 11

图 13

层焊丝配合优良,可得到无论是化学成分还是铁素体含量(图示法及磁性仪法两种检测方法)均较稳定的堆焊层组织。

②各厂家焊丝组合堆焊试样按G B/T4334进一步的验证;JQ 公司药芯焊丝铁素体含量偏下限,且堆焊焊缝塑性较差,需提高和进一步的验证。

3. 结语

(1)堆焊316L 药芯焊丝时采用309LMo 药芯焊丝进行过渡(上接第47页)。

一、概述随着工业化进程的加速和人们生活水平的提高,不锈钢成为了一种广泛应用的材料。

在不锈钢加工中,堆焊是一种常见的工艺,而保护气体对堆焊过程中的焊接质量起着至关重要的作用。

本文旨在对co2气体保护药芯焊丝堆焊不锈钢工艺进行研究,并探讨其在实际应用中的效果。

二、co2气体保护药芯焊丝co2气体保护药芯焊丝是一种现代化的焊接材料,其中药芯中包含了一定量的保护气体,通常是co2气体。

在堆焊不锈钢时,使用co2气体保护药芯焊丝可以提供足够的保护,并且能够在一定程度上提高焊缝的质量,减少气孔和氧化皮的产生。

co2气体保护药芯焊丝在不锈钢堆焊工艺中具有重要的作用。

三、co2气体保护药芯焊丝堆焊不锈钢工艺研究1. 实验材料和设备本研究选取了常见的不锈钢材料作为实验材料,使用了具有一定规格和性能的co2气体保护药芯焊丝。

实验设备包括焊接机、气体保护设备等。

2. 实验方法我们对不同规格的co2气体保护药芯焊丝进行了焊接试验,比较了它们的焊接效果和工艺参数。

选取了一种较为优秀的焊接材料和工艺参数进行了不锈钢堆焊试验,以验证其在堆焊中的实际效果。

3. 实验结果实验结果表明,使用co2气体保护药芯焊丝进行不锈钢堆焊可以获得较好的焊接质量,焊缝密度高、气孔和氧化皮少。

不同规格的焊丝在堆焊中表现出一定的差异,需要根据实际情况选取合适的焊接材料和工艺参数。

4. 实验分析通过实验结果的分析,我们得出了co2气体保护药芯焊丝在不锈钢堆焊工艺中的优点和局限性。

在实际应用中,需要根据具体的堆焊要求和材料性能选择合适的焊接材料和工艺参数,以确保堆焊质量。

四、co2气体保护药芯焊丝堆焊不锈钢工艺的应用1. 工业应用co2气体保护药芯焊丝在不锈钢堆焊工业中得到了广泛应用。

不锈钢制品在工业生产中应用广泛,例如食品加工设备、化工容器等,堆焊工艺的质量直接影响产品的使用寿命和安全性。

co2气体保护药芯焊丝的应用对于提高不锈钢制品的质量和生产效率具有重要意义。