碳化铌耐磨堆焊药芯焊丝

- 格式:docx

- 大小:351.23 KB

- 文档页数:2

堆焊药芯焊丝及其应用(培训材料01)山东德运焊业有限公司技术部2008年10月堆焊药芯焊丝及其应用药芯焊丝虽然已有六十多年的历史,但广泛应用还是近十几年的事,其主要原因在于它的制造工艺及其焊丝内填充药粉不成熟和不完善。

直到二十世纪90年代后,人们才逐渐掌握了各种药芯焊丝的配粉和制造技术,其应用才蓬勃发展起来。

近年来,我国药芯焊丝的发展和应用也越来越受到重视,除加强国内研制开发外,还与国外合作,引进了国外的先进设备和技术,开始大力推广和应用。

众所周知,堆焊是硬面领域的一个重要分支,也是焊接领域中的一个重要分支,其物理本质、冶金过程和热过程的基本规律与一般焊接没有区别。

堆焊技术可用于零件的修复和制造,能增加零件表面的耐磨、耐热、耐蚀等性能,其产品是一种复合零件,其效果既能提高零件的使用寿命,又能大量减少贵金属的消耗,经济效益和社会效益都非常显著。

采用药芯焊丝堆焊制作堆焊层,与其他硬面工艺相比,有非常明显的优点:1、与合金粉末热喷涂(焊)相比,药芯焊丝堆焊层厚度不受限制,而粉末涂层厚度一般不超过5mm;其堆焊层的结合强度与一般焊接相当(>750MPa),而粉末涂层结合强度有20~250Mpa。

2、用药芯焊丝堆焊其焊材利用率为97%,而手工电焊条堆焊材料的利用率为55%~65%,热喷涂(焊)合金粉末的材料利用率50~80%。

3、用药芯焊丝能制造出实心焊丝不能制造的高合金、高硬度材料。

4、用药芯焊丝比实心焊丝更容易调整成分,能适应中、小批量生产,方便灵活,制造成本也低。

5、药芯焊丝堆焊速度为8~12kg/h,而手工电焊堆焊速率为1~3kg/h,气焊堆焊速率为1~4kg/h。

堆焊不但速度快,而且堆焊层表面比较平整,操作方便,容易掌握。

以上是药芯焊丝堆焊的优点,在制作大面积硬面时,更显突出。

堆焊药芯焊丝的制造方法有两种:一种是用低碳钢或不锈钢镍、钴带材,经多辊连轧机轧成U型,将预配置好的合金粉末(如合金成分、粒度分布、一定的比重和流动性等)填充进去,在连续轧制封闭开口形成有缝药芯焊丝。

——焊丝的研发与应用北京固本科技有限公司胡建平唐亮摘要研发了一种用于挤压辊耐磨花纹堆焊焊丝,介绍分析了堆焊层的组织、硬度、化学成分、抗裂性能及其实际使用情况。

关键词:挤压辊;耐磨堆焊;碳化铌辊压机即高压辊磨。

它是将喂入的物料通过两个反向旋转的磨辊间隙时,在高压作用下,被粉碎并压成料饼。

当此应力超过材料疲劳强度时,在表层形成裂纹,裂纹扩展、连接、剥落,产生疲劳磨损,最终导致挤压辊不能正常工作。

为此根据挤压辊的磨损形式及特点,消化吸收德国相关技术,采用碳化铌代替高铬,开发出新型辊压机耐磨花纹堆焊焊丝,并对堆焊层的组织及性能做了研究。

与普通高铬铸铁型堆焊焊丝相比,选用碳化铌作为硬质相的优势:首先,高铬合金铸铁堆焊材料由于铬和碳含量高,组织中的高硬度Cr7C3初生碳化物显微硬度高,依靠高硬度的碳化物来抵抗磨损,但碳化铬对堆焊基体的割裂作用大;其次,与碳化铬相比,碳化铌提高焊缝韧性,能达到即耐磨又抗高应力冲击的目的。

2试验方法2.1硬度试验采用HRC-150型洛氏硬度计测量试样焊态硬度,试样为经打磨、抛光的金相试样。

载荷为150KG(HRC),加载时间为5 s,保荷时间为3 s,每个试样连续测定5个点,取算术平均值。

两压痕中心间的距离或任一压痕中心距试样边缘的距离不小于3 mm。

结果见表1。

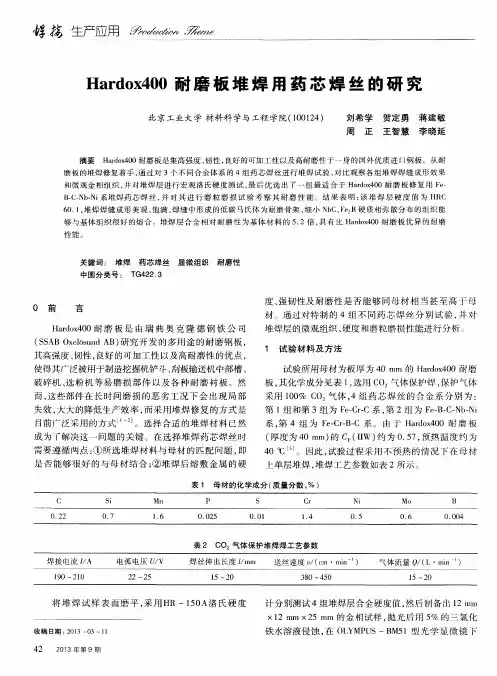

表1 两种焊丝宏观硬度HRCNbC辊压机耐磨花纹焊丝ZD31060-63 58-632.2金相分析选用碳化铌(NbC)来代替碳化铬。

碳化铌显微硬度为2400Hv,比碳化铬更耐磨。

碳化铌可细化堆焊层晶粒,提高堆焊层韧性和抗冲击性。

另外,碳化铌比碳化铬尺寸更小见图1,这样就能保证高抗磨性的同时,最大限度的降低了焊缝的开裂倾向。

通过SEM和XRD 可确定堆焊层组织为马氏体和残余奥氏体分布大量的NbC硬质相图1 堆焊层扫描电镜SEM2.3磨损试验堆焊层利用线切割方法制取尺寸为57mm×25mm×5mm的试样作为磨料磨损试样。

焊丝(药芯焊丝-实心焊丝-氩弧焊丝-耐磨焊丝)-药芯焊丝-实心焊丝-氩弧焊丝-耐磨焊丝镍和镍基合金焊丝Techalloy 55 (AWS 无对应) Techalloy 99(AWS A5.15ERNiCL)Techalloy 208FM61( AWSA5.14ERNi-1)Techalloy 276(AWSA5.14ERNiCrMo-4)Techalloy 413 FM67(AWS A5.7 ERCuNi) Techalloy418FA60(AWSA5.14ERNiCu-7)Techalloy 606FM82(AWS A5.14ERNiCr-3)Techalloy 617AWS A5.14ERNiCrCoMo-1Techalloy 622 AWSA5.14 ERNiCrMo-10Techalloy625(AWSA5.14ERNiCrMo-3)Techalloy 718(AWS A5.14ERNiFeCr-2)Techalloy 725(AWS 无对应)Techalloy 825AWSA5.14 ERNiFeCr-1镍和镍基合金焊条Tech-Rod 55 (AWSA5.15 ENiFe-Cl) Tech-Rod 99(AWS A5.15ENi-Cl)Tech-Rod 112(AWS A5.11ENiCrMo-3)Tech-Rod 117AWS A5.11ENiCrCoMo-1Tech-Rod 122 AWS A5.11 ENiCrMo-10 Tech-Rod 135(AWS 无对应)Tech-Rod 141(AWS A5.11 ENi-1)Tech-Rod 182(AWS A5.11ENiCrFe-3)Tech-Rod 187 (AWS A5.6ECuNi) Tech-Rod 190(AWS A5.11ENiCu-7)Tech-Rod 276(AWS A5.11ENiCrMo-4)Tech-Rod WeldAAWS A5.11ENiCrFe-2不锈钢焊丝Techalloy307L (AWS 无对应)Techalloy308/308H(AWS 5.9ER308/308H)Techalloy308/308L(AWS 5.9 ER308L)Techalloy308LHS(AWSA5.9ER308LSi)Techalloy 309 (AWS A5.9ER309) Techalloy309/309L(AWS A5.9ER309L)Techalloy 309LHS(AWS A5.9ER309Lsi)Techalloy309MoL(AWS A5.9ER309LMo)Techalloy 310 (AWS A5.9ER310) Techalloy312(AWS A5.9ER312)Techalloy316/316L(AWS A5.9 ER316L)Techalloy316LHS(AWS A5.9ER316L Si)Techalloy317L (AWS A5.9 ER317L) Techalloy320(AWS A5.9ER320)Techalloy 320LR(AWS A5.9 ER320LR)Techalloy330(AWS A5.9ER330)Techalloy347 (AWS A5.9 ER347) Techalloy385(AWS A5.9ER385)Techalloy 409Cb(AWS A5.9 ER409Cb)Techalloy410(AWS A5.9ER410)Techalloy410NiMo AWS A5.9 ER410NiMo Techalloy430(AWS A5.9ER430)Techalloy 430 LCb(AWS 无对应)Techalloy 630(AWS ER630)Techalloy2209 (AWS ER2209)Techalloy2594 (AWS ER2594)不锈钢焊条Tech-Rod 308/308L (AWS A5.4 E308L-16) (AWS A5.4 E308L-17) Tech-Rod309/309L(AWS A5.4E309L-16)(AWS A5.4E309L-17)Tech-Rod 310(AWS A5.4 E310-16)Tech-Rod 312(AWS A5.4E312-16)Tech-Rod 316/316L (AWS A5.4 E316L-16) (AWS A5.4 E316-17) Tech-Rod317L(AWS A5.4E317L-16)Tech-Rod 320(AWS A5.4 E320-16)Tech-Rod320LR(AWS A5.4E320LR-16)Tech-Rod 330 (AWS A5.4E330-16) Tech-Rod 347(AWS A5.4E347-16)Tech-Rod 385(AWS A5.4 E385-16)Tech-Rod 410(AWS A5.4E410-16)Tech-Rod410NiMo AWS A5.4 E410NiMo-16 Tech-Rod 430(AWS A5.4E430-16)Tech-Rod 630(AWS A5.4 E630-16)Tech-Rod 2209(AWS A5.4E2209-16)(DuplexGrade)Tech-Rod Tech-RodWeld-All (AWS 无对应)2594 (AWS 无对应)不锈钢和镍基合金药芯焊丝Techalloy 308LFCE308LTO-1 E308LTO-4 Techalloy308LFCAE308LTO-1E308LTO-4Techalloy 309LFCE309LTO-1E309LTO-4Techalloy309LFCAE309LTO-1E309LTO-4Techalloy 316LFCE316LTO-1 E316LTO-4 Techalloy316LFCAE316LTO-1E316LTO-4Techalloy 625FCA(AWS 无对应)低合金钢焊丝Techalloy80S-B2 (AWS A5.28 ER80S-B2)Techalloy515(AWS A5.23EB2)Techalloy 90S-B3(AWS A5.28ER90S-B3)Techalloy 521(AWS A5.23EB3)Techalloy80S-B6 (TechalloyTechalloy80S-B8(TechalloyTechalloy 90S-B9(AWS A5.28ER90S-B9)Techalloy110S-1(AWS A5.28502) (AWSA5.287 ER80S-B6)505)(AWS A5.28ER80S-B8)ER110S-1)Techalloy120S-1 (AWS A5.28 ER120S-1) Techalloy4130(AWS 无对应)Techalloy AK-10*(AWS A5.28ER100S-G)EALEG SG 6500焊条产品描述这是一种通用焊条可以在各种位置焊接所有低碳钢和杂类钢,可以接触式焊接,焊条按在工件上走直线。

简述常用的耐磨堆焊用药芯焊丝堆焊方法

简述常用的耐磨堆焊用药芯焊丝堆焊方法药芯焊丝通过改变芯部药粉的种类、比例,可以很容易地改变堆焊层的性能,作为一种连续填充的材料,使堆焊生产率大大提高。

常用的药芯焊丝CO2堆焊和药芯焊丝埋弧堆焊方法如下:

①细丝CO2药芯焊丝堆焊:渣气联合保护,焊接效率高,生产效率为手弧焊的3~4倍;而且,焊接工艺性能优良,弧稳定,飞溅小,脱渣容易,焊道成形美观。

这种方法只能通过药芯焊丝过渡合金元素,多用于合金成分不太高的堆焊层。

药芯焊丝CO2气保焊是磨煤机磨盘、磨辊表面堆焊的最佳焊接方法之一。

②药芯焊丝埋弧堆焊:采用大直径(φ3.2、φ4.0)的药芯焊丝,焊接电流大,焊接生产率明显提高。

当采用烧结焊剂时,还可通过焊剂过渡合金元素,使堆焊层得到更高的合金成分,其合金含量可在14%~20%之间变化,以便得到不同的使用要求。

该法主要用于堆焊轧制辊、送进辊、连铸辊等耐磨耐蚀部件。

专利名称:一种堆焊药芯焊丝

专利类型:发明专利

发明人:刘玉双,张亚平,韩海峰,田海成,李磊申请号:CN201210497665.9

申请日:20121129

公开号:CN102974956A

公开日:

20130320

专利内容由知识产权出版社提供

摘要:本发明公开了一种堆焊药芯焊丝。

该堆焊药芯焊丝包括碳钢外皮和填充在碳钢外皮内的药粉,所述药粉的成分按质量百分含量计为:金红石1.0~4.5%,长石0.20~0.50%,NaF和萤石中的一种或两种2.0~4.5%,硅铁1.0~4.5%,Mg 0.3~1.5%,中碳锰铁6.0~10.0%,高碳铬铁

23.0~35.0%,碳化钨40.0~60.0%,石墨0.5~4.0%,铌铁1.0~3.5%,钒铁0~1.5%,稀土氧化物0.5~1.0%。

本发明的堆焊药芯焊丝焊接时呈细熔滴射流过渡,飞溅小,焊缝基本无渣,可不清渣连续多道焊接,同时具备采用气体保护焊接及自保护焊接特点。

申请人:武汉铁锚焊接材料股份有限公司

地址:430084 湖北省武汉市青山区武东路15号

国籍:CN

代理机构:北京汇泽知识产权代理有限公司

代理人:黄挺

更多信息请下载全文后查看。

碳化铌耐磨堆焊药芯焊丝

北京固本科技有限公司针对高温磨损的特点开发的堆焊耐磨焊丝KB968是在高铬合金的基础上,通过添加热稳定性强、硬度高的碳化铌(NbC)硬质相制备的,成分如表1所示。

碳化铌熔点高达3200℃,硬度>2400HV,比刚玉还硬,耐磨性更强。

由于其熔点高,在堆焊后冷却过程中对Cr7C3起到细化晶粒的作用,显著提高堆焊层耐磨性,提高堆焊层抗脱离性能。

表1 KB968碳化铌焊丝成分(质量分数%)

1 试验过程

1.1 硬度及金相组织

试验试板材质为Q345钢,堆焊材料为KB968碳化铌耐磨焊丝,堆焊参数如表2所示,堆焊成形效果如图1所示。

空冷后磨平,利用HR-150A多功能数字硬度计对堆焊层进行洛氏硬度测试,根据GB8640-1988规定,每个试样测定5个点,取平均值,试验采用金刚石压头,载荷为150kg,加载时间为5s,恢复时间为3s。

其中测定点之间的距离或任一测定点距试样边缘的距离≥3mm,每个试样测试5个点,取平均值。

表2 堆焊参数及性能

图1 KB968堆焊成形效果

堆焊层的组织测试首先采用金相切割机、金相镶样机、预磨机、抛光机等设备进行金相

试样的制备,然后利用4X1、ols3000及MPEG3等型号显微镜进行组织观察与图像采集。

1.2 试验结果分析

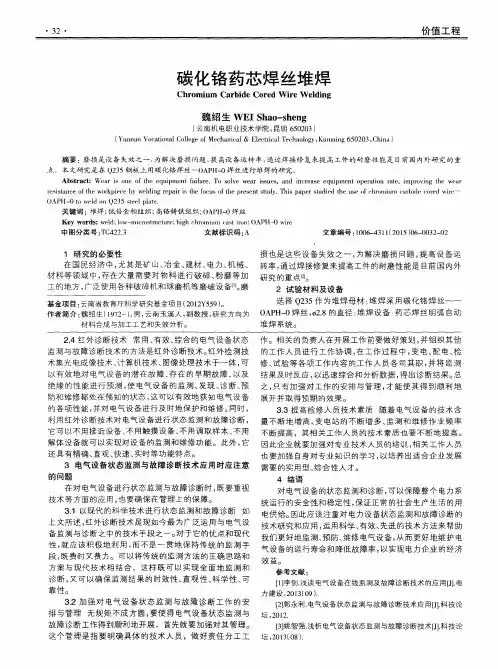

图2为堆焊层金相组织,图中方形白色相即为高硬度NbC,其弥散分布在马氏体上和残余奥氏体上,保护基体不受磨损。

碳化铌熔点高达3500℃,在堆焊层中起到细化晶粒的作用,Cr7C3硬质相都以碳化铌为形核质点包裹在NbC周边。

另外碳化铌尺寸小,在堆焊层中约10mm,与高铬碳化物(40~60mm)相比,其分布更致密,更均匀。

在KB968堆焊层中,由于碳化物的尺寸大大减小,单位面积内的碳化物分布更密集,因此在受到冲击载荷时,单个碳化物上承受的冲击力会大幅降低,因此整个堆焊层的耐冲击性能也会显著提高。

新型KB968碳化铌堆焊层硬度如表3所示,碳化铌硬质相的存在,使堆焊层硬度较高。

碳化铌堆焊层由于高硬度碳化铌的存在,使的硬质相分布更密集,因此硬度更高。

硬度最高可以达到61 HRC,平均>60 HRC。

图2 新型碳化铌堆焊层金相组织

表3 堆焊层宏观硬度

2 结语

本文对新型的KB968堆焊材料与传统的高铬合金进行了性能对比,结果表明,所开发的KB968耐高温磨损堆焊材料,由于加入了大量熔点高,体积小,显微硬度高的NbC硬质相,使其与传统高铬合金相比,在抗高温磨损方面具有较强的优势。