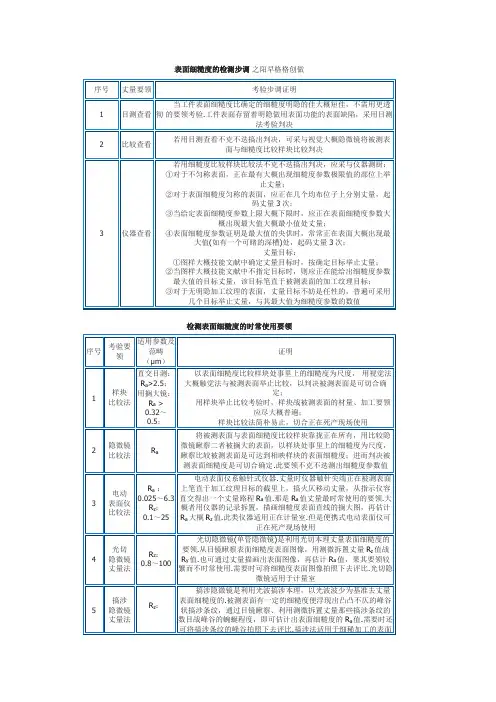

水平表面粗糙度检测办法(初稿)2

- 格式:doc

- 大小:651.50 KB

- 文档页数:32

表面粗糙度的测量表面粗糙度的测量方法有光切法,光波干涉法及触针法(又称针描法)等,工厂常用的还有粗糙度样板直接和被测工件对照的比较法,以及利用塑性和可铸性材料将被测工件加工表面的加工痕迹复印下来,然后再测量复印的印模的印模法。

一、实验目的1.建立对表面粗糙度的感性认识;2.了解用双管显微镜测量表面粗糙度的原理及方法。

二、实验内容用双管显微镜测量表面粗糙度的Rz值。

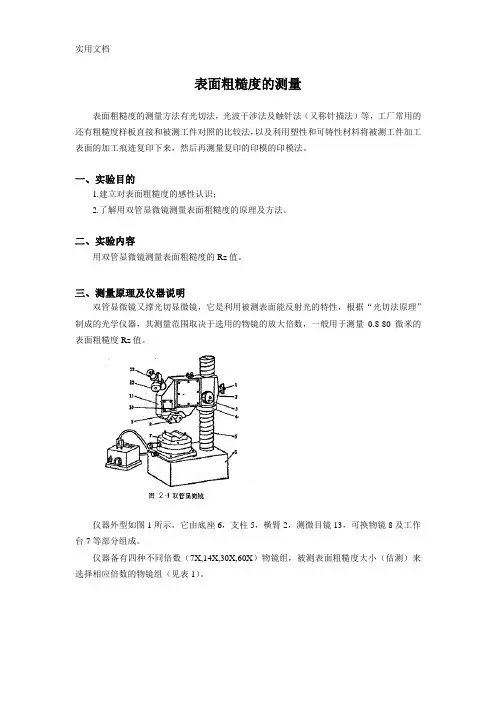

三、测量原理及仪器说明双管显微镜又撑光切显微镜,它是利用被测表面能反射光的特性,根据“光切法原理”制成的光学仪器,其测量范围取决于选用的物镜的放大倍数,一般用于测量0.8-80微米的表面粗糙度Rz值。

仪器外型如图1所示,它由底座6,支柱5,横臂2,测微目镜13,可换物镜8及工作台7等部分组成。

仪器备有四种不同倍数(7X,14X,30X,60X)物镜组,被测表面粗糙度大小(估测)来选择相应倍数的物镜组(见表1)。

表1 双管显微镜测量参数物镜放大倍数N 总放大倍数目镜视场直径(mm)物镜与工件距离(mm)测量范围Rz(µm)换算系数E(微米/格)7X 60X 2.5 9.5 30~30 1.2514X 120X 1.3 2.5 6.3~20 0.6330X 260X 0.6 0.2 1.6~6.3 0.29460X 510X 0.3 0.04 0.8~1.6 0.147测量原理如图2所示,被测表面为P1-P2阶梯表面,当一平行光束从45度方向投射到阶梯表面时,即被折成S1和S2两段,从垂直于光束的方向上就可以在显微镜内看到S1和S2两段光带的放大像S1'S2',同时距离h也被放大为h1'。

通过测量和计算,可求得被测表面的不平度高度h。

这种方法类似在零件表面斜切一刀,然后观察其剖面的轮廓形状,因此称为光切法。

图3为双管显微镜的光学系统图,由光源1发出的光,经聚光镜2,狭缝3,物镜4以45度方向投射到北测表面上,调整仪器使反射光束经物镜5成像在目镜分划板6上,光束被测上表面的S1点反射,在下表面S2点反射,它们各成像于分划板6的S1'和S2',距离h1被放大为h1',通过目镜可观察到凹凸不平的光带(图4(b)),光带边缘即工件表面上被照亮了的h1的放大轮廓像h1',测量h1'即可求出被测表面的不平高度h2。

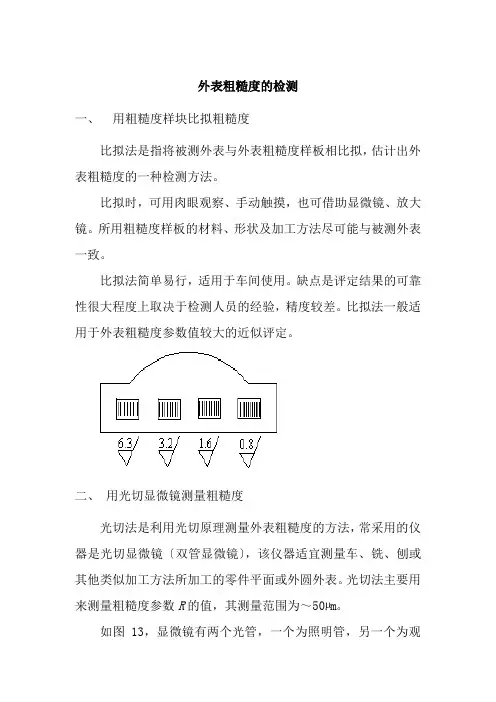

外表粗糙度的检测一、用粗糙度样块比拟粗糙度比拟法是指将被测外表与外表粗糙度样板相比拟,估计出外表粗糙度的一种检测方法。

比拟时,可用肉眼观察、手动触摸,也可借助显微镜、放大镜。

所用粗糙度样板的材料、形状及加工方法尽可能与被测外表一致。

比拟法简单易行,适用于车间使用。

缺点是评定结果的可靠性很大程度上取决于检测人员的经验,精度较差。

比拟法一般适用于外表粗糙度参数值较大的近似评定。

二、用光切显微镜测量粗糙度光切法是利用光切原理测量外表粗糙度的方法,常采用的仪器是光切显微镜〔双管显微镜〕,该仪器适宜测量车、铣、刨或其他类似加工方法所加工的零件平面或外圆外表。

光切法主要用来测量粗糙度参数R的值,其测量范围为~50µm。

如图13,显微镜有两个光管,一个为照明管,另一个为观测管,两管轴线互成90°。

在照明管中,由光源1发出的光线经过聚光镜2、光栏〔窄缝〕3及透镜4后,以一定的角度45°〕投射到被测外表上,形成窄长光带。

通过观测管〔管内装有透镜5和目镜6〕进行观察。

假设被测外表粗糙不平,光带就弯曲。

设外表微观不平度的高度为H,那么光带弯曲高度为ab=45°;而从目镜中看到的光带弯曲高度Hcos/a=45°〔式中,K为观测管的放大倍数〕。

bcos''KH/图13 双管显微镜的测量原理1—光源;2—聚光镜;3—光栏〔窄缝〕;4,5—透镜;6—目镜三、用干预显微镜测粗糙度干预法是利用光波干预原理测量外表粗糙度的方法。

常采用的仪器是干预显微镜,适宜用来测量粗糙度参数R,其测量范围为~µm。

四、用电动轮廓仪测粗糙度针描法是利用仪器的触针直接在被测外表上轻轻划过,被测外表的微观不平度将使触针作垂直方向的位移,再通过传感器将位移量转换成电量,经信号放大后送入计算机,在显示器上显示出被测外表粗糙度的评定参数值。

也可由记录器绘制出被测外表轮廓的误差图形。

按针描法原理设计制造的外表粗糙度测量仪器通常称为轮廓仪。

表面粗糙度是对工件质量进行评估的重要指标之一,对于其在使用过程中的配合质量、运动精度以及耐磨损性等都有着不容忽视的影响,因此,想要保证工件的加工质量,就必须采取有效措施,降低表面粗糙度。

表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动等。

由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。

表面粗糙度与机械零件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等有密切关系,对机械产品的使用寿命和可靠性有重要影响。

一般标注采用Ra。

表面粗糙度测量方法一、接触式测量方法接触式测量方法指的是,在测量设备中的探测位置会直接与表面接触,可以帮助人们获取被测表面的信息。

但是这种测量方式不适用于刚性强度偏高、容易发生磨损的表面。

1、比较测量方法在车间普遍应用的测量方法是比较法。

比较法指的是将对比粗糙度样板与被测表面进行比较,测量人员直接用手的触摸来确定表面的粗糙度,或者通过肉眼观察,也可以使用放大镜、比较显微镜来对比。

通常情况下,当粗糙度评定参数值偏高时,可以运用比较法,但是很可能造成很大的误差。

2、印模法印模法指的是采用一些塑性材料当做块状印模,然后将其与被测表面互相贴合,再取下时,印模上会出现表面的具体轮廓,测量人员可以开始测量印模的表面,这种方式可以获取部件的表面粗糙度。

一些规模大的零件内表面测量工作无法通过设备来完成,可以使用印模法来实现。

然而印模法也存在一定缺陷,它的准确性不强,而且操作过程很复杂。

3、触针法触针法的另一种名称是针描法。

这种方法是在被测表面上放置一根很尖的触针,测量过程中需要垂直放置,使触针做横向移动。

根据被测表面的轮廓,触针会自行做垂直起伏运动。

把触针所做的位移活动利用电路转变为电信号后,可以将其方法,分析与计算后就可以获取表面粗糙度的指数。

触针法主要包括感应式、压电式以及电感式等几种方法。

表面粗糙度测试方法表面粗糙度测试方法一、背景介绍表面粗糙度是指物体表面的不平整程度,其大小决定了物体的摩擦、光泽、涂层附着力等性能。

因此,表面粗糙度的测试对于工业生产和科学研究都具有重要意义。

二、测试原理常用的表面粗糙度测试方法包括触针式、光学式和电子式三种。

触针式是通过机械触针在被测物体表面上移动,记录其运动过程中产生的力量变化来判断其表面粗糙度;光学式则是利用光线反射或透射的方式对物体表面进行扫描和测量;电子式则是通过电子束对物体进行扫描和测量。

三、触针式测试方法1. 准备工作:选取合适的仪器(如常见的形貌仪),根据被测物体的材质选择相应材料制成的触针,并进行校准。

2. 测试流程:(1)将被测物体放置在测试台上,调整好仪器参数。

(2)将触针轻轻地放在被测物体表面上,开始测试。

(3)观察仪器显示的数据,记录下表面粗糙度的数值。

(4)根据需要,可对同一物体进行多次测试,并取平均值作为最终结果。

四、光学式测试方法1. 准备工作:选取合适的仪器(如常见的三维扫描仪),根据被测物体的材质选择相应光源和相机,并进行校准。

2. 测试流程:(1)将被测物体放置在测试台上,调整好仪器参数。

(2)启动扫描仪进行扫描,获得被测物体表面的三维数据。

(3)通过软件分析处理得出表面粗糙度的数值,并进行记录和保存。

五、电子式测试方法1. 准备工作:选取合适的仪器(如常见的扫描电镜),根据被测物体的材质选择相应电子束和检测器,并进行校准。

2. 测试流程:(1)将被测物体放置在测试台上,调整好仪器参数。

(2)启动扫描电镜进行扫描,获得被测物体表面的图像数据。

(3)通过软件分析处理得出表面粗糙度的数值,并进行记录和保存。

六、注意事项1. 不同的测试方法适用于不同类型的被测物体,需要根据实际情况选择合适的测试方法。

2. 在进行测试前需要对仪器进行校准,以保证测试结果的准确性。

3. 测试过程中应注意避免对被测物体造成损伤或污染。

4. 测试结果应及时记录和保存,以便后续分析和比较。

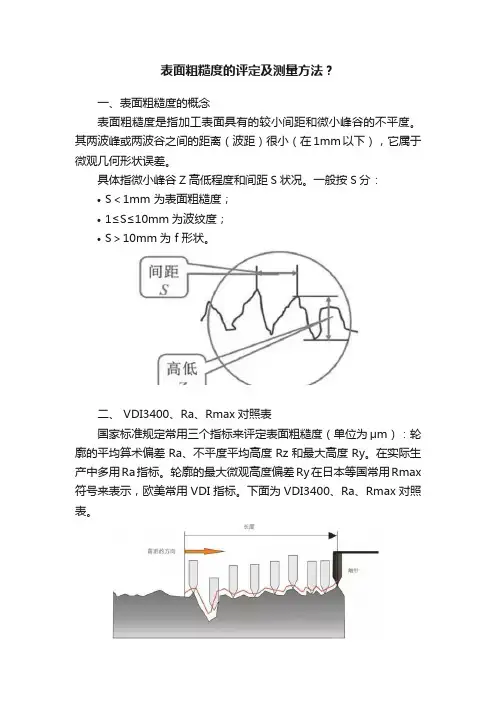

表面粗糙度的评定及测量方法?一、表面粗糙度的概念表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),它属于微观几何形状误差。

具体指微小峰谷Z高低程度和间距S状况。

一般按S分:•S<1mm 为表面粗糙度;•1≤S≤10mm为波纹度;•S>10mm为 f 形状。

二、 VDI3400、Ra、Rmax对照表国家标准规定常用三个指标来评定表面粗糙度(单位为μm):轮廓的平均算术偏差Ra、不平度平均高度Rz和最大高度Ry。

在实际生产中多用Ra指标。

轮廓的最大微观高度偏差Ry在日本等国常用Rmax 符号来表示,欧美常用VDI指标。

下面为VDI3400、Ra、Rmax对照表。

三、表面粗糙度形成因素表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动、电加工的放电凹坑等。

由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。

四、表面粗糙度对零件的影响主要表现影响耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,摩擦阻力越大,磨损就越快。

影响配合的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了连接强度。

影响疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

影响耐腐蚀性。

粗糙的零件表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

影响密封性。

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

影响接触刚度。

接触刚度是零件结合面在外力作用下,抵抗接触变形的能力。

机器的刚度在很大程度上取决于各零件之间的接触刚度。

影响测量精度。

零件被测表面和测量工具测量面的表面粗糙度都会直接影响测量的精度,尤其是在精密测量时。

课题三表面粗糙度的检测表面粗糙度的检测方法主要有比较法、针触法、光切法、光波干涉法。

1.比较法用比较法检验表面粗糙度是生产车间常用的方法。

它是将被测表面与粗糙度样块进行比较来评定表面粗糙度。

如图3-1所示。

比较法可用目测直接判断或借助于放大镜、显微镜比较或凭触觉、来判断表面粗糙度。

缺点是精度较差,只能作定性分析比较。

图3-1表面粗糙度比较样板2.针触法针触法是通过针尖感触被测表面微观不平度的截面轮廓的方法,它实际是一种接触式电量方法。

所用测量仪器为轮廓仪,它可以测定Ra为0.025~5um。

该方法测量范围广,速度可靠、操作简便并易于实现自动测量和微机数据处理。

但被测表面易被触针划伤。

如图3-2所示。

图3-2针触法测量原理图3.光切法光切法就是利用“光切原理”来测量被测零件表面的粗糙度,采用仪器是光切显微镜又称双管显微镜。

该仪器适宜测量车、铣、刨或其它类似的方法加工的金属零件的平面或外圆表面。

光切法通常用于测量Ra=0.5~80µm的表面。

4.光波干涉法干涉显微镜是利用光波干涉原理测量表面粗糙度。

干涉显微镜测量的范围一般为0.03~1µm。

也可作Rz、Ry参数评定。

本课题结合课堂讲授的典型零件的标注,分析并检测表面粗糙度,根据国家标准评定表面粗糙度。

选用方法为光切法和光波干涉法。

实验3-1 用光切显微镜检测表面粗糙度一、实验目的1.了解用光切显微镜测量表面粗糙度的原理和方法2.正确理解表面粗糙度的评定参数,加深对微观不平度十点高度Rz的理解二、测量原理及仪器说明双管显微镜又撑光切显微镜,它是利用被测表面能反射光的特性,根据“光切法原理”制成的光学仪器,R=0.8-80um的表面粗糙度。

其测量范围取决于选用的物镜的放大倍数,一般用于测量Z图3-3光切显微镜1—底座;2—立柱;3—升降螺母;4—微调手轮;5—支臂;6—支臂锁紧螺钉;7—工作台;8—物镜组;9—物镜锁紧机构;10—遮光板手轮;11—壳体;12—目镜测微器;13—目镜仪器外型如图3-3所示,它由底座6,支柱5,横臂2,测微目镜13,可换物镜8及工作台7等部分组成。

水平表面粗糙度检测办法摘要表面粗糙度是指零件表面上具有较小间距和微小峰谷所组成的微观几何形状特征。

它主要是由机械加工形成的(表面粗糙度、表面波纹度、表面缺陷、表面几何形状),直接影响机械零件的配合性质,表面的耐磨性、抗腐蚀性、疲劳强度、密封性、导热性及使用寿命。

本文对水平表面粗糙度检测办法进行了介绍。

首先,对表面粗糙度的概念,产生原因,以及衡量粗糙度的一些参数进行了说明,并且列举了表面粗糙度的检测程序。

文章着重介绍表面粗糙度的检测方法,列举了样板比较法,光切法,干涉显微镜法,光学触针法,并对每种方法的检测原理,检测步骤及结果分析进行了详细的论述。

文章最后介绍了样板比较法在检测铸铁表面粗糙度的应用以及光切法在动态表面粗糙度检测中的应用。

关键词水平表面粗糙度;样板比较法;光切法;干涉显微镜法;光学触针法The surface roughness detect methodAbstractSurface roughness is the distance between the surface and has a smaller peak which consists of tiny micro-geometry characteristics. It is mainly formed by machining (surface roughness, surface waviness, surface defects, surface geometry), a direct impact on the nature of mechanical components with the surface of the wear resistance, corrosion resistance, fatigue strength, tightness,thermal conductivity and useful life.This paper level surface roughness to detect method were introduced. First of all, on the surface roughness, the concept of causes, and how to measure roughness some parameters were explained, and enumerates the surface roughness of test procedures. This article mainly surface roughness detection methods, lists the example comparison, light intercept method, interference microscope method, optical touch acupuncture, and the detection principle of each method, detection procedure and the results are discussed in detail. Finally, the article introduces the model comparison method in detecting cast iron surface roughness of application and light cutting methods in dynamic surface roughness detection application.Keywords Level surface roughnes; Example comparison;Light intercept methodInterference microscope method;Optical touch stitches目录摘要 (I)ABSTRACT (II)第一章绪论 (1)1.1本文的主要研究目的及意义 (1)1.2表面粗糙度检测办法国内外研究现状 (1)1.3本文的主要内容 (2)第二章粗糙度简介 (3)2.1表面粗糙度概念 (3)2.2表面粗糙度产生原因 (3)2.3粗糙度基本参数 (3)2.3.1最大粗糙度Ry (3)2.3.2十点平均粗糙度(RzJIS) (3)2.3.3算术平均粗糙度Ra (4)2.4表面粗糙度的检测程序 (5)第三章水平表面粗糙度检测办法 (6)3.1样板比较法 (6)3.1.1样板比较法简介 (6)3.1.2样块的分类及参数值 (8)3.1.3样块的制造方法 (8)3.1.4样块的表面特征 (8)3.2光切法 (8)3.2.1物镜的选择、安装 (9)3.2.2光带的出现、调整 (9)3.2.3仪器的调整与校验 (10)3.2.4工件的安置与固定 (10)3.2.5正确的调焦与查验 (11)3.2.6合理的定度与取值 (11)3.2.7准确的读数与计算 (12)3.3干涉显微镜法 (12)3.4光学触针法 (15)3.4.1光学触针法简介 (15)3.4.2 滤波 (16)3.4.3轮廓仪产品简介 (17)第四章水平表面粗糙度检测的应用 (19)4.1样板比较法在检测铸造表面粗糙度中应用 (19)4.1.1范围 (19)4.1.2表面特征 (19)4.1.3分类及表面粗糙度参数 (19)4.1.4结构与尺寸 (19)4.2光切法在动态表面粗糙度检测中的应用 (20)4.2.1系统原理及构成 (20)4.2.2系统检测精度的对比实验 (22)4.2.3动态检测实验 (22)4.2.4振动对动态检测影响的实验 (23)4.2.5 速度对动态检测影响的实验 (23)结论 (26)参考文献 (27)致谢 (28)第一章绪论1.1本文的主要研究目的及意义随着现代化工业生产的不断发展,对产品的质量提出了越来越高的要求.如既要求产品具有长的和没有麻烦的使用寿命,又要利于能源的再利用和环境保护,保证产品的三个阶段.制造—使用—垃圾/再循环,协调发展.各制造商竞相生产具有优势性的零缺陷产品,以增强其市场的竞争能力,对零件表面的物理和几何性能提出了非常苛刻的要求.这就使仪器制造商生产性能更好、更全面,精度更高的检测设备。

在飞速发展的21世纪,信息、生物技术、能源、环境、先进制造技术和国防的高速发展必然会对零件表面粗糙度提出更高的要求,元器件的智能化、小型化、高集成、高密度存储和超快传输等要求材料的尺寸越来越小。

零件表面粗糙度无疑是研究领域中最富有活力、对未来经济和社会发展有着十分重要影响的研究对象[1]。

但是要得到高精度零件,对粗糙度的检测有事必不可少的。

在日常生活的水平表面是我们生活中比较常见到的表面,所以对表面粗糙度的检测也就显得更加的重要。

本文集中介绍了表面粗糙多检测办法以及这些检测办法的有缺点。

1.2表面粗糙度检测办法国内外研究现状从近年来国内外发表的有关粗糙度方面的论文来看,数量成指数地增加.这表明表面粗糙度测量技术的研究一直处于上升趋势,一方面是由于商用仪器(如:STM、AFM和光学扫描干涉仪等)的发展以及计算机运算能力、控制技术的提高;另一方面是由于尖端技术、国防工业和精密工程等对零件的表面质量提出了越来越高的要求[2]。

最近,国内外在表征和研究表面粗糙度等方面越来越多地使用分形几何理论这一有力的数学工具。

研究表明很多种机加工表面呈现出随机性、多尺度性和自仿射性,即具有分形的基本特征,因而使用分形几何来研究表面形貌将是合理地、有效地。

确定分形的重要参数有分形维数D和特征长度A,它们可以衡量机加工表面轮廓的不规则性,理论上不随取样长度变化和仪器分辨率变化,并能反映表面形貌本质的特征,能够提供传统的表面粗糙度评定参数(如Ra、Ry、Rz等)所不能提供的信息。

美国TopoMetrix公司生产的扫描探针显微镜(SPM)软件体系中,已将分形维数作为评价表面微观形貌的参数之一[3~ 5]。

随着超光滑表面的粗糙度数值接近纳米级甚至埃级,不同测量方法的测量结果不一致性对表面特征的评价影响越来越大。

为此,美国国家标准和技术研究院制作了一组尺寸范围从29nm一152um的标准台阶高度样块,其‘标准’值取决于本身的实际尺寸.另外还建立了一组高精度标准样块,其尺寸用三种不同的方法校准,如相移干涉显微镜、校准原子力显微镜(C 一AFM)和高分辨力的触针式仪器。

如果用这些不同的方法测量台阶高度的精确值,能取得好的一致性,则样块台阶高度将作为精密校准的基准[6][7]。

1.3本文的主要内容表面粗糙度是指零件表面上具有较小间距和微小峰谷所组成的微观几何形状特征,它是评定机器和机械零件量的重要指标之一,是机械零件的生产、加工和验收过程中一项必不可少的质量标准。

表面粗糙度的基本参数有最大粗糙度Ry,十点平均粗糙度(RzJIS),算术平均粗糙度Ra。

水平表面粗糙度的检查办法有样板比较法,光切法,干涉显微镜法,光学触针法,并介绍了每种方法的检测原理,结果的分析。

最后文章介绍了样板比较法在检测铸铁表面粗糙度的应用以及光切法在动态表面粗糙度检测中的应用。

第二章粗糙度简介2.1表面粗糙度概念表面粗糙度[8]是指零件表面上具有较小间距和微小峰谷所组成的微观几何形状特征。

它主要是由机械加工形成的(表面粗糙度、表面波纹度、表面缺陷、表面几何形状),直接影响机械零件的配合性质,表面的耐磨性、抗腐蚀性、疲劳强度、密封性、导热性及使用寿命[9]。

因此,表面粗糙度是评定机器和机械零件量的重要指标之一,是机械零件的生产、加工和验收过程中一项必不可少的质量标准。

2.2表面粗糙度产生原因在加工过程中,由于刀具与制件表面之间的摩擦、切削或压制时的塑性变形,以及工艺系统中高频振动等因素的作用,使被加工表面产生微观几何变形[10]。

2.3粗糙度基本参数2.3.1最大粗糙度Ry从粗曲线上沿平均线方向选取基准长度“ℓ”, 在这部分中的最高峰高度与最低谷深度的和以微米表示的值如图2-1, Ry 为:Ry = Rp + Rv式(2-1)2.3.2十点平均粗糙度(RzJIS)从粗曲线上沿平均线方向选取一段基准长度“ℓ”,在此长度中,分别算图2-1 Rp ,Rv 的值出5个最高峰的平均值Yp 和5个最低谷的平均值Yv 。

然后相加,以微米表示,就得到Rz 值:(12345)(12345)5Yp Yp Yp Yp Yp Yv Yv Yv Yv Yv Rz +++++++++= 式(2-2)图2-2 Yp ,Yv 示意图如图2-2,Yp1,Yp2,Yp3,Yp4,Yp5:在基准长度“ℓ”内的5个最高峰到中心线距离的和。