DFACB012-2010 汽车金属冲压件的未注公差尺寸的极限偏差

- 格式:pdf

- 大小:267.35 KB

- 文档页数:10

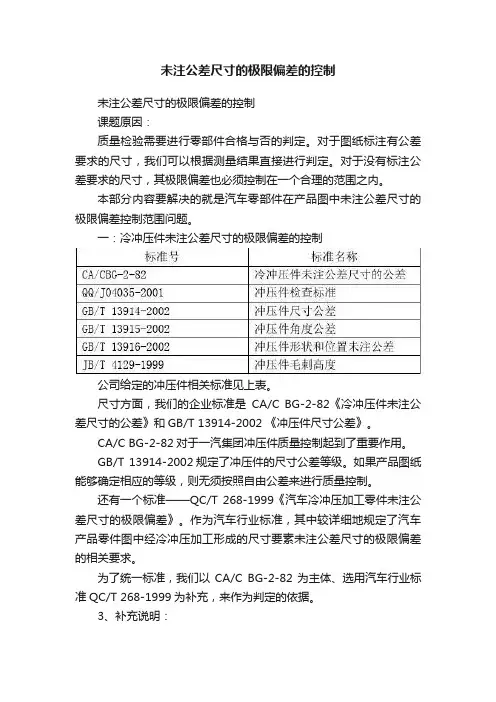

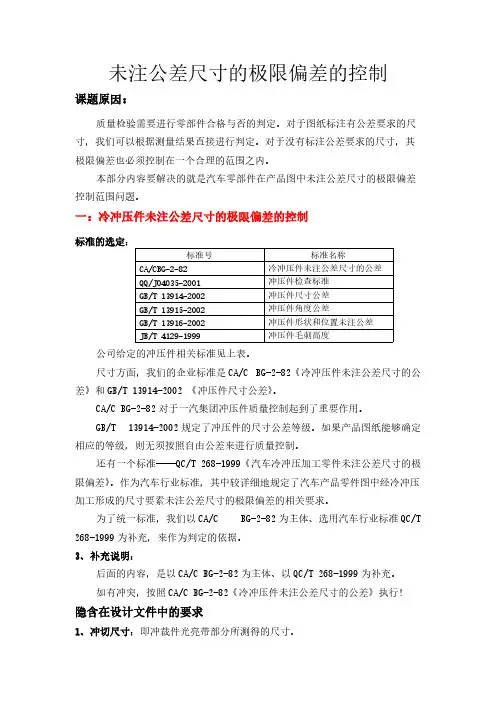

未注公差尺寸的极限偏差的控制未注公差尺寸的极限偏差的控制课题原因:质量检验需要进行零部件合格与否的判定。

对于图纸标注有公差要求的尺寸,我们可以根据测量结果直接进行判定。

对于没有标注公差要求的尺寸,其极限偏差也必须控制在一个合理的范围之内。

本部分内容要解决的就是汽车零部件在产品图中未注公差尺寸的极限偏差控制范围问题。

一:冷冲压件未注公差尺寸的极限偏差的控制公司给定的冲压件相关标准见上表。

尺寸方面,我们的企业标准是CA/C BG-2-82《冷冲压件未注公差尺寸的公差》和GB/T 13914-2002 《冲压件尺寸公差》。

CA/C BG-2-82对于一汽集团冲压件质量控制起到了重要作用。

GB/T 13914-2002规定了冲压件的尺寸公差等级。

如果产品图纸能够确定相应的等级,则无须按照自由公差来进行质量控制。

还有一个标准——QC/T 268-1999《汽车冷冲压加工零件未注公差尺寸的极限偏差》。

作为汽车行业标准,其中较详细地规定了汽车产品零件图中经冷冲压加工形成的尺寸要素未注公差尺寸的极限偏差的相关要求。

为了统一标准,我们以CA/C BG-2-82为主体、选用汽车行业标准QC/T 268-1999为补充,来作为判定的依据。

3、补充说明:后面的内容,是以CA/C BG-2-82为主体、以QC/T 268-1999为补充。

如有冲突,按照CA/C BG-2-82《冷冲压件未注公差尺寸的公差》执行!隐含在设计文件中的要求1、冲切尺寸:即冲裁件光亮带部分所测得的尺寸。

冲裁(冲孔、落料或修边)的冲压件,在图纸上给出的基本尺寸系指孔的最小尺寸l (在凸模一面)和外廓的最大尺寸L 1(在凹模一面)。

2、光亮带和断裂带的尺寸差对于冲压件的光亮带和断裂带的尺寸差,即 l 1-l 和 L 1-L ,不应超过制件厚度的30% 。

3、减薄和增厚减薄:冲压件成型拉延件允许有局部的减薄,其值为图纸规定的零件最小厚度的20%。

增厚:深拉延件在压紧区允许增厚,其值为图纸规定零件最大厚度的20% 。

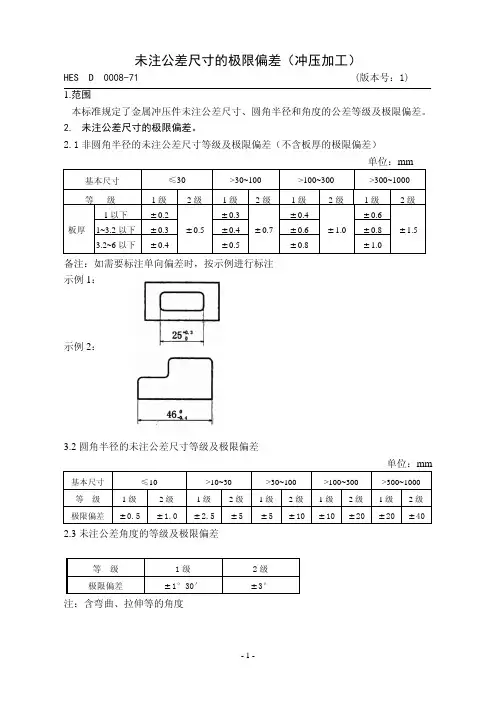

未注公差尺寸的极限偏差(冲压加工)HES D 0008-71 (版本号:1) 1.范围本标准规定了金属冲压件未注公差尺寸、圆角半径和角度的公差等级及极限偏差。

2. 未注公差尺寸的极限偏差。

2.1非圆角半径的未注公差尺寸等级及极限偏差(不含板厚的极限偏差)单位:mm基本尺寸 ≤30 >30~100 >100~300 >300~1000 等 级1级 2级1级2级1级2级1级 2级1以下&0.2 &0.3&0.4&0.61~3.2以下&0.3 &0.4&0.6&0.8 板厚 3.2~6以下&0.4&0.5 &0.5&0.7&0.8&1.0&1.0&1.5备注:如需要标注单向偏差时,按示例进行标注 示例1:示例2:3.2圆角半径的未注公差尺寸等级及极限偏差单位:mm基本尺寸 ≤10 >10~30 >30~100 >100~300 >300~1000等 级 1级2级1级2级1级2级1级2级1级2级极限偏差&0.5 &1.0 &2.5&5 &5 &10&10&20 &20 &402.3未注公差角度的等级及极限偏差等 级 1级 2级 极限偏差&1°30′&3°注:含弯曲、拉伸等的角度未注公差尺寸的极限偏差(塑料加工)HES D 0007-70(版本号:1)1.范围本标准规定了塑料制品未注公差尺寸、公差角度及拔模斜度公差的极限偏差。

2.未注公差尺寸的根限偏差单位:mm 基本尺寸 .>1~10 >10~30 >30~100>100~200>200~400 >400~800 1级&0.1 &0.25 &0.5 &0.75 &1 &1.5 公差等级(圆角尺寸除外) 2级&0.2 &0.5 &1 &1.5 &2 &3圆角尺寸的公1级&0.5 &2.5 &5 &10 &10 &40差等级2级&0.5 &5 &10 &20 &40 &80 3.未注公差角度的极限偏差1级&1°30′2级&3°4.未注拔模斜度公差的极限偏差1级1/50(≈1°9′)以下2级1/25(≈2°17′)以下5.注意事项:以下情况,原则上选用2级z注塑成形品中,材料为PVC(F)聚乙烯、聚丙烯的情况z所有的挤压成形品6.尺寸测量的条件1)尺寸测量需在成形5小时后,并且在2)的标准状态中放置1小时以上。

汽车焊接加工零件未注公差尺寸的极限偏差汽车焊接加工零件未注公差尺寸的极限偏差1主题内容的适用范围本标准规定了汽车零部件中受焊接工艺影响的未注公差尺寸的极限偏差。

本标准适用于经焊接加工后形成的未注公差尺寸和角度的极限偏差。

本标准不适用于按主模型检査的焊装尺寸和焊缝尺寸。

2焊接加工未注公差尺寸的极限偏差2. 1线性尺寸未注公差的极限按图1、表1规定。

麦I极限備龙$饥N寸A 级B 级-〜18>18—30 土^1.05> 30〜^0 ±0.30 土丁.25> 50~ 80 土0.95 ±1.50> 80—120 ±1 .10 ±25>120—180 ±1.25 ±2.00沁的〜±1,46 ± 2.30>250*-3-1 5 土1.6C ±2工0:>3“〜4叫±2.85极叹偏差•1木尺寸• ■ A 级 B 级>400—600 ±2^0 ±3J5>500-630 七2.刘J-3.50:>6眺〜800 士2,50 ±4.00>800—1000 ±2.80 土4.50>1000—1250 ±33 ±5.25:>1250—1600 屮3」0 ±6#25>1600-200(? ±4>60 ±7,50;>2000—25OG :M 土 5>2500—^150 土6“3±•10.5六比址生产方式的炸接件取A级公差,小社垦单井住产的焊娄件収B级公芒:「2. 2角度未注公差的极限偏差按图2、表2规定。

基淮点r A短朕肛!大于;30 120 dOO 1DOO (mm> 至30 400 丄000±广訶土工±4亍±3& ±20r 注:根据测量需要可将角度公差转换为线性值e进行测量。

中华人民共和国汽车行业标准汽车铸造零件 QC/T 269一1999未注公差尺寸的极限偏差代替 ZB T04 006.4一891 主题内容与适用范围本标准规定了汽车产品零件图中经铸造加工形成的尺寸要素未注公差尺寸的极限偏差。

本标准适用于砂型铸造、金属型、低压铸造、熔模铸造、压力铸造的汽车产品零件图的未注公差尺寸的极限偏差。

2 引用标准GB/T 6414 铸件尺寸公差3 术语铸件最大轮廓尺寸(简称最大尺寸):指包容零件几何形体的最大尺寸。

4 铸件未注公差尺寸的极限偏差4.1 砂型铸造未注公差尺寸的极限偏差按表1规定。

4.2 金属型及低压铸造未注公差尺寸的极限偏差按表2规定。

4.3 熔模铸造未注公差尺寸的极限偏差按表3规定。

4.4 压力铸造未注公差尺寸的极限偏差按表4规定。

4.5 图样上未注明的错箱值必须在铸件的尺寸公差之内。

表 1表 2mm基本尺寸大于1016254063100160250400630100016002500 至 10 16 25 40 63 100 160 250 400 630 1000 1600 2500 4000 极限偏差最大尺寸≤250最大尺寸>250(CT8)(CT9) ±0.75 ±0.50 ±0.80 ±0.55 ±0.85 ±0.60 ±0.90 ±0.65 ±1.00 ±0.70 ±1.10 ±0.80 ±1.25 ±0.90 ±1.40 ±1.00 ±1.60 ±1.80 ±2.00±2.30 ±2.70 ±3.10 注:铸件的标准公差按GB/T 6414分为16级:CT1、CT2……CT16。

表 3mm基本尺寸大于至极限偏差最大尺寸≤80 最大尺寸>80铸钢、球墨铸铁、有色金铸钢、球墨铸铁(CT7)属(CT6)0 3 6 10 16 25 40 63 100 160 250 400 630 10003 6 10 16 25 40 63 100 160 250 400 630 1000 1600±0.20 ±0.24 ±0.26 ±0.27 ±0.29 ±0.32 ±0.35 ±0.39±0.28 ±0.32 ±0.37 ±0.39 ±0.41 ±0.45 ±0.50 ±0.55 ±0.60 ±0.70 ±0.80 ±0.90 ±1.00±1.10表 4mm基本尺寸大于 0 3 6 10 18 25 40 63 100 160 250 400 630至 3 6 10 18 25 40 63 100 160 250 400 630 1000极限偏差轻金属合金及锌合金铜合金(CT7)(CT6) ±0.20 ±0.28±0.24 ±0.32±0.26 ±0.37±0.27 ±0.39±0.29 ±0.41±0.32 ±0.45±0.35 ±0.50±0.39 ±0.55±0.44 ±0.60±0.50 ±0.70±0.55 ±0.80±0.60 ±0.90±0.70 ±1.00附加说明:本标准由国家机械工业局提出。

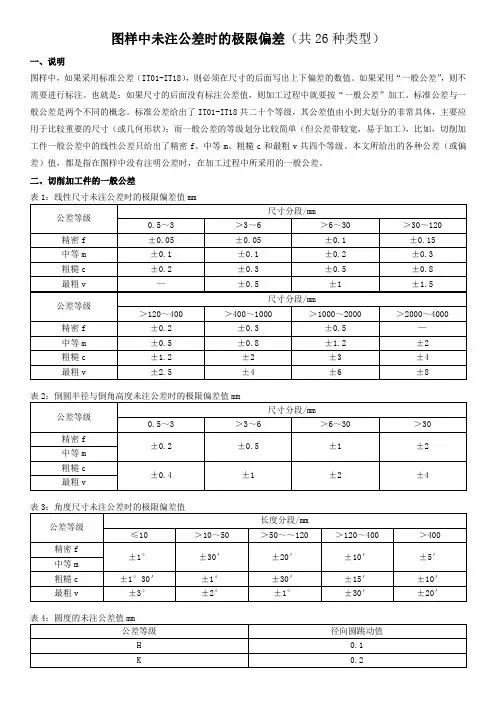

图样中未注公差时的极限偏差(共26种类型)

一、说明

图样中,如果采用标准公差(IT01-IT18),则必须在尺寸的后面写出上下偏差的数值。

如果采用“一般公差”,则不需要进行标注。

也就是:如果尺寸的后面没有标注公差值,则加工过程中就要按“一般公差”加工。

标准公差与一般公差是两个不同的概念。

标准公差给出了IT01-IT18共二十个等级,其公差值由小到大划分的非常具体,主要应用于比较重要的尺寸(或几何形状);而一般公差的等级划分比较简单(但公差带较宽,易于加工),比如,切削加工件一般公差中的线性公差只给出了精密f、中等m、粗糙c和最粗v共四个等级。

本文所给出的各种公差(或偏差)值,都是指在图样中没有注明公差时,在加工过程中所采用的一般公差。

二、切削加工件的一般公差

三、冲压件的一般公差

3.1平面冲压件

3.2变形冲压件

四、焊接件的一般公差

五、塑料件的一般公差

表4:弯曲和粘贴形成的角度尺寸的极限偏差。

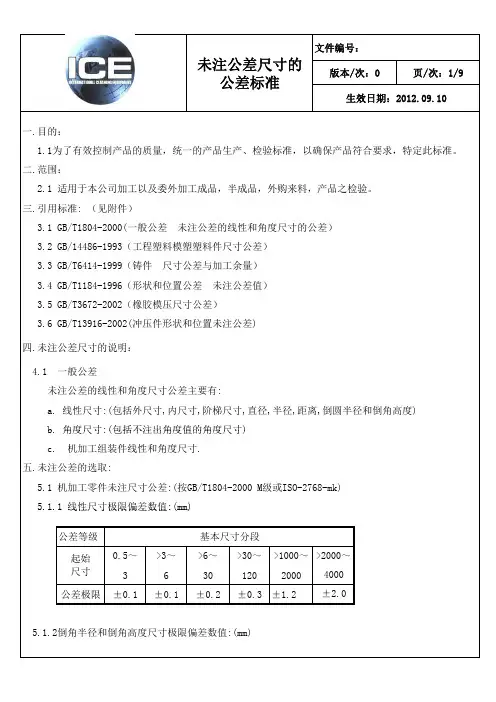

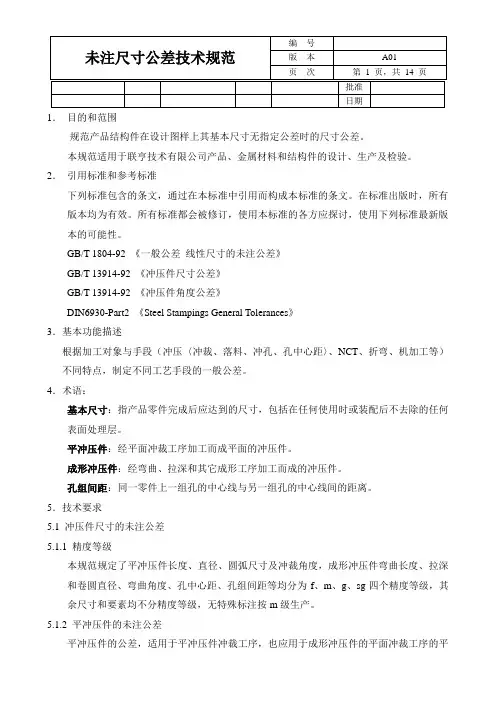

1.目的和范围规范产品结构件在设计图样上其基本尺寸无指定公差时的尺寸公差。

本规范适用于联亨技术有限公司产品、金属材料和结构件的设计、生产及检验。

2.引用标准和参考标准下列标准包含的条文,通过在本标准中引用而构成本标准的条文。

在标准出版时,所有版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨,使用下列标准最新版本的可能性。

GB/T 1804-92 《一般公差线性尺寸的未注公差》GB/T 13914-92 《冲压件尺寸公差》GB/T 13914-92 《冲压件角度公差》DIN6930-Part2 《Steel Stampings General Tolerances》3.基本功能描述根据加工对象与手段(冲压〈冲裁、落料、冲孔、孔中心距〉、NCT、折弯、机加工等)不同特点,制定不同工艺手段的一般公差。

4.术语:基本尺寸:指产品零件完成后应达到的尺寸,包括在任何使用时或装配后不去除的任何表面处理层。

平冲压件:经平面冲裁工序加工而成平面的冲压件。

成形冲压件:经弯曲、拉深和其它成形工序加工而成的冲压件。

孔组间距:同一零件上一组孔的中心线与另一组孔的中心线间的距离。

5.技术要求5.1 冲压件尺寸的未注公差5.1.1 精度等级本规范规定了平冲压件长度、直径、圆弧尺寸及冲裁角度,成形冲压件弯曲长度、拉深和卷圆直径、弯曲角度、孔中心距、孔组间距等均分为f、m、g、sg四个精度等级,其余尺寸和要素均不分精度等级,无特殊标注按m级生产。

5.1.2 平冲压件的未注公差平冲压件的公差,适用于平冲压件冲裁工序,也应用于成形冲压件的平面冲裁工序的平面尺寸。

5.1.2.1 平冲压件长度L、直径D、d尺寸(图1)的极限偏差按表1规定。

无特殊标注按m级生产。

表1 平冲压件长度L、直径D、d尺寸的极限偏差(单位:mm)5.1.2.2 冲裁圆弧半径R的极限偏差按表2规定。

表2. 冲裁圆弧半径R的极限偏差(单位:mm)5.1.2.3 用带料、扁钢、角钢等型材冲孔边距(图2)的极限偏差,按表3规定。

Q/CAF01车身钣金件未注尺寸公差一汽轿车股份有限公司产品部 发布Q/CAF01 0300 P-42-2008前言为保证冲压、折弯或拉伸工艺制造的汽车金属零件及其焊接总成的加工精度及其经济性,规范尺寸公差,特制定本标准。

本标准由一汽轿车股份有限公司产品部提出并归口。

本标准由一汽轿车股份有限公司产品部负责起草。

本标准主要起草人:籍龙慧I冲压件未注尺寸公差标准1范围本标准规定了通过冲压、折弯或拉伸工艺制造的汽车金属零件的通用尺寸公差。

本标准同时还包含在上述零件之间焊接成的总成以及上述零件与焊接螺母、焊接螺栓等焊接成的总成的通用公差。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款,其最新版本适用于本标准。

Q/CAF01 0300 P-43-2008 焊接螺栓的焊接质量3定义3.1 孔的直径:如图1,直径d。

3.2 孔位偏差:如图1,B与B′之间的偏移量(理论孔心与实际孔心之间的距离)。

3.3A:主定位孔的孔心B:制图上的孔心B′:实际孔心图13.4 修边线:如图2所示,线D。

3.5 翻边宽度:如图2所示,宽度E。

图23.6 焊接面的搭接深度:如图3所示,深度F。

3.7 焊接面的搭接位置:如图3所示。

搭接位置G。

3.8 焊接面:如图3和图4所示,表面H。

图3 图43.9 螺母或螺栓的位置偏差:如图5所示,I与I',J与J'之间的偏移量。

3.10螺母或螺栓的间距:如图5所示,I与J间的距离。

I -J:理论间距I′—J′:实际间距图53.11冲压件:通过冲床和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件的成形加工方法,得到的工件就是冲压件。

4通用尺寸公差通用尺寸公差应按照表1执行。

4.1 如果在中间尺寸与最终尺寸之间应用通用尺寸公差有重叠,优先在最终尺寸上应用该标准。

4.2 焊接头部在支撑面上的焊接螺栓的焊接位置公差见Q/CAF01 0300 P-41-2008表1单位: 毫米注释:○1图纸上没有注明的间隙孔,应按照装配孔的位置公差标准执行。

1 目的对冲压件检验的方法、频次、项目和合格标准作出规定。

2 适用范围本规程适用于所有冲压件的检验。

3 抽样依据3.1 除非有特别说明,抽样依据按《抽样检验计划》规定的要求进行。

3.2 若客户有要求时,则依客户的要求抽样检验。

3.3 其它未列入的项目有必要时参照国家或行业标准执行。

4 检验设备及工具,塞规卷尺、卡尺、3M胶带、盐雾试验箱、ROHS测试仪,高度规6 检验条件6.1所有检验均应在正常照明光源为40W荧光灯(相当于80-120LUX光照),裸眼或矫正视力在1.0以上,并模拟最终使用条件下进行。

检测过程中不使用放大镜,所检验表面和人眼取正常观察角度±45º角内,距离300mm。

A级面在检测时应转动,以获得最大反光效果。

B级面和C级面在检测期间不必转动。

6.2 A级面停留15秒,B级面停留10秒,C级面停留5秒。

6.3抽验水准(AQL):不合格(缺陷)类别严重主要一般缺陷类别代码 A B CAQL 0 1.5 2.57 检查项目外观检查、结构尺寸检查、材质检查、特定试验(包括盐雾试验、附着力试验等)、包装检查。

8 判定条件8.1所有的机构、功能要求以图面为准,关于机构尺寸公差如图面未直接于尺寸后标注其公差,则本公司孔的尺寸公差以±0.10mm管制,其他尺寸以±0.20mm进行管制,除非客戶有更为严格或特別要求。

QE人員可视需要在SIP制定時缩小其公差,以利于生产管制,如丽辰公司供货商的产品有因SIP缩小公差管制的问题被判拒收,且可证实是丽辰公司事前未有通知厂商時,当批可以尽量吸收的原则协调处理,但供货商必须于下批改善。

8.2产品因为工艺的特性或设计结构的影响,而存在固有外观缺失(如冲压模具痕;电镀白斑、水紋,这类缺失通常以样品为基准進行判定,但其限度样品的建立需充分遵照本准则之要求,当未有建立样品時也可根据本标准進行判定。

8.3本指导准則已有定义而SIP另有规定的则以SIP之规格为准;本准则如与客戶标准有冲突時,以客戶之标准为准。

冲压件的缺陷及检验标准第一篇:冲压件的缺陷及检验标准冲压件的缺陷及检验标准1、目的本标准旨在明确制造过程中对各种冲压件质量的描述、检验方法、判定标准、及对冲压件固有缺陷记录和使用标准,为制造过程质量检验提供依据。

2、范围本标准适用于乘用车制造事业部职责范围内生产的冲压件半成品和成品。

3、术语 3.1 关键冲压件对整车的结构、装配、生产工艺、使用性能、安全等方面有重要影响的冲压件。

将这一类冲压件作为过程质量的关键环节去加以控制,列为关键冲压件。

3.2 固有缺陷针对前期产品开发过程中,因技术、工装及设计等原因导致的冲压件存在一些工艺上无法彻底整改的缺陷。

制造过程对这些缺陷进行固化和稳定。

4、冲压件质量检验标准制定原则一个车身上的冲压件繁多,但每个冲压件的质量要求是不一样的。

为了在提高整车质量的同时要充分考虑到生产技术条件和质量成本等因素,以便能够充分提高整车生产的综合效能。

因次,制定冲压件的质量检验标准需要结合生产工艺技术条件和车身的使用性能等要求,对不同类别的冲压件制定相应的质量标准。

4.1 根据冲压件在车身上功能尺寸等作用分为:关键件和非关键件。

4.2 根据冲压件在车身上的位置不同及客户的可视程度分为:A、B、C、D 四个区域。

4.3 根据冲压件上孔在车身装配及工艺要求分为:一般孔、定位孔、装配孔。

4.4 根据冲压件上料边在车身焊接、压合等工艺要求分为:一般料边、压合料边、焊接料边。

5、冲压件在整车上分区定义 5.1(A 区)车身腰线装饰条或防擦条的下边线、前翼后翼轮罩边线等以上部位,不包括当车身前后风挡玻璃上边缘的顶盖和天窗区域。

5.2(B 区)车身腰线装饰条或防擦条的下边线、前翼后翼轮罩边线等以下部位。

车身前后风挡玻璃上边缘的顶盖和天窗区域。

5.3(C 区)打开车门上车时能看到的部位;坐在司机或乘客座位上,关上车门后能看得见的部位;车身发动机盖、行李盖打开后看得见区域;天窗窗框,油箱加注孔入口等其他区域。

编制说明:本标准收集了切削、铸造、焊接、冲压、塑料模塑件的零部件未注公差尺寸的极限偏差标准。

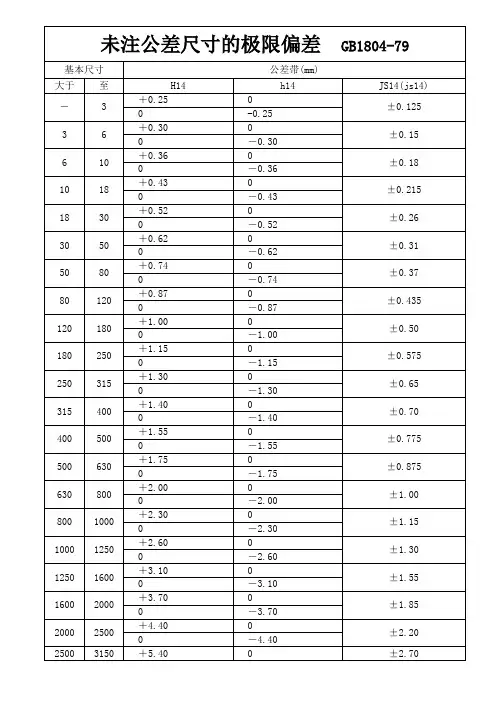

检验员检验时,图纸中有明确尺寸公差要求的,按图注要求执行;图中无尺寸公差要求的,按本12车、铣、刨、磨、钻的线性尺寸未注公差按IT14级标准公差值。

轴类零件等被包容表面尺寸为负偏差,孔类零件等包容表面尺寸为正偏差,长度及中心距等暴露表面尺寸为±1/2IT。

切削加工线性尺寸未注公差值表1.2注:对于不同直径孔的中心距极限偏差,d按直径的算术平均值确定。

2.3与不同零件连接的孔间距的极限偏差按图1.2表1.3规定(单位:mm)。

表1.32.4未注公差尺寸的倒角(B、H)和圆角半径(R)的极限偏差按表1.4规定(单位:mm)。

表1.42.3钢模锻造非孔轴类尺寸未注公差尺寸的极限偏差按表2.3规定(单位:mm)。

表2.3三、铸造零件未注公差尺寸的极限偏差1、适用范围:本标准适用于砂型铸造、金属型、低压铸造、熔模铸造、压力铸造的零件的未注公差尺寸的极限偏差。

2、铸件未注公差尺寸的极限偏差2.1砂型铸造未注公差尺寸的极限偏差按表3.1的规定(单位:mm)。

表3.12.4压力铸造未注公差尺寸的极限偏差按表3.4规定(单位:mm)。

表3.4表4.11.2未注公差冲裁圆角半径的极限偏差按表5.2规定(单位:mm)。

表5.21.4未注公差弯曲角度的极限偏差按表5.4规定(单位:mm)。

表5.4表5.62.3圆度未注公差圆度未注公差值应不大于尺寸公差值。

2.4圆柱度未注公差圆柱度未注公差由其圆度、素线的直线度未注公差值和要素的尺寸公差分别控制。

2.5平行度未注公差平行度未注公差由平行要素的平面度或直线度的未注公差值和平行要素间的尺寸公差分别控制。

2.6垂直度、倾斜度未注公差垂直度、倾斜度未注公差由角度公差和直线度未注公差值分别控制。

使用说明:a、b、c、3、4、翻边高度、加强筋、加强窝高度的的极限偏差翻边高度h(图3)、加强筋、加强窝高度h1(图4)的极限偏差按表7规定。

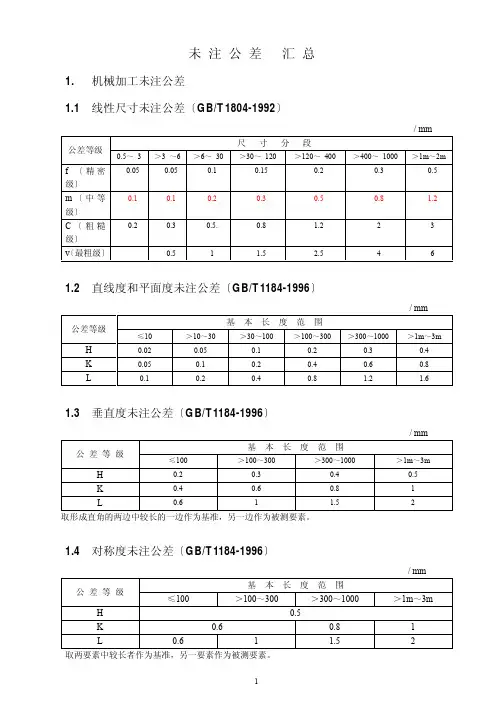

未注尺寸公差按GB/T1804-m线性尺寸的极限偏差数值(GB/T1804-2000)(mm)公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30~120 >120~400 >400~1000 >1000~2000 精密 f ±0.05 ±0.05 ±0.1 ±0.15 ±0.2 ±0.3 ±0.5中等 m ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2粗糙 e ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 ±3最粗 v -- ±0.5 ±1 ±1.5 ±2.5 ±4 ±6倒圆半径和倒角高度尺寸的极限偏差(GB/T1804-2000) mm公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30精密 f ±0.2 ±0.5 ±1 ±2中等 m粗糙 e ±0.4 ±1 ±2 ±4最粗 v角度尺寸的极限偏差数值(GB/T1804-2000)公差等级基本尺寸分段~10 >10~50 >50~120 >120~400 >400精密 f ±1o ±30′±20′±10′±5′中等 m粗糙 e ±1o30′±1o ±30′±20′±10′最粗 v ±3o ±2o ±1o ±30′±20′未注形位公差按GB/T1184-K直线度和平面度未注公差值(GB/T1184-1996)(mm) :公差等级基本长度范围≤10 >10~30 >30~100 >100~300 >300~1000 >1000~3000H 0.03 0.05 0.1 0.2 0.3 0.4K 0.05 0.1 0.2 0.4 0.6 0.8L 0.1 0.2 0.4 0.8 1.2 1.6垂直度未注公差值(GB/T1184-1996)(mm)公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000 7H 0.2 0.3 0.4 0.5K 0.4 0.6 0.8 1 ,L 0.4 1 1.5 2对称度未注公差值(GB/T1184-1996)(mm)公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000H 0.5K 0.6 0.8 1 8L 0.6 1 1.5 2圆跳动的未注公差值(GB/T1184-1996)(mm)公差等级圆跳动公差值H 0.1K 0.2L 0.33.表面粗糙度零件的表面都应该注明粗糙度的等级。