板形的概念和分类

- 格式:ppt

- 大小:26.00 KB

- 文档页数:22

板形理论基础孙蓟泉北京科技大学板形研究的意义随着汽车、机械行业的发展,热轧带钢用户对热轧带钢的尺寸精度和组织性能提出了更高的要求;热轧板形直接影响冷轧板形质量;后步工序常要求有微小浪形,如罩式退火炉希望来料为微双边浪的板形状态,而有些厂家的连续退火希望对应微中浪的应力状态;板形影响到镀锌层厚度的均匀性,为保证质量要求板形误差越小越好;从后续深加工上看,需要板形优良,如板形好坏影响板材的深冲性能等,如汽车板、家电板等。

带钢横截面轮廓楔形h e1-h e2中心凸度C h =h c -(h e1+h e2)/2 边部减薄h e1-h e3比例凸度C p =C h /h c *100%局部高点和局部低点h e1h e2h e4h e3h c板形及其度量板形所谓板形直观地说是指板材的翘曲程度;其实质是指带钢内部残余应力的分布。

板形不良:带钢中存在残余内应力称为板形不良。

潜在板形不良:带钢中存在残余内应力,但不足以引起带钢翘曲,称为潜在板形不良。

表观板形不良:带钢中存在残余内应力足够大,以致引起带钢翘曲,则称为表观的板形不良。

平直度热轧成品带钢平直度一般指边浪和中浪,并以二次浪为主要控制指标,对于宽度大而厚度很薄的情况才要适当考虑四次浪a-侧弯;b-中浪;c-边浪;d-小边浪;e-小中浪;f-小偏浪带钢的应力分布承载辊缝轧件残力应力 理论分布板形仪显示 应力分布生成浪形双侧边浪中浪四分之一浪边中复合浪单侧边浪+σ0 -σ-σ 0 +σ板形的度量板形度量的目的:定量地表示板形,既是生产中衡量板形质量的需要,也是研究板形问题和实现板形自动控制的前提条件。

因此,人们依据各自不同的研究角度及不同的板形控制思想,采取不同的方式定量地描述板形。

¾相对长度差表示法¾波形表示法¾张力差表示法¾带材断面形状的多项式表示法¾厚度相对变化量差表示法相对长度差表示的板形翘曲带钢(a)及其分割(b)R VaL VLΔLb这是一种比较简单的表示板形的方法,就是取横向上不同点的相对延伸差D L /L 来表示板形。

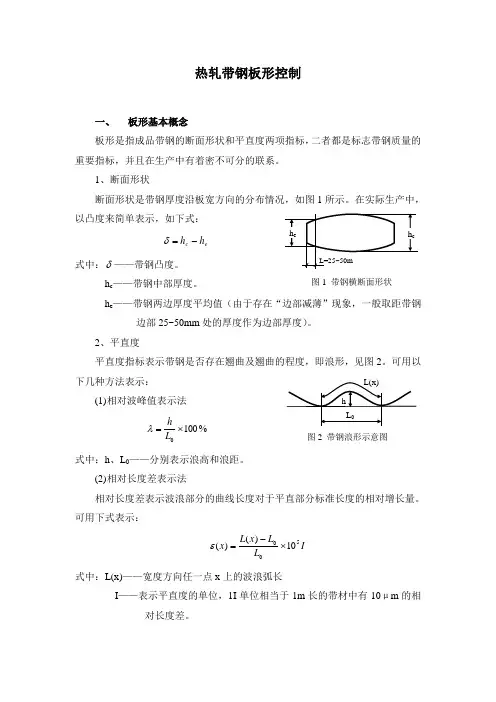

热轧带钢板形控制一、 板形基本概念板形是指成品带钢的断面形状和平直度两项指标,二者都是标志带钢质量的重要指标,并且在生产中有着密不可分的联系。

1、断面形状断面形状是带钢厚度沿板宽方向的分布情况,如图1所示。

在实际生产中,以凸度来简单表示,如下式:e c h h -=δ式中:δ——带钢凸度。

h c ——带钢中部厚度。

h e ——带钢两边厚度平均值(由于存在“边部减薄”现象,一般取距带钢边部25~50mm 处的厚度作为边部厚度)。

2、平直度平直度指标表示带钢是否存在翘曲及翘曲的程度,即浪形,见图2。

可用以下几种方法表示:(1) 相对波峰值表示法%1000⨯=L hλ式中:h 、L 0——分别表示浪高和浪距。

(2) 相对长度差表示法相对长度差表示波浪部分的曲线长度对于平直部分标准长度的相对增长量。

可用下式表示:I L L x L x 5010)()(⨯-=ε 式中:L(x)——宽度方向任一点x 上的波浪弧长I ——表示平直度的单位,1I 单位相当于1m 长的带材中有10μm 的相对长度差。

图1 带钢横断面形状图2 带钢浪形示意图另外,还有张力差表示法、向量表示法和带钢断面的多项式表示法等。

二、 板形控制原理 1、凸度控制在带钢轧制过程中,其断面形状最终将取决于两工作辊间的辊缝形状。

因为辊缝形状由工作辊辊型曲线决定,所以,凡是影响工作辊辊型曲线形状的因素都会改变带钢的断面形状。

影响带钢凸度的因素有:(1) 工作辊原始凸度; (2) 工作辊热凸度; (3) 工作辊磨损凸度;(4) 工作辊在轧制力及弯辊力作用下产生的弯曲挠度;(5) 工作辊在不均匀分布的轧制力作用下沿板宽方向产生的弹性压扁。

控制带钢凸度(即控制工作辊辊缝形状)的方法因轧机的技术装备水平不同而不同。

(1) 以原始辊型设计为基础,合理地编制轧制规程。

通过合理分配各架轧机的负荷,来补偿因轧辊热凸度、磨损凸度和弹性变形而带来的辊缝形状的改变。

冷轧铝板带材生产的板形控制 Ξ胥福顺1,李 全1,杨 钢2,杨 鹏1(1.云南铝业股份有限公司,云南 昆明 650502,2.云南冶金集团总公司,云南 昆明 650051) 摘 要:阐述了冷轧板形的定义和控制方法,研究了铝铸轧坯料板形、轧制油、轧辊粗度、道次加工率的分配、张力分配、弯辊控制、热凸度等因素对冷板板形的影响机理和相应的控制方法,通过控制达到改善冷轧板形的目的。

关键词:冷轧铝板;板形;影响因素;控制方法中图分类号:TG33518 文献标识码:A 文章编号:1006-0308(2006)01-0053-03Plate Shape Control in Cold R olling of Aluminum SheetsX U Fu-shun1,LI Quan1,Y ANG G ang2,Y ANG Peng1(1.Y unnan Aluminium C o.Lte.,K unming,Y unnan650502,China2.Y unnan Metallurgy G roup C o.,K unming,Y unnan650051,China)ABSTRACT:The controlling methods and definition of plate shape of rolling alum inum are described.The in fluences of factors such as plate shape of blank,rolling oil,roughness of roller,distribute of process rate on rolling pass,tension distribution,roller bending,thermal crown and corresponding control methods are studied so as to im prove the plate shape.KE YWOR DS:cold rolling alum inum plate;plate shape;in fluential factors;control methods冷轧铝板带材是建筑装饰板、PS印刷版、制罐板、铝箔等的上游产品,其板形质量好坏直接影响产品的档次,影响使用效果,特别是一些要求较高的行业,如PS印刷版、制罐板对板形质量的要求更严格,近年来铝板带应用范围的扩大和不断增强的质量需求对板形控制提出了更高的要求。

4板形控制4.1 板形的基本概念板形是指成品带钢断面形状和平直度两项指标,通常说的板形控制的实质是对承载辊缝的控制,断面形状和平直度是两项独立存在的指标,但相互存在着密切关系。

板形可以分为视在板形和潜在板形两类。

所谓的视在板形是指在轧后状态下即可用肉眼辨别的板形;潜在板形是指在轧制后不能立即发现,而是在后部加工时才会暴露。

例如在有时从轧机出来的板子看起来并无浪瓢,但一经纵剪后,即出现旁弯和浪皱,于是便称这种轧后板材具有潜在板形缺陷。

图4-1给出了断面厚度分布的实例,轧出的板材断面呈鼓肚形,有时带楔形后者其他的不规则形状。

这种断面厚度差主要来自不均匀的工作辊缝。

如果不考虑轧件在脱离轧辊后所产生的弹性回复,则可认为实际的板材断面后度差即等于工作辊缝在板宽范围内的开口厚度。

从用户的角度看,最好是断面厚度等于零。

但是这在目前的技术条件下还不可能达到。

在以无张力轧制为其特征的中厚板热轧过程中,为保证轧件运动的稳定性,从而确保轧制操作稳定可靠,尚要求工作辊缝(因而也就是所轧出的成品断面)稍带鼓形。

断面形状实际上是厚度在板宽方向(设为x坐标)的分布规律可用一项多项式加以逼近。

h(x)=he+ax+bx2+cx3+dx4式中he——带钢边部厚度,但由于边部减薄(由轧辊压扁变形在板宽处存在着过渡区而造成的),一般取离实际带边40mm处的厚度为he。

其中一次项实际为楔形的反映,二次抛物线对称断面形状,对于宽而薄的板带亦可能存在三次和四次项,边部减薄一般可用正弦和余弦函数表示。

在实际控制中,为了简单,往往以其特征量——凸度为控制对象。

出口断面凸度式中He ——板带(宽度方向)中心的出口厚度。

δ=Hc-He为了确切表述断面形状,可以采用相对凸度CR=δ/h作为特征量考虑到测厚仪所测的实际厚度为he或hc,也可以用。

δ/he或δ/hc(见图4-2)平直度是指浪形、瓢曲或旁弯有无及存在的程度。

平直度和带钢在每个机架入口与出口的相对凸度是否匹配有关(见图4-3)。

板形控制四、板形控制板形包括带钢的板廓和带钢的平坦度。

板廓即带钢的凸度和楔形,表示带钢的横向厚度差用凸度和楔形表示。

平坦度包括带钢平直度、不对称度;带钢的浪形,用纵向带钢的延伸差值表示或用带钢的浪形高度表示;平直度表示带钢的综合对称浪形,不对称度表示带钢的不对称浪形。

带钢板形分类:1)理想板形是平坦的,内应力沿带钢宽度向上均匀分布;2)潜在板形是带钢内应力沿带钢宽度方向上不均匀分布,但其内部应力足以抵制带钢平直度的改变,当内应力释放后,带钢板形就会发生不规则的改变;3)表观板形是带钢内应力沿宽度方向上不均匀分布,同时其内部应力不足以抵制带钢平直度的改变,导致局部区域发生了翘曲变形。

1、影响板形的因素1.1 影响板形的因素很多、很复杂,主要有以下几方面:力学条件:带钢沿宽度方向的轧制压力、弯辊力、辊间接触压力几何条件:原始辊型、负荷辊型、热膨胀辊型、磨损辊型来料条件:来料板廓、轧件钢种特性、轧件厚度、轧件宽度、轧件温度、轧件长度等。

1.2 轧制过程中带钢的板形取决于负载下轧辊的凸度、金属的流动和带钢的原始板形:轧辊的空载凸度=轧辊原始辊型+轧辊热态凸度+轧辊磨损凸度轧辊的负载凸度=轧辊空载凸度+轧辊挠度+轧辊弹性压扁以上因素决定了轧机的辊缝形状,轧机的辊缝形状影响着带钢的板形,构成了板形数学模型的主要参数和控制因素。

通过制定原始辊型制度,控制弯辊和窜辊,来改善带钢的凸度和平直度。

1.3 板形不良的产生机理如果带钢的入口凸度和入口厚度的比值与带钢的出口凸度和出口厚度的比值相等,则轧出的带钢是平直的,带钢的平直度为零,即:当入口比值与出口比值不相等时,带钢边部纤维与中部纤维的延伸长度不相等,纤维间产生内应力;内应力在一定的范围内,只发生弹性变形;当纤维之间的内应力超出弹性范围,则纤维之间会产生塑性变形,产生中间浪或两边浪,造成板形不良。

板形控制就是消除带钢纤维内应力或控制在弹性范围内,使带钢的纵向纤维内应力值趋近于零,从而得到良好的凸度和平直度。

板形与板形控制基础知识目录一、概述 (2)1.1 板形的定义与特点 (3)1.2 板形的重要性及应用领域 (3)二、板形种类与结构 (4)2.1 常见板形种类 (5)2.2 板形结构特点 (6)2.3 不同板形的用途与选择 (7)三、板形控制基础 (8)3.1 板形控制概述 (10)3.2 板形控制原理 (11)3.3 板形控制方法分类 (12)四、板形控制技术与工艺 (13)4.1 原料选择与准备 (15)4.2 轧制技术与工艺 (16)4.3 热处理技术与工艺 (18)4.4 板形检测与调整技术 (19)五、板形控制实践中的注意事项 (20)5.1 安全操作规范 (21)5.2 设备维护与保养 (22)5.3 生产过程中的质量控制 (23)六、板形控制技术发展趋势与挑战 (25)6.1 国内外板形控制技术现状 (26)6.2 新型板形控制技术应用前景 (27)6.3 板形控制技术面临的挑战与机遇 (28)七、结语 (29)7.1 学习板形与板形控制的重要性 (30)7.2 未来展望与建议 (31)一、概述板形与板形控制基础知识是涉及材料加工、制造业等领域的重要概念。

在现代工业生产中,对于板材的形状、尺寸和表面质量的要求越来越高,掌握板形与板形控制基础知识对于提高产品质量、优化生产流程具有至关重要的意义。

即板材的形状和尺寸精度,直接影响到产品的使用性能和外观质量。

在金属板材加工过程中,由于原材料的不均匀性、加工过程中的热应力、机械应力等因素,往往会导致板形出现各种缺陷,如弯曲、扭曲、翘曲等。

对板形进行控制,是保证产品质量的关键环节。

板形控制则是通过一系列工艺措施和技术手段,对板材的加工过程进行调控,以达到预期的板形要求。

这涉及到材料科学、力学、工艺学等多个学科的知识。

在实际生产中,常见的板形控制方法包括热处理控制、机械矫直、辊压控制等。

了解板形与板形控制基础知识,可以帮助从业人员更好地理解生产过程中的各种问题,提高产品质量和生产效率。