双工件台系统的FMECA分析-曾纪栋

- 格式:pptx

- 大小:1.71 MB

- 文档页数:28

运用FMECA方法提高设计可靠性

龚德泉

【期刊名称】《上海航天》

【年(卷),期】1995(000)003

【摘要】论述用失效模式、影响、致命度分析(FMECA)法与提高产品质量的关系。

介绍开展FMECA工作的基本步骤和冗余设计的数学处理方法。

最后简要介绍由于开展了FMECA所取得的成绩。

【总页数】1页(P25)

【作者】龚德泉

【作者单位】无

【正文语种】中文

【中图分类】O213.2

【相关文献】

1.提高磨合期内钩锁提速道岔运用可靠性的方法 [J], 戴民权

2.提高计算机联锁系统运用可靠性的方法 [J], 张萍;赵阳

3.可靠性设计方法在自卸汽车设计中的运用 [J], 李玉生

4.综合运用可靠性工程统计分析方法和价值工程提高家用电器的可靠性 [J], 纪竹荪

5.运用六西格玛方法提高产品质量检验与评价的可靠性 [J], 万式甜

因版权原因,仅展示原文概要,查看原文内容请购买。

摘要基于模糊FMECA方法的水闸安全评价研究摘要目前水闸的安全评价常用的方法有灰色综合评价法,层次分析法和模糊综合评价法。

但这些方法都没有解决掌握病险不准确和安全性分类结果不明确的问题,因此本文提出了一种基于模糊FMECA方法的水闸安全评估方法。

本文在研究对比国内外水闸等水工建筑物安全评价成果的基础上,以已做过安全评价的墙缝排水闸为研究对象,采用将FMECA基本理论和模糊综合评估法结合起来使用的新方法,对水闸进行安全评价研究,具体的研究内容及成果如下:(1)研究了模糊综合评价方法和FMECA的基本原理,并结合FMECA和模糊综合评价方法,形成了一种新的评价方法——模糊综合FMECA方法。

该方法既克服了FMECA在的水闸评价中的存在的模糊性描述,评价指标难以量化的问题,又在一定的程度上优化了模糊综合评价法存在的指标权重确定主观性的缺点,该方法在水闸的安全评价上是可行的。

(2)依据FMECA的评价步骤,研究分析水闸的功能结构,子系统类别划分,归纳总结了目前水闸常见的故障模式,具体细化了风险优先度基本参数评分细则,使得水闸安全性分级确定的愈加合理清晰。

(3)分析整理搜集的墙缝排水闸资料,对其进行FMEA分析,为墙缝排水闸模糊FMECA故障模型建立提供了基础。

(4)以墙缝排水闸为例,采用模糊FMECA方法对其进行安全评价研究,不但定量分析确定了水闸子系统和子系统各故障模式的安全等级指标,还定量分析得出了水闸整体结构安全性指标来供辅助使用。

结果表明:模糊FMECA方法在水闸安全评价上是适用且有效的,使水闸安全类别的确定及故障模式的危害性程度确定有理有据,有助于下步除险加固工作的开展进行,对水闸的安全评价理论和实用方面也都有一定的意义。

关键词:水闸;FMECA;CA;模糊综合评价法;模糊FMECA法;安全评价ABSTRACTSTUDY ON SAFETY EV ALUATION OF SLUICESBASED ON FUZZY FMECA METHODABSTRACTAt present, the commonly used methods for sluice safety evaluation include grey comprehensive evaluation method, analytic hierarchy analysis method and fuzzy comprehensive evaluation method. However, these methods have not solved the problem of inaccurate grasp of the causes of the disease and the ambiguity of the safety classification results. In this paper, a sluice safety evaluation method based on fuzzy FMECA method is proposed.Based on the study of the safety evaluation results of hydraulic structures such as sluices at home and abroad, this paper takes the wall-slit drainage gates that have been used for safety evaluation as the research object, and adopts a new evaluation that combines FMECA and fuzzy comprehensive evaluation methods. In this way, the safety evaluation of the sluice is carried out. The specific research contents and results are as follows:(1) Study the fuzzy comprehensive evaluation method and the basic principle of FMECA, and combine FMECA and fuzzy comprehensive evaluation method to form a new evaluation method-fuzzy FMECA method. The method overcomes the ambiguous description of the existence of FMECA in the sluice evaluation, the problem that the evaluation index is difficult to quantify, and optimizes the disadvantage of the index weight of the fuzzy comprehensive evaluation method to determine the subjectivity to a certain extent. The safety assessment of the sluice is feasible.(2) According to the evaluation steps of FMECA, the functional structure of the sluice, the division of the subsystems, the common failure modes of the sluice are summarized, and the detailed rules of the basic parameters of the risk priority are detailed. This makes the determination of the safety rating of the sluice more reasonable and clear.(3) Analyze and collate the collected wall gap drainage gate data and perform FMEA analysis on it. This provides the basis for the establishment of the fuzzy FMECA fault model for the wall joint brake.(4) Taking the wall joint drainage gate as an example, the fuzzy FMECA method is used to evaluate the safety. Not only the quantitative analysis determines the safety level indicators of the failure modes of the water gate subsystem and subsystem, but also quantitatively determines the reliability of the overall sluice. Indicators are for auxiliary use. The results show that the fuzzy FMECA method is applicable and effective in the safety evaluation of sluice. This makes the determination of the safety category of the sluice and the degree of华北水利水电大学硕士学位论文hazard of the failure mode determined to be well-founded, which is conducive to the development of the next step of reinforcement and reinforcement, and also has certain significance for the safety evaluation theory and practical aspects of the sluice.KEY WORDS: Sluice;FMECA;CA;Fuzzy comprehensive evaluation;Fuzzy FMECA method;Safety evaluation目录目录摘要 (I)ABSTRACT (III)1 绪论 (1)1.1选题背景 (1)1.2国内外研究现状 (2)1.2.1水闸安全评价国内外研究现状 (2)1.2.2 FMECA理论国内外研究现状 (3)1.2.3 模糊综合评价法国内外研究现状 (3)1.3研究内容及思路 (4)2 模糊FMECA原理及应用 (7)2.1FMECA基本原理 (7)2.1.1 FMECA方法现状 (7)2.1.2 FMECA概述 (7)2.1.3 故障模式影响分析(FMEA) (8)2.1.4 危害性分析(CA) (10)2.1.5 FMECA评价 (11)2.1.6 FMECA方法及其存在的问题 (12)2.2模糊FMECA (13)2.2.1 模糊FMECA的基本原理 (13)2.2.2模糊FMECA的模型和步骤 (13)2.2.3模糊向量清晰化 (15)2.3模糊FMECA辅助理论(层次分析法) (16)2.3.1层次分析法原理 (16)2.3.2层次分析法步骤 (16)2.4 本章小结 (18)3 水闸故障模式分析 (19)3.1水闸故障模式 (19)3.1.1水闸子系统划分 (19)3.1.2 确定故障模式 (20)3.1.3 确定评价参数 (21)3.2水闸FMEA分析 (23)3.2.1 墙缝排水闸基本资料 (23)华北水利水电大学硕士学位论文3.2.2 墙缝排水闸FMEA分析 (32)3.3本章小结 (36)4 基于模糊FMECA方法的水闸安全评价 (37)4.1水闸受力系统模糊FMECA评价 (37)4.1.1 确定水闸受力系统因素集U (37)4.1.2 确定水闸受力系统评语集合V (38)4.1.3 建立水闸受力系统模糊评价矩阵R (38)4.1.4 建立水闸受力系统的权重集 (39)4.1.5 水闸受力系统的一级综合评价 (42)4.1.6水闸受力系统的二级模糊综合评价 (43)4.1.7 水闸受力系统评价结果的清晰化 (43)4.1.8 水闸受力系统评价的综合CA模型 (46)4.2水闸抗渗系统模糊FMECA分析 (48)4.3水闸启闭系统模糊FMECA分析 (51)4.4水闸辅助系统模糊FMECA分析 (52)4.5对水闸系统整体风险的评定 (55)4.5.1 水闸系统的整体评价 (55)4.5.2 水闸子系统安全评价 (56)4.5.3 水闸系统故障模式风险排序 (56)4.6本章小结 (58)5 结论与展望 (61)5.1结论 (61)5.2展望 (61)攻读硕士学位期间发表的学术论文 (63)致谢 (65)参考文献 (67)附录 (71)1 绪论1 绪论1.1 选题背景水闸是我国江河湖库、灌排渠系、堤防等一些水利工程中比较常用的水工建筑物[1][2],主要是用于控制和调节水位流量,在防洪泄洪、灌溉排涝、蓄水供水、航运发电、水环境保护与治理等工程中得到广泛应用[3]。

柔性制造单元(FMC)柔性制造单元(Flexible Manufacturing Cell,简称FMC)是在制造单元的基础上发展起来、具有柔性制造系统部分特点的一种单元。

通常由1至3台具有零件缓冲区、刀具换刀及托板自动更换装置的数控机床或加工中心与工件储存、运输装置组成,具有适应加工多品种产品的灵活性和柔性,可以作为FMS中的基本单元,也可将其视为一个规模最小的FMS,是FMS向廉价化及小型化方向发展的一种产物。

柔性制造单元适合多品种零件的加工,品种数一般为几十种。

根据零件工时和组成FMC的机床数量,年产量从几千件到几万件,也可达十万件以上。

FMC的自动化程度虽略低于FMS,但其投资比FMS少得多而经济效益接近,更适用于财力有限的中小型企业。

目前国内外众多厂家都将FMC列为发展的重点。

一、柔性制造单元的基本功能1.自动化加工功能。

在柔性制造单元中,有完成自动化加工的设备,如以车削为主的车削柔性制造单元,以钻、镗削为主的钻镗柔性制造单元等。

同时辅以其他加工,如车削柔性单元中可以有端铣或钻削、攻螺纹加工等,这些自动化加工设备由计算机进行控制,自动完成加工。

2.物料传输、存储功能。

这是柔性制造单元与单台NC或CNC机床的显著区别之一。

柔性制造单元配备有运行物料存储容量所需的在制品库、物料传输装备和工件装卸交换装置,并有刀具库和换刀装置。

3.自动检验、监视等功能。

它可以完成刀具检测、工件在线测量、刀具破损(折断)或磨损检测监视、机床保护监视等。

4.单元加工的其他功能。

单元加工的其他功能包括清洗,检验,切屑处理等。

二、柔性制造单元的基本组成1.由加工中心或加工中心数控机床(含CNC)混合组成的加工设备。

加工回转体零件的车削单元的设备一般不超过4台,大多数加工非回转体零件的单元选用一台加工中心作为基本加工设备。

2.单元内部的自动化工件运输、交换和存储设备。

具体随工件特点及其在单元内的输送方式而定,工件在单元内的输送方式有以下两种。

反应-再生系统失效模式、效应和危害度模型的建立和分析1失效模式、效应和危害度分析方法(FMECA)概述失效模式、效应和危害度分析(Fault Modes Effects and Criticality Analysis,FMECA)是可靠性工程中的重要分析方法之一,它以具有明确失效判据(或主要失效模式)的部件或分装置为基础,充分利用已有的设计,提高产品和设备固有可靠性或过程可靠性。

FMECA分析的目的在于通过对系统的全面分析,找出危害度较大的关键零部件,为设计、操作人员提供指导,达到完善产品实际,提高产品固有可靠性的目的。

目前,在国内外被公认为最行之有效的可靠性和风险性分析方法之一。

FMECA是FMEA的扩展,FMEA(Fault Modes and Effects Analysis,失效模式和效应分析)最早是美国格拉曼公司系统采用了这种方法,并使此方法具有固定的形式,用于可靠性分析,FMEA本质上是一种定性的分析方法,为了能将它使用于定量分析,又增加了危害度分析(CA)发展成为FMECA。

目前,在与宇航有关的部门中,要求必须实施FMEA;在与安全有关的交通系统中,采用FMEA的也日渐增加。

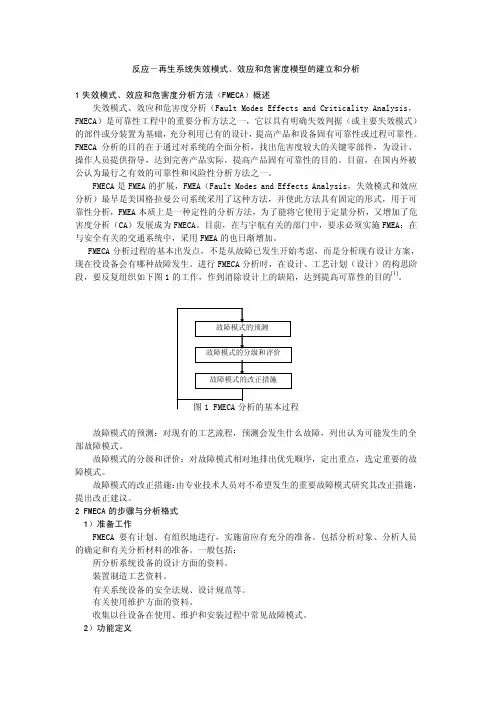

FMECA分析过程的基本出发点,不是从故障已发生开始考虑,而是分析现有设计方案,现在役设备会有哪种故障发生。

进行FMECA分析时,在设计、工艺计划(设计)的构思阶段,要反复组织如下图1的工作,作到消除设计上的缺陷,达到提高可靠性的目的[1]。

故障模式的预测:对现有的工艺流程,预测会发生什么故障,列出认为可能发生的全部故障模式。

故障模式的分级和评价:对故障模式相对地排出优先顺序,定出重点,选定重要的故障模式。

故障模式的改正措施:由专业技术人员对不希望发生的重要故障模式研究其改正措施,提出改正建议。

2 FMECA的步骤与分析格式1)准备工作FMECA要有计划、有组织地进行,实施前应有充分的准备。

包括分析对象、分析人员的确定和有关分析材料的准备。

总体工程F MEC A在雷达装备综合保障中的开展与应用3甘传付1,刘向东2(1.空军装备研究院, 北京100085; 2.南京电子技术研究所, 南京210013)【摘要】 综合保障是提高装备战斗力的重要手段,综合保障工作的开展,可以全面解决装备可靠性、维修性、测试性、安全性和保障性的问题。

而在装备综合保障工作中,可以通过开展F MEC A来获得可靠性、维修性、测试性、安全性和保障性的重要信息,从而指导装备综合保障各项工作的开展,发现综合保障中的薄弱环节,从而提出改进措施。

该文重点讨论F MEC A在综合保障各项工作中的重要意义,并为F MECA适应综合保障工作提出了相应的要求及实现方法,使F M ECA成为综合保障的核心工作内容。

在某型雷达综合保障工作中,通过重点开展F M ECA工作达到综合保障设计的要求。

【关键词】 故障模式、影响及危害性分析;雷达装备;综合保障中图分类号:T N951 文献标识码:AD evelop m en t and Use of F M ECA i n Radar I n tegra ted SupportG AN Chuan2fu1,L I U Xiang2dong2(1.A ir Force Equi pment Research I nstitute, Beijing100085,China)(2.Nanjing Research I nstitute of Electr onics Technol ogy, Nanjing210013,China)【Abstract】 I ntegrated support is very i m portant t o i m p r ove battle effectiveness of equi pment.The i m p le mentati on of inte2 grated support is able t o s olve the p r oble m s of reliability,maintainability,testability,safety and supportability fully.However,re2 liability,maintainability,testability,safety and supportability can obtain i m portant inf or mati on fr om i m p le mentati on of F MEC A that can direct the i m p le mentati on of integrated support,find out the shortcom ing of equi pment and suggest the failure correcti on meas2 ure.This paper e mphasizes the significance of F MECA in the integrated support,puts f or ward the require ment and realizati on method of F M ECA,and makes F MECA as the nuclear contents in integrated support.I n radar integrated support analysis,F MEC A is used as a very i m portant method of s olving the p r oble m s in integrated support design.【Key words】 F MEC A;radar equi pment;integrated support0 引 言[1-2]综合保障是装备发挥战技术性能的重要工作,是指在费用的约束下,装备在全寿命周期内从可靠性、维修性、测试性、安全性、保障性出发研究装备的保障问题。

TK6916型落地铣镗床滑枕系统硬件故障模式、原因及影响分析(FMECA)报告1. 引言TK6916型落地铣镗床是机械制造业的重要基础制造装备,用于船舶、航空航天等重要装备零部件的精密镗、铣、车等加工,其特点是每个用户预订的数量少、使用周期长、维修成本高,一旦加工中发生故障,就会造成极大的经济损失。

而滑枕系统作为TK6916型落地铣镗床的重要子系统,其零部件变形、精度等级的降低等都会对TK6916加工产生重大影响。

因此,提高滑枕系统的可靠性,对提高TK6916型落地铣镗床的可靠性起着至关重要的作用。

故障模式、影响及危害性分析(即FMECA)是一种有效的可靠性保证技术,FMECA是用来分析产品可能的和潜在的故障模式,确定故障的相对严重程度、发生概率以及产品在交付使用前或后发生故障的可能性,对于那些对产品性能有重大影响的失效模式做出判断,并针对发现的问题提出改进的措施,以便通过设计、制造、装配、加工工艺等来消除或降低潜在的设计缺陷。

因此,对于处于早期失效周期的TK6916型落地铣镗床滑枕系统,有必要进行FMECA,其作用是发现TK6916型落地铣镗床滑枕系统所有可能的故障模式,分析故障原因以及产生的不良后果,找出其在设计、制造、装配、加工工艺过程中的薄弱环节,并针对这些薄弱环节提出相应的改进建议和使用补偿措施,从而提高TK6916型落地铣镗床整机的可靠性。

2. 工作依据GJB1391-2006 《故障模式影响及危害性分析指南》TK6916 《TK6916使用说明书》《TK6916大件图纸》3. 系统定义3.1 系统功能简介TK6916型数控落地铣镗床滑枕系统主要实现W轴、Z轴的进给,为镗孔、钻孔、扩孔、铰孔、切螺纹、切沟槽和平面的铣削加工等提供动力,同时也可以在方滑枕端面装夹多种特殊附件,扩大机床的功能以及工艺范围,对TK6916型数控落地铣镗床的加工精度起着至关重要的作用。

3.2 系统功能分析滑枕系统的工作原理图如图1所示,基本工作原理为:工艺设计人员根据零件图纸制定工艺方案,形成加工程序并通过手工输入或借助于存储载体输入加工中心的数控系统中;进入数控系统的信息,经过一系列处理和运算转变为控制脉冲信号,在滑枕系统控制脉冲信号传递过程中,一部分信号通过主传动系统传递动力给铣轴,铣轴再通过双键传递给镶嵌在其中的镗轴,带动镗轴一起回转,对工件进行铣削和镗孔等加工;一部分信号传递给Z轴和W轴进给系统,实现Z 轴和W轴方向的进给。

地震模拟振动台台阵控制技术的研究与发展纪金豹;李芳芳;李振宝;孙丽娟【摘要】The multiple shaking table array is a kind of dynamic structural test equipment and the control technologies of this system is an important research topic in the field of structural test. The historical development and current status of the shaking table and multiple shaking table array system were briefly introduced in this paper. And then, research and advances of the control of multiple table array were analyzed and discussed. Taking the large-scale shaking tables array with nine sub-tables constructed and installed in the Civil Engineering Experiment Center of the Beijing University of Technology as an example, the functions and features of multiple table control system were summarized and studied. A certain reference value of this paper was expected for the related studies of the shaking table control technology and hybrid testing techniques based on the shaking tables.%地震模拟振动台台阵系统是一种重要的结构动力试验设备,其控制技术是国际范围内结构实验技术领域的重要研究方向.文章简要介绍了地震模拟振动台及多振动台台阵系统的历史发展和现状,以北京工业大学九子台台阵系统为例,对振动台台阵控制系统的功能、特点进行了总结和介绍,并重点分析和探讨了多振动台台阵系统控制技术的相关研究与发展.该研究工作对于开展振动台相关控制技术和振动台混合试验技术的研究具有一定的参考价值.【期刊名称】《结构工程师》【年(卷),期】2012(028)006【总页数】6页(P96-101)【关键词】地震模拟振动台;振动台台阵;控制技术;结构试验【作者】纪金豹;李芳芳;李振宝;孙丽娟【作者单位】北京工业大学工程抗震与结构诊治北京市重点实验室,北京100124;北京工业大学工程抗震与结构诊治北京市重点实验室,北京100124;北京工业大学工程抗震与结构诊治北京市重点实验室,北京100124;北京工业大学工程抗震与结构诊治北京市重点实验室,北京100124【正文语种】中文1 引言地震模拟振动台是地震工程研究中的重要试验设备之一。

FMECA方法及工程应用FMECA(Failure Mode, Effects and Criticality Analysis)是一种系统性分析和评估潜在故障模式、故障后果和关键性的方法,旨在识别并减少系统故障的可能性和影响。

它是故障树分析(FTA)和可靠性分析的重要工具之一,在工业和工程领域得到广泛应用。

1.定义系统:确定要分析的系统或设备的范围和边界。

2.确定故障模式:通过检查和提问确定系统可能发生的故障模式。

3.分析故障后果:为每种故障模式确定潜在的后果和影响。

4.评估故障严重性:使用定量或定性方法对每种故障模式的严重性进行评估。

5.识别潜在故障原因:通过分析故障模式和后果,确定导致故障的潜在原因或失效机制。

6.提出改进措施:根据潜在原因提出适当的改进措施,以减少故障概率和后果。

1.系统设计和改进:-FMECA可用于指导系统设计的过程,通过对故障模式和后果进行分析,可以帮助设计师识别并避免潜在的设计缺陷。

-在系统改进过程中,FMECA可以帮助工程师确定需要改进的关键部件和功能,从而提高系统的可靠性和性能。

2.故障预防和维护:-通过识别可能的故障模式和后果,FMECA可以帮助制定预防和维护策略,以减少故障的发生和影响。

-FMECA还可以用于制定维护计划,并指导维护人员对系统进行定期检查和维护,以确保系统的可靠运行。

3.故障分析和故障排除:-当系统出现故障时,FMECA可以作为故障分析的工具,帮助工程师确定故障的原因和影响。

-通过使用FMECA,工程师可以快速有效地识别和解决故障,减少系统的停机时间和维修成本。

4.安全风险评估:-FMECA可以帮助评估系统的安全风险,通过对故障模式和后果进行分析,确定潜在的安全风险,并采取措施减少风险发生的可能性和影响。

-在安全关键系统中,FMECA可以用于指导安全设计和改进,确保系统在故障情况下仍能保持安全和可靠。

总之,FMECA是一种有效的工具,可以帮助工程师识别和减少系统故障的可能性和影响。

FMECA第六章故障模式影响与危害性分析6.1 概述故障模式影响与危害性分析(Failure Mode and Criticality Analysis,简记为FMECA)是⼀种可靠性定性分析技术。

⽬的是在设计过程中,通过对系统个组成单元潜在的各种故障模式及其对系统功能的影响,与产⽣后果的严重性进⾏分析,提出可能采取的措施,以提⾼系统可靠性(GB3187-82)。

当只进⾏故障模式和影响分析时,简称FMEA。

FMECA作为⼀种可靠性分析⽅法起源于美国。

早在20世纪50年代,美国格鲁门飞机公司在研制飞机主操纵系统时就采⽤了FMECA⽅法,取得了良好的效果。

到了60年代后期和70年代初期,FMECA⽅法开始⼴泛地应⽤于航空、航天、舰船、兵器等系统的研制中,并逐渐渗透到机械、汽车、医疗设备等民⽤⼯业设备领域。

我国在20世纪80年代初,随着可靠性技术在⼯程中应⽤,FMECA⽅法也逐渐被接受。

⽬前在航天、航空、兵器、舰船、电⼦、机械、汽车等⼯业领域,FMECA⽅法均得到了⼀定的普及。

FMECA在许多重要领域,被明确规定为设计⼈员必须掌握的技术,FMECA有关资料被规定为不可缺少的设计⽂件。

我国军⽤标准GJB450- 88在可靠性设计及评价⼀节明确指出,FMECA是找出设计上潜在缺陷的⼿段,是设计审查中必须重视的资料之⼀。

美国宇航局对于FMECA极为重视,特别是对于长寿命通信卫星⼏乎⽆⼀例外地采⽤了这⼀⼿段,据称FMECA是卫星成功的关键技术之⼀。

它们在总结故障原因、研究故障对策时也把重点放在FMEA上。

在产品寿命周期内的不同阶段,FMECA的应⽤⽬的和⽅法略有不同,祥见表6.1。

从表中可以看出,在产品寿命周期的各个阶段虽然有不同形式的FMECA,但其根本⽬的只有⼀个,即从产品设计(功能设计、硬件设计、软件设计)、⽣产和产品使⽤⾓度发现各种缺陷与薄弱环节,从⽽提⾼产品的可靠性⽔平。

6.2 FMECA实施步骤1. 弄清与系统有关的全部情况。