车翼彩百变炫e边风险分析编目表

- 格式:docx

- 大小:14.72 KB

- 文档页数:1

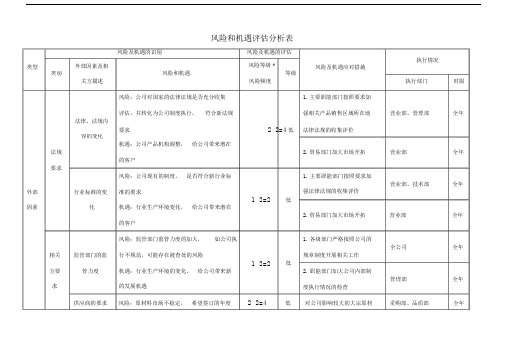

风险和机遇评估分析表风险及机遇的识别风险及机遇的评估外部因素及相风险等级 *执行情况类型风险及机遇应对措施风险和机遇等级类别关方描述风险频度执行部门时限风险:公司对国家的法律法规是否充分收集 1. 主要职能部门按照要求加评估,并转化为公司制度执行,符合新法规强相关产品销售区域所在地营业部、管理部全年法律、法规内要求2×2=4低法律法规的收集评价容的变化机遇:公司产品机构调整,给公司带来潜在法规 2. 贸易部门加大市场开拓营业部全年的客户要求风险:公司现有的制度,是否符合新行业标外部行业标准的变准的要求1×2=2因素化机遇:行业生产环境变化,给公司带来潜在的客户风险:监管部门监管力度的加大,如公司执相关监管部门的监行不规范,可能存在被查处的风险1×2=2方要管力度机遇:行业生产环境的变化,给公司带来新求的发展机遇1.主要职能部门按照要求加营业部、技术部全年强法律法规的收集评价低2. 贸易部门加大市场开拓营业部全年1.各级部门严格按照公司的全公司全年规章制度开展相关工作低2.职能部门加大公司内部制管理部全年度执行情况的检查供应商的要求风险:原材料市场不稳定,希望签订的年度2×2=4低对公司影响较大的大宗原材采购部、品质部全年合同和保底价格,带来的采购和资金风险料做好年度采购计划机遇:原材料可能会降低风险:客户对产品质量标准提高,以及对供相关应周期和售后服务的期望值提升,给公司生外部3×2=6因素方要客户的需求产、质量和售后管理提出新的要求一般求机遇:市场竞争的加剧,公司管理水平的提升,会给公司带来潜在的发展机遇风险及机遇的识别风险及机遇的评估类型外部因素及相风险等级 *类别风险和机遇等级关方描述风险频度相关方要客户的需求外部求因素风险:公司现有的工艺、设备如果比较落后,外部造成产品的成本较高,缺少市场竞争力。

新领域、新设因素技术备、新工艺机遇:通过引进新的设备、工艺,提高公司1×2=2低的工艺水平,降低产品成本,提高公司的市场竞争力1.技术部加强与客户进行质技术部、生产部、营量标准制定的沟通,统一双方全年业部的标准和检测方法2.生产部门做好生产计划的生产部全年安排,保证生产计划的执行执行情况风险及机遇应对措施执行部门时限3.营业部加大客户交流沟通,营业部、技术部全年及时处理客户的需求和意见公司根据目前的技术水平,制定的技术攻关和设备改造计技术部、生产部全年划,先关职能部门予以有效落实。

车辆检验风险和机遇识别及其应对措施表(完整版)1.背景介绍车辆检验是保障道路交通安全的重要环节,它对车辆的质量进行检测和评估,确保车辆符合一定的安全和环保标准。

然而,车辆检验过程中存在一些潜在的风险和机遇,如何识别并应对这些风险和机遇,对于提高车辆检验的效率和质量具有重要意义。

2.风险识别2.1 技术风险设备故障:检验设备可能因为老化或使用不当而出现故障,导致无法正常进行车辆检验。

设备故障:检验设备可能因为老化或使用不当而出现故障,导致无法正常进行车辆检验。

设备故障:检验设备可能因为老化或使用不当而出现故障,导致无法正常进行车辆检验。

数据安全:车辆检验过程中产生大量的数据,如果这些数据泄露或被篡改,将严重威胁道路交通安全。

数据安全:车辆检验过程中产生大量的数据,如果这些数据泄露或被篡改,将严重威胁道路交通安全。

数据安全:车辆检验过程中产生大量的数据,如果这些数据泄露或被篡改,将严重威胁道路交通安全。

技术更新:车辆检验技术不断更新,如果不及时跟进和应用新的检验方法,将导致检验结果的不准确和不全面。

技术更新:车辆检验技术不断更新,如果不及时跟进和应用新的检验方法,将导致检验结果的不准确和不全面。

技术更新:车辆检验技术不断更新,如果不及时跟进和应用新的检验方法,将导致检验结果的不准确和不全面。

2.2 人员风险技术能力不足:检验人员的技术能力和专业知识可能不足,无法正确判断车辆的安全性和合规性。

技术能力不足:检验人员的技术能力和专业知识可能不足,无法正确判断车辆的安全性和合规性。

技术能力不足:检验人员的技术能力和专业知识可能不足,无法正确判断车辆的安全性和合规性。

行为不端:部分检验人员可能出现行为不端行为,如收受贿赂或故意放过不合格车辆。

行为不端:部分检验人员可能出现行为不端行为,如收受贿赂或故意放过不合格车辆。

行为不端:部分检验人员可能出现行为不端行为,如收受贿赂或故意放过不合格车辆。

2.3 政策风险政策变化:政府出台的车辆检验政策和标准可能发生变化,如果未能及时了解和适应新政策,将导致检验结果不符合要求。

风险识别、评价表根据《风险识别与评估控制程序》要求,结合本公司的具体情况,对各个环节过程中可能存在的风险进行了识别、评价,并制定了相应的预防措施。

部门类别 过程区分 风险发生频率检出性严重性风险评分风险级别预防措施 责任人 完成日期采购 外因风险意外风险 1 1 3 3低 1.加强信息沟通,规避、降低风险;2.日常检查中确认规避风险机制杨丽 2016.9.30 价格风险 3 1 3 9一般1.及时了解市场价格趋势;2.通过多家供应商价格比较压价;杨丽 2016.9.30 采购质量风险 3 3 3 27 高1.研发、工程对采购物料进行性能分析;2.IQC加强物料检查水平;3.采购做好供应商等级评定凌开源、陈茂友段海燕杨丽2016.9.30 合同欺诈风险 1 1 3 3低1.采购详细了解供应商背景与信誉度杨丽 2016.9.30 内因风险计划风险 2 2 3 12一般 1.业务部做好市场、订单评审;陈文明2016.9.30 验收风险 3 2 3 18中1. 研发、工程加强物料性能参数检测;2. IQC加强来料检查。

凌开源陈茂友段海燕2016.9.30 存量风险 2 2 3 12一般1.供方绩效能力经过评审确认,能保障生产需要;2.采购时安排制定合理的交货期,尽早下出采购订单;3.重要材料定期催缴;4.常用材料储备安全库存童志高 2016.9.30生产部 制程管理控制过程生产仪器没有外校 2 3 4 24高1.设备、仪器定期外校;2.设备、仪器定期内部校验;段紹权 2016.10.30产品实现过程中保护不够,搬运伤及元器件3 14 12一般 1.生产制造过程中严格执行产品保护并严格检查;段紹权 2016.9.30测试内容未涵盖客户的所有要求3 2 3 18 中1.推行详细测试计划;2.根据客户要求配置测试器件;陈茂友 2016.10.30 SOP未完善到全部产品 5 1 2 10一般1.改进产品生产工艺过程管控措施;2.完善产品生产工艺SOP;段紹权 2016.9.30 首件确认失误 3 2 4 24 高 1.落实执行首件确认规则段紹权 2016.9.30 无IPQC巡检 5 1 2 10一般1.配置专职IPQC工作人员;2.检查确认IPQC为合格人员段紹权 2016.9.30 生产人员非规范性作业 3 2 4 24 高1.人员上岗前经过相关专业面试考核;2.公司定期对在职员工进行能力考核;3.不定期的对员工进行管理体系、专业技能等培训段紹权 2016.9.30物料库存管理过程部分来料进料没有检验 2 2 3 12一般1.加强IQC培训指导;2.落实来料检查规则制度段海燕2016.10.30 部分材料超期使用 2 2 2 8 低1. 及时清理报废物料;2. 保持合理库存童志高 2016.9.30 发错料 2 1 4 8 低 3. 仓库人员加强发料对料检查段紹权 2016.9.30生产部出错货 2 1 5 10一般1.仓库人员加强出货检查;段紹权 2016.9.30存储环境未达到恒温恒湿3 2 2 12一般1.建设标准温、湿度控制仓库;2.落实温、湿控制机制段紹权 2016.10.30生产过程中出现安全事故导致工伤1 2 3 6低 1.对员工进行安全教育及宣传;2.存在安全隐患的操作进行岗前培训教育;3.佩戴必要的劳保防护用品段紹权 2016.9.30生产时没有做到每次都排拉确认制程3 2 2 12一般1.改进生产工艺机制;2.生产工艺规范化段紹权 2016.10.30订单被竞争对手抢走还不知情2 3 4 24 高1. 深入调查了解客户信息,保持互信沟通,提高客户忠诚度;2. 提高产品竞争力,提升客户满意度。