铸造成形

- 格式:pptx

- 大小:1.26 MB

- 文档页数:51

简述铸造成型的特点

铸造成型的特点主要有以下几点:

1.成形方便:铸造成形方法对工件的尺寸形状几乎没有任何限制,

铸件的尺寸可大可小,可获得形状复杂的机械零件。

因此,形状复杂或大型机械零件一般采用铸造方法初步成形。

在各种批量的生产中,铸造都是重要的成形方法。

2.适应性强:铸件的材料可以是各种金属材料,也可以是高分子材

料和陶瓷材料。

3.成本较低:铸造成形方便,铸件毛坯与零件形状相近,能节省金

属材料和切削加工工时;铸造原材料来源广泛,可以利用废料、废件等,节约国家资源;铸造设备通常比较简单,价格低廉。

因此,铸件的成本较低。

4.铸件的组织性能较差:一般条件下,铸件晶粒粗大(铸态组织),

化学成分不均,因此,受力不大或承受静载荷的机械零件,如箱体、床身、支架等常用铸件毛坯。

5.生产效率高:在铸造生产过程中,可以通过模具或模型一次或多

次浇注得到所需的产品或部件,适合大批量生产。

6.材料来源广:铸造可以采用各种金属或非金属材料,如钢铁、铜、

铝、锌、镁等,根据需要选择合适的材料来制造零件或产品。

7.工艺灵活性高:铸造可以采用不同的工艺方法,如砂型铸造、压

铸、消失模铸造等,以满足不同零件或产品的需求。

8.适用范围广:铸造可以生产各种尺寸和重量的零件或产品,从小

型饰品到大型机床和桥梁,都有广泛应用。

总的来说,铸造成型是一种具有广泛应用和重要性的制造工艺。

铸造成形的应用

铸造成形的应用

铸造成形是一种成形技术,它可以用来制造出各种形状和尺寸的金属零件。

铸造成形技术可以满足客户提出的多样化要求,这一技术适用于制造大量复杂的金属零件,而且可以用来制造出不同的结构型式和外形特征。

在机械制造领域,铸造成形技术的应用广泛,一般可以用于制造机械零部件、机床配件、机械结构件等等。

它的优势在于可以制造出强度大、重量轻、精度高的金属零件。

其制造过程中,可以给零件的表面施加填料,让零件表面更加光滑,减少摩擦,提高零件的耐久性。

此外,铸造成形技术还可以用于制作钢制配件、铝制配件、不锈钢配件等。

铸造成形技术可以用于制作汽车配件、拖拉机配件、船舶配件、锅炉配件、管件等等。

总之,铸造成形是一种广泛应用的机械加工技术,可以生产出质量优良、精度高、耐久性强的金属零件。

- 1 -。

铸造成形成形原理、工艺特点

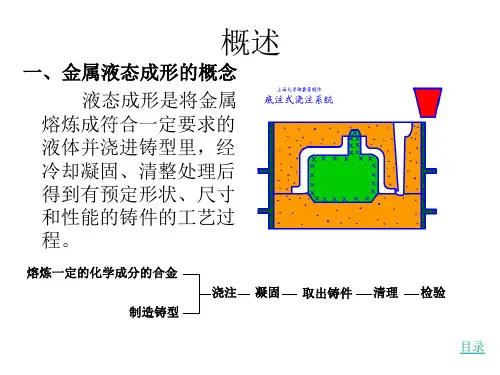

铸造成形是指将熔融金属或合金注入铸型中,通过冷却凝固形成所需的产品形状的制造过程。

铸造成形是一种非常重要的金属加工工艺,具有成本低、生产周期短、生产效率高等优点。

本文将介绍铸造成形的成形原理、工艺特点等相关内容。

1. 成形原理

铸造成形的成形原理是将熔融金属或合金注入铸型中,通过冷却凝固形成所需的产品形状。

铸造成形的成形过程主要分为注型、凝固、冷却、脱模等四个步骤。

在注型过程中,将熔融金属或合金注入铸型中,填满整个铸型腔,形成所需的产品形状。

凝固过程中,熔融金属或合金开始凝固,形成固态金属或合金。

冷却过程中,将固态金属或合金从铸型中取出后,通过自然冷却或强制冷却,让产品内部温度均匀降至室温。

最后,脱模过程中,将产品从铸型中取出,完成铸造成形的全过程。

2. 工艺特点

1) 生产周期短:铸造成形的生产周期短,可快速生产出大批量的产品。

2) 成本低:铸造成形的设备和原材料成本相对较低,可大幅降低产品生产成本。

3) 适用性广:铸造成形可用于生产各种形状的金属或合金制品,适用性非常广泛。

4) 生产效率高:铸造成形可进行自动化生产,提高生产效率和

生产能力,同时可大幅降低人力成本。

5) 重型、大型产品生产优势:铸造成形可生产大型、重型产品,如机床床身、发动机缸盖等。

总之,铸造成形是一种非常重要的金属加工工艺,具有成本低、生产周期短、生产效率高等优点,适用性广泛,可生产出各种形状的金属或合金制品。

铸造成形的应用

铸造成形的应用

铸造成形是一种非常古老的金属加工技术,它可以用于制造各类金属零件,例如:金属框架或铁路架,机器零件以及消费品,如家用电器,游乐设施等。

铸造成形有多种,从古老的“月亮”铸造到现代的芯腔铸造,它们都能够满足客户的需求。

铸造是一种通用的金属加工技术,它可以用于制作各类金属产品,如:汽车配件,机械零件,家用电器,游乐设施,空调,建筑部件等。

铸造的优势在于:可以以低成本生产出坚硬耐用的零件,具有较强的负载能力,对塑料或塑料混合物的加工性也比较好,而且还可以快速生产出大批量的零件。

另一方面,铸造成形还可以用于制作大型金属零件,如:桥梁、铁路架及油罐等。

这些大型零件通常需要经过多步复杂的铸造成形工艺,才能最终完成。

铸造成形不仅可以制作大型零件,还可以用于制作较小型零件,甚至可以制作极小的微型零件,如:微型活塞等。

总之,铸造成形是一种重要的金属加工工艺,它可以制作出各类金属零件,在许多行业中都有着广泛的应用。

- 1 -。

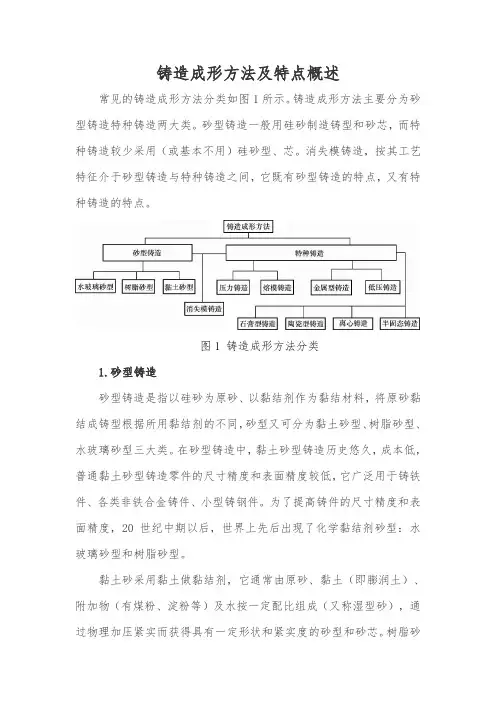

铸造成形方法及特点概述常见的铸造成形方法分类如图1所示。

铸造成形方法主要分为砂型铸造特种铸造两大类。

砂型铸造一般用硅砂制造铸型和砂芯,而特种铸造较少采用(或基本不用)硅砂型、芯。

消失模铸造,按其工艺特征介于砂型铸造与特种铸造之间,它既有砂型铸造的特点,又有特种铸造的特点。

图1 铸造成形方法分类1.砂型铸造砂型铸造是指以硅砂为原砂、以黏结剂作为黏结材料,将原砂黏结成铸型根据所用黏结剂的不同,砂型又可分为黏土砂型、树脂砂型、水玻璃砂型三大类。

在砂型铸造中,黏土砂型铸造历史悠久,成本低,普通黏土砂型铸造零件的尺寸精度和表面精度较低,它广泛用于铸铁件、各类非铁合金铸件、小型铸钢件。

为了提高铸件的尺寸精度和表面精度,20世纪中期以后,世界上先后出现了化学黏结剂砂型:水玻璃砂型和树脂砂型。

黏土砂采用黏土做黏结剂,它通常由原砂、黏土(即膨润土)、附加物(有煤粉、淀粉等)及水按一定配比组成(又称湿型砂),通过物理加压紧实而获得具有一定形状和紧实度的砂型和砂芯。

树脂砂型、水玻璃砂型,采用树脂及水玻璃等化学黏结剂,辅之固化剂(树脂砂常用磺酸,水玻璃砂常用CO2和有机酯等)调节砂型的硬化速度,形成强度和精度更高的砂型。

2.特种铸造在铸造行业,砂型铸造以外的铸造方法统称为特种铸造。

特种铸造的种类很多,它包括:精密熔模铸造、压力铸造、金属型铸造、离心铸造、反重力铸造(低压铸造、压差铸造)等。

特种铸造大多采用金属铸型,铸型的精度高表面粗糙度低,透气性差,冷却速度快。

因此,与砂型铸造比较,特种铸造的零件的尺寸精度和表面精度更高,但制造成本也更高;特种铸造,大多为精密铸造的范畴。

大量应用的常见特种铸造方法包括熔模精密铸造、压力铸造、金属型铸造、低压铸造四种。

3.消失模铸造笔者认为,消失模铸造是介于砂型铸造与特种铸造之间的铸造方法,它采用无黏结剂的砂粒作为填充,又采用金属模具发泡成形泡沫塑料模样,浇注及生产过程与砂型铸造过程相似,其铸件的精度和表面质量又与特种铸造相似。

铸造成形的应用铸造是一种重要的金属加工方法,通过将熔化的金属注入到模具中,使其冷却凝固成为所需形状的零件或产品。

铸造成形广泛应用于各个工业领域,为制造业提供了丰富多样的金属制品。

本文将探讨铸造成形的应用,并介绍一些铸造工艺的具体实例。

1. 航空航天领域航空航天领域对于材料的要求非常高,铸造成形技术在其中扮演着重要角色。

例如,在航空发动机的制造过程中,需要使用铸造技术制作出复杂的叶片、涡轮盘等零部件。

另外,航天器的外壳、发动机喷嘴等部件也可以通过铸造来实现成形。

铸造成形能够满足这些复杂结构的要求,并且可以提供高强度和高温耐受性的金属材料。

2. 汽车制造铸造在汽车制造业中起到了至关重要的作用。

汽车引擎的制造过程中,需要大量的铸造零件,如缸体、曲轴、活塞等。

此外,车轮、传动系统、悬挂系统等部件也需要通过铸造成形。

铸造成形技术的使用,使得汽车零件的制造更加高效、精确,并且能够满足汽车工业的大规模生产需求。

3. 能源行业在能源行业,铸造成形技术被广泛应用于发电设备、石油设备等领域。

例如,在火电厂中,铸铁和铸钢材料广泛应用于锅炉、汽轮机等设备的制造。

同时,在石油设备制造过程中,铸造成形技术也扮演着重要角色。

各种石油管道、阀门、泵体等零部件的铸造成形,能够满足高温、高压等恶劣工况下的使用要求。

4. 建筑行业铸造成形也在建筑行业中得到广泛应用。

例如,大型铸铁、铸钢构件可用于建筑物的结构支撑,如桥梁、大跨度屋顶等。

此外,铸造成形技术还可以制造出各种样式独特的装饰品,提升建筑物的美观程度。

铸造成形的适用性、制造周期短以及可以实现批量生产等优势,使其成为建筑行业的重要加工方法。

5. 机械设备制造在机械设备制造行业中,铸造成形技术被广泛使用。

各类重型机械设备,如起重机、挖掘机、铣床等的关键部件,如机床床身、车架、滑块等,通常都是通过铸造成形来实现的。

铸造成形技术能够满足这些设备复杂形状和严格强度要求的制造需求,并且可以以相对较低的成本进行大规模生产。

铸造成形工艺的研究与优化一、铸造成形工艺简介铸造成形工艺是制造工业中最古老的一种工艺,也是大规模生产铸件最常用的一种技术手段。

它的主要功能是将熔化的金属或合金液体浇注至铸型中,在冷却后得到期待形状和性能的制品。

铸造成形工艺广泛应用于汽车制造、机器制造、航空制造等领域。

二、铸造成形工艺的优化(一)原材料选择制造铸件时,选用质量好的原材料是非常重要的。

合适的合金成分可以显著提升铸件的力学性能、化学性质以及耐腐蚀性。

因此,在原材料选择上应尽可能选用正确的材料,严格执行所选材料的化学成分标准。

(二)铸型制造铸型的优劣直接影响最终铸件的质量。

铸型的精度、表面光洁度以及孔隙度等参数都是制造铸件时要考虑的重要因素。

为了制造出质量上佳的铸型,可以采取以下措施:1.采用高精度加工技术,保证铸型尺寸精度和表面质量。

2.选用高质量的模具材料,以提高铸型的耐磨性和韧性。

3.使用适当的涂料以提高铸型的表面质量。

(三)浇注工艺浇注工艺是铸造成形工艺中最为重要的一个环节。

其中,液体金属的温度、流动速度、气氛、浇注口的尺寸和位置均对铸件的质量产生重要影响。

因此,在铸造过程中,应确保炉温适宜、浇注速度匀速、浇注口位置合理以及浇注柄须保持清洁等操作。

(四)冷却工艺冷却工艺对于铸件的性能和塑性有着很大的影响。

在冷却过程中,应确保铸件内部和外部的温度均匀,以防止内部产生裂纹和应力。

同时,冷却过程应慢,避免铸件收缩过快引起缺陷。

(五)去除毛刺和气孔在冷却后,铸件表面通常会残留一些毛刺和气孔。

为了保证铸件的表面质量,在这一步骤中应用采用适当的砂轮去除毛刺和气孔。

三、铸造成形工艺的研究铸造成形工艺的研究主要包括微观组织、晶体学、力学性能等方面。

其中,微观组织和晶体学研究对于塑性和断裂性能的理解起着很重要的作用。

其中含有相互作用的金属相、晶界锁定、晶内纳米级和亚微米级物质在金属粘结和拉伸时起着重要作用。

因此,研究这些方面对于铸造成形工艺的改善起到了至关重要的作用。

铸造成形技术及铸造工艺设计摘要铸造是一种常见的金属加工技术,它可以通过将金属加热至熔点并倒入模具中来制造金属零件。

本文将介绍铸造成形技术的基本过程和常用的铸造工艺设计。

1. 引言铸造是一种历史悠久的工艺,可以追溯到几千年前。

随着时间的推移,铸造成形技术得到了不断的改进和完善,成为现代制造业中不可或缺的一部分。

铸造技术广泛应用于汽车、航空航天、机械等领域,为各行各业提供了各种复杂形状的零件。

2. 铸造成形技术铸造成形技术主要包括以下几个步骤:2.1. 模具准备在铸造过程中,首先需要准备一个模具。

模具可以由金属、陶瓷或砂型制成。

模具的设计必须考虑到所要铸造的零件的形状和尺寸。

2.2. 熔炼金属接下来,需要将金属加热至熔点。

在工业生产中常用的熔炼金属包括铁、铝、铜等。

2.3. 倒模当金属达到熔点时,将其倒入准备好的模具中。

这一步骤需要谨慎操作,以避免金属流动不均或产生气泡。

2.4. 冷却金属在模具中冷却并固化。

冷却时间的长短取决于所使用的金属和零件的尺寸。

2.5. 敲击模具一旦金属冷却并固化,就可以将模具敲击开来,取出所铸造的零件。

3. 铸造工艺设计铸造工艺设计是铸造过程中非常重要的一环,它直接影响到零件的质量和生产效率。

以下是一些常见的铸造工艺设计方法:3.1. 模具设计模具设计是铸造工艺设计的基础。

模具的设计必须考虑到所要铸造的零件的形状、尺寸和复杂度。

合理的模具设计可以提高铸件的精度和表面质量。

3.2. 浇注系统设计浇注系统是指铸造过程中金属倒入模具的路径。

合理设计的浇注系统可以保证金属充满整个模具,防止金属流动不均或产生气泡。

3.3. 温度控制铸造过程中的温度控制非常重要。

适当的温度可以提高金属的流动性和润湿性,有助于铸造零件的充填和凝固。

3.4. 模具材料选择合适的模具材料可以提高模具的耐磨性和寿命,减少模具的磨损和变形。

3.5. 缺陷控制在铸造过程中,可能会出现一些常见的缺陷,如气孔、砂眼等。

铸造成形工艺的优点铸造成形工艺是一种传统的金属加工工艺,具有许多优点,使其成为制造业中最常用的一种加工方法之一。

以下是铸造成形工艺的主要优点:1. 大批量生产能力:铸造成形工艺适用于大规模、连续生产,可以同时生产多个相同形状和尺寸的产品。

这对于满足市场需求和降低生产成本非常重要。

2. 灵活性高:铸造成形工艺可以生产各种形状、尺寸和复杂度的零件,从简单的器皿到复杂的汽车发动机零件都可以完成。

同时,铸造还可以生产近净成形零件,减少后续加工工序,提高生产效率。

3. 可塑性强:铸造成形工艺可以加工各种金属材料,包括铁、铜、铝、镁、锡等。

不同的金属材料可以根据需要选择,保证产品的性能和要求。

4. 材料利用率高:铸造成形工艺可以有效地利用材料,减少浪费。

通过对模具的合理设计和铸造工艺的优化,可以最大限度地减少废料和副产品的产生。

5. 产品性能优越:铸造成形工艺可以生产具有良好机械性能和优异表面质量的零件。

通过控制铸造工艺参数和材料的选择,可以提高产品的强度、硬度和韧性等性能指标。

6. 成本低廉:相比于其他加工方法如锻造、铣削等,铸造成形工艺成本相对较低。

铸造设备和工艺相对简单,相对容易实施自动化生产,减少了人工成本和设备投资。

7. 可靠性高:铸造成形工艺是一种成熟稳定的工艺,具有长期稳定的生产能力和良好的可靠性。

铸造工艺参数相对容易控制,通过合理的工艺设计和严格的质量控制,可以保证产品的质量和稳定性。

8. 环保性好:铸造成形工艺在生产过程中产生的废料可以回收利用,减少对环境的影响。

同时,铸造成形工艺不需要大量的能源消耗,比较节能。

总之,铸造成形工艺具有大批量生产能力、灵活性高、可塑性强、材料利用率高、产品性能优越、成本低廉、可靠性高和环保性好等优点。

这些优点使得铸造成形工艺在制造业中得到广泛应用,并在汽车、机械、航空航天等领域发挥重要作用。