河南豫光金铅铅电解大极板生产线试生产综述

- 格式:doc

- 大小:74.50 KB

- 文档页数:6

河南豫光金铅铅电解大极板生产线试生产综述方帅领(河南豫光金铅股份有限责任公司河南济源 454650)摘要:本文简述了铅大极板生产线试生产情况,分析了试生产期间主要问题产生的原因,采取的相应措施及取得的效果。

关键词:铅电解;大极板;试生产1、概述河南豫光金铅股份有限公司是亚洲最大的电解铅生产基地,年生产电铅40万吨,拥有了4条传统电解生产线和1条大极板生产线。

大极板生产线由长沙有色冶金设计研究院设计,设计年产量10万吨。

从日本群马友好贸易株式会社引进了阳极板铸造机、阴极片制造机、DM机、阴阳极自动排距机四套设备。

大极板生产线是2010年7月开始试产运行,一次性通电生产成功。

进入2012年以来,各项技术经济指标已达到或超过设计水平,跨入了国际先进水平。

2、铅电解大极板工艺试生产情况铅电解大极板生产线电解工序共有344台电解槽(均为钢筋砼衬PE内胆),二台电解液高位槽、二台电解液循环槽、8台储液槽(均为钢筋砼衬PVC板),二套整流系统。

采用了传统的卧式洗涤机及传统的铜棒收拢装置。

成品工序2台熔铅锅,采用直线铸锭机进行铸锭。

除铜工序3台熔铅锅,采用通过渣包从熔炼工序转运来的液态铅进行除铜。

试产初期,设备故障较多,制约生产。

另大极板与小极板生产工艺差别较大,又无经验借鉴,针对此情况,进行了分析研究,摸索工艺条件的控制,寻求最佳的工艺参数,采取了许多行之有效的措施,成效显著。

3、试产期间存在的主要问题及整改措施3.1设备问题3.1.1阳极立模铸造机①泡沫铅问题在试产初期,铸出的阳极板经常出现泡沫铅现象,阳极板底部出现高低不平的氧化渣,此种板如果进入电解槽,将会造成连电,电解后期阳极板底部泡沫铅落槽等问题,针对此,我们采取了以下方案:严格控制工艺参数,粗铅熔化温度≤500℃,加硫磺除铜温度≤350℃,浇铸锅铅液温度≤420℃,立模保持炉温度≤400℃,冷却水温度≤27℃,粗铅成分:Pb≧96%;Sb+Bi+As≦2.2±0.5%;Cu≦0.045%,表面渣不能超过20mm。

豫光:再生铅掀起新资源革命张博【期刊名称】《世界有色金属》【年(卷),期】2013(000)011【总页数】6页(P20-25)【作者】张博【作者单位】【正文语种】中文循环开发、再生发展,是河南豫光金铅股份有限公司作为资源性企业、国家循环经济首批试点企业、铅锌工业示范型企业所选择的一种科学发展模式。

尤其是再生铅和原生铅相结合的发展之路,在资源成为制约企业发展瓶颈的今天,更是掀起一股引领行业发展的新资源革命。

蓄电池回收加工史亢锋/摄河南豫光金铅股份有限公司(以下简称“河南豫光金铅”)是我国铅锌行业的领头羊,是亚洲最大的电解铅生产企业和全国最大的白银生产企业,第一批国家级循环经济试点单位,全国废旧金属再生利用领域的6家试点企业之一。

公司自主开发的“废旧铅酸蓄电池自动分离-底吹熔炼再生铅(富氧熔池熔炼)新工艺技术”开创了我国再生铅发展新模式,解决了废铅(膏)料中硫不能高效回收利用、造成环境污染隐患的难题,被行业称为中国再生铅发展样本,2010年1月获得中国有色金属工业科学技术二等奖;2011年12月依托该技术、公司自主开发的“铅高效清洁冶金及资源循环利用关键技术与产业化”项目获国务院颁发的国家科学技术进步二等奖;2012年1月作为国家十二五“推广再生资源综合利用技术”入选国家工信部“再生资源综合回收利用先进适用技术目录(第一批)”(工信部2012年第1号)。

大力发展循环经济、不断科技创新、实现节能减排的“豫光模式”受到业内推崇,成为行业标杆。

强省战略推进绿色发展自2004年3月党中央正式提出“促进中部地区崛起”战略构想时起,随着中原经济区发展战略的不断深入,中原经济区建设已提升为国家战略。

为深入贯彻落实科学发展观,加快中原崛起,河南省大力推进和实施“打造一个载体、构建三大体系”的战略部署,“以产业集聚区为重要载体,加快构建现代化产业体系、现代城镇体系和自主创新体系”,在河南省范围内确定了首批175个产业集聚区。

河南省生态环境厅关于河南豫光金铅股份有限公司再生铅闭合生产线项目环境影响报告书的批复文章属性•【制定机关】河南省生态环境厅•【公布日期】2020.06.10•【字号】豫环审〔2020〕16号•【施行日期】2020.06.10•【效力等级】地方规范性文件•【时效性】现行有效•【主题分类】环境影响评价正文河南省生态环境厅关于河南豫光金铅股份有限公司再生铅闭合生产线项目环境影响报告书的批复河南豫光金铅股份有限公司:你公司(统一社会信用代码:9141000071917196XY)上报的由中色科技股份有限公司编制完成的《河南豫光金铅股份有限公司再生铅闭合生产线项目环境影响报告书》(以下简称《报告书》)收悉。

该项目审批事项在我厅网站公示期满。

根据《中华人民共和国环境保护法》《中华人民共和国行政许可法》《中华人民共和国环境影响评价法》《建设项目环境保护管理条例》等法律法规规定,经研究,批复如下:一、该《报告书》内容符合国家有关法律法规要求和建设项目环境管理规定,原则同意你公司按照《报告书》所列项目的性质、规模、地点、采用的生产工艺和环境保护对策措施进行项目建设。

二、你公司应向社会公众主动公开经批准的《报告书》,并接受相关方的咨询。

三、你公司应全面落实《报告书》提出的各项环境保护措施,各项环境保护设施与主体工程同时设计、同时施工、同时投入使用,确保各项污染物达标排放。

(一)向设计单位提供《报告书》和本批复文件,确保项目设计符合环境保护设计规范要求,落实防治环境污染和生态破坏的措施。

(二)依据《报告书》和本批复文件,对项目建设过程中产生的废水、废气、固体废物、噪声等污染,以及因施工对自然生态环境造成的破坏,采取相应的防治措施。

(三)项目运行时,外排污染物应满足以下要求:1. 废气。

加强预处理、配料、冶炼、熔炼等工段废气的收集,各有组织排放废气经处理后满足《再生铜、铝、铅、锌工业污染物排放标准》(GB31574-2015)表4特别排放标准和《河南省2019年工业炉窑污染治理方案》要求,电解车间氟化物排放浓度及速率满足《大气污染物综合排放标准》(GB16297-1996)表2二级标准要求,废酸回收车间硫化废气满足《恶臭污染物排放标准》(GB14554-1993)要求。

再生铅技术现状与发展屈联西; 闫乃青【期刊名称】《《中国金属通报》》【年(卷),期】2010(000)035【总页数】3页(P17-19)【关键词】再生铅工业; 技术装备; 自动化水平; 生产新技术; 节能环保; 大型化; 集中度【作者】屈联西; 闫乃青【作者单位】河南豫光金铅集团有限责任公司【正文语种】中文【中图分类】X780.5国内再生铅工业今后的发展要求和趋势:大力发展再生铅,规模大型化,提高行业集中度,加快淘汰落后产能;鼓励研发和推广应用再生铅节能环保清洁生产新技术;提高技术装备及其自动化水平;与原生铅产业的对接和联合。

资源有限,再生无限。

我国再生铅产业起步于20世纪50年代初,近几年来取得了显著发展。

2009年我国再生铅产量达到123万吨,占铅产量33%,再生铅产业已成为我国铅工业可持续发展的重要组成部分,涌现出了一批年产量5万吨以上的骨干企业,一批年产量2~5万吨规模的企业正在逐步成长。

目前我国废有色金属积蓄量超过两亿吨,已成为一座储有优质矿产资源的“城市矿山”,业内人士呼吁,开发“城市矿山”需要国家的指导和支持,在“十二五”期间应给予再生有色金属产业更大扶持。

河南豫光金铅股份有限公司副总经理李新战介绍说,近10年来,我国再生铅工业取得了显著进展,已初步形成独立产业,但从总体水平看,其生产能力和技术水平与发达国家相比都有着很大差距。

全国有近300家废铅蓄电池再生铅厂,生产能力从几十吨到上千吨不等,万吨以上的屈指可数,工艺上主要采用传统的小反射炉、鼓风炉和冲天炉等熔炼工艺,板栅和铅泥一起混炼,基本上未经预处理工艺;一些小企业、个体户甚至采用原始的土窑土炉冶炼;存在着企业数量多、规模小、耗能高、污染严重、工业技术落后、金属回收率和综合利用率低等问题:一是企业数量多、规模小。

我国在1978年后才形成独立的专业化再生铅企业,但生产规模小、生产分散。

我国目前就有300多家再生铅企业,只有3家年产量达到万吨以上,其他的规模都很小,年产量一般在几十吨、几百吨,达到上千吨的非常少。

豫光金铅再生铅资源循环利用及高效清洁生产技改项目奠基并

开工建设

佚名

【期刊名称】《中国有色冶金》

【年(卷),期】2017(46)4

【摘要】豫光再生铅资源循环利用及高效清洁生产技改项目对原有的2条18万t /a的废铅酸蓄电池分离拆解生产线、2条再生铅冶炼生产线进行工艺技术、装备升级改造,搬迁铅基合金生产线及废塑料改性造粒生产线。

【总页数】1页(P86-86)

【关键词】资源循环利用;技改项目;清洁生产;铅基合金;再生铅;废铅酸蓄电池;生产线;升级改造

【正文语种】中文

【中图分类】X22

【相关文献】

1.打造绿色高质量发展新标杆——写在豫光再生铅资源循环利用及高效清洁生产技改项目熔炼系统竣工试产之际 [J], 李艳

2.为了项目的成功投产

——豫光再生铅资源循环利用及高效清洁生产技改项目建设侧记 [J], 屈联西;赵倩;孟文娟

3.绿色项目助推有色行业提档升级

——豫光再生铅资源循环利用及高效清洁生产技改项目

熔炼系统竣工试产 [J], 邓旭;李艳

4.奋进正当时工地党旗红——记豫光再生铅资源循环利用及高效清洁生产技改项目党小组工作纪实 [J], 都艳梅

5.豫光金铅拟19.28亿投资再生铅资源循环利用技改项目 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

豫光:惟创新者胜——河南豫光金铅集团有限责任公司2023年可持续发展综述2023年,面对复杂多变的经济环境和日趋激烈的市场竞争,河南豫光金铅集团有限责任公司始终坚持以习近平新时代中国特色社会主义思想为指导,聚焦高质量发展首要任务,克服种种困难局面,坚持创新驱动,团结一心,众志成城,圆满完成各项目标任务。

李艳|文习近平总书记在二○二四年新年贺词中指出,2023年,我们接续奋斗、砥砺前行,经历了风雨洗礼,看到了美丽风景,取得了沉甸甸的收获。

2023年,河南豫光金铅集团有限责任公司(以下简称“豫光”)以深入开展学习贯彻习近平新时代中国特色社会主义思想主题教育为契机,坚持聚焦主责主业,秉承“愚公移山、产业报国”的发展理念,把创新摆在企业发展全局的核心位置,致力于打造国际一流的多金属冶炼基地、国内一流的高端金属材料生产研发基地、国内先进的有色冶金高端智能化装备研发基地、国内最大的再生金属循环利用基地和先进的绿色有色冶金与新材料中试基地等“五大基地”,持续推动产业链向高端化、智能化、绿色化发展。

创新驱动 制胜未来2023年以来,中国经济面临着转变发展方式和提升发展质量的新课题,铅锌行业处在高质量发展的关键时期,发展新契机与挑战并存。

新征程上,豫光立足新发展阶段,着眼加快改革发展和转型升级,以创新制胜,不断汲取新动能、注入新活力,朝着百年豫光、千亿企业、行业标杆、世界一流专精特新示范企业的宏伟目标,写下了优异的答卷——在中国500强企业排名中持续攀升至350位,较上年前进11位;集团主要经济指标再创新高,营收突破800亿元,利润、税金双双超10亿元;集团45种产品产量均超额完成全年目标,铅锌铜总产量突破112万吨;集团入选创建世界一流专精特新示范企业名单,荣获全国质量标杆、省长质量奖等多项荣誉;股份公司获评国家级绿色工厂、成为国家首批绿色微电网试点单位,锌业公司入选国家能效领跑者名单;绿色工厂及铅、锌、铜绿色设计产品实现全覆盖,公司绿色制造体系基本构建,绿色发展步伐稳健有力;铅、锌、铜系统均获评国家重污染天气重点行业绩效评级A级企业,成为行业首家,公司多项荣誉实至名归,行业影响力和话语权稳步提升;锚定目标任务,改革创新,转型发展,产业链条更加多元,产业格局更加合理,创新动力更加强劲,发展后劲更加有力……在海南博鳌2023年中国国际铅锌周暨第二十六届中国国际铅锌年会上,豫光作为特邀协办单位,向海内外客户传递了创新对于企业发展的重要性,并分享了豫光高质量发展的创新实践经验。

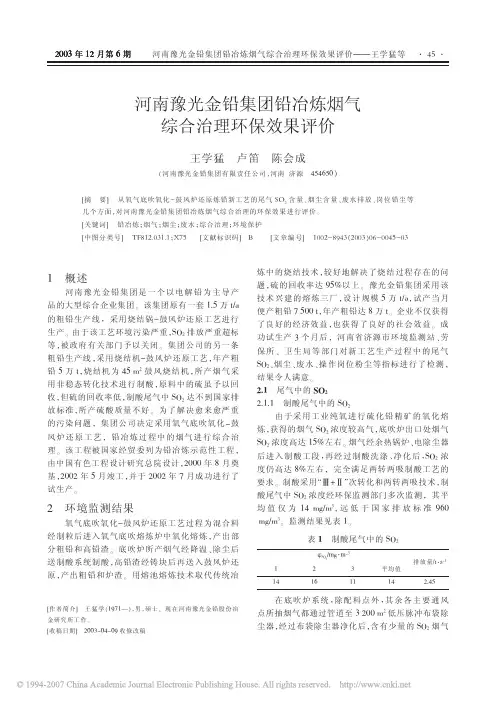

河南豫光金铅集团有限公司是年产电解铅30万吨的大企业,其铅冶炼系统采用烧结机———鼓风炉———电解的传统工艺,目前该系统经常出现渣含铅高、渣型不稳、渣流动性不好、渣粘等现象,严重影响冶炼工艺正常运行和铅的综合回收率。

为了解决这个问题,我们对现有的鼓风炉铅渣的化学成分、熔点、粘度、密度、表面张力等理化指标进行测定,旨在找出现有渣型的不足,确定更为合理的渣型,使冶炼工艺正常运行,提高铅的综合回收率。

一、铅渣的化学组成铅渣的主要成分是SiO2、FeO、CaO及ZnO,其总量约占炉渣重量的90%,这些成分的性质大致可以决定炉渣的性质[1]。

SiO2是酸性氧化物,能与各种碱性氧化物形成各种硅酸盐。

当炉渣中SiO2过多时,则过剩的SiO2以固态存在,使炉渣粘度增加,影响熔体分离,造成渣含铅高,而且使炉渣对锌、铁等的化合物的溶解能力降低。

FeO是造渣成分中最重要的碱性氧化物。

它能增加渣的易熔性、降低粘度和使炉渣的比重加大。

炉渣中的FeO含量增高后,虽可增加对锌、铁等的化合物的溶解能力,然而却使炉渣的比重增大,影响沉淀分离,造成渣含铅的增加。

CaO是炉渣中碱性最强的氧化物。

它能降低渣比重和渣含铅。

但其量不能超过溶解度的极限,否则会使炉渣熔点猛增,而且对锌、铁的化合物(特别是ZnS、FeS)溶解能力极低,造成炉渣粘度大,流动性不好,分层不佳,渣含铅高。

在铅熔炼中,一般希望ZnO在渣中的溶解量越多越好,因为可以从渣中回收更多的锌以减少锌的损失。

但渣中含ZnO过多,会使渣粘度增加,当其含量超过了溶解度的限度,渣的粘度及熔点都会剧烈上升。

因此ZnO在渣中的含量不易过大,一般为15%-17%,最高不超过21%[2]。

二、铅渣的物理性质鼓风炉熔炼能否顺利进行以及铅的回收率,与铅渣的熔点、密度、表面张力、粘度等物理性质紧密相关。

炉渣熔点影响鼓风炉的生产率,如果熔点过低,鼓风炉熔炼温度难以提高,如果过高,炉渣粘稠,炉缸操作困难,铅的渣损提高,同时较高的操作温度又使焦比过高,不利于节能[3]。

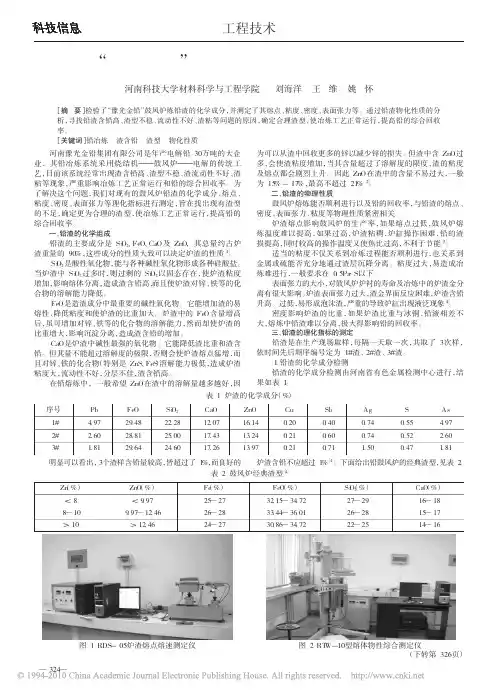

铅电解始极片机组的优化改进刘书培;左淮书;卫伟【摘要】介绍了铅电解始极片机组生产运行中存在的掉棒、弯曲等问题,通过改进辊筒材质及冷却方式,优化上棒、喂棒方式,改造平片机构等一系列措施,提高设备运行效率,降低生产成本,减轻职工劳动量.【期刊名称】《湖南有色金属》【年(卷),期】2017(033)001【总页数】3页(P41-43)【关键词】铅电解;始极片;机组【作者】刘书培;左淮书;卫伟【作者单位】河南豫光金铅股份有限公司,河南济源459000;河南豫光金铅股份有限公司,河南济源459000;河南豫光金铅股份有限公司,河南济源459000【正文语种】中文【中图分类】TF082河南豫光金铅股份有限公司是国内最大的电解铅生产基地,电解铅产能40万t/a,铅电解生产中的主要设备有熔铅锅、阳极板机组、始极片机组、电铅铸锭机组等。

该公司始极片机组始建于1993年,随着生产规模的扩大,不断对机组进行改进,单台机组的生产能力由原来的300片/h增加到360片/h,最高达到400片/h [1]。

但是产能增加后,机组运行故障也不断增多,尤其是制片、上棒、喂棒、平片机构,加大了职工劳动量,所以生产中需对机组不断进行优化改进。

始极片机组由制片、裁片、提片、铆片、平片、排片装置组成,该机组采用PLC控制技术,通过机、电、液一体化动作实现自动化操作,始极片生产流程如图1所示。

2.1 制片辊筒的问题制片辊筒负责始极片制片工作,如图2所示。

辊筒冷却效果差,裁片后仍需要对始极片淋水降温,才能保证不变形。

此部分水沿链轮、轴承座流下,与机组润滑油混合,造成机组积油、积水,生产环境较差,这与清洁化生产的方针不符。

污水必须进入污水处理站进行净化处理。

目前单台机组的月用水量都在300 m3以上,污水处理综合成本高达10.3元/m3,大大增加了生产成本。

表1为2016年4~7月始极片机组用水情况统计表。

2.2 喂棒机构的问题喂棒机构由链条带动喂棒花轮旋转,到达既定位置,提片电机开始提片[2],如图3所示。

Industry行 业为了项目的成功投产——豫光再生铅资源循环利用及高效清洁生产技改项目建设侧记For the successful commissioning of the project文/屈联西 赵 倩 孟文娟44ndustry 行 业I试及后期生产、维修过程中,要学会总结作业过程的安全风险、人员、工具、作业时间、作业数据标准等基础信息,先把标准建立起来,并在工作中不断总结、优化,只有多总结,一点一点去完善,把每一个小缺陷的处理过程吃透,才能在总结、完善中不断进步。

目前,炉窑的砌筑、硫酸吸收塔内的除雾器、丝网除沫器的安装等都已经搜集了最基本的数据,正在逐步整理出作业指导书,作为以后维修的基础资料。

随后,我们将按照公司生产、工艺管理要求,进行对标、创标、建标。

”项目扩建电先行该项目高压输变电、低压运维、仪控、水处理及污酸、余热发电管理和所有生产区、公共区管网维护保养等,由动力厂负责。

3月份,30000空分空压机开始组装以来,股份动力厂抽调空分系统机械维修技术能手党亚东等人,第一时间奔赴项目工地。

新项目30000空分空压机拖动电机功率高达13500千瓦,机组总质量近200吨,仅仅安装就是一个大问题。

早在2019年4月份,机械维修技术人员就已经奔赴外地对同型号的空压机进行实地考察,了解空压机的冷却方式,并与同行交流如何提高检修效率。

同年10月份,厂家对空压机试车,他们全程跟踪,了解空压机的检修周期和所用时间。

受新冠疫情的影响,赶进度迫在眉睫。

机修小组成员日日泡在新项目工地,跟着厂家安装人员同进同出,对现场机组的每一个零部件做到了知之甚详,还不止一次根据外地实地考察经验对空压机提出了可行性改进计划。

5月初,30000空分空压机迎来了试车,电机、增速机、压缩机的正常运行,机修小组几个月来的辛苦付出,终于有了结果。

同一时间段的水处理系统,开始了设备安装。

王峰和他的伙伴李红辰已经蓄势待发。

设备安装期间,他们带着大家跟着施工人员认真现场勘验,不嫌脏,不怕累,甚至被施工人员开玩笑“这么多工地了,还没见过你们这样一个个下池看的”,他们也仅仅只是一笑置之。

铅电解残极自动洗刷加锅装备的研发翟居付;王武钧;王磊【摘要】采用传统的卧式洗片机对铅电解后的阳极残极进行洗刷,不但劳动强度大,工作量多,安全隐患多,而且环境污染问题大:通过自主研发,采用单片残极自动洗刷与连续加锅工艺技术,可彻底解决这些难题。

本文介绍了铅电解残极自动洗刷与连续加锅工艺装备的试验与研发。

该装备投入应用后,不仅有效地提高了金银直收率,而且自动化程度高.能有效解决残极加锅时产生的环境问题,在行业内有较高的推广应用价值。

【期刊名称】《世界有色金属》【年(卷),期】2012(000)010【总页数】3页(P43-45)【关键词】工艺装备;自主研发;铅电解;残极;洗刷;锅;环境污染问题;自动化程度【作者】翟居付;王武钧;王磊【作者单位】河南豫光金铅股份有限公司;河南豫光金铅股份有限公司;河南豫光金铅股份有限公司【正文语种】中文【中图分类】TS251.6采用传统的卧式洗片机对铅电解后的阳极残极进行洗刷,不但劳动强度大,工作量多,安全隐患多,而且环境污染问题大;通过自主研发,采用单片残极自动洗刷与连续加锅工艺技术,可彻底解决这些难题。

本文介绍了铅电解残极自动洗刷与连续加锅工艺装备的试验与研发。

该装备投入应用后,不仅有效地提高了金银直收率,而且自动化程度高,能有效解决残极加锅时产生的环境问题,在行业内有较高的推广应用价值。

河南豫光金铅股份公司是国内最大的电解铅生产基地,其年产40万吨的电解铅生产系统中,电解后的阳极残极采用传统的卧式洗片机进行洗刷。

洗刷后的残极吊入收拢池洗涤,集中收拢后再用行车统一加入熔铅锅进行再铸型,造成工人劳动强度大,以及行车交叉作业多,安全隐患多。

另外,使用传统的卧式洗片机设备时,由于对残极洗刷不够彻底,有少量阳极泥残留,影响了金银的直收率;同时,洗涤后的残极采用集中加锅的方式,会产生瞬时冒大烟现象,给环保治理带来很大的难度。

针对以上问题,公司借鉴国内外同行的先进经验,结合自身情况进行技术改造,从2009年初就开始对残极片洗刷和加锅方式进行研究和试验。

铅精炼大极板工艺“泡沫铅”的产生及处理武鹏举;王勇林;任开颜;张守红【摘要】分析了阳极板铸造过程中生成“泡沫铅”原因,及“泡沫铅”在铅电解生产中所造成的危害,通过对除铜操作工艺的调整、立模铸造温度的调整、立模浇铸速度的调整,最终不但彻底消除隐患,而且通过挖潜,提高了立模铸造的产能.【期刊名称】《世界有色金属》【年(卷),期】2017(000)012【总页数】2页(P9-10)【关键词】大极板工艺;泡沫铅;除铜铅含铜;温度;浇铸速度【作者】武鹏举;王勇林;任开颜;张守红【作者单位】河南豫光金铅股份有限公司,河南济源454650;河南豫光金铅股份有限公司,河南济源454650;河南豫光金铅股份有限公司,河南济源454650;河南豫光金铅股份有限公司,河南济源454650【正文语种】中文【中图分类】TF81河南豫光金铅股份有限公司是亚洲最大的电解铅生产基地,铅精炼生产一直采用传统的小极板电解工艺。

2008年公司扩建国内首条“一步炼铅生产线”,与之配套的精炼生产,是公司首次引进的由长沙有色冶金设计研究院设计、年产量10万吨的大极板生产线,阴、阳极板铸造采用日本进口的自动化排板机组。

该工艺具有能耗低,处理量大,自动化程度高等特点。

整个系统于2010年7月全部投产。

投产初期,在阳极板铸造过程中,经常在下部出现0~30mm厚度的泡沫状固态铅(俗称“泡沫铅”),在装槽后电解过程中,“泡沫铅”以絮状漂浮到液面,造成大量连电现象,降低电铅产量及质量,严重制约生产。

公司采取一系列相应的措施,使该问题得以解决。

该公司引进的自动排板机组中,阳极板铸造工艺区别于传统的平模铸造,采用的是立模铸造技术。

当液态除铜铅注入模具时会产生一定量的上升气泡,与铅液中的微量杂质一起漂浮上来,在阳极板的上层凝固形成“泡沫铅”,影响电解过程的正常进行。

阳极板带“泡沫铅”对生产的影响非常大,主要表现为以下几点:第一,电解过程中,“泡沫铅”漂浮到液面,在阴阳极板之间搭桥,使短路、连电现象增多,降低电解电效及产量,直流电耗增高,部分“泡沫铅”附着在阴极片上,严重影响电铅质量;第二,在处理已产生“泡沫铅”阳极板时会造成立模工序停产,影响装槽数量,制约生产;第三,重新熔铸处理带“泡沫铅”的阳极板造成劳动强度的增大和燃料成本的增加。

河南豫光金铅股份有限公司再生铅资源循环利用及高效清洁生产技改项目简介一、项目建设必要性河南豫光金铅股份有限公司拥用氧气底吹熔炼-液态高铅渣直接还原工艺(即豫光炼铅法,该工艺获国家科技技术进步二等奖)、废旧铅酸蓄电池自动分离-底吹熔炼再生铅工艺技术、氧气底吹炼金银新工艺技术等多项国际国内领先的核心技术,始终引领铅冶炼行业的技术进步。

公司坚持基地建设、循环开发、清洁冶金”的科学发展理念,开发了废铅酸蓄电池自动分离-底吹熔炼再生铅”先进工艺,开创了再生铅物料和原生矿物料相结合冶炼的新模式,实现了资源高效循环利用。

2005年7月豫光金铅被列为河南省第一批循环经济试点单位,同年10月底,成为国家第一批循环经济试点废金属再生利用领域试点企业。

目前,公司拥有两条8万t/a氧气底吹一一鼓风炉还原生产线和一条8万t/a氧气底吹一一液态高铅渣直接还原生产线,主要产品年生产能力为:电解铅40万t、硫酸21万t、黄金3.5t、白银700t。

但是,一些客观因素严重制约了上述自有核心技术的产业化乃至公司的发展。

公司地处济源市北郊柿槟村西北,现有厂址大多已被划入济源市饮用水水源二级保护区,环保要求更为严格。

且随着城市的快速扩张,公司周边居民区增多,限制了企业的可持续发展。

公司8万吨/年熔池熔炼直接炼铅环保治理项目竣工环境保护验收会时,验收小组就提出:“针对豫光金铅厂区在新的饮用水源保护区内的问题,企业应按照新颁布的《中华人民共和国水污染防治法》有关规定及企业已制定的搬迁规划,确保按时完成搬迁,生产期间达标排放,杜绝污染事故的发生。

”为了主动承担起企业的社会责任,发展循环经济,加强资源综合利用,实现清洁生产、节能减排的要求,结合国家和河南省各项有色金属工业发展规划和政策,豫光金铅拟投资19.277亿元,在玉川产业集聚区内建设再生铅资源循环利用及高效清洁生产技改项目,并以此为契机建设资源高效循环利用基地,该项目也是按企业分步搬迁计划实施的第二步搬迁。

豫光金铅集团始极片制造联动线机组改进实践

刘运锋;杜新玲

【期刊名称】《有色金属工程》

【年(卷),期】2010(062)004

【摘要】介绍豫光金铅集团始极片自动线改进及效果.改进包括缩小贮铅箱的容积,取消牵引机构,卡棒槽由4个改为12个,输送铜棒的运输方式由异步改为同步,改压合机构为铆片系统,在平片板上加钢筋,改造滚筒和各种循环水路.自动线改造后,提高了电效和产量,保证了始极片质量,缩短了电解周期,减轻了职工的劳动强度.

【总页数】3页(P73-75)

【作者】刘运锋;杜新玲

【作者单位】河南豫光金铅股份有限责任公司,河南,济源,454650;济源职业技术学院,河南,济源,454650

【正文语种】中文

【中图分类】TF804.4%TF812

【相关文献】

1.铅电解始极片机组的优化改进 [J], 刘书培;左淮书;卫伟

2.李江涛:“我只做了我应该做的工作”——访河南豫光金铅集团公司劳模、锌业动力厂副厂长李江涛 [J], 屈联西;赵峰

3.经济危机环境下提升企业竞争力方式探讨--河南豫光金铅集团全方位提升竞争力实践浅析 [J], 孙降龙;丛万通;李飞燕

4.有一种豫光精神

——记河南豫光金铅集团有限责任公司党委书记、董事长杨安国 [J], 豫宣

5.河南豫光金铅股份有限公司豫光牌铅锭荣获“河南省名牌产品称号” [J], 世清;郑捷

因版权原因,仅展示原文概要,查看原文内容请购买。

侧吹还原炉液态高铅渣直接还原炼铅工艺试生产总结(总54页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March侧吹还原炉液态高铅渣直接还原炼铅工艺试生产总结最近发表了一篇名为《侧吹还原炉液态高铅渣直接还原炼铅工艺试生产总结》的范文,好的范文应该跟大家分享,看完如果觉得有帮助请记得收藏。

篇一:铅富氧侧吹炉开炉生产实践-论文 doi:/铅富氧侧吹炉开炉生产实践胡卫文,徐旭东,欧阳坤(湖南水口山有色金属集团有限公司,湖南衡阳 421500)摘要:详细介绍了目前国内已建成的采用无烟粒煤为还原剂最大的富氧侧吹还原炉开炉试生产情况和技术指标。

工业生产实践表明,该侧吹还原炉技术先进、投资省、工艺稳定、吨铅综合能耗低、工作环境好。

关键词:铅;侧吹炉;生产实践;富氧熔炼中图分类号:TF812 文献标志码:A 文章编号:1007-7545(2015)08-0000-00Startup Practice of Lead Oxygen Eichment Side-blown FurnaceHU Wei-wen,XU Xu-dong,OUYANG Kun (Shuikoushan Nonferrous Metals Group of Hunan Province,Hengyang 421500,Hunan,China)Abstract:Trial production and technical index of current largest domestic built oxygen eichment side-blown furnace with smokeless coal asreductant were practice shows that oxygen eichmentside-blown furnace has the advantages of advanced technology,low investment,stable process,low comprehensive energy consumption,and good working environment.Key words:lead;side-blown furnace;plant practice;oxygen eichment smelting某厂侧吹炉由西安有色冶金设计院负责设计,侧吹炉炉床面积为m2,是目前国内已建成的采用粒煤作为还原剂的最大的富氧侧吹还原炉,设计规模为年产10万t粗铅,2013年11月份开工建设范文TOP100,至2014年10月份开炉试生产,工作进展顺利。

河南济源豫光金铅集团实习报告实习单位:河南济源豫光金铅集团学院:冶金科学与工程学院班级:冶金工程0901班学号:0503090118姓名:庞帆2011年7月8日目录摘要 (3)1.前言 (3)1.1 实习背景 (3)1.2 实习单位简介 (4)2.实习内容 (5)2.1 实习过程 (5)2.2 实习工作 (5)2.3 主要成果 (10)3.体会及建议 (11)3.1 实习体会 (11)3.2 工作建议 (12)4.致谢 (13)5.参考文献 (13)6.附录 (13)摘要按照学校课程安排,我们要参加持续两周的认识实习。

我们认识实习的地点选在了河南省济源市豫光金铅集团。

我们这次实习的目的就是为了了解认识冶金企业的生产知识、管理知识、安全知识、环境保护知识以及铅、锌的生产工艺流程。

我们按照铅、锌的实际生产工艺流程分别实地参观了铅业公司和锌业公司,通过工人师傅的耐心的讲解及现场参观,我了解并掌握锌、铅生产工艺流程,了解主要冶炼过程的冶金设备、技术条件、技术经济指标等,并了解冶炼厂的生产与质量管理、三废处理和控制、安全生产措施等方面的知识。

通过这种认识实习,我把平时在学校学习的理论知识与工厂的实际的生产应用有效结合起来,对所学的专业知识有了更加深刻的理解,对以后可能的工作方向也有一个大致的确定。

前言1.1实习背景1.1.1、实习的目的、要求和基本任务认识实习是高等学校冶金科学与工程专业认知实践环节的重要组成部分。

其目的和要求是,通过现场参观和学习,使学生初步了解认识冶金企业的生产知识、管理知识、安全知识、环境保护知识等,为学生进一步学习专业理论知识及后续课程的学习提供必要的感性认识,培养学生理论联系实际的科学态度。

实习的基本任务是:了解并掌握锌、铅生产工艺流程,了解主要冶炼过程的冶金设备、技术条件、技术经济指标等,并了解冶炼厂的生产与质量管理、三废处理和控制、安全生产措施等方面的知识。

1.1.2、实习内容参观该公司股份公司和锌业公司的各个主要分厂,学习了解铅锌的生产工艺流程和生产设备。

B45 “豫光金铅”SKS炼铅法的优势及存在的问题刘海洋1,2姚怀1,2王喜然1,2苌清华1,2肖发新1,2(1.河南科技大学材料科学与工程学院,河南洛阳 471003, 2. 河南省有色金属材料科学与加工技术重点实验室, 河南洛阳 471003)摘要:SKS炼铅法是一种新的炼铅工艺,针对这一新工艺的生产实践,对它的优势及存在的问题进行了分析和研究。

通过对“豫光金铅”新老工艺的生产指标进行对比,发现SKS炼铅法具有脱硫率高,烟气SO2浓度高,易于制酸,能耗较低,生产效率较高,清洁环保,生产成本低等系列优势,是一种传统工艺升级换代较为理想的选择。

但是,也存在鼓风炉渣含铅高、液态高铅渣需铸块等不利因素。

如何进行合理的工艺安排,进一步节能增效,充分发挥这一新的炼铅工艺潜力,将是未来一个岌待解决的问题。

关键词:SKS炼铅法,高铅渣,铅鼓风炉,渣含铅The Advantage and Problem of SKS Lead Smelting Process inYuguang Gold & Lead GroupLIU Hai yang1,2,YAO Huai1,2,WANG Xi ran1,2,CHANG Qing hua1,2,XIAO Faxin1,2(School of Materials Science and Engineering, Henan University of Science and Technology, Luoyang471003,China)Abstract:The SKS lead smelting process is a new lead smelting technique,its advantage and problem is analysed and investigated in the practice.By contrast with yielding index of the old process,the new process has a series of special advantage,high desulphurizing efficiency,heavy concentration of the smoke containing sulphur deoxide gas that is turned into sulphuric acid,lower energy cost,higher productivity,cleanliness and environmental protection,lower cost and so on, so the SKS lead smelting process is the perfect choice to improving and upgrading the older.Nevertheless,the newer has some shortcoming such as high lead of slag in blast furnace and casting ingot that is made liquid high lead slag into.An urgent issue is how to rearragange the progress advisably and to economize energy and to add benefit and to take the best advantage of the potential of the newer.Keywords: SKS Lead Smelting Process, High Lead Slag, Lead Blast Furnace, Lead Containing in Slag传统的烧结—鼓风炉炼铅流程中存在着能耗高、返料量大、SO2浓度较低,不利于制酸、环境污染严重、脱硫不彻底等问题,而这些问题主要是在烧结过程中出现或存在的,因此人们研究了许多新的直接炼铅方法,以期消除这些问题。

河南豫光金铅铅电解大极板生产线试生产综述方帅领(河南豫光金铅股份有限责任公司河南济源 454650) 摘要:本文简述了铅大极板生产线试生产情况,分析了试生产期间主要问题产生的原因,采取的相应措施及取得的效果。

关键词:铅电解;大极板;试生产1、概述河南豫光金铅股份有限公司是亚洲最大的电解铅生产基地,年生产电铅40万吨,拥有了4条传统电解生产线和1条大极板生产线。

大极板生产线由长沙有色冶金设计研究院设计,设计年产量10万吨。

从日本群马友好贸易株式会社引进了阳极板铸造机、阴极片制造机、DM机、阴阳极自动排距机四套设备。

大极板生产线是2010年7月开始试产运行,一次性通电生产成功。

进入2012年以来,各项技术经济指标已达到或超过设计水平,跨入了国际先进水平。

2、铅电解大极板工艺试生产情况铅电解大极板生产线电解工序共有344台电解槽(均为钢筋砼衬PE内胆),二台电解液高位槽、二台电解液循环槽、8台储液槽(均为钢筋砼衬PVC板),二套整流系统。

采用了传统的卧式洗涤机及传统的铜棒收拢装置。

成品工序2台熔铅锅,采用直线铸锭机进行铸锭。

除铜工序3台熔铅锅,采用通过渣包从熔炼工序转运来的液态铅进行除铜。

试产初期,设备故障较多,制约生产。

另大极板与小极板生产工艺差别较大,又无经验借鉴,针对此情况,进行了分析研究,摸索工艺条件的控制,寻求最佳的工艺参数,采取了许多行之有效的措施,成效显著。

3、试产期间存在的主要问题及整改措施3.1设备问题3.1.1阳极立模铸造机①泡沫铅问题在试产初期,铸出的阳极板经常出现泡沫铅现象,阳极板底部出现高低不平的氧化渣,此种板如果进入电解槽,将会造成连电,电解后期阳极板底部泡沫铅落槽等问题,针对此,我们采取了以下方案:严格控制工艺参数,粗铅熔化温度≤500℃,加硫磺除铜温度≤350℃,浇铸锅铅液温度≤420℃,立模保持炉温度≤400℃,冷却水温度≤27℃,粗铅成分:Pb≧96%; Sb+Bi+As≦2.2±0.5%;Cu≦0.045%,表面渣不能超过20mm。

制做了二段浇铸箱,将铅泵通过溜槽打过的铅液在流动过程中产生的氧化渣进行阻挡,以保证阳极板浇铸过程中不进入氧化铅。

②掉板现象阳极板浇铸完成后,经由移载小车运至提升位置后,由起重提升机提起,而后由推出机推至齐排输送机上,在此过程中出现掉片现象,经研究发现,由于设备长期运转,提升机的二个提升臂不平衡,提升过程中片不稳,有时会出现掉片现象。

针对此,我们采取了以下方案;经常校验提升臂的高度,保证一致。

对推出机进行加固,在推出过种中,由于摩擦将会造成设备的晃动,影响稳定性。

③残片处理在铸板过程中,每次开机时,由于铸模不能充分进行预热,第一片易出现残片,此时就要用行车将残片移走,由于空隙小,行车工作十分不便,操作难度大,经现场实际测量,我们新建了一个电动葫芦,操作方便,很好的解决了问题。

④节约人工成本阳极铸板工序共有三个操作盘,二个在上方平台,一个在下方平台,上方平台的二个操作盘负责二个铸模的操作,下方平台上的一个操作盘主要是阳极板的移载、提升、推出、排距操作,我们根据实际情况,将下方平台上的操作盘移至上方平台,使三个操作盘布置在一起,由二个人操作,成功减员1人。

3.1.2阴阳制造机①铅卷卡片铅卷在卷绕过程中,经由橡胶辊的整形,及导向辊的折边后,经由裁刀裁切,再穿上铜棒进行倾斜输送。

在橡胶辊的整形过程及导向辊的折边过程中,经常出现卡片。

我们采取了二个方案,1、铅卷卷好后2天内使用,早的话片太软,晚的话片太硬,都会给输送造成困难。

2、保证导向辊的方向,使铅卷逐步完成折边过程。

②断片阴极片穿过铜棒后,经由横向移载机-压力机-点焊机-矫正机-自动排距机,在此过程中有时会出现阴极片断裂的情况,有的现场看不出来,但阴极片装入电解槽后,在电解后期,随着阴极片上附着的析出铅增多,会出现断裂落槽的情况。

经研究,主要原因是在压力机工作时,压板压在了铜棒的下棱上,造成铅皮断裂。

而后我们将横向移载机的高度进行了调整,很好的解决了这个问题。

③点焊不牢在电解后期,有些片会从焊接部位裂开落槽,主要原因是点焊机焊接不牢,我们将点焊机的焊头经常清理及旋转方向,很好的解决了这个问题。

3.1.3阴阳极自动排距机①阴极片折弯阴极接收机接收阴极片时,有时阴极片在下降过程中会出来折弯的现象,主要原因是下降速度过快,同时缓冲定位条位置不对。

通过调整解决了问题。

②阴极片不能正常输送阴极片在接收机接收完毕,与阳极板穿叉之后,阴阳极板定位过程中经常出现设备报警,不能正常输送的问题,经研究,发现是包钢铜棒的问题,外商要求包钢铜棒的尺寸为1130,下偏差为0,上偏差为2,但铜棒生产厂家不能严格的控制这个偏差范围。

我们通过调整阴阳极板定位块的位置,很好的解决了这个问题。

3.2工艺问题3.2.1电解液的铅酸比表1 不同电解液成分对产量的影响S i F62-(g/l) Pb2+H2S i F6日产量(t)月份170.38 84.40 111.30 2522010.8180.54 74.18 128.61 2562010.9200.31 75.83 147.23 2922010.10204.40 78.81 148.23 2902010.11212.90 81.73 155.69 2852010.12202.30 76.87 148.49 2892011.1188.31 78.91 133.07 2862011.2189.95 78.91 134.71 2952011.3从表中统计来看,2010年10月、2011年3月产量较高。

由此可见大极板电解时电解液成份控制在铅离子70--85g/l、游离酸130--150g/l、总酸185--210g/l较为合适。

而小极板电解液成分铅离子90--120g/l、游离酸100--140g/l、总酸200--220g/l,小极板具有周期短,电效高,电流密度高等特点,故与大极板比较,电解液成份有较大差距。

在生产过程还发现,当铅离子浓度低于70g/l时,析铅结晶开始恶化,出现长须状结晶,严重影响产量。

在这种情况下,就要注意系统中一次水的用量,更严重的情况下需立即补入黄丹,强制增加铅离子量。

3.2.2电解液的温度和循环速度在铅电解过程中,电解液导电是离子导电,因此,适当提高温度,有利于加快铅离子扩散速度,降低电解液比电阻,减小浓差极化,降低电解液粘度,有利于杂质离子的沉淀,维持生产中Pb2+的平衡,从而可改善溶液伯导电性能,提高电解液电导率。

温度高时虽然导电性良好,但也会带来电解液蒸发和硅氟酸分解,致使酸耗增大,增加成本,车间劳动条件恶化等不利因素。

充分考虑到这些影响因素,我厂把电解液温度由原来的33--36℃提高到40--42℃左右。

由工艺员进行温度监控,每小时记录一次温度,根据所测温度对高位槽内电解液温度进行调控,确保温度稳定在40--42℃的范围内。

温度和电压、电导率的关系见表2:表2 温度和电压、电导率的关系(I=10500A)温度(℃)33 36 38 40 42总电压(V)70 68 66 63 60比电阻(μS/Cm)1260 1162 1061 968 880 提高电解液循环速度对铅大极板生产也非常重要,由于阴阳极板大,电解槽深,易造成电解液铅离子分层,阴阳结晶异常。

故电解液的循环量由原来小极板15—22l/min,提高到40—45l/min,降低了电解槽内铅离子浓度差,改善了阴极结晶。

循环量与电解槽内铅离子浓度关系见表3:表3 循环量与电解槽内铅离子浓差关系循环量 l/min 20 30 35 40 45△Pb2+ g/l(上/下)60/190 70/160 70/130 75/100 80/953.2.3添加剂的使用由于电解系统采用的是新配置的电解液,所以在生产初期,向系统中加入了大量的添加剂,使电解过程得以顺利进行,得到较好的析铅结晶。

随着生产周期的增加,逐步减少添加剂的用量,根据结晶状况和成本考虑,最终找到合适的配比范围。

经过9个月的生产实践,目前的添加剂加入量已经稳定下来,骨胶0.65kg/t,乙萘酚0.016kg/t,同最初的骨胶1.98kg/t,乙萘酚0.031kg/t相比,用量大大减少。

3.2.4阳极板成分的控制试产初期,生产中发现泡沫铅产生的较多,阳极泥有脱落现象,致使短路现象增多,电耗过高,析出铅内在质量得不到保障。

经研究讨论,决定降低铜含量,同时加强对除铜的作业控制,严格控制阳极板成份,泡沫铅现象得到解决,有效的避免了阳极泥落槽现象,使析铅直流电效保持稳定,同时使析出铅内在质量得到保障。

3.2.5阳极泥洗液控制由于大极板生产与小极板相比较,电解液总量增大,循环量也较大,造成电解液平衡难以控制。

所以阳极泥洗涤控制对电解液总量平衡和电解液成分的相对稳定,起到至关重要的作用。

经过几个月的实践,对生产操作提出了以下建议:①阳极泥洗涤用水量每天必须根据电解液消耗情况适当补充,确保电解液总量平衡。

②阳极泥必须经过充分搅拌浆化使铅离子溶解均匀,以便洗涤时铅离子能较完全的重新返回电解液循环系统,使电解液成分相对稳定。

③洗液的补充必须保证干净,无杂质。

要求洗液必须进行沉淀24小时以上才能补入循环系统。

④定期化验洗液成分,在洗液成分达不到电解液成分要求时,重复洗涤,增加成分浓度。

4、设计、施工安装问题及解决措施4.1残极洗涤机此次设计采用液压驱动代替了传统减速机双摇臂驱动形式,液压杆与洗涤架连接在一起,通过洗涤槽二端的四个支撑走轮往返移动,洗涤架通过悬臂带动洗涤刷进行洗涤。

由于原先设计的悬臂是“Z”字形,悬臂的上部固定在洗涤架的顶部。

在残极洗涤时,“Z”字形悬臂与吊具外框架影响,必须将吊具移走方能正常洗涤,工作流程为吊具从电解槽内将残极吊起后放入洗涤槽,而后吊具吊起将残极留在洗涤槽内,洗涤机对残极进行洗涤,吊具再将洗涤后的残极吊至残极收拢槽内。

这个过程就必须脱钩洗涤,造成了行车的重复作业,且洗涤完后残极的位置相对移动,对洗涤后的残极起吊极其困难。

针对此,通过改动悬臂,实现了残片的不脱钩洗涤。

悬臂采用一定长度的直径35圆钢,焊接在洗涤架的底部,端部焊接上刷头固定洗涤刷。

改进后的洗涤机保证了洗刷速度,使用效果良好。

4.2工艺管道原设计中电解液循环系统是一体的,未分开。

考虑到以后生产的可调性,将电解液循环管路进行改造,使二台电解液高位槽、二台电解液循环槽分别对应二套整流系统,形成了完全独立的二个电解系统,极大便利了后期的生产调节。

5、小结河南豫光金铅股份有限公司铅电解大极板生产线自投产以来,电效达到92—93%,析铅直流电耗113kwh/tPb,槽电压相对较低,反映出的电耗指标也相对较低,车间环境良好。