电力机车受电弓滑板的技术现状

- 格式:pdf

- 大小:96.52 KB

- 文档页数:2

受电弓滑板产业发展状况及检测需求摘要:本文将首先介绍受电弓滑板的主要工作原理和类型,其次结合不同国家电弓滑板的发展现状提出了几点个人的看法,最后针对不同类型的滑板展开论述和分析,希望能够帮助有关技术检测人员做好这个方面的工作。

关键词:受电弓滑板;发展状况;检测需求引言:随着人类社会工业化程度的不断加深,当前更多的社会企业对于电弓滑板质量的需求不断增加,并且在使用的过程中还需要安排工作人员进行定期的检测工作,然而因为电弓滑板所使用的材料是不同的,所以这给检测工作也是带来了一定的困难。

一、受电弓滑板工作原理电弓滑板是机车的主要部分,滑板和输电的导线进行直接连接,在滑动的情况下输电导线可以得到电流,这也是机车获得动力的主要来源,工作状况下的受电弓滑板具有以下主要的特点,速度较快,工作环境易变,在和线路进行接触的过程中通常会产生非常大的电流。

所以为了能够营造适合的工作环境,要求滑板的实际性能具有较好的耐冲击性质,耐磨性质和超高的机械强度。

滑板的材料可以分为很多种类型,例如纯金属的滑板,碳质滑板和复合型的滑板,下面我们将主要介绍纯金属的滑板工作原理,这种类型的滑板是我国应用最早的滑板,起步于上个世纪的60年代,因为机械强度比较高,使用方便,寿命较高所以被广泛地应用,目前应用在很多的电力机车,遵循现场使用现场制造的原则[1]。

二、当前国内外电弓滑板的发展趋势(一)电弓滑板在国内的发展流程我国的电气行业发展起步于50年代,1961年第一条电气化的铁路在宝凤正式运营,因为技术限制该条铁路所使用的建筑材料是铜质的材料,工程中使用的滑板为软质的材料,运动机车由法国供应商来提供,因为技术比较落后,该条铁路在适用了3年之后由于剧烈的磨损就报废了原本导线的高度由11.8mm经过长时间的暴露磨损到9.8mm,基于此在67年之后我国开始使用了碳质的滑板,这种材料的价格比铜材料便宜,但是硬度较低,受到一定冲击力就会发生断裂的情况,在东南部雨季比较潮湿的地方,因为摩擦力逐渐增大最终网络就会发生瘫痪的情况,科学家为了能够解决这一个问题,经过常年的讨论和研究,最终将粉磨冶金技术引入滑板制作中,在80年代之后,铜金粉磨技术融入生产制作中,在目前我国受电弓滑板制造产业发展已经趋于成熟,已经研发出了目前世界上速度最快的电气化线路并正式投入使用,并且结合德国先进的生产经验不断更新滑板的改进工作。

2023年受电弓行业市场分析现状受电弓是铁路输电系统中的关键设备,用于将电能从架空导线传输至电力机车和电动列车。

受电弓行业市场的分析现状如下:1. 市场规模:受电弓市场规模庞大,由于全球铁路交通的快速发展,市场需求不断增加。

根据最新统计数据,受电弓市场的年均增长率约为5%,预计到2025年将达到200亿美元。

2. 产品应用领域:受电弓主要应用于火车、地铁、有轨电车等轨道交通工具上。

随着城市交通拥堵问题的加剧,城市轨道交通的发展前景广阔,受电弓的需求也将持续增长。

3. 市场竞争格局:受电弓市场竞争格局较为集中,主要的受电弓生产企业包括阿尔斯通、西门子、庞巴迪、中国北车、中国中车等。

这些企业在技术研发、生产制造、市场拓展等方面具有较强的实力。

4. 技术创新:受电弓行业在技术创新方面持续发展。

近年来,随着绿色交通的提倡和环保意识的增强,受电弓的技术创新主要集中在提高能源利用效率、减少对环境的污染以及降低噪音等方面。

例如,一些企业研发出了具有自动调节高度功能的智能受电弓,能够根据架空导线的高度自动调整受电弓的高度,提高受电效率。

5. 地区市场分析:目前,欧洲和亚洲是受电弓市场最为活跃的地区。

欧洲地区拥有成熟的铁路交通系统,受电弓市场需求较大。

而亚洲地区,特别是中国和印度,正处于城市轨道交通建设的高速发展阶段,对受电弓的需求也在增加。

6. 市场发展趋势:未来,受电弓市场有望继续保持稳定增长。

随着轨道交通建设的推进,市场需求将继续增加。

同时,环保、安全、高效等因素将成为受电弓技术创新的方向,企业需要加大研发力度,提供更先进、更可靠的受电弓产品。

7. 市场挑战:受电弓行业面临一些挑战,如市场竞争激烈、技术创新压力大、产品价格波动等。

此外,受电弓的维护和保养也是一个重要的问题,需要投入大量人力、物力进行定期检修和维护。

综上所述,受电弓行业市场在全球范围内具有广阔的发展前景。

随着城市轨道交通的发展和技术创新的推进,受电弓将逐渐向更高效、环保、智能化的方向发展。

电力机车受电弓滑板简述滑板是电力机车从供电接触网获取电能的关键部件,安装在受电弓的最上部,直接与接触网导线接触。

受电弓滑板在自然环境中工作,并且在运行中与接触网导线不断产生摩擦和冲击。

受电弓滑板与接触网导线的关系构成一对机械与电气耦合的特殊摩擦副作用,因此对选用材料的综合性能有严格的要求:良好的导电性、耐磨性和冲击韧性等性能,同时对接触网导线磨耗少。

电力机车使用的第一代滑板为金属滑板,由软钢制成,由于对导线磨损严重,后改用第二代滑板-碳滑板,但碳滑板冲击韧性差,易断裂。

在此期间又研制了第三代滑板-粉末冶金滑板,它是用金属粉末为基体,加入多种金属和非金属材料,通过成形、烧结等工艺制成,但对接触导线磨耗十分严重。

在前几代滑板的基础上研制了第四代滑板-浸金属碳滑板,浸金属碳滑板集中了碳材料和金属材料的优点,基本解决了碳滑板机械强度低的问题,耐磨性大大提高,但抗冲击能力不足,易掉块。

为有效增强浸金属碳滑板的整体抗冲击性,用合金铝框与整根碳条粘接在一起,以增加碳条强度,虽然滑板的强度有所提高,但是它对导线磨损仍然较大。

目前,在朔黄线上运行的机车大部分使用的还是粉末冶金滑板,主要有铜基滑板和铁基滑板。

它是以铜和铁等金属的粉末为基体,并加入多种金属和非金属材料,通过成形,烧结等工艺加工制成。

这种滑板有良好的导电性,并且有一定的耐磨性和冲击韧性,但润滑性太差,对接触网磨耗十分严重。

在实际运用中,一般使用润滑条,配合金属粉末滑板共同使用,可以缓解磨耗。

这种滑板最突出的缺陷是在与带电的接触网接触时容易产生电弧,导致滑板表面被烧出很多坑洼不平小坑,增加磨耗程度,降低滑板使用寿命。

特别是遇有雨,雪,霜,雾等不良天气状况时,这种现象更严重。

有时候由于电弧过大,飞溅的金属火花会击穿受电弓自动降弓空气管路,导致自动降弓动作;甚至有时因为摩擦过大,电弧过大等原因,导致发生刮弓或烧断接触网线等更严重的后果。

粉末冶金滑板的原始厚度为10mm,正常的磨耗极限为3mm,但应该根据滑板磨耗状态合理的掌握是否要进行更换。

电力机车受电弓滑板型号、性能及其应用根据材质的不同,我们将滑板分为纯碳滑板、粉末冶金滑板和浸渍金属滑板。

下面将分别介绍我国各种滑板的生产情况,产品型号、规格、性能及其应用。

1、纯碳质滑板目前,纯碳质滑板是我国电气化铁路上广泛使用的主要滑板之一,是非金属中导电较好的材料,当前有哈尔滨电碳厂、北京电碳和自贡东新电碳厂进行生产。

纯碳滑板工作时磨下来的粉末粘附在接触导线表面,形成一层很薄的碳膜,起到了良好的自润滑作用,能够减轻对导线的磨耗。

据统计,使用纯碳滑板的网线寿命至少是50年,它对导线的磨耗仅为0。

006mm/万次,并且对无线电话及无线电视干扰小。

因此,欧洲等一些国家如荷兰从1934年,德国从1935年便开始使用纯碳滑板,而目前不论交流或直流供电的电气化铁路道在铜导线上都采用了纯碳滑板。

在日本,私营铁路全部使用纯碳滑板。

可见,纯碳滑板不失为一种优良的滑板材料。

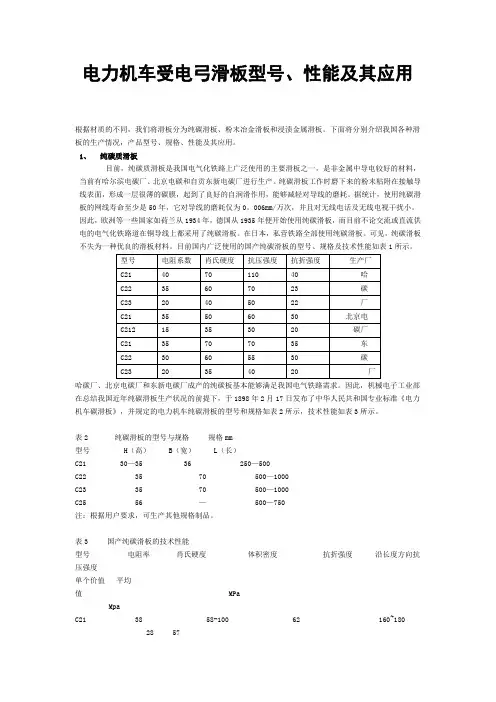

目前国内广泛使用的国产纯碳滑板的型号、规格及技术性能如表1所示。

哈碳厂、北京电碳厂和东新电碳厂成产的纯碳板基本能够满足我国电气铁路需求。

因此,机械电子工业部在总结我国近年纯碳滑板生产状况的前提下,于1898年2月17日发布了中华人民共和国专业标准《电力机车碳滑板》,并规定的电力机车纯碳滑板的型号和规格如表2所示,技术性能如表3所示。

表2 纯碳滑板的型号与规格规格mm型号 H(高) B(宽) L(长)C21 30—35 36 250—500C22 35 70 500—1000C23 35 70 500—1000C25 56 — 500—750注:根据用户要求,可生产其他规格制品。

表3 国产纯碳滑板的技术性能型号电阻率肖氏硬度体积密度抗折强度沿长度方向抗压强度单个价值平均值 MPaMpaC21 38 58-100 62 160~18028 57C22 33 45-90 50 160~18024 40C23 20 40-70 20 160~18020 40C25 35 60-100 70 160~18025 59注:体积密度不作出厂考核项目。

高速铁路受电弓滑板材料的发展摘要:随着高速铁路的发展,对电力机车的受电弓滑板提出了更高的要求。

本文首先对电力机车滑板的工作特点进行分析,通过将日本、西欧的滑板发展历程与国内滑板发展情况对比分析,阐述了国内滑板目前存在的不足,同时展望了未来滑板的发展,希望对滑板发展有一定帮助。

关键词:高速铁路;受电弓滑板;碳材料;1课题研究背景目前,铁路正向着高速化和电气化的方向发展,电力机车是实现高速化的重要设备之一,通过弓网系统,电力机车获得动力,因此稳定的弓网供电系统是实现电力机车稳定运行的重要基础。

在弓网系统中起接收传导电力的设备正是受电弓的滑板部分。

滑板一般安装在受电弓的最顶端,与接触网直接相接触。

在铁路追求更高速度的进程中,滑板的经济型和性能都面临着更大的挑战,寻求更加优秀的滑板显得十分重要。

滑板具有一下几个工作特点[1]:1.1.周期性随机变化负荷:静止的接触网与高速运动的滑板之间存在相互作用,产生周期性的随机变化负荷。

2.机械磨损:滑板与接触网之间的相对滑动速度很高,以目前的复兴号为例,其运行速度为350km/h,对应的弓网相对滑动速度为97.2m/s,并且接触网段与段之间存在连接硬点,会对滑板产生阶跃性冲击。

3.电气磨损:滑板会承受强烈的电气磨损,即当受电弓离开接触网时,会产生强烈的拉弧情况,造成滑板表面烧伤。

目前常用的电力机车滑板主要包括金属类、粉末冶金类和碳滑板类。

金属类(例如铁、铜、钢等)滑板机械强度和硬度较好,因此最早得到了应用,但其对接触网磨损严重;粉末冶金类滑板(例如铁基粉末冶金滑板、铜基粉末冶金滑板等)内部存在润滑材质,能在保证较好的机械强度和导电性的情况下,降低对接触网的磨耗;碳滑板类主要包括纯碳滑板和改良的复合浸渍碳滑板,碳滑板本身具有良好的润滑效果,会在接触网上形成润滑层。

目前各类复合浸渍碳滑板是电力机车未来滑板的主要发展方向[2]。

2国内和国外滑板发展概括电力机车是第二次工业革命的产物,但其大规模的技术革新发展是在二战之后,日本、西欧各国都对碳滑板进行了大量研究,尤其是1964年日本新干线的开通,正式拉开了高速电力机车的序幕。

2024年受电弓市场分析现状1. 引言受电弓是一种用于电力牵引工具的装置,用于接触并获取电气能量。

它是电力机车和电动列车等交通工具的重要组成部分,具有提供稳定电力、减少摩擦损耗和确保安全运行等功能。

本文将对受电弓市场的现状进行分析,包括市场规模、市场竞争态势、市场发展趋势等方面。

2. 市场规模受电弓市场的规模受到电力交通工具市场的影响。

随着城市化进程的加快和人们对交通运输的需求不断增加,电力交通工具市场正在快速发展。

根据市场研究机构的数据显示,全球受电弓市场在2020年达到了X亿美元,并预计在未来几年将保持年均X%的增长率。

这主要是由于受电弓在电力交通工具中的重要性不断提升,以及新兴市场对电动交通工具的需求增加所推动的。

3. 市场竞争态势受电弓市场存在着激烈的竞争态势。

目前,全球范围内有多家主要受电弓制造商,包括AB公司、CD公司和EF公司等。

这些公司依靠技术创新、产品质量和售后服务等方面的竞争来争夺市场份额。

此外,一些新兴的本地制造商也在逐渐崛起,加剧了市场的竞争。

然而,由于技术门槛较高,受电弓行业具有一定的市场集中度,主要制造商占据着较大的市场份额。

4. 市场发展趋势受电弓市场在未来几年将呈现出一些明显的发展趋势。

4.1 技术创新随着电力技术的不断进步,受电弓的技术也在不断创新。

新一代的受电弓采用更先进的材料和设计,具有更高的耐久性和牵引能力,从而提高了电力交通工具的性能和效率。

4.2 区域市场发展差异全球范围内的受电弓市场存在着一些区域差异。

发达国家的市场较为饱和,增长速度相对较慢,而新兴市场的需求增长较快。

特别是在亚洲和拉美地区,受电弓市场呈现出较高的增长潜力。

这主要是由于这些地区的城市化进程加速和对电动交通工具的需求增加。

4.3 环保要求的增加随着全球环境问题的日益突出,政府和社会对交通工具的环保要求也在增加。

电力交通工具相较于传统燃油车辆具有较低的排放,因此受电弓作为电力交通工具的关键部件,将面临更高的环保要求。

电力工程电力机车受电弓滑板材料的发展研究杨 艳(包头铁道职业技术学院,内蒙古 包头 014060)摘 要:随着经济发展,电力机车的发展运行速度逐年加快,作为电力机车的重要组成部件之一,受电弓滑板也随之面临着飞速发展。

本文主要就电力机车受电弓滑板材料的发展进行探究,通过介绍国内外电力机车受电弓材料的发展历程,探究未来的发展道路,希望能对相关参阅人员起到一定的参考作用。

关键词:电力机车;受电弓滑板材料;发展研究受电弓滑板是电力机车的重要组件之一,主要安装在受电弓的顶部,通过与导线的接触,在滑动时从导线上获取电流,为电力机车运行提供动力。

随着电力机车运行速度的提升,受电弓滑板的性能也在逐步提高。

在电力机车高速运行时,一方面滑板表面摩擦会产生大量的热量,导致滑板表面温度提升。

另一方面,受电弓滑板在接触分段绝缘器等硬点时会发生离线拉弧现象,导致滑板表面质量下降。

因此,随着电力机车速度的提升,人们对受电弓滑板材料的研究也在逐渐深入[1]。

1 国外受电弓滑板材料的发展1.1 日本的发展日本是目前世界上高速电气化铁路较为发达的国家之一,发展速度位居世界前列。

1964年日本开通了世界上第一条高速运行的铁路,使列车的运行速度由原来的64KM/h发展到了210KM/h,使电力机车受电弓材料的发展迈入了一个崭新的时期。

在电气化铁路发展初期,电力机车受电弓的材料为纯铜,其优点是:制作方便,机械强度高,成本较低。

但由于纯铜的亲和力较大易导致粘着磨损,所以很容易导致接触导线严重磨损。

第二次世界大战期间,为节约原材料,日本通过研究开发了性能更加优越的石墨滑板材料。

石墨滑板材料的优点是对接触导线的磨损较小,但由于石墨本身具有较强的电阻,集电容量小,并不适合作为受电弓滑板材料长期使用。

所以在1951年左右,日本又推出了性能更加完善的铜系合金烧结滑板材料。

1953年后,人们发现铜系合金烧结材料在使用过程中会出现沟状磨损,特别是在气温较低的情况下,还可能因为磨损严重而发生熔断等较为严重的问题。

例析地铁碳滑板使用状况及消耗规律1 受电弓滑板背景知识介绍1.1 受电弓滑板的概念受电弓滑板是直接连接受电弓与接触网导线的继电器,在静止或者滑动的状态下,为电力机车从接触导线上获取电力。

在使用过程中,滑板直接裸露在自然环境中,并且不停地与接触网导线发生摩擦与冲击,其中有两种磨损形式,分别是机械磨损和电气磨损。

因此在选用过程中,要考虑以下性能与参数:导电性、抗电弧烧伤性、建模耐磨性、强度、适应性、电阻率和接触电阻。

1.2 受电弓滑板发展概况在受电弓滑板的发展过程中,共采用过以下几种继电材料,分别是纯金属滑板、粉末冶金滑板、碳滑板、浸金属碳滑板以及复合材料滑板,其中纯金属滑板虽然寿命长、强度高,但由于对接触导线磨耗大,现已禁止生产。

粉末冶金滑板也由于其含油率低对接触网导线严重磨耗而适用范围受限。

碳滑板虽然磨耗较小,但机械强度低、耐冲击韧性差,在运用中不断改进,形成了浸金属碳滑板,包括整体式和组装式两种,具有较好的电学性能,并且由于碳基中大量存在的气孔被填满金属,形成实用的凝体,结合了碳材料和金属材料的优点,目前运用最为广泛。

2 南京地铁受电弓滑板使用状况南京地铁一号线、二号线及南延线电客车受电弓滑板采用的是德国Schunk 品牌,并配套使用的是Schunk自主研发制造的碳滑板。

属于整体式碳滑板,一条完整的碳滑板由金属和在金属槽内的碳条组成,金属槽能够导出电流以及一个防止振动和扭动的起稳定的面。

该碳滑板拥有良好的摩擦系数、最小的受电网磨损、很轻的重量以及很小的环境污染。

碳石墨不会融化,有很好的导电性和导热性,有很好的抗火花性能。

另外Schunk 公司的碳滑板结合了夹紧控制、焊接以及粘结技术。

所有的碳滑板以较强的操作可靠性为特征。

在使用寿命里,能很好地阻止外部温度以及稳定的性能。

有很好的恢复性以及突然事故后的自行恢复能力,可靠的受流器需要在特殊环境条件下工作,因为碳滑条可能在异常电流负荷和长时间的超负荷情况下工作。

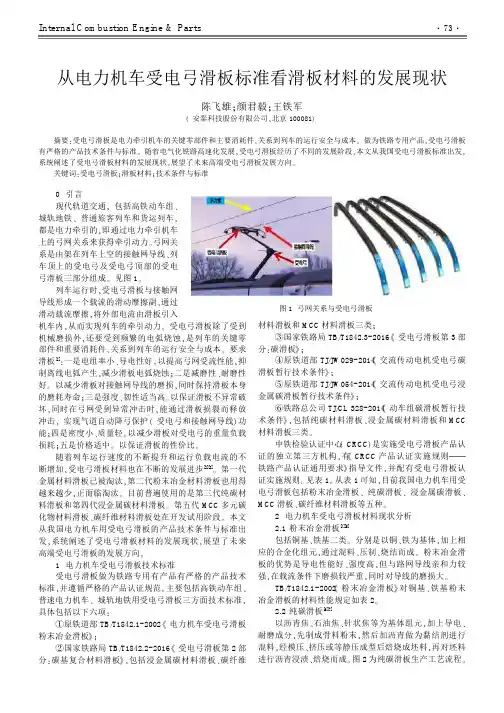

1 高速受电弓碳滑板磨耗问题碳滑板安装在高速受电弓顶部(见图1),负责与接触网滑动接触获取电力[1]。

动车组每架受电弓均装有一对或一根碳滑板。

由于是与接触网直接接触并形成滑动摩擦,正常磨耗不可避免。

因此,日常检修时必须对碳滑板厚度进行测量,保证碳滑板每根的总厚度大于22 mm,碳条有效厚度要大于5 mm,两根碳滑板的厚度差不超过3 mm,否则就要进行更换[2]。

碳滑板与接触网之间通过一定的接触力保持接触,如果弓网之间接触力过大,会造成碳滑板机械磨耗过快,缩短使用寿命;反之,则会使接触时断时续,造成受流不稳定[3],产生一定的电气磨耗。

因此,弓网之间接触压力需保持在一个合理的范围区间,以保持碳滑板降低高速受电弓碳滑板磨耗的技术对策杜广林:济南铁路局青岛动车段,助理工程师,山东 青岛,266000刘克思:济南铁路局青岛动车段,助理工程师,山东 青岛,266000张 哲:济南铁路局青岛动车段,助理工程师,山东 青岛,266000摘 要:动车组高速受电弓在运行中出现的碳滑板磨耗异常问题会导致碳滑板频繁更换,缩短受电弓使用寿命,甚至威胁行车安全。

分析通过添加可自动调节受电弓压力的主动控制系统和使用新型碳滑板材料等技术对策,可有效降低高速受电弓碳滑板磨耗,延长其使用寿命,同时减少自动降弓等故障的发生。

关键词:高速受电弓;碳滑板;磨耗;主动控制系统中图分类号:U266.2 文献标识码:B 文章编号:1001-683X(2015)02-0038-04图1 高速受电弓结构及碳滑板位置的磨耗最小。

高速受电弓的弓网压力在每次受电弓一级检修时都会进行人工测量,若出现范围之外的数值,就需要对其进行调整,如CRH380A(L)型动车组通常会将其控制在75~85 N [4]。

除弓网间的接触力外,温度、电流及外部环境等也会影响受电弓碳滑板磨耗,导致磨耗加快。

以温度因素为例,低温时摩擦以摩粒摩擦为主,磨耗量较小;高温时以黏着摩擦为主,磨耗量较大[5]。

电力机车受电弓滑板的现状及发展趋势2(1)电力机车受电弓滑板的现状及发展趋势文摘:总结了影响电力机车受电弓滑板使用寿命的主要原因,阐述了国内几种不同材质滑板的特点及应用,分析了受电弓滑板的发展趋势,指出碳基复合材料是未来电力机车滑动集电材料的主要发展方向。

关键词:电力机车;受电弓滑板;高速受流;磨损;材料受电弓滑板是电力机车的重要集电器。

安装在受电弓顶部,与接触线直接接触。

在滑动状态下,从接触线获得100-1000a电流,为机车供电。

随着列车运行速度的不断提高,对受电弓滑板的综合性能提出了越来越高的要求。

列车高速运行时,一方面,滑板表面摩擦产生的热量大大增加,导致滑板表面温度升高,滑板表面状况恶化;另一方面,当受电弓滑板在接触线上遇到“硬点”(分段绝缘子等)时,会产生阶跃冲击,导致瞬时离线电弧,接触点温度高达3000℃以上,导致接触点软化甚至熔化,严重烧蚀,滑板的表面质量下降,摩擦系数增加,磨损加剧,因此对其材料性能有非常严格的要求。

滑板一般应满足以下性能:良好的导电性;抑制离线电弧产生和电弧燃烧;耐磨性好;足够的力量;对自然环境适应性强;电阻率和接触电阻小;易于实现轻量化、标准化,对接触网导线损伤小,价格低廉。

1.滑板的主要磨损形式滑板在滑动中从接触网导线上获得电流,与接触网导线构成了一对机械与电气耦合的特殊摩擦副,这种摩擦副中主要存在着两种性质的磨损―机械磨损与电气磨损。

(1)机械磨损磨损是由接触线滑动或接触线与滑板之间的磨损引起的。

摩擦是一种能量转换过程,具有物理、化学、电化学等复杂现象。

它包括摩擦副材料与周围介质之间的相互作用、表面材料的转移等。

摩擦导致磨损。

在压力作用下,相互接触的两物体表面因为摩擦,接触点产生瞬时高温,引起两特体发生粘着,相互移动时又将被剪切断开,使两物体发生滑溜。

摩擦就是粘着与剪断交替进行的跃动式过程。

摩擦时粘着点的形成和破坏导致磨损。

摩擦表面有磨粒磨损痕迹,出现薄片状磨屑,在摩擦过程中加剧磨损。

2024年受电弓市场规模分析引言受电弓是电力机车的重要组成部分,用于接触架空电线或第三轨以获取电能。

受电弓的市场规模是衡量电力机车行业发展的重要指标之一。

本文将对受电弓市场的规模进行分析,并探讨其中的影响因素。

受电弓市场规模受电弓市场的规模可以从以下几个方面进行评估:1. 历史市场规模通过对过去几年的受电弓市场销售额和数量进行统计和分析,可以得出受电弓市场的历史规模。

例如,在过去五年中,受电弓市场的销售额以及每年的销售数量如下表所示:年份销售额(万元)销售数量(个)2016 1000 5002017 1200 6002018 1500 7502019 1800 9002020 2000 1000根据历史数据,可以得出受电弓市场在过去几年中呈现逐年增长的趋势。

2. 当前市场规模通过对当前受电弓市场的实际销售情况进行调查和分析,可以得出当前市场规模。

市场调研结果显示,目前受电弓市场的销售额约为2000万元,销售数量约为1000个。

与过去几年相比,市场规模呈现稳定增长的趋势。

3. 预测市场规模通过对未来几年受电弓市场的发展趋势进行分析,可以预测市场规模的增长趋势。

预测结果显示,随着铁路交通的不断发展和电力机车的广泛使用,受电弓市场规模有望继续保持增长。

预计在未来三年市场规模将达到2500万元,并且每年的销售数量将稳定在1200个左右。

影响市场规模的因素受电弓市场规模受到多种因素的影响,以下是其中的几个主要因素:1. 铁路交通发展程度铁路交通的发展程度直接影响着受电弓市场的需求量。

随着铁路运输的不断扩大,受电弓的需求也随之增加。

2. 电力机车的更新换代速度电力机车的更新换代速度也会对受电弓市场规模产生影响。

随着电力机车技术的不断进步,旧型号的电力机车将被新型号所替代,进而推动受电弓市场的更新换代。

3. 政府政策的支持政府在铁路交通领域的政策支持对受电弓市场规模的发展起着重要作用。

政府对铁路建设的资金投入、政策支持以及相关产业政策都会影响受电弓市场的规模。