氯气泄漏重大事故后果模拟分析经典

- 格式:docx

- 大小:158.43 KB

- 文档页数:37

氯气泄漏事故案例分析案例概述:2001年10月20日,美国特拉华州新城一家化学品公司的氯气储罐发生泄漏,导致2名工人死亡,多人受伤,附近居民被迫疏散。

事故发生后,大量氯气泄露到环境中,造成周边地区污染。

案例分析:1.原因分析:(1)设计缺陷:储罐设计存在缺陷,容易造成泄漏。

例如,设备老旧、损坏、阀门无法密封等。

(2)维护不良:储罐长时间未得到维护和检修,设备老化,尤其是阀门、管道等易损部位未进行定期检查和更换。

(3)人为因素:操作错误、职工技能不足、操作疏忽等人为因素也会导致泄漏事故的发生。

2.后果分析:(1)人员伤亡:两名工人在事故中被氯气中毒丧生,其他工人也受到不同程度的伤害。

(2)环境污染:泄漏的氯气对周边地区造成严重污染,空气中氯气浓度超过安全标准,对人体健康构成威胁。

同时,氯气泄漏还可能导致土壤和水体污染。

(3)经济损失:公司需要支付医疗费用、工伤赔偿金,并可能面临环境修复费用、罚款等经济压力。

3.事故原因及解决对策:(1)设计缺陷:储罐应采用新的设计,确保结构和密封性能的可靠性,防止泄漏。

必要时应进行软件模拟和物理试验验证。

(2)维护不良:定期对储罐进行检查和维护,替换老化且有问题的部件,确保设备的正常运行。

(3)人为因素:加强操作人员的安全培训,提高操作技能,确保操作规程的执行和防范措施的落实。

4.应急管理:(1)善后处理:事故发生后,尽快采取措施控制泄漏源,减少氯气泄漏量;及时救援伤员,组织医疗救治。

(2)疏散撤离:对周边居民进行疏散撤离,防止人员伤亡,避免二次事故的发生。

(3)信息通报:迅速向有关部门和公众发布事故情况,并做好应对策略的宣传,指导公众的防护措施。

5.事故防范:(1)设备安全:选择安全可靠的储罐,并根据规定进行定期检查、维护和更换。

(2)操作规程:编制操作规程,加强对操作人员的培训,确保操作规程的执行。

(3)监控措施:安装泄漏报警器、监测装置等设备,及时监测气体泄漏情况,减少泄漏事故的发生。

中毒事故后果定量模拟分析采用“中毒事故后果危险性分析法”,定量计算氯气泄漏时造成的中毒危害程度。

液氯在氯气钢瓶破裂时会发生氯气泄漏,会造成大面积的毒害区域。

有毒液体容器破裂时的毒害区计算公式如下:在沸点下蒸发蒸气的体积Vg(m3)为:Vg=22.4W·C(t—t0)273+t0)/273Mq)式中:W—有毒液化气体质量(kg),本次取值1000kgC—液体介质比热(kJ/kg.℃),氯气为0.96kJ/kg.℃t—容器破裂前器内介质温度(℃),取平均值25℃t0—氯气沸点(℃),t0为-34.5℃M—物质分子量,氯气分子量为71。

q—气化热(kJ/kg),液氯气化热为289kJ/kg企业储存场所正常生产情况下是使用一瓶液氯钢瓶,重量为1000kg,假设满装的氯气钢瓶破裂致氯气全部泄漏,经计算蒸发体积为54.48m3,氯气在空气中的浓度达到0.09%时,人吸入5—10min即致死,其有毒空气体积为:V1=100/0.09Vg=60533.3(m3)氯气在空气中的浓度达到0.0014~0.0021%时,人吸入0.5—1h 即致严重伤害,其有毒空气体积为:V2=100/0.0014Vg=3891428.6(m3)假设在静风条件下,有毒空气以半球形向地面扩散,则可求出该有毒气体扩散半径:R=(Vg/2.0944)1/3式中:R—有毒气体的半径,m;Vg—有毒介质的蒸气体积,m3;经计算:死亡半径:R1=(V1/2.0944)1/3=48.8m严重伤害半径:R2=(V2/2.0944)1/3=195.2m说明该类型事故会造成:在氯气钢瓶为中心的48.8m半径的范围内,人员吸入有毒气体5~10分钟会导致死亡。

在氯气钢瓶为中心的195.2m半径的范围内,人员吸入有毒气体0.5—1h会导致严重伤害。

需要说明的是:此计算结果是静风状态下的理想模型,由于受地形、建构筑物的影响,风向风速等自然条件的变化,事故造成的影响区域会有更大的变化,如向下风方向增大;另一方面,此计算结果是纯理想状态下的是单个钢瓶氯气泄漏的影响范围,而发生火灾爆炸事故往往原因多发性,如两瓶以上氯气钢瓶有故障等,涉及氯气量有可能是多瓶液氯泄漏量,那么事故的影响区域则会更大,严重情况也会更大。

1、液氯钢瓶泄漏中毒事故后果模拟 1)液氯钢瓶泄漏计算。

氯的分子量为71;沸点为-34℃;液体平均比热0.96kJ/kg ·℃-1;汽化热289kJ/kg ;取当地年平均气温13.5℃。

假设一个液氯钢瓶发生爆炸,则在瞬间泄漏在空气中的有毒物质量约为W=1000kg (以一个液氯钢瓶容量计),假如泄漏后液氯全部气化,则在沸点下一个液氯钢瓶全部泄漏后蒸发蒸气的体积Vg(m 3)为:Vg =273273)(4.2200t q M t t C W +∙∙-∙ =()()()2733427328971342596.010004.22-+∙⨯--⨯⨯≈54.1(m 3)式中:w 一介质重量,kg ,取最大质量1000kg 。

t :容器破裂前介质温度,℃,25℃C :介质比热,kJ/(kg ·℃),0.96kJ/(kg ·℃) t o :介质标准沸点,℃,-34℃ q :介质汽化热,kJ/kg ,289kJ/kg M :介质分子量,71查表得到氯气在空气中的浓度达到0.09%,人吸入5-10min 即致死,则Vg(m 3)的氯气可以产生令人致死的有毒空气体积为: V = V g÷0.09%=1111Vg(m 3)则一个液氯钢瓶在5-10min 使人致死的有毒气体扩散半径为:R 瓶 ={V/[(1/2)×4π/3]}1/3 ={1111×54.1/2.0944}1/3 ≈30.62(m )如果泄漏的氯气不能得到及时处理,人员可能造成0.5-1.0h 的吸入,查表知,人吸入0.5-1.0h 致死浓度为0.0035-0.005%,取0.005%计算,则有毒气体体积为:V= V g÷0.005%=20000Vg(m3)则一个液氯钢瓶在0.5-1.0h内使人致死的有毒气体扩散半径为:R瓶={V/[(1/2)×4π/3]}1/3 ={20000×54.1/2.0944}1/3≈80.2(m)人吸入0.5-1.0h致重病的浓度为0.0014-0.0021%,取0.0014%计算,则有毒气体体积为:V= V g÷0.0014%=71428.6Vg(m3)则一个液氯钢瓶在0.5-1.0h内致人重病的有毒气体扩散半径为:R ={V/[(1/2)×4π/3]}1/3 ={71428.6×54.1/2.0944}1/3≈122.7(m)通过上述氯气泄漏区域计算可知,1000kg液氯钢瓶泄漏后,毒气的扩散半径及对人的伤害半径见下表。

有毒气体泄漏重大事故后果预测根据危险辩识本项目中毒为另一主要危害故, 在重大危险源辨识中确定氯气钢瓶为重大危险源。

所以本评价采用有毒气体泄漏重大事故后果分析对液氯钢瓶万一发生爆炸事故,该项目使用1吨液氯钢瓶日使用量为7吨,钢瓶内液体温度约—34℃,室外温度20℃,现只考虑单只钢瓶发生物理性破裂或物理爆炸而未发生燃烧,造成单罐内液化气体急剧汽化扩散。

有毒气体液氯泄漏事故后果模拟分析:液氯钢瓶充装量W=1000 Kg,因某种原因爆裂,造成全部泄漏。

W=1000Kg C=0。

96KJ/Kg·℃, M=71 ,q=2.89×102kj/kg ,t=25℃则有毒气体体积V:V=22。

4WC(t-t0)(273+t0)/273Mq=22。

4×1000×0.96×[25-(-34)][273+(-34)]/(273×71×2.89×102)=54.13(m3)1)吸入有毒氯气5~10min致死浓度L=0。

09%,其扩散半径:R1=[V/(L·2。

0944)]1/3=[54.13/(0.09%×2.0944)]1/3=30.52(m)2)吸入氯气0。

5-1h致死浓度为0.0035%,因此其扩散半径:R2=[V/(L·2.0944)]1/3=[54.13/(0.0035%×2。

0944)]1/3=89.98(m) 3)吸入氯气0.5—1h致重病的浓度为0.0014%,因此其扩散半径:R2=[V/(L·2。

0944)]1/3=[54。

13/(0.0014%×2。

0944)]1/3 =122.08(m)以上计算告诉我们,一旦一吨液氯钢瓶发生泄漏,吸入5~10分钟氯气,致死浓度半径的范围为30。

52 m,;吸入氯气0。

5-1h致死的浓度半径为89。

98m;吸入0。

5~1小时致重病的浓度半径为122.08m。

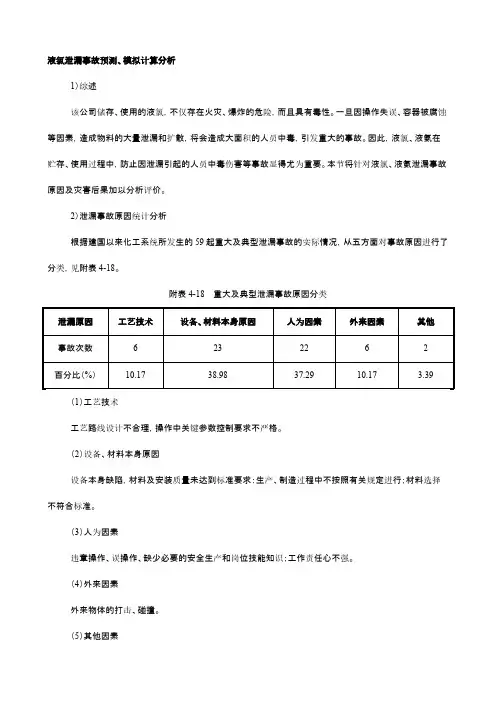

不属于以上四种原因之一。

从以上统计可以看出,泄漏事故的发生主要是因为设备等产品的质量不过关,职工不按操作规程进行操作和安全生产意识不强等主要原因造成的。

针对这些原因,有关部门应加强产品质量的检查和验收,积极开展安全生产及岗位操作技能教育,真正做到岗前培训,持证上岗。

3)液氯泄漏的模拟计算

(1)气体泄漏量

钢瓶内的液氯总量为500kg,如果钢瓶受热超压、受损破裂,液体将迅速气化。

如果泄漏不能及时发现,最大泄漏量为钢瓶内液化气体量即500kg。

(2)液体挥发后的总体积

液氨泄漏将全部挥发,其挥发后的总体积可以用下面的公式计算:

V—挥发后的总体积,m3;

m—液体质量,kg;

M—气体的摩尔质量,kg /mol(液氯为0.071kg/mol)。

泄漏出的液氯全部挥发后的总体积为:

(4)最大中毒扩散体积

根据有毒气体的危险浓度液氯吸入5~10min致死的浓度为0.09%(v/v),吸入0.5~1h致死的浓度为0.0035~0.005%(v/v),吸入0.5~1h致重病的浓度为0.0014~0.002%(v/v)。

液氯泄漏出来,吸入5~10min致死中毒区域体积为:

液氯泄漏出来,吸入0.5~1h致死的区域体积为:。

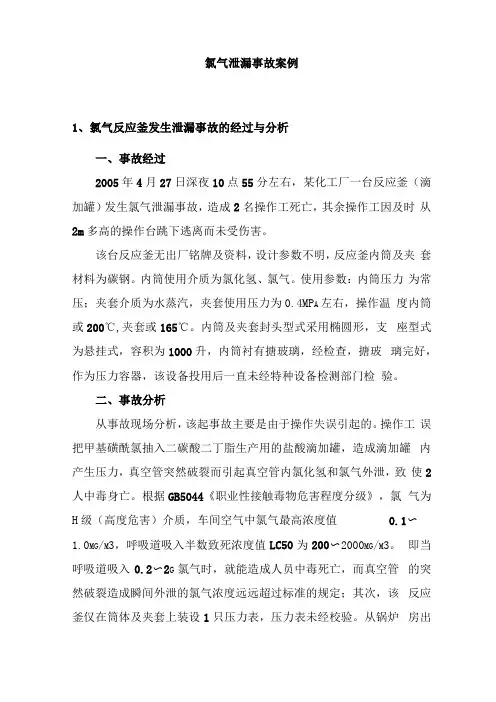

氯气泄漏事故案例1、氯气反应釜发生泄漏事故的经过与分析一、事故经过2005年4月27日深夜10点55分左右,某化工厂一台反应釜(滴加罐)发生氯气泄漏事故,造成2名操作工死亡,其余操作工因及时从2m多高的操作台跳下逃离而未受伤害。

该台反应釜无出厂铭牌及资料,设计参数不明,反应釜内筒及夹套材料为碳钢。

内筒使用介质为氯化氢、氯气。

使用参数:内筒压力为常压;夹套介质为水蒸汽,夹套使用压力为0.4MP A左右,操作温度内筒或200℃,夹套或165℃。

内筒及夹套封头型式采用椭圆形,支座型式为悬挂式,容积为1000升,内筒衬有搪玻璃,经检查,搪玻璃完好,作为压力容器,该设备投用后一直未经特种设备检测部门检验。

二、事故分析从事故现场分析,该起事故主要是由于操作失误引起的。

操作工误把甲基磺酰氯抽入二碳酸二丁脂生产用的盐酸滴加罐,造成滴加罐内产生压力,真空管突然破裂而引起真空管内氯化氢和氯气外泄,致使2人中毒身亡。

根据GB5044《职业性接触毒物危害程度分级》,氯气为H级(高度危害)介质,车间空气中氯气最高浓度值0.1〜1.0MG/M3,呼吸道吸入半数致死浓度值LC50为200〜2000MG/M3。

即当呼吸道吸入0.2〜2G氯气时,就能造成人员中毒死亡,而真空管的突然破裂造成瞬间外泄的氯气浓度远远超过标准的规定;其次,该反应釜仅在筒体及夹套上装设1只压力表,压力表未经校验。

从锅炉房出来的蒸汽未经减压直接进入滴加罐夹套,使用压力完全由锅炉“控制”(该厂锅炉型号为DZL4-1.25-A II,锅炉出口蒸汽额定为1.25MP A),反应釜上未装安全泄放装置,当反应釜产生压力时,压力无处泄放而致使真空管破裂。

从厂方了解到,氯气泄漏2分钟后,一工人身穿防护服,更换了破裂的真空管,并对管道内的氯气进行中和,遏止了氯气进一步泄漏,防止了事故的进一步扩大。

三、反思及教训1、使用单位应配备专(兼)职人员管理反应釜,专(兼)职人员应具有相应的专业知识,并制订专用的工艺规程;应定期对操作人员进行专业培训,并定期到车间掌握设备使用状况,以保证设备能安全正常运行;2、应完善操作规程,操作人员应持有压力容器上岗证,对生产工艺应熟悉,并能按操作规程熟练操作;3、反应釜这类压力容器必须领取使用登记证,并经特种设备检验部门的检验合格后方可使用。

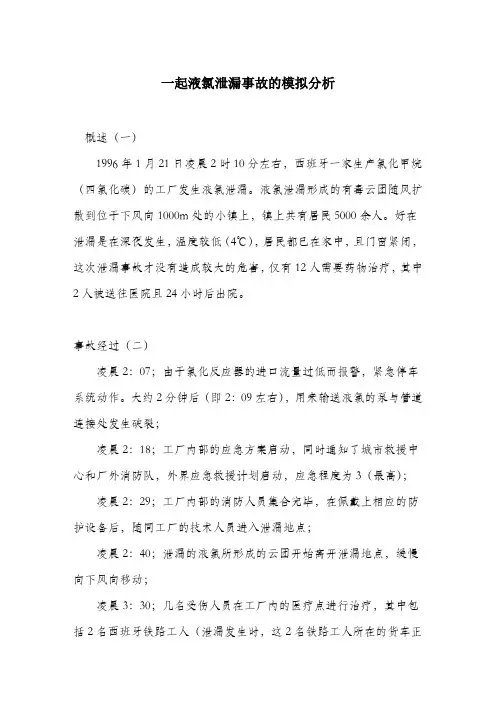

一起液氯泄漏事故的模拟分析概述(一)1996年1月21日凌晨2时10分左右,西班牙一家生产氯化甲烷(四氯化碳)的工厂发生液氯泄漏。

液氯泄漏形成的有毒云团随风扩散到位于下风向1000m处的小镇上,镇上共有居民5000余人。

好在泄漏是在深夜发生,温度较低(4℃),居民都已在家中,且门窗紧闭,这次泄漏事故才没有造成较大的危害,仅有12人需要药物治疗,其中2人被送往医院且24小时后出院。

事故经过(二)凌晨2:07;由于氯化反应器的进口流量过低而报警,紧急停车系统动作。

大约2分钟后(即2:09左右),用来输送液氯的泵与管道连接处发生破裂;凌晨2:18;工厂内部的应急方案启动,同时通知了城市救援中心和厂外消防队,外界应急救援计划启动,应急程度为3(最高);凌晨2:29;工厂内部的消防人员集合完毕,在佩戴上相应的防护设备后,随同工厂的技术人员进入泄漏地点;凌晨2:40;泄漏的液氯所形成的云团开始离开泄漏地点,缓慢向下风向移动;凌晨3:30;几名受伤人员在工厂内的医疗点进行治疗,其中包括2名西班牙铁路工人(泄漏发生时,这2名铁路工人所在的货车正好途经工厂附近),还有2名受伤害较为严重的人员被送往附近医院进行救治,24小时后出院;凌晨4:30;工厂及附近区域恢复正常;凌晨5:45;紧急状态解除。

事故原因(三)就在紧急停车系统动作之前,操作人员发现泵B—1205—1/S处于较高的工作强度,可能是由于摩擦力增加或运转的部件停止运转。

同时,流向液氯蒸发器的液氯流量降为零。

几秒钟后,泵B—1205—1/S 流量表的读数为零,表明泵已经停止运转。

事故的最可能原因是泵的内部摩擦最终导致叶轮停止转动和加热泵内的液氯。

当温度足够高时,钢铁被点燃并与液氯发生反应,同时迅速传播到上游,其最终结果导致输送管道的破裂。

不幸的是,管道破裂后,没有任何办法使位于破裂处上游的储罐D—1204—A倒空(仅有的一个手动操作阀门也无法工作)。

整个储罐内的5000—6000kg的液氯在3.5min内全部泄漏完。

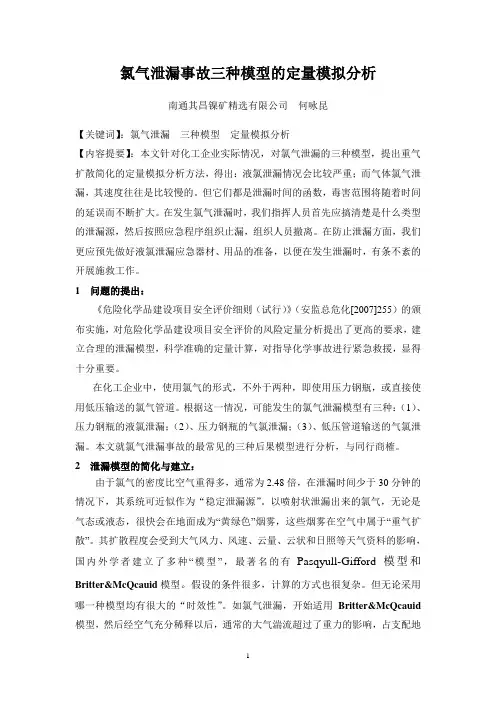

氯气泄漏事故三种模型的定量模拟分析南通其昌镍矿精选有限公司何咏昆【关键词】:氯气泄漏三种模型定量模拟分析【内容提要】:本文针对化工企业实际情况,对氯气泄漏的三种模型,提出重气扩散简化的定量模拟分析方法,得出:液氯泄漏情况会比较严重;而气体氯气泄漏,其速度往往是比较慢的。

但它们都是泄漏时间的函数,毒害范围将随着时间的延误而不断扩大。

在发生氯气泄漏时,我们指挥人员首先应搞清楚是什么类型的泄漏源,然后按照应急程序组织止漏,组织人员撤离。

在防止泄漏方面,我们更应预先做好液氯泄漏应急器材、用品的准备,以便在发生泄漏时,有条不紊的开展施救工作。

1 问题的提出:《危险化学品建设项目安全评价细则(试行)》(安监总危化[2007]255)的颁布实施,对危险化学品建设项目安全评价的风险定量分析提出了更高的要求,建立合理的泄漏模型,科学准确的定量计算,对指导化学事故进行紧急救援,显得十分重要。

在化工企业中,使用氯气的形式,不外于两种,即使用压力钢瓶,或直接使用低压输送的氯气管道。

根据这一情况,可能发生的氯气泄漏模型有三种:(1)、压力钢瓶的液氯泄漏;(2)、压力钢瓶的气氯泄漏;(3)、低压管道输送的气氯泄漏。

本文就氯气泄漏事故的最常见的三种后果模型进行分析,与同行商榷。

2 泄漏模型的简化与建立:由于氯气的密度比空气重得多,通常为2.48倍,在泄漏时间少于30分钟的情况下,其系统可近似作为“稳定泄漏源”。

以喷射状泄漏出来的氯气,无论是气态或液态,很快会在地面成为“黄绿色”烟雾,这些烟雾在空气中属于“重气扩散”。

其扩散程度会受到大气风力、风速、云量、云状和日照等天气资料的影响,国内外学者建立了多种“模型”,最著名的有Pasqyull-Gifford模型和Britter&McQcauid模型。

假设的条件很多,计算的方式也很复杂。

但无论采用哪一种模型均有很大的“时效性”。

如氯气泄漏,开始适用Britter&McQcauid 模型,然后经空气充分稀释以后,通常的大气湍流超过了重力的影响,占支配地位,典型的高斯扩散特征便显示出来,此时则更符合“高斯扩散模型”。

济维泽氯气泄露事故调查报告范文

1. 引言

哎呀,说起这氯气泄露的事故,真是让人心惊肉跳啊!话说,就在昨天下午,咱们那个叫做济维泽的地方,突然传来了一阵刺鼻的气味,紧接着,天空就变得暗沉沉的。

大家猜怎么着?原来是一家化工厂搞出了点小问题,氯气泄漏了!

2. 事故概况

事情是这样的,那天下午,阳光明媚,大家都在忙着享受周末的好时光。

突然,一阵刺鼻的气味扑面而来,紧接着就是一声巨响,整个济维泽都像是被炸了一样。

人们惊慌失措,四处逃散,有的甚至吓得晕了过去。

3. 应急响应

好在当地政府反应迅速,立刻启动了应急预案。

消防员们火速赶到现场,他们穿着厚重的防护服,戴着氧气面具,勇敢地冲进了浓烟滚滚的工厂。

经过一番紧张的救援,终于将泄漏的氯气控制住了。

4. 原因分析

经过初步调查,专家们发现,这次事故是由于化工厂的一套老旧设备出现了故障。

可能是由于长时间运行,设备的某个部件老化了,导致氯气泄漏。

更令人担忧的是,这个故障并没有及时被发现和处理,否则后果不堪设想。

5. 教训与反思

这次事故给我们敲响了警钟。

企业应该定期对设备进行检查和维护,确保其安全可靠;政府也应该加强对化工企业的监管力度,确保其符合安全生产的要求;我们每个人都应该提高安全意识,学会保护自己和他人的安全。

6. 结语

这次济维泽氯气泄露事故虽然给我们带来了恐慌和损失,但也让我们深刻认识到了安全生产的重要性。

希望这次事故能够成为我们改进工作、提高警惕的契机,让我们共同为建设一个安全、和谐的社会而努力!。

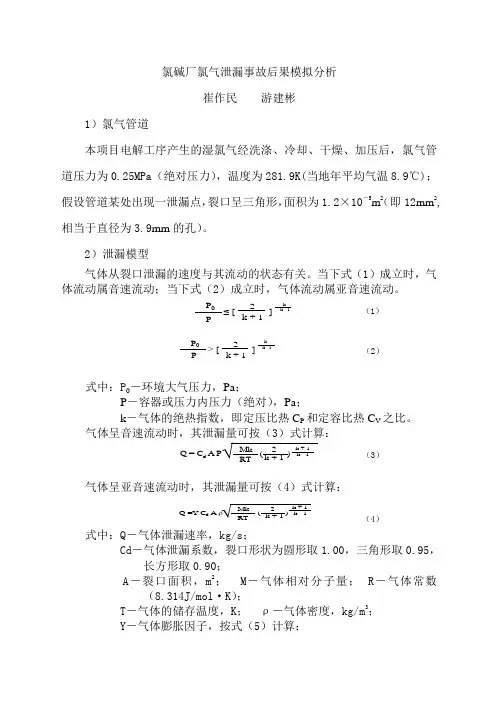

氯碱厂氯气泄漏事故后果模拟分析崔作民 游建彬1)氯气管道本项目电解工序产生的湿氯气经洗涤、冷却、干燥、加压后,氯气管道压力为0.25MPa (绝对压力),温度为281.9K(当地年平均气温8.9℃);假设管道某处出现一泄漏点,裂口呈三角形,面积为1.2×10-5m 2(即12mm 2,相当于直径为3.9mm 的孔)。

2)泄漏模型气体从裂口泄漏的速度与其流动的状态有关。

当下式(1)成立时,气体流动属音速流动;当下式(2)成立时,气体流动属亚音速流动。

P 0P≤ [2k + 1]k k - 1式中:P 0-环境大气压力,Pa ;P -容器或压力内压力(绝对),Pa ;k -气体的绝热指数,即定压比热C P 和定容比热C V 之比。

气体呈音速流动时,其泄漏量可按(3)式计算:Q = C d A P √MkRT 2k + 1()k + 1k - 1气体呈亚音速流动时,其泄漏量可按(4)式计算:Q =Y C d A ρ√MkRT 2k + 1()k + 1k - 1 式中:Q -气体泄漏速率,kg/s ;Cd -气体泄漏系数,裂口形状为圆形取1.00,三角形取0.95,长方形取0.90;A -裂口面积,m 2; M -气体相对分子量; R -气体常数(8.314J/mol ·K );T -气体的储存温度,K ; ρ-气体密度,kg/m 3;Y -气体膨胀因子,按式(5)计算; P 0> [2k + 1]k k - 1P (1) (2) (3)(4)Y =1k - 1k + 12P P 0[ 1 - (P 0P )()()()2k k - 1k k - 1k + 1√] 3)模型计算(1)判断气体流动状态查得,氯气的绝热指数k=1.35,P 0=103300Pa ,P=250000Pa ,根据(1)、(2)式判别,经计算符合(1)式,即气体泄漏呈音速流动。

(2)计算泄漏量气体呈音速流动,按式(3)计算泄漏量。

济维泽氯气泄露事故调查报告范文### 济维泽氯气泄露事故调查报告#### 1.引言哎呀,说起这个,真是让人心惊胆战!就在那个阳光明媚的周末,济维泽市的上空突然飘来了一股不祥之气。

那氯气的味道,简直比臭鸡蛋还臭,让人直想打喷嚏。

更糟糕的是,这股味道不仅让人难受,还差点儿没要了命!#### 2.事件概述话说那天下午,我们济维泽市中心的一个化工厂发生了意外。

一个不小心,一罐子氯气就这么悄无声息地溜了出来。

天哪,那氯气就像一只调皮的小精灵,四处乱窜,搞得整个城市都笼罩在一片刺鼻的气味中。

#### 3.影响评估这氯气一出来,可把咱们济维泽市给吓坏了。

市民们纷纷戴上口罩,生怕被那有毒的气体熏得头晕眼花。

商家们的生意也受到了不小的影响,大家都不敢开门做生意,生怕自己也成了受害者。

#### 4.原因分析经过调查,我们发现这次氯气泄露的原因可能是设备老化导致的。

那个化工厂的老伙计们已经用了几十年了,机器的零件磨损严重,再加上平时保养不够,这才让那个调皮的氯气小精灵钻了空子。

#### 5.应对措施为了解决这个问题,政府和相关部门迅速行动起来。

他们不仅加强了对化工厂的监管力度,还对整个城市的空气质量进行了检测,确保没有其他隐患存在。

他们也提醒市民们注意防护,尽量避免外出。

#### 6.教训与启示这次氯气泄露事故给我们敲响了警钟。

我们要时刻保持警惕,加强设备的维护和保养,确保安全生产。

我们也要提高公众的安全意识,让大家都能健健康康地生活在这个美丽的城市里。

#### 7.结语总的来说,这次氯气泄露事故虽然给我们带来了一些麻烦,但也让我们学到了很多宝贵的经验。

希望未来我们能避免类似的悲剧再次发生,让我们的生活更加美好!。

液氯泄漏事故后果模拟计算 1、液态气体体积膨胀计算在标准状态下(0℃,1个大气压),1摩尔气体占有22.4升体积。

根据液态气体的相对密度由下式可计算出它们气化后膨胀的体积:V= ×1000×22.4V 0×d 0M 式中:V —膨胀后的体积(升);V 0—液态气体的体积(升); d 0—液态气体的相对密度(水=1); M —液态气体的分子量。

将液氯有关数据代入上式: d 0=1.46,M=70.9 计算得到V=461V 0由计算可知:若液氯发生泄漏迅速气化,其膨胀体积为原液态体积的461倍。

2、液态气体扩散半径模拟计算液态气体泄漏后迅速气化并扩散,在一定泄漏量范围内,因其液态气体比重大于空气,则其沿地面能扩散到相当远的地方,可模拟为半椭圆球形,其短轴与长轴之比将随着扩散半径的增大而减少。

其可由下式计算:R=V32/3×π×ρ×K式中:V —液态气体膨胀后的体积;ρ—液态气体在空气中的浓度; K —椭圆形短轴与长轴之比,即K=h/R 。

根据《工作场所有害因素职业接触限值》(GBZ2-2002)查得:氯在空气中时间接触容许浓度值为1mg/m 3,其在空气中体积浓度换算为:ρ=0.316×10-6建设项目若发生泄漏事故时,若假定泄漏量为10kg 时,其可能发生中毒事故的区域半径计算如下:液氯体积V 0=10/1460=0.00685m 3 则V=416V 0=3.135m 3 取K=0.1 ρ=0.316×10-6则:R= = 361.9(m)V 32/3×π×ρ×K本节分析取若氯气缓冲罐发生泄漏,氯气泄漏量达10kg 时,其毒害半径为361.9米。

据此可分别计算出,当泄漏不同量的氯气时,可能发生中毒浓度的区域的半径。

实际上由于氯气比空气重,因此,其扩散时的浓度半径将会大于计算值。

液氯泄漏事故模拟计算有毒物质,特别是液化有毒物质泄漏后,往往会在较大范围对环境造成破坏,致人中毒、死亡。

国外某次氯气泄漏事故灾害分析1、不同形式泄漏量判断 (1) 泄漏形式的判断泄漏可分为瞬时性泄漏和连续性泄漏2种,判断准则如下:如果VT 0/x ≥2.5,泄漏为连续泄漏;如果VT 0/x ≤0.6,泄漏为瞬时泄漏。

式中,V 为环境风速,m/s ;T 0为泄漏持续时间,s ;x 为观察者离泄漏源的距离,m 。

假设钢瓶内的液氯在3.5min 内全部漏完,故T 0=210s ;事故后果模拟所关心的是位于泄漏点下风向1km 处的城镇,故x =1km ;当时的环境风速小于2m/s ,取V =2m/s 。

按照如上判断准则进行判断,液氯的泄漏属于瞬时性泄漏。

(2) 液氯闪蒸量的计算氯在常温常压下为气体,当液氯从储罐中泄漏到大气环境中时,为了达到新的气液平衡,必然会有一部分液氯闪蒸为氯气,其闪蒸率通过下式计算:])(,1min[/0vb s P v H T T C M M -=式中,M v 为闪蒸蒸气的质量,kg ; M 0为泄漏液体的总质量,kg ;C p 为泄漏液体的定压比热,J/(kg 〃K ); H v 为泄漏液体的蒸发热,J/kg ; T s 为存储温度,K ;T b 为沸点,K 。

通过计算,液氯的闪蒸率为10%。

(3) 液池挥发速率的计算未发生闪蒸的液氯则在地面形成液池,进而从外界吸收热量挥发。

由于当时气温较低,只有4℃,因此可以判断单位液池的挥发速率较低。

又由于泄漏发生处周围有不少障碍物,可以限制液池在地面上的扩展,因此液池的面积也不会太大。

总之,泄漏所形成液池的挥发速率同液氯闪蒸量相比很小,可以忽略不计。

2、扩散模型(1)重气云团的判断根据扩散云团物理性质的不同,可分为重气云团和非重气云团2种。

对扩散云团进行判断,可采用如下公式:式中,V0为瞬时泄漏形成的云团的初始体积,m3;V为环境风速,m/s;ρ0为气云初始密度,kg/m3;ρa为环境空气密度,kg/m3。

如果上式成立,则表明云团为非重气云团;否则,为重气云团。

X10-7〜6.9X 10-8/年左右,一般发生的泄漏事故多为进出料管道连接处的泄漏。

据我国不完全统计,设备容器一般破裂泄漏的事故概率在1X10-5/年。

此外,据储罐事故分析报道,储存系统发生火灾爆炸等重大事故概率小于1X 10-6,随着近年来防灾技术水平的提高,呈下降趋势。

第七章氯气泄漏重大事故后果模拟分析7.1 危险区域的确定概述:泄漏类型分为连续泄漏(小量泄漏)和瞬间泄漏(大量泄漏),前者是指容器或管道破裂、阀门损坏、单个包装的单处泄漏,特点是连续释放但流速不变,使连续少量泄漏形成有毒气体呈扇形向下风扩散;后者是指化学容器爆炸解体瞬间、大包装容器的泄漏、许多小包装的多处泄漏,使大量泄漏物形成一定高度的毒气云团呈扇形向下风扩散。

氯泄漏后虽不燃烧,但是会造成大面积的毒害区域,会在较大范围内对环境造成破坏,致人中毒,甚至死亡。

根据不同的事故类型、氯气泄漏扩散模型,危害区域会有所不同。

氯设备泄漏、爆炸事故概率低,一旦发生可造成严重的后果。

以下液氯钢瓶中的液氯泄漏作为事故模型进行危险区域分析。

毒害区域的计算方法:(1)设液氯重量为W(kg),破裂前液氯温度为t「C),液氯比热为C(kj/kg「C),当钢瓶破裂时瓶内压力降至大气压,处于过热状态的液氯迅速降至标准沸点t o(C),此时全部液氯放出的热量为:Q=WC(t-t 0)设这些热量全部用于液氯蒸发,如汽化热为q(kj/kg),则其蒸发量W为: W=Q/q=WC(t-t 0)/q氯的相对分子质量为M r,则在沸点下蒸发的液氯体积V g(m3 )为:V g =22.4W/M r273+t0/273V g =22.4WC(t-t0)/ M r q273+t0 /273氯的有关理化数据和有毒气体的危险浓度如下:相对分子质量:71沸点:-34 C液体平均此热:0.98kj/kg「C汽化热: 2.89X 10F kj/kg吸入5- 10mim致死浓度:0.09%吸入0.5- 1h 致死浓度:0.0035-0.005%吸入0.5- 1h致重病浓度:0.0014-0.0021%已知氯的危险浓度,则可求出其危险浓度下的有毒空气体积:氯在空气中的浓度达到0.09%时,人吸入5〜10min即致死。

贝U V g(m3)的液氯可以产生令人致死的有毒空气体积为:V i = V g X 100/0.09 = 1111V g(m3)氯在空气中的浓度达到0.00425(0.003〜0.005)%时,人吸入0.5〜1h,则V g(m3)的液氯可以产生令人致死的有毒空气体积为:V2=V g X 100/0.00425=23529V g(m3)氯在空气中的浓度达到0.00175(0.001〜0.0021)%寸,人吸入0.5〜1 h,则V g(m3)的液氯可以产生令人致重病的有毒空气体积为:V3=V g X 100/0.00175=57l43V g(m3)假设这些有毒空气以半球形向地面扩散,则可求出该有毒气体的扩散气体半径为:R= [(V g/C)/(1/2 X 4/3 n1/3式中: R —有毒气体半径mV g—液氯的蒸汽体积m3C —有毒介质在空气中危险浓度值%7.2 液氯泄漏事故毒害区域模拟计算以一只液氯钢瓶(1000kg发生严重泄漏事故后果计量如液氯泄漏量W =1000kg,环境温度(瓶内)t=250C,计算有毒气体扩散半径液氯蒸发热Q:Q = WC (t-t 0)=1000X 0.98X[ 25-(-34)]= 56640(kj)蒸发量W:W = Q/q= 56640/2.89X102= 196(kg)液氯沸点下蒸发气体体积V g:V g = 22.4W/M r X (273+t0)/273= 22.4X196/71X[273+(-34)]/ 2733= 54.14(m3)氯气在致死的浓度C l的体积V i和有毒气体的扩散半径R i:V1 = V g X 100/C1=54.14X 100/0.09 = 60155(m3)R1 = (V1/2.0944)1/3= 30.62(m)氯气在致死的浓度c2 时的体积V2 和有毒气体的扩散半径R2: V2 = V g X 100/C2=54.14X 100/0.00425= 1273882 (m3)R2 = (V2/2.0944)1/3= 84.73(m)氯气在致重病的浓度C3时的体积V3和有毒气体的扩散半径R3 V3 = V g X100/C3= 54.14X 100/0.00175= 3093714(m3)R3 = (V3/2.0944)1/3=113.89(m)氯气泄漏静风状态毒害区域:图9-1氯钢瓶泄漏在静风状态下的毒害区域注:① 吸入5〜10mim浓度0.09%的致死半径:R i= 30.62m②吸入0.5-1 h浓度0.00425%的致死半径:R2 = 84.73m③吸入0.5〜1 h浓度0.0017%的致重病半径:R3= 113.89m7.3事故后果模拟分析及建议以上是以氯钢瓶严重泄漏造成的事故后果的模拟,其危害是相当严重的。

由于该建设项目在用氯过程中,涉及用氯的设备设施有液氯钢瓶、液氯汽化器、氯管线、反应釜等,因此都可能存在氯的泄漏。

风向决定毒气云团的扩散方向,风速决定毒气云团的下风向的扩散范围,气压和地形影响毒气对人的危害程度,如果空气流动性小、温度大,毒气在低洼处停留不易扩散,可造成人畜中毒,甚至死亡。

氯气泄漏后,在有风的条件下,氯气通常呈60 °左右的夹角向下风向扩散,在扩散的过程中由于空气的补充,浓度会逐渐降低,但相应下风向的防护距离增加。

一般在小泄漏状态下(泄漏量w 200L),首次隔离距离为30m,下风向撤离范围白天为0.3km,夜间为1.1km。

在大量泄漏状态下(泄漏量〉200L),首次隔离距离为275m,下风向撤离范围白天为2.7km, 夜间为6.8km。

污染范围不明时先按上述方法确定防护距离,然后分段测试氯气浓度再调整防护距离。

建议企业应制定针对氯泄漏的事故应急救援预案,如发生氯泄漏应立即启动预案,在日常过程中,加强氯设备设施的安全管理,严防氯的泄漏。

常备抢修器材表和常备防护用品表如下:根据危险、有害因素分析本工程劳动卫生方面主要危害因素是毒物危害、噪声危害和生产性粉尘危害。

本工程劳动卫生预评价采用某些企业类似生产装置检测数据作为类比值进行评价。

7.1毒物危害评价7.1.1评价方法按照《职业性接触毒物危害程度分级》(GB5044-85)将职业性接触的毒物危害程度分为I级(极度危害)、U级(高度危害)、川级(中度危害)、W级(轻度危害)。

根据《有毒作业分级》(GB12331-90规定,以有毒作业分级指数法对本工程的有毒作业岗位进行评价。

有毒作业分级指数法是根据毒物危害程度级别、有毒作业劳动时间及毒物浓度超标倍数三项指标,分别用D、L、B表示。

依据三项指标求得指数,根据指数范围进行分级。

具体做法是按照GB12331-90求出分级指数C。

C=D • L• B式中:C—分级指数D—毒物危害程度级别权数L—有毒作业劳动实时间权数B—毒物浓度超标倍数(1)有毒作业危害分级级别表有毒作业分级级别(2)毒物危害程度级别权数D表7.1.2毒物危害程度级别权数(3)有毒作业劳动时间权数表有毒作业劳动时间权数(4)毒物浓度超标倍数B计算方法B=Mc/Ms —1式中:Me—测定毒物浓度均值(mg/m3)Ms—该种毒物最高容许浓度(mg/m3)(5)有毒作业分级级别表根据有毒作业的毒物浓度超标倍数、毒物危害程度级别、有毒作业劳动时间三项指标, 综合评价,制定出有毒作业分级级别表。

当有毒作业工作地点空气中存在多种毒物中,应分别进行毒物作业的分级,以最严重的级别定级,同时注明其他生产性毒物作业的级别。

表7.1.4有毒作业分级表(不懂)7.1.2毒物危害评价结果本项目中主要有毒物质有溴素、氯丙烯等,主要在相关生产岗位和储存岗位使用,可能形成有毒作业场所。

以上毒性物质具体危害情况见危险化学品危险有害性分析。

7.2噪声危害评价7.2.1评价内容本工程项目的主要噪声声源为物料输送的泵、压缩机、风机、粉碎机等。

7.2.2评价方法对原厂区装置噪声的类比数据进行分析计算,作为对本工程噪声危害程度的参考,在综合分析的基础上,与国家卫生标准进行比较分析做出评价,提出相应的对策措施。

(1)噪声作业分级依据噪声作业危害程度级别进行噪声危害评价。

噪声作业危害程度分级见表7.2.1表7.2.1噪声作业分级级别(2)噪声作业卫生标准表7.2.2工业地点噪声声级卫生限值(GBZ1-2002)(3)噪声作业分级查表法为了简化噪声危害指数的计算过程,便于实际操作而采用此方法(见表7.2.3)第八章事故后果模拟分析事故后果分析是危险源危险性分析的一个主要组成部分,其目的在于定量的描述一个可能发生的重大事故对工厂、对厂内职工、对厂外居民甚至对环境造成危害的严重程度。

华通化学最常见的事故是火灾、爆炸和中毒,本工程产品是精细化工产品,使用的危险化学品数量不大,而使用的有毒气体比较多,故本评价对有毒气体毒害区进行模拟分析,选择液氯和液氨液化气体容器破裂时毒害区进行估算,由于缺乏氟化氢的相关数据,故未作模拟分析。

(1)液氯气瓶破裂时毒害区估算液氯是剧毒物质,使用气瓶包装,现对液氯气瓶破裂毒害区域进行分析估算。

设有液氯气瓶中存有液氯1000kg容器破裂前罐内液氯温度t为25C,液氯的比热c为0.96kj/kg ・°C,当容器破裂时器内压力降至大气压,处于过热状态的液氯温度迅速降到标准沸点t o 为-34C,此时全部液体所放出的热量为:设这些热量全部用于容器内液体的蒸发,汽化热Q为2.89X 102(kj/kg ),则蒸发量为:液氯分子量为M=71 ,则在沸点下蒸发的体积Vg:据查氯在浓度达到目前为0.09%浓度时,吸入5〜10min可致死,则Vg氯气可以产生令人致死的有害空气体积为V= Vg x 100/0.09=33.74X 100/0.09=74988.89 m3假设这些有毒气体以半球型向地面扩散,则可求出氯气扩散半径为:由此液氯气瓶发生破裂事故引发有毒气体扩散,其毒害区半径为32.96 m。

( 2)液氨气瓶破裂时毒害区估算烟磺酰胺生产中使用液氨气瓶,如果发生意外液氨气瓶破裂可能发生蒸汽爆炸。

液氨是有毒物质,爆炸后若不燃烧,便会造成大面积的毒害区域。

一般情况液氨在补充时易发生事故,现对液氨气瓶毒害区域进行分析估算。

液氨气瓶中存有液氨1000kg容器破裂前罐内液氨温度t为25°C,液氨的比热c为4.6kj/kg・C,当容器破裂时器内压力降至大气压,处于过热状态的液氨温度迅速降到标准沸点t o为-33C,此时全部液体所放出的热量为:Q=W • c (t-t o)==500 X 4.6X [25- (-33)]=133400kj设这些热量全部用于容器内液体的蒸发,汽化热Q为1.37X 103(kj/kg),则蒸发量为:液氨分子量为M=17,则在沸点下蒸发的体积Vg:据查氨在浓度达到目前为0.5%浓度时,吸入5〜10min可致死,则Vg氨气可以产生令人致死的有害空气体积为V= Vg X 100/0.5=140.05X 100/0.5=28031.63 m3假设这些有毒气体以半球型向地面扩散,则可求出氨气扩散半径为:由此液氨气瓶发生爆炸事故引发有毒气体扩散,其毒害区半径为30.38 m。