油液监测与诊断技术

- 格式:pdf

- 大小:31.49 KB

- 文档页数:5

现代油液分析技术在煤矿设备管理中的应用

一、现代油液分析技术概述

现代油液分析技术是一种利用化学、物理和机械手段对设备工作情况进行监测和分析的技术。

通过分析油液中的各种成分、杂质以及物理性质的变化,可以获取设备的运行状态、损耗程度以及可能存在的故障迹象,从而及时预警并进行维护。

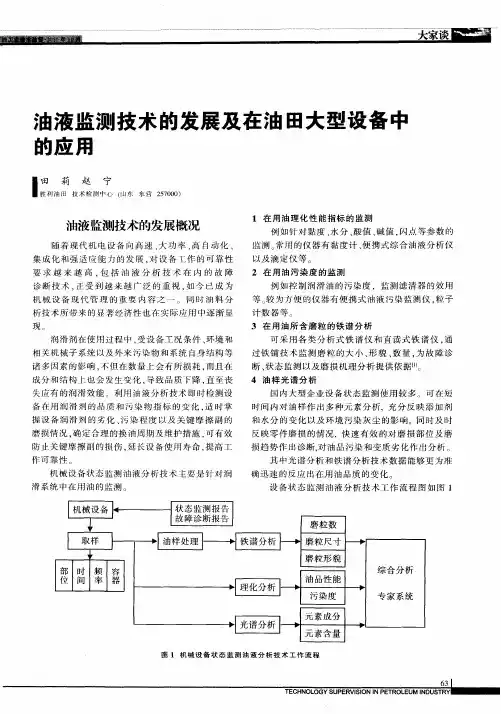

现代油液分析技术主要包括油品分析、振动分析、磨损颗粒分析、润滑脂分析等多种技术手段。

1. 设备状态监测

现代油液分析技术可以通过监测油品中的变化、振动信号和磨损颗粒等信息,实时获取设备的运行状态。

通过分析油液中的水分和氧化程度、振动信号的频率和振幅、磨损颗粒的形态和颗粒度等信息,可以准确判断设备的运行状态,及时识别设备存在的隐患和故障迹象。

这样可以预防潜在的故障发生,保障设备的安全运行。

2. 预防性维护

通过现代油液分析技术获取的设备状态信息,可以进行预防性维护。

及时发现设备的异常状态和故障迹象,可以提前制定维护计划和措施,进行预防性维护。

而不是等到设备出现严重故障才进行维修,从而大大减少设备的停机时间和维修成本,提高设备的可靠性和使用率。

1. 提高设备运行可靠性

2. 降低维护成本

3. 保障生产安全

煤矿设备的故障往往会导致严重的生产事故,采用现代油液分析技术可以对设备状态进行实时监测和预警,能够及时发现设备的运行异常,提前排除隐患,保障生产安全。

4. 提高管理效率

现代油液分析技术可以实现对设备状态的远程监测和分析,为设备管理人员提供了全面的设备信息。

通过对设备状态信息的分析,能够及时采取相应的维护和修理措施,提高了设备管理的效率和精准度。

汽轮机润滑油在线监测与分析技术摘要:汽轮机润滑油在线监测与分析技术的合理应用能够有效实现对汽轮机润滑油性能指标和污染物含量实时在线监测,有效预防和预测设备故障。

文章先对汽轮机润滑油在线监测系统的原理、组成进行了分析,然后对该技术的重要性和具体应用展开了进一步的探讨研究,以供参考。

关键词:汽轮机润滑油;在线监测;分析;应用1汽轮机润滑油在线监测与分析的原理以及系统组成1.1汽轮机润滑油在线监测与分析技术的原理汽轮机润滑油在线监测与分析的原理主要基于润滑油液的理化性质和污染物颗粒等方面来监测其性能。

(1)油质分析。

通过近红外光谱分析技术监测润滑油液的化学成分,如水分、总酸值、不溶物等,以评价其质量和物理性质。

(2)污染物监测。

通过颗粒计数器和光散射技术监测润滑油液中的颗粒物和磨粒,以评价机械设备的磨损状况。

(3)红外光谱油液监测技术。

利用近红外光线对润滑油液进行光谱分析,从中检测出油液成分和浓度,判断油液的状态和劣化程度。

(4)热力学模型法。

通过建立热力学模型来监测润滑油液的状态,包括自由松散功(FSW)、耗散功(DWS)和机械损失功(MPW)等参数,以评价油液的润滑性能和机械设备的磨损状况。

(5)铁谱分析技术。

通过采集润滑油液中的铁颗粒物,以判断机械设备的磨损程度和故障隐患。

1.2汽轮机润滑油在线监测分析系统汽轮机润滑油在线监测系统由油样采集单元、油样分析设备、数据处理系统、报警系统、数据显示和存储设备以及软件系统等部分组成,其中软件系统是汽轮机润滑油在线监测分析系统的核心部分,它包括数据分析、报警设置、数据存储和查询等功能模块,可以实现自动化运行和远程监控。

油样采集单元则是通过在线或离线的方式采集汽轮机润滑油的油样,将其送入分析设备进行检测。

然后再通过近红外光谱油样分析设备对润滑油的油样进行分析,得出其品质和状况的指标数据,如油品中水分、颗粒物、金属元素等含量[1]。

之后再由数据处理系统负责对油样分析设备产生的数据进行处理和分析,根据预设的阈值和报警条件,及时发出报警信号,提醒维护人员采取相应的措施。

油液分析技术及主要检测参数不论是现场测试还是实验室检测,确定设备和油液的健康状况都需要检测好几个参数。

下面是对每个参数的介绍和典型的测试方法.粘度测试粘度是润滑油最重要的物理特性.粘度决定了润滑油的承载能力和循环能力. 通常情况下,润滑油的粘度越高承载力就越强,同时循环性就越差,因此,任何润滑油在使用时,都必须在高粘度和低粘度之间寻求平衡。

除了润滑性能之外,保证润滑油在任何情况下都具有流动性是非常重要的。

在使用过程中,一些污染物比如水、燃料、氧化和烟炱都会影响润滑油的粘度。

因此,粘度是设备润滑系统中最重要测试参数之一。

重力低落–最常用的测量运动粘度的技术方法是可控制温度的重力低落法,通常,单级油测量的是40 ℃的粘度,多级油测量的是40和100 ℃的粘度. 测量使用的毛细管粘度计是基于粘度和时间之间的关系。

润滑油粘度越高,流过毛细管的时间越长。

目前,市面上有几种标准化的毛细管粘度计在使用。

实验室大多使用玻璃毛细管; 现在最新的现场测试运动粘度的粘度计采用的是开合式铝制毛细管。

这些粘度计的毛细管设计,有的是直流的,有的是逆流的。

在直流式毛细管中, 油样贮藏室位于测量标的下方。

在逆流式毛细管中,油样贮藏室位于测量标的上方。

逆流式毛细管可以测量不透明的油样,而且有的毛细管还有第三个测量标。

三个测量标,两个连续的流动时间,逆流式毛细管可以测试不透明的油样,有些毛细管还有第三个测量标。

两个连续的流动时间和三个测量标,确保了测量的精度。

颗粒分析颗粒计数是设备状态监测的一个重要方面,监测污染颗粒数量和污染程度的工具有很多,无论是来自与外界的污染还是设备本身的磨损。

至于哪种工具是最合适的,取决于特定的应用和颗粒的类型。

例如,保持液压系统的清洁是很重要的,即使是污染程度很低的物质也会堵塞制动器和阀门,导致系统故障。

与液压系统相比,由许多可拆卸部件组合在一起的反转齿轮和传动系统能承载的磨损颗粒要多一些。

颗粒直接成像直接成像系统里面有一个配置CCD阵列的固态激光器,可以对捕捉到的颗粒直接成像,如左图所示。