SMT无铅锡膏制程工艺设计规范

- 格式:pdf

- 大小:42.13 KB

- 文档页数:5

一、锡膏丝印工艺要求1、解冻、搅拌首先从冷藏库中取出锡膏解冻至少4小时,然后进行搅拌,搅拌时间为机械2分钟,人手3分钟,搅拌是为了使存放于库中的锡膏产生物理分离或因使用回收造成金属含量偏高使之还原,目前无铅锡膏Sn/Ag3.0/Cu0.5代替合金,比重为7.3,Sn63/Pb37合金比重为8.5因此无铅锡膏搅拌分离时间可以比含铅锡膏短。

2、模板不锈钢激光开口,厚度80-150目(0.1-0.25mm)、铜及电铸Ni模析均可使用。

3、刮刀硬质橡胶(聚胺甲酸酯刮刀)及不锈钢金属刮刀。

4、刮刀速度\角度每秒2cm-12cm。

(视PCB元器件大小和密度确定);角度:35-65℃。

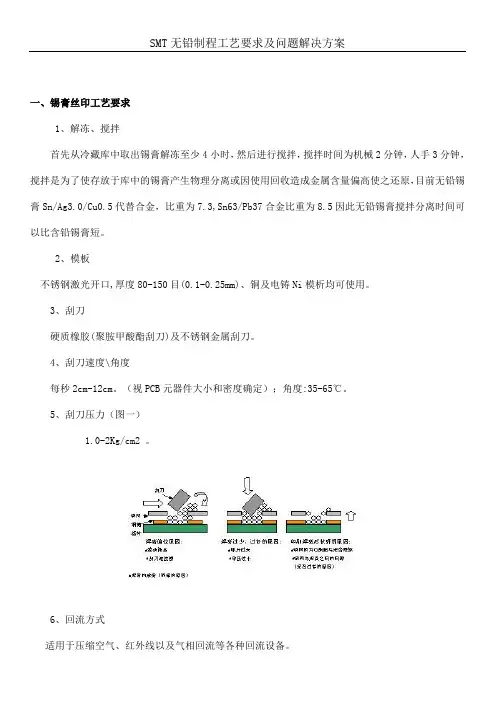

5、刮刀压力(图一)1.0-2Kg/cm2 。

6、回流方式适用于压缩空气、红外线以及气相回流等各种回流设备。

7、工艺要求锡膏丝印工艺包括4个主要工序,分别为对位、充填、整平和释放。

要把整个工作做好,在基板上有一定的要求。

基板需够平,焊盘间尺寸准确和稳定,焊盘的设计应该配合丝印钢网,并有良好的基准点设计来协助自动定位对中,此外基板上的标签油印不能影响丝印部分,基板的设计必需方便丝印机的自动上下板,外型和厚度不能影响丝印时所需要的平整度等。

8、回流焊接工艺回流焊接工艺是目前最常用的焊接技术,回流焊接工艺的关键在于调较设置温度曲线。

温度曲线必需配合所采用的不同厂家的锡膏产品要求。

二、回流焊温度曲线本文推荐的无铅回流焊优化工艺曲线说明(如图二):推荐的工艺曲线上的四个重要点:1、预热区升温速度尽量慢一些(选择数值2-3℃/s),以便控制由锡膏的塌边而造成的焊点桥接、焊球等。

2、活性区要求必须在(45-90sec、120-160℃)范围内,以便控制PCB基板的温差及焊剂性能变化等因数而发生回流焊时的不良。

3、焊接的最高温度在230℃以上保持20-30sec,以保证焊接的湿润性。

4、冷却速度选择在-4℃/s。

回流温度曲线如下:(图二)图二中红色曲线推荐对焊点亮度要求的客户回流曲线湿度变化说明:1、焊锡膏的焊剂在湿度升至100℃时开始熔化(开始进入活性时期),焊锡膏在活化区的主要作用是将被焊物表面的氧化层去掉,如果活性区的时间过长,焊剂会蒸发挥过快,也会造成焊点表面不光滑,有颗粒状。

无铅作业规范一.目的使本公司顺利导入并实施无铅工艺,确保无铅产品的加工符合标准;二.适用范围适用于许继电子公司无铅产品加工;三.参考文件《RoHS培训教材》四.职责工程部制订无铅作业规范;负责无铅工艺的导入、培训及实施;生产部依据无铅作业规范,进行规范性操作;品质部依据《无铅作业规范》对产品制程进行督查;五.管理细则零部件采购:1、无铅化电子组装所涉及的零部件、焊料、助焊剂、清洁剂、胶带、标记等不得含有汞、镉、铅、六价铬、聚溴联苯(PBB)、聚溴二苯醚(PBDE)六种禁用物质,简称为无铅材料。

2、供应厂商的认定:应鉴别、选择、发展和确定具有能力制造提供无铅材料的供应厂商,作为无铅化电子组装所使用的材料的来源;3、无铅化电子组装所使用的材料要求通知、交付到供应厂商;4、要求厂商提供证明其符合无铅要求的相关资料文件,并在包装及零件上作无铅的标识;5、材料的采购定单必须明确指明无铅要求。

IQC:1、进料检验中对于厂商提交无铅材料的出货检验报告和测试报告等文件,必须进行确认,并作为品质记录保存;2、对于无铅材料和有铅材料必须予以严格区分,不可以混杂放置;3、检验完成后,必须对合格材料贴上合格标签或无铅标签。

员工规定:1、参与无铅生产人员必须经过相关培训,否则不能参与无铅生产;2、参与无铅生产人员所戴的防静电手套必须保持洁净;3、无铅生产人员与有铅生产人员不得交叉作业。

无铅相关文件规定:1、无铅产品所使用的图纸(使用绿色封面)、作业指导书、流程图必须有无铅标识。

辅料存放及使用规定:1、无铅焊膏应单独存放并作明显的无铅标识;2、无铅物料应单独存放并作明显的无铅标识;3、生产无铅产品使用的网板应单独存放(使用无铅网板专用存放柜);4、清洗网板或无铅线路板使用的脱脂棉、无纺布、无纺纸不能与有铅清洗混用。

本公司的标签如下:无铅清洗规定:1、无铅PCB清洗区应与有铅PCB清洗区分离并作明显的无铅标识;2、无铅PCB清洗使用的毛刷与有铅PCB清洗使用的毛刷分离并作明显的无铅标识;3、无铅PCB清洗后应单独放置不能与有铅PCB混放;4、无铅印刷区应独立并作明显的无铅标识。

SMT锡膏工艺第一篇:SMT锡膏工艺锡膏2.3锡膏2.3.1锡膏的成分:锡膏的组成:锡粉粒、助焊剂、触变剂、溶剂等等金属含量:90~92%(重量百分比)50%(体积百分比)锡粉:锡粉粒尺寸。

标准50um(Fine pitch 35un : Super fine pitch 15~25un)我们选用什么型号的锡膏(确定锡粉粒),可用下面方法估算,即钢网厚度方向应至少可排列三个锡粉粒,才能保证良好的印刷质量。

fine pitch:间距(mm)钢网厚锡粉粒度0.6--170~185un---60un 0.3~05--125~135un--40um 0.2--75um--25um触变剂:为了便于印刷,在锡膏中加入触变剂,使其具有触变性。

即施加压力时具有流动性,而静止时可保持形状。

2.3.2计算锡膏脱膜公式计算:S侧=2ac+2bc S底=ab 当S侧b:锡模的长 c :锡模的高2.3.3锡膏保存基本原则:1)先进先出 2)保存:5~7℃ 3)取出锡膏时,应在膏瓶上标出取出冰箱内日期、时间 4)取出后在室温下回温4小时,然后可以开盖使用,以防止锡膏吸潮。

吸潮后的锡膏会变稀,成分会变化,导致锡膏的保形性,触变特性变差,印刷时更易出现连锡,塌陷,拉尖等缺陷。

2.3.4锡膏搅拌尽可能少,要小心,不要太用力,应用木制或不锈钢刮刀搅拌。

当打开锡膏盖子后,上面若有2mm左右的flux分层浮出物,则可能不是好锡膏。

如果开盖后,表面有一薄层分层物,则要小心地搅拌均匀,如果分层物大于2mm,则不要再用这种锡膏。

锡膏中有流变剂,在加剪切力时,paste粘性降低,去掉力则粘性增加,所以当刮刀推动paste印刷时锡膏粘性降低,当锡膏停在钢网上不印刷时,粘性会回复,低粘度利于印刷。

当稠锡膏在刮刀作用下印刷时粘度降低,当锡膏停在板上后,粘度回升。

当搅拌锡膏时,流变剂作用使粘度降低,足以用于印刷。

粘性的充分回复要2小时,且印刷本身也是搅拌作用,所以只将锡膏适当搅拌即可,不必过多搅拌。

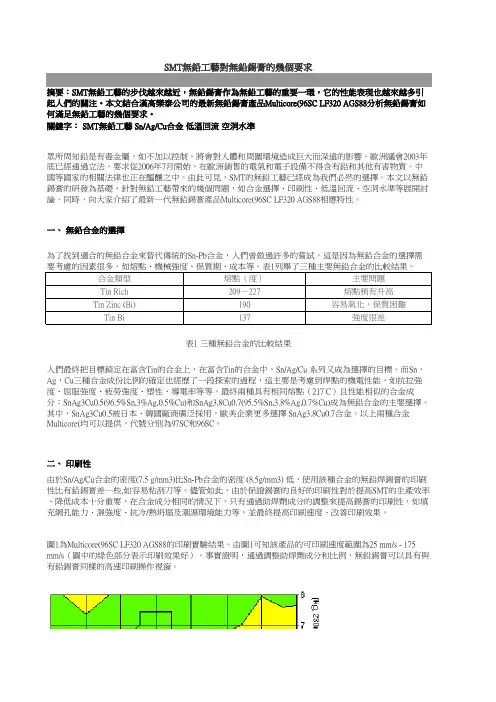

合金類型熔點(度)主要問題Tin Rich209—227熔點稍有升高Tin Zinc (Bi)190容易氧化,保質困難Tin Bi 137強度很差關鍵字: SMT無鉛工藝 Sn/Ag/Cu合金 低溫回流 空洞水準眾所周知鉛是有毒金屬,如不加以控制,將會對人體和周圍環境造成巨大而深遠的影響。

歐洲議會2003年底已經通過立法,要求從2006年7月開始,在歐洲銷售的電氣和電子設備不得含有鉛和其他有害物質。

中國等國家的相關法律也正在醞釀之中。

由此可見,SMT的無鉛工藝已經成為我們必然的選擇。

本文以無鉛錫膏的研發為基礎,針對無鉛工藝帶來的幾個問題,如合金選擇、印刷性、低溫回流、空洞水準等展開討論,同時,向大家介紹了最新一代無鉛錫膏產品Multicore(96SC LF320 AGS88相應特性。

SMT無鉛工藝對無鉛錫膏的幾個要求摘要:SMT無鉛工藝的步伐越來越近,無鉛錫膏作為無鉛工藝的重要一環,它的性能表現也越來越多引起人們的關注。

本文結合漢高樂泰公司的最新無鉛錫膏產品Multicore(96SC LF320 AGS88分析無鉛錫膏如何滿足無鉛工藝的幾個要求。

表1 三種無鉛合金的比較結果人們最終把目標鎖定在富含Tin的合金上,在富含Tin的合金中,Sn/Ag/Cu 系列又成為選擇的目標。

而Sn,Ag,Cu三種合金成份比例的確定也經歷了一段探索的過程,這主要是考慮到焊點的機電性能,如抗拉強度、屈服強度、疲勞強度、塑性、導電率等等。

最終兩種具有相同熔點(217°C)且性能相似的合金成分:SnAg3Cu0.5(96.5%Sn,3%Ag,0.5%Cu)和SnAg3.8Cu0.7(95.5%Sn,3.8%Ag,0.7%Cu)成為無鉛合金的主要選擇。

其中,SnAg3Cu0.5被日本、韓國廠商廣泛採用,歐美企業更多選擇 SnAg3.8Cu0.7合金。

以上兩種合金Multicore(均可以提供,代號分別為97SC和96SC。

smt各流程工艺要求和品质注意事项嘿,搞SMT的小伙伴们!今天咱们可得好好唠唠SMT各流程工艺要求和品质注意事项啦,这可太重要啦!首先呢,咱们来说说锡膏印刷这个流程。

锡膏就像是SMT的魔法胶水一样,那工艺要求可不能马虎。

锡膏的型号得选对喽,就像给不同的人穿合适的鞋子一样,选错了可不行。

印刷的时候,钢网要保证清洁干净,要是钢网上沾了脏东西,就好比在干净的画布上乱涂乱画,印出来的锡膏肯定不均匀。

压力也要适中呀,压力过大,锡膏就会被挤得到处都是,像调皮的小虫子乱跑;压力过小呢,锡膏又印不完整,这就糟糕啦。

在这个流程里,品质注意事项也很多呢。

要经常检查锡膏的厚度,这厚度要是不对,可能会导致焊接不良,那可就影响整个产品的品质啦,就像盖房子地基没打好,房子能稳吗?接着就是元件贴装啦。

哇,这一步就像是给电路板这个小世界安排居民一样。

贴片机的精度那得超高的,偏差一点点都不行。

元件的吸取和放置位置要精准无误,就像把棋子准确地放在棋盘格子里。

操作人员得时刻关注贴片机的运行状态,要是它出了点小毛病还不知道,那就像火车偏离了轨道一样危险。

对于品质方面,要检查元件有没有贴歪,有没有贴错型号的情况。

这要是贴错了,整个电路板就可能会像个乱了套的小社会,功能肯定不正常啦。

再然后就是回流焊接啦。

这个过程就像是给元件和电路板举办一场融合的派对。

回流焊的温度曲线要严格按照工艺要求来设置,这就像厨师做菜要按照菜谱的火候要求一样。

温度高了,元件可能会被烤坏,就像蛋糕在烤箱里烤焦了;温度低了呢,焊接就不牢固,就像胶水没粘牢东西一样。

在品质上,要检查焊接的效果,有没有虚焊、短路之类的问题。

虚焊就像两个人拉手没握紧,随时可能松开;短路就像电线乱搭,会引发大问题的。

还有检测环节呀。

这就像是给已经组装好的电路板做个体检。

检测设备要定期校准,不然就像秤不准了一样,量出来的数据都不可靠。

检测人员得认真仔细,不能放过任何一个小瑕疵。

对于发现的不良品,要及时标记和处理,可不能让有问题的产品混在好产品里面,这就像在一群健康的人里混进了生病的人一样,会传染的。

,.一目的1.规范SMT车间锡膏印刷工艺,保证锡膏印刷质量。

二范围2.合用于SMT车间锡膏印刷。

三职责工程部负责该引导的拟订和改正;负责设定印刷参数和改良不良工艺。

制造部、质量部履行该引导,保证印刷质量优秀。

四工具和辅料:印刷机PCB板钢网锡膏锡膏搅拌刀五内容印刷前检查检查待印刷的PCB板的正确性;检查待印刷的PCB板表面能否完好无缺点、无污垢;检查钢网能否与PCB一致,其张力能否切合印刷要求;检查钢网能否有堵孔,若有堵孔现象需用无尘纸沾酒精擦抹钢网,并用风枪吹干,使用气枪需与钢网保持3—5CM的距离;检查使用的锡膏能否正确,能否按《锡膏的储藏和使用》使用,备注:注意回温时间、搅拌时间、无铅和有铅的划分等。

印刷把正确的钢网固定到印刷机上并调试OK;将洁净优秀的刮刀装置到印刷机上;用锡膏搅拌刀把锡膏增添到钢网上,初次加锡膏高度在1CM左右,宽度,长度视PCB长而定,两边比印刷面积长3CM左右即可,不宜过长或太短;此后每两个小时增添一次锡膏,锡量约100G;,.放入PCB板印刷,印刷的前5PCS板要求全检,印刷质量OK后,通知IPQC首检,确认印刷质量无异样后,通知产线作业员开始生产;正常印刷过程中,作业员需每半小时检查一次印刷成效,查察能否有少锡、连锡、拉尖、移位、漏印等不良现象,对引脚过密元件如“BGA、QFP、SOP、排插”等要点检查印刷成效;每印刷5PCS,需冲洗一次钢网,假如PCB板上有引脚过密的元件“BGA、QFP、SOP、排插”,要加大洁净频次每3PCS冲洗一次;生产过程中,假如发现连续3PCS印刷不良,要通知技术员调试;冲洗印刷不良的PCB板。

洁净印刷不良PCB时,切勿用硬物直接刮PCB表层,以防划伤PCB表层线路,有金手指的PCB,应避开金手指,用无尘纸加少量酒精频频擦抹后,用风枪吹干,在放大镜下检查,无残留锡膏为OK;正常印刷过程中,要按期检查锡膏能否外溢,对外溢锡膏进行收拢;生产结束后,要回收锡膏、刮刀、钢网等辅料和工具,并对工装夹具进行冲洗,详细按《锡膏的储藏和使用》和《钢网冲洗作业引导》作业;工艺要求印刷主要不良有:少锡、连锡、拉尖、移位、漏印、多锡、塌陷、PCB板脏等,锡膏印刷厚度为钢网厚度~;保证炉后焊接成效无缺点;印刷不良图示如表〈一〉:序号项目标准要求判断图解,.1.锡膏无偏移;2.锡膏量,厚度切合要求;1CHIP元件印刷标准标准锡膏成型佳.无倒塌断裂;锡膏覆盖焊盘90%以上。

SMT无铅工艺对无铅锡膏的几个要求SMT无铅工艺的步伐越来越近,无铅锡膏作为无铅工艺的重要一环,它的性能表现也越来越多引起人们的关注。

本文结合汉高乐泰公司的最新无铅锡膏产品Multicore(96SC LF320 AGS88分析无铅锡膏如何满足无铅工艺的几个要求。

众所周知铅是有毒金属,如不加以控制,将会对人体和周围环境造成巨大而深远的影响。

欧洲议会2 003年底已经通过立法,要求从2006年7月开始,在欧洲销售的电气和电子设备不得含有铅和其它有害物质。

中国等国家的相关法律也正在酝酿之中。

由此可见,SMT的无铅工艺已经成为我们必然的选择。

本文以无铅锡膏的研发为基础,针对无铅工艺带来的几个问题,如合金选择、印刷性、低温回流、空洞水平等展开讨论,同时,向大家介绍了最新一代无铅锡膏产品Multicore(96SC LF320 AGS88相应特性。

一、无铅合金的选择为了找到适合的无铅合金来替代传统的Sn-Pb合金,人们曾做过许多的尝试。

这是因为无铅合金的选择需要考虑的因素很多,如熔点、机械强度、保质期、成本等。

表1列举了三种主要无铅合金的比较结果。

表1 三种无铅合金的比较结果人们最终把目标锁定在富含Tin的合金上,在富含Tin的合金中,Sn/Ag/Cu 系列又成为选择的目标。

而Sn,Ag,Cu三种合金成份比例的确定也经历了一段探索的过程,这主要是考虑到焊点的机电性能,如抗拉强度、屈服强度、疲劳强度、塑性、导电率等等。

最终两种具有相同熔点(217°C)且性能相似的合金成分:SnAg3Cu0.5(96.5%Sn,3%Ag,0.5%Cu)和SnAg3.8Cu0.7(95.5%Sn,3.8%A g,0.7%Cu)成为无铅合金的主要选择。

其中,SnAg3Cu0.5被日本、韩国厂商广泛采用,欧美企业更多选择SnAg3.8Cu0.7合金。

以上两种合金Multicore(均可以提供,代号分别为97SC和96SC。

SMT制程无铅管制办法1.0目的。

控制不良品,保障公司的无铅制程的顺利进行。

2.0使用范围本公司所有无铅制程。

3.0 内容3.1 SMT车间3.1.1 锡膏的管制:A锡膏的储存:所有无铅锡膏都必须有特殊的标识有铅锡膏区分,并且单独用冰箱保存,保存的条件:0℃-10℃的温度下密封保存,有效期为6个月。

(注:新进锡膏在放冰箱之前贴好状态标签,注明日期并填写《锡膏、红胶进出冰箱管制表》; 生产结束或因故停止印刷时,钢网板上剩余的锡膏或红胶放置时间不得超过1小时B 锡膏的使用:回温:将原装锡膏瓶或红胶从冰箱取出后,在室温21℃-27℃时放置时间不得少于4小时,使之充分回温之室温为宜注意最长的回温时间不得超过八小时,并在锡膏瓶或红胶瓶的状态标签纸上写明解冻时间,同时填好《锡膏、红胶进出冰箱管制表》;锡膏搅拌手工:用搅拌刀按同一方向搅拌5-10分钟,以合金粉与助焊剂搅拌均匀为准。

自动搅拌机:按照《AV30锡膏搅拌机作业指导书》方法进行。

在使用时仍需用手工按同一方向搅动1分钟使用环境: 温度范围:21℃-27℃湿度范围:30%-65%使用投入量:半自动印刷机,印刷时钢网上锡膏成柱状体滚动,直径为1-1.5mm即可。

使用原则:新锡膏开瓶后必须八小时内使用完毕,如果未使用完则必须报废3.1.2 无铅产品的生产原则上需要固定生产线生产,如果是试产不能固定生产线则必须要求在生产之前培训该生产线所有作业员工,使之了解无铅产品与有铅产品的异同及其注意事项3.1.3 无铅印刷:印刷无铅产品之前必须将印刷机的刮刀、钢网、搅拌刀清洗干净,上面不能任何残留物,并且注意无铅印刷的工艺参数与有铅工艺参数不尽相同,印刷时须重新设定工艺参数;印刷完毕后须检查印刷质量以保障流入下工序的都是良品;3.1.4 贴片:因为无铅锡膏的表面张力教大,所以贴片要求贴准确,不能有偏位等不良;3.1.5 回流因为无铅锡膏的融点温度高所以温度曲线及设定有所不同,我公司采用的无铅合金为SN 96.5% Ag 3.0% Cu 0.5%融点温度为217度;结合我公司的产品对温度曲线的要求为:A 预热温度:室温——140度的升温速度为 1.5-3度/秒; B 恒温:140——170度的时间为60-150秒 C 170——217度的时间设定为20-50秒 D 峰值温度 230-240度 E 217度以上的时间设定为40-60秒3.1.6 QC检验由于无铅焊接的焊点表面比较粗糙,外观检验的标准必须单独有一套检验标准区别有铅检验标准,由于无铅制程在我公司是首次导入,如果生产时还没有无铅检验标准,则可以按照我司现有的有铅检验标准的下限值检验无铅产品;3.1.7 不良品的维修由于无铅锡膏的融点温度较高,所以在无铅不良品维修时必须更换高温烙铁嘴,烙铁温度也必须调高至380-400度;并且维修时注意使用无铅焊锡丝;3.2 板卡车间3.2.1焊膏与助焊剂的管制所有无铅焊膏与助焊剂都必须有特殊的标识区分以便与有铅锡膏、助焊剂;建议分开保存,保存条件:无铅焊膏必须保存在干燥通风的环境下, 助焊剂必须保存在密封的容器中,环境要求干燥通风.3.2.2 波峰焊由于无铅焊膏的融点温度高及其润湿性差,对助焊剂的要求不一样,所以它相应的对波峰焊参数也不一样,管控要求为:A 预热温度:100+/-10度;B 锡槽的温度为260+/-5度 C 浸锡时间约5秒内 D 松香流量为50 E 最高温降到150度的时间不得超过10S3.2.3 QC检验由于无铅焊接的焊点表面比较粗糙,外观检验的标准必须单独有一套检验标准区别有铅检验标准,由于无铅制程在我公司是首次导入,如果生产时还没有无铅检验标准,则可以按照我司现有的有铅检验标准的下限值检验无铅产品;3.2.4 不良品的维修由于无铅锡膏的融点温度较高,所以在无铅不良品维修时必须更换高温烙铁嘴,烙铁温度也必须调高至380-400度;并且维修时注意使用无铅焊锡丝;3.3 物料及成品的管控3.3.1 由于无铅产品要求是整个产品中铅的含量小于1000PPM,因此要求产品中使用的物料、外包装材料、辅料等都要求是无铅;3.3.2所有无铅物料及产品都必须有其特定的物料编码系统以区别有铅物料及产品,并且物料及产品的外包装上必须有无铅标识;3.3.3 无铅物料及产品的存放都必须单独的仓库存放,它的储存条件跟含铅物料及产品一样,并且必须要一套单独的管理系统或者同一系统中将其单独跟含铅物料及产品区分开;4.0 实施日期:自发布之日起实施!。

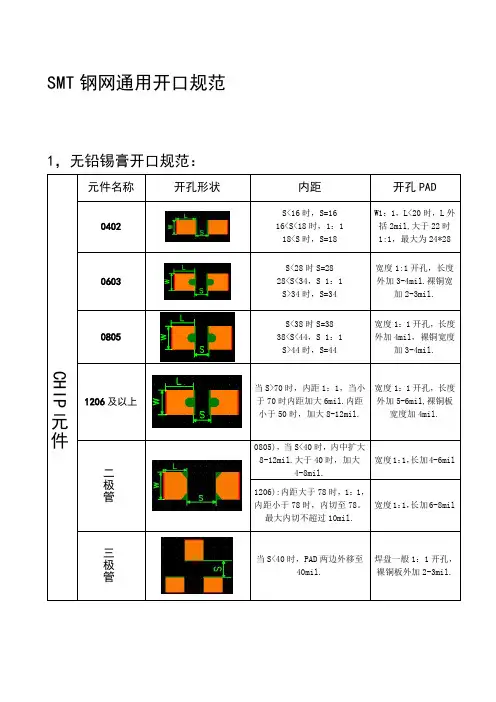

SMT钢网通用开口规范1,无铅锡膏开口规范:CHIP 元件元件名称开孔形状内距开孔PAD 0402S<16时,S=1616<S<18时,1:118<S时,S=18W1:1,L<20时,L外括2mil,大于22时1:1,最大为24*28 0603S<28时S=2828<S<34,S 1:1S>34时,S=34宽度1:1开孔,长度外加3-4mil.裸铜宽加2-3mil.0805S<38时S=3838<S<44,S 1:1S>44时,S=44宽度1:1开孔,长度外加4mil,裸铜宽度加3-4mil. 1206及以上当S>70时,内距1:1,当小于70时内距加大6mil.内距小于50时,加大8-12mil.宽度1:1开孔,长度外加5-6mil,裸铜板宽度加4mil.二极管0805),当S<40时,内中扩大8-12mil.大于40时,加大4-8mil.宽度1:1,长加4-6mil1206):内距大于78时,1:1,内距小于78时,内切至78。

最大内切不超过10mil.宽度1:1,长加6-8mil三极管当S<40时,PAD两边外移至40mil.焊盘一般1:1开孔,裸铜板外加2-3mil.高电容内距各内切4mil宽度1:1开,长度外加6-8mil.电晶体固定脚内切三分之一,如果大于120mil时,需要用0.3线宽做架桥处理.引脚可外括4-6mil.单排连接器引脚宽度可根据IC pitch值来开,如pitch值大于0.5mm时,外扩6-12mil,内切4-6mil.固定脚,即耳朵外移4mil,上下各加2mil.四脚晶振类长宽各外移2mil,中间切三分之一的方角.五脚IC 三只脚宽度按IC pitch值为标准或略大,然后两边脚外移1mil,长外加6-8mil.两只脚按1:1,或略缩2mil,再外扩4-6mil.大电感内距各内切4-6mil宽度1:1.长外加8-12mil,裸铜板宽加4mil,中间架0.3宽度板.0402排阻排容Pitch值为0.5mm, 内距保持到18-20mil.脚宽度8.8mil,长外加6-8mil.如外四脚较大,则相应缩小,并向两边外移缩小的二分之一.0603排阻排容Pitch值为0.8mm,内距保持到30-32mil.脚宽度16mil, 长外加8mil.如外四脚较大,则相应缩小,并向两边外移缩小的二分之一.SW开关内切2mil,外扩6-8mil,如两边有小脚,小脚外扩2-4mil. 如要求锡量多,靠上下两侧可再扩4mil.0.4pitch 15-.7mil 宽度开7.2mil,长度可外扩4-6mil.开金手指状内切2mil0.5pitch 19.7mil 宽度开8.8-9.2mil,长度可外扩6-8mil.开金手指状.内切2mil0.65pitch 25.6mil 宽度开12-13mil,长度可外扩6-10mil.开金手指状.内切2mil0.8pitch 31.5mil 宽度开16-17mil,长度可外扩8-10mil.内切2mil1.0pitch 39.37mil 宽度开20-22mil,长度可外扩8-10mil.内切2mil1.27pitch 50mil 宽度开24-27mil,长度可外扩8-12mil.内切2milQFP 0.4pitch15.7mil 宽度开7.2mil(0.18mm),内切4mil,外扩4mil.如长度超过80mil,则只内切,不外扩.0.5pitch 19.7mil 宽度开8.8-9.0mil(0.22-0.23),内切4mil,外加4–6mil.0.65pitch25.6mil宽度开12-12.5mil,长度内切4-6mil,外扩6-8mil.QFN0.4pitch15.7mil宽度同上,内切4-6mil,外拉6-8mil.0.5pitch19.7mil宽度同上,内切6-8mil,外加6-10mil.0.65pitch25.6mil宽度同上,同切6-8mil,外加8-12mil.BGA0.4pitch15.7mil直径开8.8mil.0.5pitch19.7mil直径开12mil.0.8pitch32mil直径外二圈做17mil,其餘做15mil1.0picth40mil直径外三圈做22mil,其餘做20mil1.27picth50mil直径外三圈做28mil,其餘做24mil2,点胶开口规范:CHIP C、R、L、D、F等零件三极管LW1L1WW1=1/3 WL1=1.1 L若W低于30mil时,W1=1/2W W W1W1=1/3 WL1=1.1 L排阻 IC QFPW W1LW1=1/3 W 长度与L 相等WD1/4 1/41/4 1/4 W 圆大小以QFP 短边为主做1/4W ,平均放中央五颗。

有限公司支持性程序文件页 码:1/5标题:SMT无铅锡膏制程工艺设计规范版 本:A01 目的为落实预防失误,不断改进的质量方针,规范公司无铅锡膏制程产品的设计工艺,规范公司无铅锡膏制程产品的制造工艺。

2范围适用于有限公司(以下简称:)无铅锡膏制程(以下简称:无铅制程)产品的设计控制与制造工艺设置。

3 职责工程部:依照研发部提供文件和设计样机,完成生产工艺的设计、选定相关使用耗材。

完成炉温曲线的设计,钢板的开设及钢板开设文件的受控。

对产品治具的评估,完成产品贴装程式的制作和校正。

完成工程样机的制作,生产过程的作业指导书,并完成SMT新机种试产报告。

完成产品贴装程式。

质量部:对样机的零件和耗材进行RoHS测试,完成测试报告。

对无铅耗材及零件管控进行稽核,完成QC工程图。

对产品无铅制程的流程符合RoHS进行稽核,完成产品的检验规范并根据EBOM进行及时更新。

制造部:按照工程部提供之产品无铅制程作业指导书进行作业,维护生产车间日常5S。

研发部:提供产品的输出文件和样机。

样机的产品规格书和零件规格承认书,并对不符合无铅锡膏制程技术要求的零件是否可用给出结论。

零件耐温清单,可推荐使用之耗材。

规定该产品的IPC610D接受等级。

按照此设计规范进行样机设计,并按照工程部给出的评审结果进行进行必要修改,修改后的样机须在进行评审。

4 规范4.1研发部无铅制程设计规范4.1.1 根据研发部设计开发计划,在设计样机完成定型时,由研发部项目组向工程部和质量部提交样机,产品规格书(包括客户规格书与规格书),主要零件规格承认书(包括PCB、IC、BGA、QFP及其他对热冲击敏感之零件),EBOM(EXCEL格式)、PCB(PROTEL的PCB格式)、零件耐温清单(EXCEL格式)、制程种类确定对推荐耗材资料(耗材详细资料,应包括所含成分,推荐炉温曲线等参数资料)等电子档文件和工程交接注意事项。

4.1.2研发部选用无铅制程产品的所有零件需符合RoHS。

4.1.3研发部在产品PCB制图时,因明确标识mark点允许的偏移量以及PCB的弯曲度。

进行产品PCB 选型时需对PCB板玻化温度进行确认,以保证产品在过回焊炉后不会出现因玻化温度过低造成变形。

如无法满足时,需明确告知工程部进行工装制具的方案设计以确保产品不变形。

同时需对板材的热冲击性进行确认。

标准如下(参考UL对板材热冲击性的要求):有限公司支持性程序文件页 码:2/5标题:SMT无铅锡膏制程工艺设计规范版 本:A0板材型号 温度/时间FR-1 260℃/5SFR-2 260℃/5SFR-3 260℃/5SFR-4 274℃/20SCEM-1 274℃/20SCEM-3 274℃/20S4.1.4研发部人员在无铅制程产品零件选型时需对零件是否满足无铅制程进行确认,需确认零件的耐温极限,在极限温度下能承受的时间和承受热冲击的能力。

同时针对双面无铅回流焊工艺的产品许对零件是否可以承受两次回流焊进行确认。

需对零件的封装方式进行确认,并对特殊零件进行特别说明(如热敏电阻).4.1.5研发部对推荐无铅制程使用之锡膏,需提供该锡膏SGS报告,MSDS,以及锡膏详细技术资料。

该技术资料至少需包含以下信息:锡膏规格型号,锡膏颗粒大小,锡膏金属成分,锡膏推荐炉温曲线。

4.1.6研发部需提供零件耐温清单应包含至少以下信息:零件图号,零件耐热极限,零件在耐热极限温度下可承受的时间。

详细图表见附件。

4.1.7 PCB必须至少设置2Mark点,Mark点应设置于PCB对角两端。

一般规定Mark 点中心的标记点为金属铜箔,直径1.0mm,周围空旷对比区直径3mm。

Φ3mm范围内不允许有丝印、焊盘或V-Cut等。

为了保证贴装精度,BGA、CSP 以及Pitch<=0.5mm 的QFP 建议加局部识别Mark点。

Mark点离板边的距离至少3mm,Mark点表面平整度应该在15微米以内。

针对多拼版PCB板,必须设置整板Mark点和每块单板Mark点。

Mark点设置应进行防呆处理,Mark点标记应与基板材料之间出现高对比度具体参考IPC-SMT-782关于Mark点设计的相关SPEC。

4.1.8 产品PCB应该在PCB板边设置进板方向。

产品PCB上应标明零件位号,针对产品的有极性的零件,应该在PCB上设置明确的零件极性标识。

4.1.9 贴片件之间必须保证足够的距离,一般回流焊接的贴片件间之间的距离最小为0.5mm,高大器件与后面的贴片之间的距离应该更大些。

BGA、QFP、IC 等器件周围3mm 内原则上不允许有贴片件。

为了避免器件过回流焊后出现偏位、立碑现象,无铅制程的0805以及0805以下片式元件两端焊盘应保证散热对称性,焊盘与印制导线的连接部宽度不应大于0.3mm(不对称焊盘)。

4.1.10 研发部需规定产品接受的IPC610D等级。

(目前厂内一般以IPC610D Class 2标准) 4.1.11产品样机验证后在进行增加零件替代料作业时,需对替代料是否满足无铅制程进行验证。

验证通过方可列入EBOM中。

4.1.12研发部没有提供样机选用料件耐温清单及主要零件规格承认书时,也就说不能确定样机上所有零件是否都满足无铅制作工艺时,不得进行样机制作。

有限公司支持性程序文件页 码:3/5标题:SMT无铅锡膏制程工艺设计规范版 本:A04.1.13其他设计规范按照研发部内部设计规范执行。

4.2工程部无铅制程设计规范4.2.1工程部所接收研发部之相关文件,都必须为受控文件。

未受控之文件须由部门经理签字确认后方可视为受控文件进行后续作业。

4.2.2工程部根据研发部规定的制程限和样机,对产品的SMT工艺流程进行设计。

并完成初步的工艺流程图,通过样机制作后完成正式工艺流程图。

4.2.3工程部按照研发部推荐锡膏的炉温曲线进行炉温设置,按照目前无铅锡膏M705推荐曲线按照各产品不同来进行优化。

具体产品炉温的确认参照产品炉温曲线确定细则(MS-FA-SMTLWQX)执行.无铅制程炉温曲线要求如下:最高温(Peak temp):230-250度220度以上时间(time above 220度):30-60sec有限公司支持性程序文件页 码:4/5标题:SMT无铅锡膏制程工艺设计规范版 本:A0预热区升温斜率:2-4度/sec.OEM,ODM产品应按照客户对炉温曲线的要求进行生产。

4.2.4工程部按照受控PCB文件进行钢板的开设,钢板厚度与产品特性相符。

则对产品钢板开孔的特殊需求,由研发部提出需求,工程部提出解决方案,协商确认后确定钢板的开设方式。

钢板上应包含钢板厚度和PCB图号,每开设一块钢板都需要制作一份钢板制作作业指导书。

IQC人员需按照指导书进行检验,并进行钢板张力量测。

钢板开孔设计按照SMT钢板零件开孔设计规范(见附件)进行设计。

4.2.5工程部需确认产品是否需要治具进行评估,评估结果需回复研发部。

评审结果包括是否需要治具,治具的初步设计方案等。

4.2.6工程部需对印刷后的锡膏厚度进行确认,量测锡膏厚度需使用锡膏测厚仪。

在没有锡膏测厚仪的情况下需在25倍光学显微镜下观测锡膏厚度及锡型进行确认。

锡膏厚度标准如下:锡膏厚度标准为钢板厚度-0.01mm至钢板厚度+0.043mm之间,以0.12mm钢板为例锡膏厚度的标准为0.11mm至0.163之间。

4.2.7工程部按照PCB文件和EBOM文件进行贴装程式制作。

在确保贴装零件无误的情况下,贴装质量标准应以IPC610D Class 3为目标,最低接受标准为IPC610D Class 2。

4.2.8工程部在完成样机生产后,应对该机种相关SOP进行受控。

4.3 质量部无铅制程设计规范4.3.1质量部需对产品零件及耗材是否符合RoHS进行审核。

4.3.2质量部按照工程部提供之钢板制作指导书,对钢板进行检验。

对检验合格的钢板应张贴标签明显标示,每三个月需对钢板进行张力量测并记录相关数据。

详细检验操作和标准参照质量部钢板检验规范。

4.3.3质量部需对该产品SMT流程进行稽核,以确定整个流程是否符合RoHS.并形成制度每3个月对SMT流程进行稽核以确定流程符合RoHS的持续性.4.3.4质量部在收到研发部样机和EBOM文件后,需制作产品检验规范.在样机生产时IPQC按照产品检验规范进行检验。

4. 3. 5 质量部应对PCB 的Mark点和PCB板弯曲度按照研发部对PCB的明确要求进行检验,并制定PCB检验规范。

详细检验操作和标准参照质量部PCB检验规范。

4.4制造部无铅制程设计规范4.4.1制造部需按照工程部提供之作业指导书进行无铅制程作业。

4.4.2制造部按照工程部提供的耗材保存规范进行耗材的保存。

有限公司支持性程序文件页 码:5/5标题:SMT无铅锡膏制程工艺设计规范版 本:A05附件《SMT钢板零件开孔设计规范》6质量记录《产品零件耐温清单》。