SMT与DIP工艺流程

- 格式:ppt

- 大小:3.49 MB

- 文档页数:7

SMT、DIP生产流程介绍1. 引言SMT(Surface Mount Technology)和DIP(Dual In-line Package)是当前电子制造中常用的两种元件安装技术。

SMT是将元件直接焊接在PCB(Printed Circuit Board,印刷电路板)上,而DIP则是通过插脚将元件插入到PCB上。

本文将对SMT和DIP的生产流程进行详细介绍。

2. SMT生产流程SMT生产流程主要包括以下几个步骤:在SMT生产之前,首先需要选购适合的元件和材料。

选料时需要考虑元件的封装形式、尺寸、电气参数等因素,并选择质量可靠的供应商。

2.2 PCB生产PCB生产是SMT生产的基础。

PCB可以通过印刷、刻蚀等工艺制作而成。

这些工艺将电路图案印制在纸质或塑料基板上,并通过化学蚀刻去除多余的铜层,形成电路路径。

2.3 元件贴装元件贴装是SMT的核心步骤。

首先,将PCB放置在贴装机上,确定正确的定位。

然后,将元件从料带或料盘上取下,并通过贴装头放置在PCB上的正确位置。

贴装头将元件通过热熔胶或真空吸附固定在PCB上。

回焊是贴装后的下一步。

在回焊过程中,将装有元件的PCB放入回焊炉中。

回焊炉中的高温将焊膏熔化,并将焊料与PCB进行焊接。

焊接完成后,PCB上的元件与电路板牢固地连接在一起。

2.5 检测在SMT生产的最后阶段进行检测,以确保质量符合要求。

这些检测可以包括目视检查、X射线检测、AOI(Automatic Optical Inspection,自动光学检测)等。

检测出的问题将被修复或替换,确保产品的质量稳定。

3. DIP生产流程DIP生产流程相对简单,并包括以下几个步骤:3.1 PCB生产DIP生产的第一步与SMT相同,需要制作PCB。

3.2 元件插入在DIP生产中,元件的插入是关键步骤。

通过插脚,将元件插入到PCB上的预定位置。

插脚的长度和排列方式需与PCB上的插孔相匹配。

3.3 焊接在元件插入完成后,需要进行焊接。

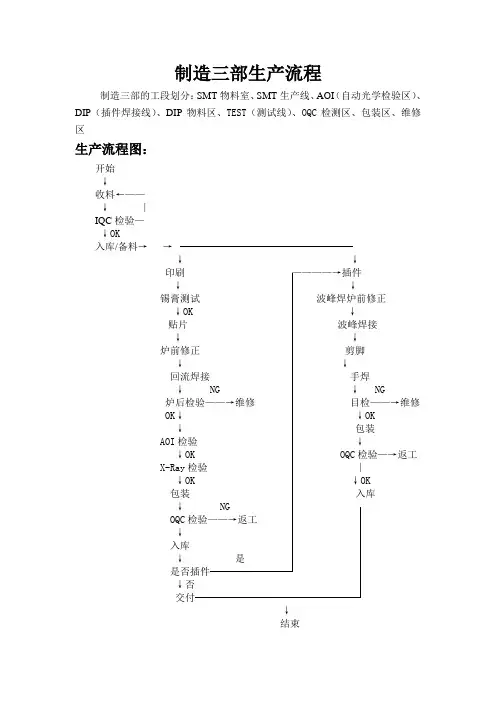

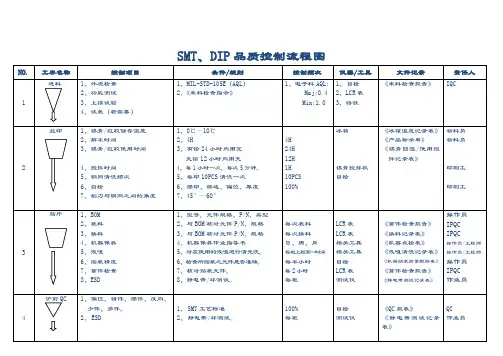

制造三部生产流程制造三部的工段划分:SMT物料室、SMT生产线、AOI(自动光学检验区)、DIP(插件焊接线)、DIP物料区、TEST(测试线)、OQC检测区、包装区、维修区生产流程图:开始↓收料←——↓∣IQC检验—↓OK入库/备料→→↓↓印刷————→插件↓↓锡膏测试波峰焊炉前修正↓OK ↓贴片波峰焊接↓↓炉前修正剪脚↓↓回流焊接手焊↓ NG ↓ NG炉后检验——→维修目检——→维修OK↓↓OK↓包装AOI检验↓↓OK OQC检验—→返工X-Ray检验∣↓OK ↓OK包装入库↓ NGOQC检验——→返工↓入库↓是是否插件↓否交付↓结束SMT生产流程一、锡膏印刷技术1、目的:为生产需要,对既定的线路板上的固定元件的焊盘涂上一层焊锡膏,为后续贴片工序做准备。

2、流程:传送PCB板→自动校正→托起定位→自动印刷→清洗→印刷目检3、影响锡膏印刷质量的主要因素:设备和材料3.1 设备PCB板的自动传送主要有两种方式:推板式和吸板式。

在生产过程中,对于自动传送方式的选择主要的依据是看PCB板是否属于光板(光板:没有焊接过任何元器件的PCB板)。

如果是光板则选用吸板式,否则采用推板式。

其主要原因是因为是吸板工艺需要将多个PCB板进行叠放,如果PCB板上有元件则会损坏板面,影响质量,因此则改用推板式(推板式:将需要印刷的PCB板进行规律性排板,由机器逐一推进印刷槽)。

从锡膏印刷的过程来讲,PCB板的传送主要是为了代替手动传送,以提高生产的效率,但对于印刷本身的质量问题则归咎于印刷机自身的性能。

对于印刷机本身而言,将其分为硬件和软件两个部分。

硬件是整个机身,软件则是控制机器运转的运行软件(关键是其参数的设置)。

在印刷机机身运行稳定的前提下,电路板的质量控制关键在于各项技术参数的设置,同时参数的合理化是保障产品质量生产的前提,在此基础上尽可能使之高效化。

●钢网的调节目的是使PCB板的位置精确,避免板面偏移;●平台高度的调节是根据PCB板的厚度来进行设置的,主要是为了使板面与钢网完全结合,避免两者之间有间隙,导致焊锡膏外溢、涂层表面锡膏量薄厚不均匀;●刮刀压力的设置主要是依据板的外形进行的一项控制。

dip生产工艺流程dip生产工艺流程DIP(Dual In-line Package)是一种常见的电子元件封装形式,其生产工艺流程如下:1. PCB制备:首先准备电子元件的载体PCB板,选用适当的材料,按照设计要求进行尺寸加工,清洗表面,使其保持良好的导电性和耐腐蚀性。

2. 元件安装:将电子元件按照设计要求布置在PCB板上。

首先使用自动贴片机(SMT)将表面贴片元件精确地贴在PCB板上,然后使用波峰焊接机将插件元件焊接到PCB板上。

确保元件的正确安装和焊接可靠。

之后需要进行一个验货步骤,以确保安装的元器件类型和数量符合设计要求。

3. 清洁和检查:在安装和焊接完成后,使用清洁剂和超声波清洗设备对PCB板进行彻底清洗,以去除焊接过程中产生的残留物。

之后对PCB板进行目视检查和功能测试,确保其质量和性能良好。

4. 涂覆保护层:对于某些特殊电子元件和应用,为了保护其表面和延长使用寿命,需要在PCB板上涂覆一层保护涂料。

通过涂覆机器或喷涂机器将保护涂料均匀地涂覆在PCB板上,形成一层保护层,提高其抗污染,抗湿度和绝缘性能。

5. 焊接和测试:在安装了所有电子元件的PCB板上进行焊接和测试步骤。

使用热风焊接机和回流焊接机对PCB板上的元件进行再次焊接,以确保焊接的质量和可靠性。

然后进行功能测试,检查电路是否按照设计要求正常工作,焊接是否牢固。

6. 外观和包装:最后,对PCB板进行外观检查,检查表面有无划痕、变形或其他问题。

如果外观检查合格,则进行包装。

常见的包装方式包括真空封装、进出口管道包装等。

总结:DIP生产工艺流程包括PCB制备、元件安装、清洁和检查、涂覆保护层、焊接和测试、外观和包装等几个主要步骤。

这个流程确保了电子元件的正确安装和焊接可靠,以及PCB板的质量和性能符合设计要求,最终得到具有高质量和稳定性能的DIP封装电子元件。

![SMTandDIP生产流程介绍[1]](https://uimg.taocdn.com/2754095acc1755270622080f.webp)

smt dip 工艺流程SMT(Surface Mount Technology,表面贴装技术)DIP(DualIn-line Package,双列直插封装)是一种电子元器件封装技术,广泛应用于PCB(Printed Circuit Board,印刷电路板)的制造过程。

下面将介绍SMT DIP的工艺流程。

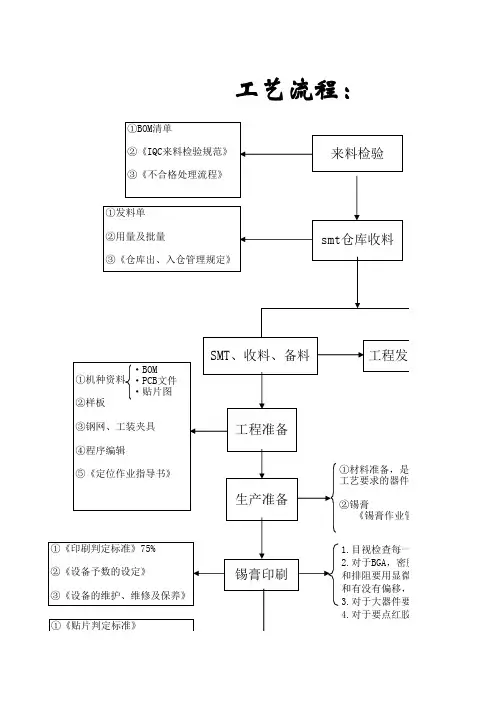

首先,制作PCB板。

制作PCB板是SMT DIP工艺的第一步。

首先,在一块底板上涂覆一层导电铜膜,然后利用光刻技术将电路图案的图层设计转移到铜膜上。

接下来,通过化学蚀刻去除未被光刻出的部分铜膜,然后用钻孔机将所需连接的电路孔钻出。

最后,通过喷锡或喷铝的方式涂覆一层保护层。

接下来,为了保证元器件与PCB的良好连接,需要将元器件进行预处理。

首先,通过焊膏印刷机在PCB上印刷上一层焊膏。

然后,将元器件按照电路图案的要求,精确地放置在相应位置上。

然后是回流焊接。

在回流焊炉中,将印刷有焊膏的PCB放入,然后加热到适当的温度。

在高温下,焊膏会熔化,将元器件与PCB连接起来。

经过冷却固化后,焊接完成。

接下来是清洗。

由于焊接过程中可能会产生焊剂和其他污染物,因此需要进行清洗。

这可以通过喷淋清洗机或浸泡在清洗溶液中来实现。

清洗后,使用热风干燥机对PCB进行干燥。

然后进行质量检测。

质量检测包括两个方面:外观检测和功能测试。

外观检测主要是检查PCB上的焊接点是否完好,是否有断路或短路等问题。

功能测试是通过给PCB输入特定的电信号,来测试PCB的各个功能是否正常工作。

最后是包装。

将通过质量检测的PCB进行组装,装入适当的包装盒中。

这样,SMT DIP的工艺流程就完成了。

综上所述,SMT DIP工艺流程包括制作PCB板、元器件预处理、回流焊接、清洗、质量检测和包装等步骤。

这一过程通过先进的技术保证了电子元器件与PCB板的精确连接,为电子产品的制造提供了关键支持。