SMT与DIP工艺制程详细流程

- 格式:ppt

- 大小:3.25 MB

- 文档页数:38

SMT整个工艺流程细讲SMT(Surface Mount Technology)是一种电子制造工艺,用于在电路板上组装表面贴装器件(SMD)。

下面将详细介绍SMT工艺流程。

1.物料准备:SMT工艺流程首先需要准备好所需的物料,包括电路板(PCB)、SMD元器件、贴装胶、焊接材料等。

2.钢网制作:钢网是用于贴装胶的工具,需根据电路板的设计要求制作。

钢网上镀有一个网孔,大小和形状与电路板上的元器件相对应。

3.贴装胶上料:将贴装胶上料到自动贴装机的胶桶中,并设置好胶水的流速和位置。

4.自动贴装:在自动贴装机上,将钢网覆盖在电路板上,然后在网孔上挤出一定的贴装胶,确保每个焊盘上都有足够的胶水。

接着,使用吸盘将SMD元器件从供料器中吸起,并精确地定位在焊盘上。

每个元器件的精确定位由机器的视觉系统完成。

5.传送和焊接:完成自动贴装后,电路板会通过传送线进入焊接区域。

在焊接区域,电路板经过一系列加热区域,使得贴装胶中的溶剂挥发,并将胶团固化。

随后,电路板经过焊接区域,将焊锡熔化并连接到焊盘上,完成焊接过程。

6.清洗:焊接完成后,电路板上可能会残留一些焊接流挂、胶水等,因此需要进行清洗。

清洗通常使用溶剂或超声波清洗机,以去除残留物。

7.检验:完成清洗后,需要对电路板进行全面的检查。

通常包括使用X射线检查焊接质量、使用显微镜检查元器件位置和贴装胶质量等。

8.修复和返工:在检验过程中,如果发现有缺陷的电路板,需要进行修复或返工。

修复通常涉及重新加热焊盘并重新焊接元器件,返工可能需要重新涂胶、重新贴装等步骤。

9.测试:最后一步是对电路板进行功能和性能测试。

测试通常是通过外部测试设备连接到电路板上,检查电路板的功能是否正常。

综上所述,SMT工艺流程包括物料准备、钢网制作、贴装胶上料、自动贴装、传送和焊接、清洗、检验、修复和返工以及测试等环节。

整个流程需要精确的操作和严格的质量控制,以确保生产出高质量的电子产品。

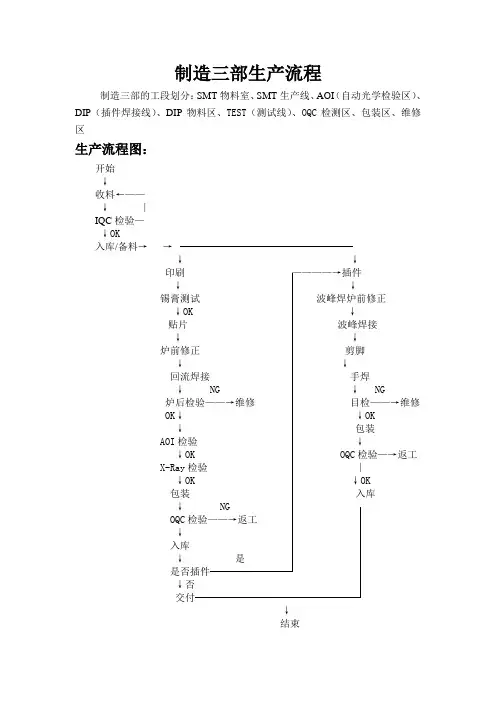

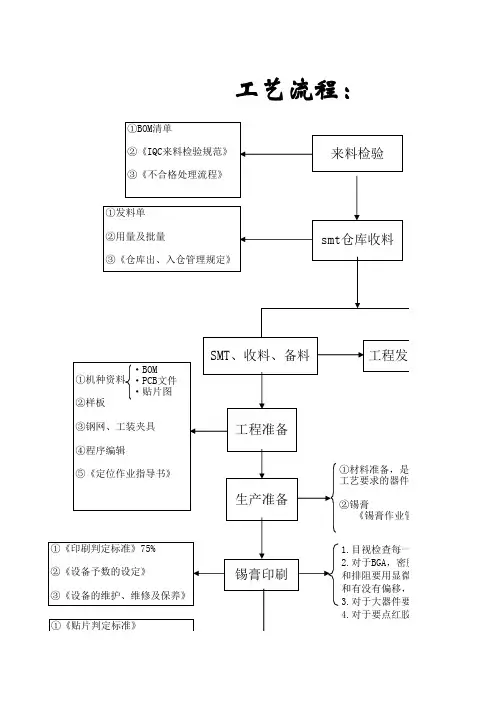

制造三部生产流程制造三部的工段划分:SMT物料室、SMT生产线、AOI(自动光学检验区)、DIP(插件焊接线)、DIP物料区、TEST(测试线)、OQC检测区、包装区、维修区生产流程图:开始↓收料←——↓∣IQC检验—↓OK入库/备料→→↓↓印刷————→插件↓↓锡膏测试波峰焊炉前修正↓OK ↓贴片波峰焊接↓↓炉前修正剪脚↓↓回流焊接手焊↓ NG ↓ NG炉后检验——→维修目检——→维修OK↓↓OK↓包装AOI检验↓↓OK OQC检验—→返工X-Ray检验∣↓OK ↓OK包装入库↓ NGOQC检验——→返工↓入库↓是是否插件↓否交付↓结束SMT生产流程一、锡膏印刷技术1、目的:为生产需要,对既定的线路板上的固定元件的焊盘涂上一层焊锡膏,为后续贴片工序做准备。

2、流程:传送PCB板→自动校正→托起定位→自动印刷→清洗→印刷目检3、影响锡膏印刷质量的主要因素:设备和材料3.1 设备PCB板的自动传送主要有两种方式:推板式和吸板式。

在生产过程中,对于自动传送方式的选择主要的依据是看PCB板是否属于光板(光板:没有焊接过任何元器件的PCB板)。

如果是光板则选用吸板式,否则采用推板式。

其主要原因是因为是吸板工艺需要将多个PCB板进行叠放,如果PCB板上有元件则会损坏板面,影响质量,因此则改用推板式(推板式:将需要印刷的PCB板进行规律性排板,由机器逐一推进印刷槽)。

从锡膏印刷的过程来讲,PCB板的传送主要是为了代替手动传送,以提高生产的效率,但对于印刷本身的质量问题则归咎于印刷机自身的性能。

对于印刷机本身而言,将其分为硬件和软件两个部分。

硬件是整个机身,软件则是控制机器运转的运行软件(关键是其参数的设置)。

在印刷机机身运行稳定的前提下,电路板的质量控制关键在于各项技术参数的设置,同时参数的合理化是保障产品质量生产的前提,在此基础上尽可能使之高效化。

●钢网的调节目的是使PCB板的位置精确,避免板面偏移;●平台高度的调节是根据PCB板的厚度来进行设置的,主要是为了使板面与钢网完全结合,避免两者之间有间隙,导致焊锡膏外溢、涂层表面锡膏量薄厚不均匀;●刮刀压力的设置主要是依据板的外形进行的一项控制。

SMT整个工艺流程详细讲解SMT全称为Surface Mount Technology,即表面贴装技术。

它是一种电路板组装的工艺流程,通过将元器件直接焊接在电路板的表面,不需要通过传统的插装技术,从而提高了组装的速度和效率。

SMT的整个工艺流程包括以下几个主要步骤:1.前期准备:准备所需的元器件和电路板。

元器件主要包括芯片、电容、电阻、集成电路等。

电路板可以通过PCB工厂制作或者购买现成的空白板。

2.打样:对于新的产品,需要进行打样测试。

通过试装几个样品,以确保在实际批量生产中不会出现问题。

3.贴装程序开发:根据电路板设计图纸,编写SMT贴装程序。

程序包括元器件的位置、贴装方式、焊接参数等信息。

4.材料准备:将所需的元器件和电路板准备好。

元器件可以根据封装类型进行分类和编号,以便后续贴装时使用。

电路板可以进行清洁和表面处理,以便更好地进行贴装。

5.贴装:通过自动贴装机将元器件精确地粘贴到电路板的指定位置。

自动贴装机通常具有视觉系统,可以通过相机识别电路板上的标记点,以确保贴装的准确性。

6.检查和修正:贴装完成后,需要对电路板进行检查,以确保所有元器件都已正确地贴装。

这可以通过视觉检查系统进行自动化检查,或者手动进行目视检查。

7.固化焊接:将贴装后的电路板送入回流炉或波峰焊机进行焊接固化。

回流炉使用热风对整个电路板进行加热,使焊膏熔化并粘合元器件。

波峰焊机使用熔融的焊料波浪对电路板进行焊接。

8.清洗:焊接完成后,电路板需要进行清洗,以去除焊接过程中可能残留的焊膏或其他污染物。

清洗通常使用专门的清洗剂和设备。

9.测试:进行组装好的电路板的功能测试,确保其按照设计要求工作。

10.包装和出货:完成测试后,将电路板进行包装,并准备发货给客户。

在整个SMT工艺流程中,贴装是核心步骤。

贴装的准确性和质量直接影响到整个产品的性能和可靠性。

因此,SMT工艺流程中的其他步骤,如程序开发、材料准备、检查修正、焊接固化以及测试等,都需要高度的精确性和严谨性,以确保产品的质量和稳定性。

SMT整个工艺流程细讲表面贴装技术(Surface Mount Technology, SMT)是现代电子制造业中常用的一种组装技术,它通过焊接微型电子元件到印制电路板(Printed Circuit Board, PCB)上来实现电子产品的制造。

下面我将详细介绍SMT的整个工艺流程。

SMT工艺流程主要包含以下几个步骤:1.基板准备:首先需要准备好待组装的印制电路板。

基板的表面必须清洁,没有杂质。

同时,还需要进行外观检查,确保基板没有损坏或者变形。

2.贴胶:接下来,在基板的指定位置,使用胶水或者胶片将电子元件的焊接面涂覆上胶。

这个胶层的作用是保持电子元件的稳定性,并提供一定的防潮、防尘功能。

3.贴片:在贴胶后,通过机械装置将电子元件精确定位放置到基板上。

这个步骤涉及到自动贴片机,它能够将元件从供料器中取出,并准确地放置到基板上。

4.固定:一旦电子元件被放置到基板上,需要进行固定以确保其位置的稳定性。

这种固定通常是通过热熔胶或者热固性胶水来实现的。

固定后的电子元件将更加牢固地附着在基板上。

5.焊接:在电子元件的固定后,需要进行焊接以确保元件与基板之间的电气连接。

SMT中常用的焊接方式有两种:热熔焊和波峰焊。

热熔焊使用热风或者红外线加热熔化焊接剂,将电子元件与基板连接;波峰焊则是将基板沿过热的焊锡波浪,使焊锡与基板上的焊盘接触并形成焊接连接。

6.检测和调试:完成焊接后,需要对组装出的电子产品进行功能性和外观上的检测。

这些检测通常包括回流焊和无损检测等,以确保产品的质量。

7.清洗:在完成检测后,需要对组装好的电子产品进行清洗以去除焊接过程中产生的残留物。

清洗可以使用具有清洁性能的溶剂或者超声波清洗机。

8.包装:最后,完成了SMT工艺的电子产品将通过包装工艺进行包装。

包装的方式根据产品类型和客户需求不同,可以选择盒装、胶袋、泡沫套等方式进行。

总的来说,SMT工艺流程包括基板准备、贴胶、贴片、固定、焊接、检测和调试、清洗以及包装等步骤。

dip生产工艺流程dip生产工艺流程DIP(Dual In-line Package)是一种常见的电子元件封装形式,其生产工艺流程如下:1. PCB制备:首先准备电子元件的载体PCB板,选用适当的材料,按照设计要求进行尺寸加工,清洗表面,使其保持良好的导电性和耐腐蚀性。

2. 元件安装:将电子元件按照设计要求布置在PCB板上。

首先使用自动贴片机(SMT)将表面贴片元件精确地贴在PCB板上,然后使用波峰焊接机将插件元件焊接到PCB板上。

确保元件的正确安装和焊接可靠。

之后需要进行一个验货步骤,以确保安装的元器件类型和数量符合设计要求。

3. 清洁和检查:在安装和焊接完成后,使用清洁剂和超声波清洗设备对PCB板进行彻底清洗,以去除焊接过程中产生的残留物。

之后对PCB板进行目视检查和功能测试,确保其质量和性能良好。

4. 涂覆保护层:对于某些特殊电子元件和应用,为了保护其表面和延长使用寿命,需要在PCB板上涂覆一层保护涂料。

通过涂覆机器或喷涂机器将保护涂料均匀地涂覆在PCB板上,形成一层保护层,提高其抗污染,抗湿度和绝缘性能。

5. 焊接和测试:在安装了所有电子元件的PCB板上进行焊接和测试步骤。

使用热风焊接机和回流焊接机对PCB板上的元件进行再次焊接,以确保焊接的质量和可靠性。

然后进行功能测试,检查电路是否按照设计要求正常工作,焊接是否牢固。

6. 外观和包装:最后,对PCB板进行外观检查,检查表面有无划痕、变形或其他问题。

如果外观检查合格,则进行包装。

常见的包装方式包括真空封装、进出口管道包装等。

总结:DIP生产工艺流程包括PCB制备、元件安装、清洁和检查、涂覆保护层、焊接和测试、外观和包装等几个主要步骤。

这个流程确保了电子元件的正确安装和焊接可靠,以及PCB板的质量和性能符合设计要求,最终得到具有高质量和稳定性能的DIP封装电子元件。

SMT整个工艺流程细则1. 印刷:将焊膏印刷到PCB(Printed Circuit Board)上。

首先,通过使用丝网印刷机将焊膏均匀地印刷到PCB的焊盘上,焊膏的位置和数量需严格控制。

2. 贴胶:在PCB上涂覆表面粘合剂以粘贴元器件。

通过贴胶机在PCB上涂覆一层表面粘合剂,以粘贴元器件并固定它们的位置。

3. 贴片:将元器件粘贴到PCB上。

通过使用贴片机,将元器件一一贴装到已经涂有粘合剂的PCB板上。

4. 固化:通过回流焊炉将焊膏和粘合剂固化。

将贴装完的元器件的焊脚和焊盘通过回流焊炉进行高温回焊,使焊膏和粘合剂固化粘合。

5. AOI检测:使用自动光学检测设备对焊接质量进行检测。

通过自动光学检测设备对焊接质量进行检测,以确保焊接质量符合要求。

6. 点胶:在需要的地方进行胶水点焊。

通过点胶机在PCB上的指定位置进行胶水点焊,用于固定元件和绝缘电路板。

7. 检测:进行成品的整体检测。

对整体的成品进行检测,以确保产品质量达标。

整个SMT工艺流程需要严格控制每个环节,确保贴装的元器件焊接质量符合要求。

同时,需要配合自动化设备来提高生产效率和产品质量。

SMT(Surface Mount Technology)是一种电子元器件表面装配的重要方式,它的工艺流程包括了印刷、贴胶、贴片、固化、AOI检测、点胶和成品检测等环节。

每个环节都是整个SMT工艺流程中不可或缺的一部分,需要严格控制和合理安排,以确保生产的电子产品在质量和效率上达到最优的水平。

在SMT工艺流程中,印刷是起始阶段之一。

印刷是指将焊膏印刷到电路板的焊盘上,这是整个表面贴装工艺中非常重要的一步。

印刷过程中要求焊膏的形状、厚度、位置和数量都需要严格控制。

通常采用丝网印刷机进行印刷,而丝网印刷机的印刷精度对焊接质量有着直接的影响。

合适的印刷机械设备,合理的焊膏材料和精确的工艺参数设定都是保证印刷质量的关键。

接着是贴胶的环节,贴胶是在PCB上涂覆表面粘合剂以粘贴元器件。

dip生产工艺流程DIP生产工艺流程DIP(Dual In-line Package)是一种基于电子组件封装技术的一种生产工艺。

它是一种通过将电子元件安装在两排引线上,使其能够与电路板上的其他元件连接的方法。

下面将对DIP生产工艺流程进行详细介绍。

首先,在DIP生产工艺流程中的第一步是准备基板。

基板是DIP封装的载体,可以是金属或塑料材料。

首先,需要选择适当的材料,并根据设计要求制作出基板。

第二步是将元件装配到基板上。

这一步需要使用SMT (Surface Mount Technology)技术。

它是一种将元件焊接到表面上的封装技术。

利用SMT技术,可以将电子元件直接安装到基板表面上,使得封装更加紧凑和可靠。

第三步是进行元件焊接。

焊接是将元件与基板之间进行连接的关键步骤。

在DIP生产工艺中,有两种常用的焊接方法:手工焊接和机器焊接。

手工焊接需要熟练的操作人员,并且比较费时费力,但是可以适应各种复杂的封装要求。

机器焊接则是使用自动化设备进行焊接,效率更高,但是适应性较差。

第四步是进行元件测试。

在DIP生产工艺中,对封装后的元件进行测试是必不可少的。

常用的测试方法包括ICT(In-circuit Test)和FCT(Functionality Check Test)。

ICT主要用于检测封装后电路的连通性和电气性能,而FCT则用于检测整个封装电路的功能性。

最后一步是封装。

在DIP封装过程中,需要将元件与基板之间进行固定和封装。

通常使用胶水或焊锡来进行封装。

这一步需要仔细操作,确保元件和基板之间的牢固连接。

总结起来,DIP生产工艺流程主要包括基板准备、元件装配、元件焊接、元件测试和封装。

通过这些步骤,可以生产出具有良好电气性能和可靠性的DIP封装元件。

这种生产工艺在电子制造业中得到了广泛应用,为各种电子设备的制造提供了基础。