第三章凸轮机构

- 格式:pdf

- 大小:312.98 KB

- 文档页数:7

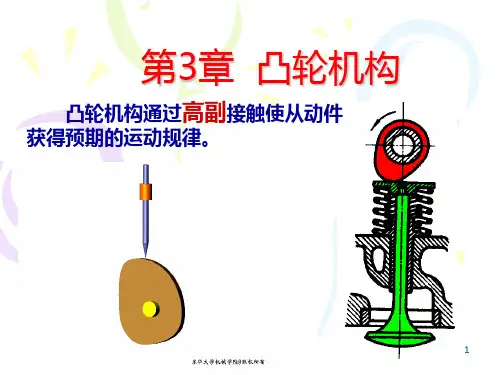

第三章凸轮机构§3-1 凸轮机构的组成和类型一、凸轮机构的组成1、凸轮:具有曲线轮廓或沟槽的构件,当它运动时,通过其上的曲线轮廓与从动件的高副接触,使从动件获得预期的运动。

2、凸轮机构的组成:由凸轮、从动件、机架这三个基本构件所组成的一种高副机构。

二、凸轮机构的类型1.按照凸轮的形状分:空间凸轮机构:盘形凸轮:凸轮呈盘状,并且具有变化的向径。

它是凸轮最基本的形式,应用最广。

移动(楔形)凸轮:凸轮呈板状,它相对于机架作直线移动。

盘形凸轮转轴位于无穷远处。

空间凸轮机构:圆柱凸轮:凸轮的轮廓曲线做在圆柱体上。

2.按照从动件的形状分:(1)尖端从动件从动件尖端能与任意形状凸轮接触,使从动件实现任意运动规律。

结构简单,但尖端易磨损,适于低速、传力不大场合。

(2)曲面从动件:从动件端部做成曲面,不易磨损,使用广泛。

(3)滚子从动件:滑动摩擦变为滚动摩擦,传递较大动力。

(4)平底从动件优点:平底与凸轮之间易形成油膜,润滑状态稳定。

不计摩擦时,凸轮给从动件的力始终垂直于从动件的平底,受力平稳,传动效率高,常用于高速。

缺点:凸轮轮廓必须全部是外凸的。

3.按照从动件的运动形式分:4.按照凸轮与从动件维持高副接触的方法分:(1)力封闭型凸轮机构:利用重力、弹簧力或其它外力使从动件与凸轮轮廓始终保持接触。

封闭方式简单,对从动件运动规律没有限制。

5、其它反凸轮机构:摆杆为主动件,凸轮为从动件。

应用实例:自动铣槽机应用反凸轮实现料斗翻转§3-2 凸轮机构的特点和功能一.凸轮机构的特点1、优点: (1)结构简单、紧凑,具有很少的活动构件,占据空间小。

(2)最大优点是对于任意要求的从动件运动规律都可以毫无困难地设计出凸轮廓线来实现。

2、缺点:由于是高副接触,易磨损,因此多用于传力不大的场合。

二.功能1、实现无特定运动规律要求的工作行程应用实例:车床床头箱中利用凸轮机构实现变速操纵2、实现有特定运动规律要求的工作行程应用实例:自动机床中利用凸轮机构实现进刀、退刀3、实现对运动和动力特性有特殊要求的工作行程应用实例:船用柴油机中利用凸轮机构控制阀门的启闭4、实现复杂的运动轨迹应用实例:印刷机中利用凸轮机构适当组合实现吸纸吸头的复杂运动轨迹§3-3 从动件运动规律设计一.基础知识1、从动件运动规律:从动件的位移、速度、加速度及加速度变化率随时间或凸轮转角变化的规律。

§3-2从动件的常用运动规律

二、从动件运动规律

从动件常用运动规律(一)

设凸轮以等角速度。

从动件常用运动规律(一)

从动件常用运动规律(三)

三、从动件运动规律的选择

O

二、压力角与凸轮机构尺寸之间的关系

αC D r 0

二、压力角与凸轮机构尺寸的关系

§3-4图解法凸轮轮廓设计

一、直动从动件盘形凸轮轮廓的设计

尖顶偏置直动从动件凸轮廓线设计过程

3.滚子从动件盘形凸轮轮廓设计

4.平底从动件盘形凸轮轮廓设计

二、摆动从动件盘形凸轮轮廓的设计

和实际轮廓半径ρ’之间的关系

返回

本章总结

学习重点

1.常用从动件运动规律的特性;

2.理论轮廓与实际轮廓的关系;

的关系;

3.凸轮压力角α与基圆半径r

4.掌握用图解法设计凸轮轮廓曲线的步骤与方法;学习难点

反转法原理

作业。

第三章 凸轮机构(一)教学要求1、了解凸轮机构的类型及各类凸轮机构的特点和应用场合,能根据工作要求和使用场合选择凸轮机构的类型。

2、掌握从动件几种基本运动规律的特点和适用场合,能根据工作要求选择或设计从动件的运动规律。

3、掌握凸轮轮廓曲线的设计原理与方法。

4、掌握凸轮机构基本参数对机构工作性能的影响关系及其确定原则,并能根据这些原则确定凸轮机构有关尺寸参数。

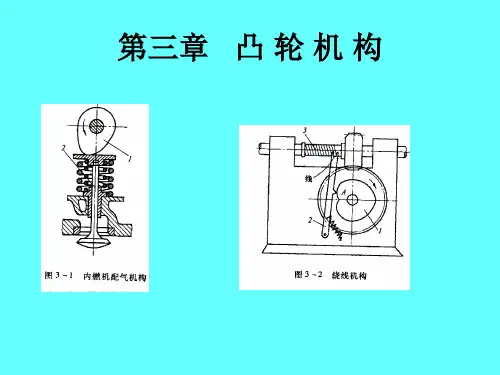

(二)教学的重点与难点1、常用运动规律的特点,刚性冲击,柔性冲击,S-ф曲线绘制2、凸轮轮廓曲线的设计原理—反转法,自锁、压力角与基圆半径的概念及确定(三)教学内容§3-1 凸轮机构的应用和类型1、凸轮机构的应用在自动化和半自动化机械中应用广泛。

如在内燃机、绕线机、自动送料机构中的应用。

提示:结合播放凸轮机构三维动画演示2、组成与特点凸轮机构一般由凸轮、从动件和机架三个构件组成。

其中凸轮是一个具有曲线轮廓或凹槽的构件,它运动时,通过高副接触可以使从动件获得连续或不连续的任意预期往复运动。

1)优点只需设计适当的凸轮轮廓,便可使从动件得到任意的预期运动,而且结构简单、紧凑、设计方便2)缺点(1) 凸轮与从动件间为点或线接触,易磨损,只宜用于传力不大的场合;(2) 凸轮轮廓精度要求较高,需用数控机床进行加工;(3)从动件的行程不能过大,否则会使凸轮变得笨重。

3、凸轮机构的类型按凸轮形状分:1)盘形凸轮2)移动凸轮3)圆柱凸轮按从动件型式分:1)尖底从动件;2)滚子从动件;3)平底从动件为使凸轮与从动件始终保持接触,可利用从动件的重力、弹簧力或依靠凸轮上的凹槽。

提示:结合播放凸轮机构三维动画演示§3—2 从动件的常用运动规律设计凸轮机构时,首先应根据工作要求确定推杆的运动规律,然后根据这一运动规律设计凸轮的轮廓曲线。

1、 凸轮机构运动过程与基本参数以尖顶直动推杆盘形凸轮机构为例:s图3-1 凸轮轮廓与从动件位移线图基圆——凸轮理论轮廓曲线最小矢径0r 所作的圆。

行程——从动件由最低点到最高点的位移h (式摆角ϕ)推程运动角——从动件由最低运行到最高位置,凸轮所转过的角。

回程运动角——高——低凸轮转过的转角。

远休止角——从动件到达最高位置停留过程中凸轮所转过的角。

近休止角——从动件在最低位置停留过程中所转过的角。

从动件位移s 与凸轮转角之间的对应关系可用从动件位移线图来表示。

由于大多数凸轮是作等速转动,其转角与时间成正比,因此该线图的横坐标也代表时间t。

通过微分可以作出从动件速度线图和加速度线图,它们统称为从动件运动线图。

2、 从动件常用运动规律及其特性1) 等速运动推程段 ϕφhs =ωφhv =0=a称为刚性冲击。

只适用于低速轻载。

2) 简谐运动从动件作简谐运动时,其加速度按余弦规律变化,故又称余弦加速度规律。

由运动线图可见(图3-3),在行程开始和终止位置,加速度有突变,也会引起柔性冲击。

只宜用于中速、中载。

推程段运动方程 ⎪⎪⎪⎩⎪⎪⎪⎨⎧==−=ϕφπφωπϕφπφπωϕφπcos 2sin )cos 1(2222h a h v hs图3-3 简谐运动推程运动线图 图3-4 正弦加速度运动推程运动线图3) 正弦加速度运动当滚圆沿纵轴匀速滚动时,圆周上一点的轨迹为一条摆线,此时该点在纵轴上的投影即为摆线运动规律。

从动件作摆线运动时,其加速度按正弦规律变化,故又称正弦加速度规律。

由运动线图可见(图3-4),其加速度曲线连续,理论上不存在冲击。

可用于高速轻载。

推程段运动方程 ⎪⎪⎪⎩⎪⎪⎪⎨⎧=−=−×=ϕφπφωπϕφπφωϕφππφϕ2sin 2)2cos 1()2sin 21(22h a h v h s§3—3 凸轮机构的压力角作用在从动件上的驱动力F 与有用分力F /之间的夹角a (或接触点法线与从动件速度方向所夹的锐角)称为凸轮机构的压力角。

1、 压力角与作用力的关系αcos F F =′ αsin F F =′′显然,压力角是衡量有用分力F '与有害分力F //之比的重要参数。

压力角a 愈大,有害分力F //愈大,由F //引起的导路中的摩擦阻力也愈大,故凸轮推动从动件所需的驱动力也就愈大。

当a 增大到某一数值时,因F //而引起的摩擦阻力将会超过有用分力F /,这时无论凸轮给从动件的驱动力多大,都不能推动从动件,这种现象称为机构出现自锁。

(a )凸轮机构的受力分析 (b)凸轮机构压力角与基圆半径的关系图3-5实际设计中规定了压力角的许用值[a]。

对直动从动件通常取[a]=300。

对摆动从动件,通常取[a]=450。

通常需检验其最大压力角是否在许用范围内。

一般来说从动件位移曲线上斜率最大的位置压力角最大。

作出这些点处轮廓的法线和从动件的运动方向线之间的夹角。

将这些压力角与许用值相比较,检查它们是否超过许用值。

如果a max 超过许用值,应考虑修改设计参数。

通常采用增大基圆半径的方法,使推程的a max 减小。

2、 压力角与凸轮机构尺寸的关系过轮廓接触点作公法线n-n,交过点O 的导路垂线于点P。

该点即为凸轮与从动件的相对速度瞬心,且l op =v/w=ds/dφ。

由此可得直动从动件盘形凸轮机构的压力角计算公式:2200tan er S e d ds S S e d ds −+−=+−=ϕϕα 由上式可知,当凸轮机构配置情况、偏距e 及从动件运动规律确定之后,基圆半径r 0愈小,压力角a 愈大。

欲结构紧凑应使基圆尽可能小,但基圆太小又会导致压力角超过许用值。

因压力角是机构位置的函数,必有某个位置出现最大压力角a max 。

设计时应在a max ≤[a]的前提下,选取尽可能小的基圆半径。

§3—4 图解法设计凸轮轮廓1、 反转法设计原理使整个机构以角速度(-w)绕O 转动,则凸轮固定不动,从动件一方面以角速度(-w)绕O 转动,同时从动件又以原有运动规律相对机架往复运动。

由于尖底始终与凸轮轮廓接触,所以反转后尖底的运动轨迹就是凸轮轮廓曲线。

2、直动从动件盘形凸轮轮廓的绘制1) 偏置尖顶直动从动件盘形凸轮已知从动件位移线图,凸轮以等角速w 顺时针回转,其基圆半径为r 0,从动件导路偏距为e,要求绘出此凸轮的轮廓曲线。

图3-6偏置尖顶直动从动件盘形凸轮廓线作图方法设计步骤:(1)以r 0为半径作基圆,以e 为半径作偏距圆,点K 为从动件导路线与偏距圆的切点,导路线与基圆的交点B 0(C 0)便是从动件尖底的初始位置。

(2)将位移线图s-φ的推程运动角和回程运动角分别作若干等分(图中各为四等分)。

(3)自OC 0开始,沿w 的相反方向取推程运动角(1800)、远休止角(300)、回程运动角(1900)、近休止角(600),在基圆上得C 4、C 5、C 9诸点。

将推程运动角和回程运动角分成与从动件位移线图对应的等分,得C 1、C 2、C 3和C 6、C 7、C 8诸点。

(4)过C 1、C 2、C 3、...作偏距圆的一系列切线,它们便是反转后从动件导路的一系列位置。

注意:射线方向应与凸轮的转动方向相一致。

(5)沿以上各切线自基圆开始往外量取从动件相应的位移量,即取线段C 1B 1=11' 、C 2B 2=22'、...,得反转后尖底的一系列位置B 1、B 2、...。

(6)将B 0、B 1、B 2、...连成光滑曲线(B 4和B 5之间以及B 9和B 0之间均为以O 为圆心的圆弧),便得到所求的凸轮轮廓曲线。

2) 滚子直动从动件盘形凸轮 只要首先取滚子中心为参考点,把它看作为尖顶从动件的尖顶,则由上方法得出的轮廓曲线称为理论轮廓曲线,然后以该轮廓曲线为圆心,滚子半径r T 为半径画一系列圆,再画这些圆所包络的曲线,即为所设计的轮廓曲线(见图3-7),这称为实际轮廓曲线。

其中r 0指理论轮廓曲线的基圆半径。

必须指出:滚子半径选择不当,则无法满足运动规律。

(1)内凹的凸轮轮廓曲线无论滚子半径大小如何,则总能作出实际轮廓曲线 (2)外凸的凸轮轮廓曲线设 min ρ——理论轮廓最小曲率半径ρ′——相应位置实际轮廓曲率半径,ρ′=min ρ-T r① 当T r >min ρ时,0>′ρ……实际轮廓可作出。

② 若T r =min ρ,0=′ρ……实际轮廓出现尖点,易磨损,可能使用。

③ 若T r <min ρ,则0<′ρ……实际轮廓出现交叉,加工时,交叉部分被切除,出现运动失真,这一现象需避免。

综上所述,理论轮廓的最小曲率半径T r >min ρ。

3)平底直动从动件盘形凸轮首先取平底与导路的交点B 0为参考点,将它看作尖底,运用尖底从动件凸轮的设计方法求出参考点反转后的一系列位置B 1、B 2、B 3...;其次,过这些点画出一系列平底,得一直线族;最后作此直线族的包络线,便可得到凸轮实际轮廓曲线(见图3-8)。

图3-7滚子直动盘形凸轮廓线作图方法 图3-8平底直动盘形凸轮廓线作图方法2、 摆动从动件盘形凸轮轮廓的绘制已知凸轮以等角速w 顺时针回转,凸轮基圆半径为r 0,凸轮与摆动从动件的中心距为a,从动件长度l,从动件最大摆角y max ,以及从动件的运动规律(位移线图y-f),求作此凸轮的轮廓曲线。

设计步骤:(1)以0r 为半径作基圆,以中心距为a ,作摆杆长为l 与基圆交点于0B 点 (2)作从动件位移线图ϕψ−,并分成若干等分 (3)以中心矩a 为半径,o 为原心作图(4)用反转法作位移线图对应等得点A 0,A 1,A 2,……(5)以l 为半径,A1,A2,……,为原心作一系列圆弧11D C 、22D C ……交于基圆C 1,C 2,……点(6)以l 为半径作对应等分ψ角。

(7)以A 1C 1,A 2C 2向外量取对应321,,ψψψ的A 1B 1,A 2B 2…… (8)将点B 0,B 1,B 2……连成光滑曲线。

(见图3-9)作业:3-1,3-2,3-4。