ANSYS热应力分析 精选实例x

- 格式:docx

- 大小:51.26 KB

- 文档页数:15

ANSYS热分析指南(第三章)第三章稳态热分析3.1稳态传热的定义ANSYS/Multiphysics,ANSYS/Mechanical,ANSYS/FLOTRAN和ANSYS/Professional这些产品支持稳态热分析。

稳态传热用于分析稳定的热载荷对系统或部件的影响。

通常在进行瞬态热分析以前,进行稳态热分析用于确定初始温度分布。

也可以在所有瞬态效应消失后,将稳态热分析作为瞬态热分析的最后一步进行分析。

稳态热分析可以计算确定由于不随时间变化的热载荷引起的温度、热梯度、热流率、热流密度等参数。

这些热载荷包括:对流辐射热流率热流密度(单位面积热流)热生成率(单位体积热流)固定温度的边界条件稳态热分析可用于材料属性固定不变的线性问题和材料性质随温度变化的非线性问题。

事实上,大多数材料的热性能都随温度变化,因此在通常情况下,热分析都是非线性的。

当然,如果在分析中考虑辐射,则分析也是非线性的。

3.2热分析的单元ANSYS和ANSYS/Professional中大约有40种单元有助于进行稳态分析。

有关单元的详细描述请参考《ANSYS Element Reference》,该手册以单元编号来讲述单元,第一个单元是LINK1。

单元名采用大写,所有的单元都可用于稳态和瞬态热分析。

其中SOLID70单元还具有补偿在恒定速度场下由于传质导致的热流的功能。

这些热分析单元如下:表3-1二维实体单元表3-2三维实体单元表3-3辐射连接单元表3-4传导杆单元表3-5对流连接单元表3-6壳单元表3-7耦合场单元表3-8特殊单元3.3热分析的基本过程ANSYS热分析包含如下三个主要步骤:前处理:建模求解:施加荷载并求解后处理:查看结果以下的内容将讲述如何执行上面的步骤。

首先,对每一步的任务进行总体的介绍,然后通过一个管接处的稳态热分析的实例来引导读者如何按照GUI路径逐步完成一个稳态热分析。

最后,本章提供了该实例等效的命令流文件。

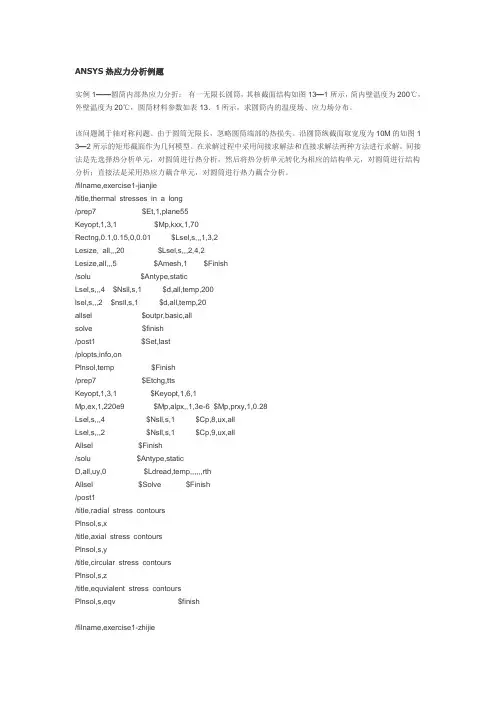

ANSYS热应力分析例题实例1——圆简内部热应力分折:有一无限长圆筒,其核截面结构如图13—1所示,简内壁温度为200℃,外壁温度为20℃,圆筒材料参数如表13.1所示,求圆筒内的温度场、应力场分布。

该问题属于轴对称问题。

由于圆筒无限长,忽略圆筒端部的热损失。

沿圆筒纵截面取宽度为10M的如图1 3—2所示的矩形截面作为几何模型。

在求解过程中采用间接求解法和直接求解法两种方法进行求解。

间接法是先选择热分析单元,对圆筒进行热分析,然后将热分析单元转化为相应的结构单元,对圆筒进行结构分析;直接法是采用热应力藕合单元,对圆筒进行热力藕合分析。

/filname,exercise1-jianjie/title,thermal stresses in a long/prep7 $Et,1,plane55Keyopt,1,3,1 $Mp,kxx,1,70Rectng,0.1,0.15,0,0.01 $Lsel,s,,,1,3,2Lesize, all,,,20 $Lsel,s,,,2,4,2Lesize,all,,,5 $Amesh,1 $Finish/solu $Antype,staticLsel,s,,,4 $Nsll,s,1 $d,all,temp,200lsel,s,,,2 $nsll,s,1 $d,all,temp,20allsel $outpr,basic,allsolve $finish/post1 $Set,last/plopts,info,onPlnsol,temp $Finish/prep7 $Etchg,ttsKeyopt,1,3,1 $Keyopt,1,6,1Mp,ex,1,220e9 $Mp,alpx,,1,3e-6 $Mp,prxy,1,0.28Lsel,s,,,4 $Nsll,s,1 $Cp,8,ux,allLsel,s,,,2 $Nsll,s,1 $Cp,9,ux,allAllsel $Finish/solu $Antype,staticD,all,uy,0 $Ldread,temp,,,,,,rthAllsel $Solve $Finish/post1/title,radial stress contoursPlnsol,s,x/title,axial stress contoursPlnsol,s,y/title,circular stress contoursPlnsol,s,z/title,equvialent stress contoursPlnsol,s,eqv $finish/filname,exercise1-zhijie/title,thermal stresses in a long/prep7 $Et,1,plane13Keyopt,1,1,4 $Keyopt,1,3,1Mp,ex,1,220e9 $Mp,alpx,,1,3e-6 $Mp,prxy,1,0.28MP,KXX,1,70Rectng,0.1,0.15,0,0.01 $Lsel,s,,,1,3,2Lesize, all,,,20 $Lsel,s,,,2,4,2Lesize,all,,,5 $Amesh,1Lsel,s,,,4 $Nsll,s,1 $Cp,8,ux,allLsel,s,,,2 $Nsll,s,1 $Cp,9,ux,allALLSEL $Finish/solu $Antype,staticLsel,s,,,4 $Nsll,s,1 $d,all,temp,200lsel,s,,,2 $nsll,s,1 $d,all,temp,20allsel $outpr,basic,allsolve $finish/post1 $Set,last/plopts,info,onPlnsol,temp/title,radial stress contoursPlnsol,s,x/title,axial stress contoursPlnsol,s,y/title,circular stress contoursPlnsol,s,z/title,equvialent stress contoursPlnsol,s,eqv $finish318页实例2——冷却栅管的热应力分析图中为一冷却栅管的轴对称结构示意图,其中管内为热流体,温度为200℃,压力为10Mp,对流系数为11 0W/(m2•℃);管外为空气,温度为25℃,对流系数为30w/(mz.℃)。

第10 章热分析典型工程实例本章要点拉伸特征旋转特征扫掠特征混合特征孔特征壳特征本章案例某型号手机电池的散热分析冷库复合隔热板热量流动分析电子元器件散热装置温度分析10.1 工程实例1——某型号手机电池的散热分析该算例为某型手机电池的散热分析,如图10-1为某型号手机背面的照片,图中可见手机的电池的位置。

在手机工作时,电池可向外传递热量。

使用手机的读者应该都体会过手机电池发热的现象,特别是在长时间接打电话时,这种现象尤为明显。

本实例对某型号手机进行分析,电池的标准电压为3.7V,电池容量为750mAh。

试求手机开机状态下外壳的温度分布。

手机的各部分材料性能参数如表10.1所示。

图10-1 手机背面照片在计算分析过程中我们将手机看做三个组成部分:塑料外壳、手机内部材料和手机电池。

忽略手机内部线路和芯片,可以将手机电池看做唯一热源。

简化后的手机模型如图10-2所示,图中单位均为cm。

本实例拟采用Solid Tet 10node 87单元进行分析。

由于电池功率和环境温度均可视为恒定不变,因此分析类型为稳态。

图10-2 简化后的手机模型由电池的电压和电流可以算得电池的功率:==⨯=P UI 3.70.75 2.775W电池的体积为:3=⨯⨯=V0.040.010.050.00002m电池的发热量:3==Q P/V138750W/m——附带光盘“Ch10\实例10-1_start”——附带光盘“Ch10\实例10-1_end”——附带光盘“A VI\Ch10\10-1.avi”1、定义分析文件名1、选择Utility Menu>File>Change Jobname,在弹出的单元增添对话框中输入Example10-1,然后点击OK按钮。

2、选择Main Menu>Preferences,弹出Preferences for GUI Filtering对话框,点选Thermal复选框,单击OK按钮关闭该对话框。

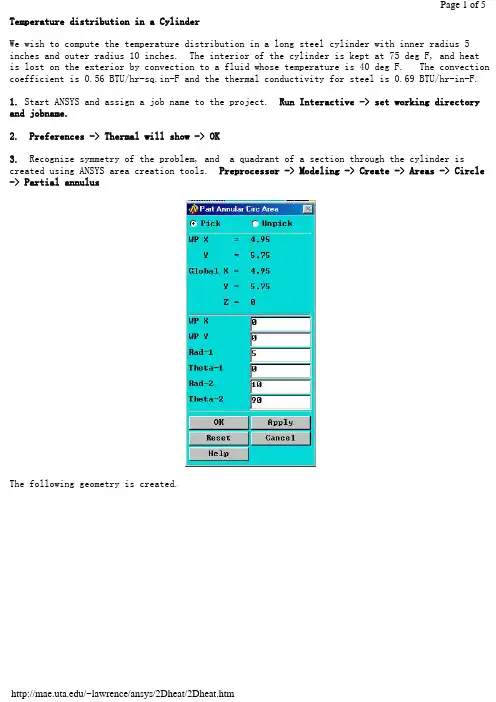

Temperature distribution in a CylinderWe wish to compute the temperature distribution in a long steel cylinder with inner radius 5 inches and outer radius 10 inches. The interior of the cylinder is kept at 75 deg F, and heatis lost on the exterior by convection to a fluid whose temperature is 40 deg F. The convection coefficient is 0.56 BTU/hr-sq.in-F and the thermal conductivity for steel is 0.69 BTU/hr-in-F.1. Start ANSYS and assign a job name to the project. Run Interactive -> set working directory and jobname.2. Preferences -> Thermal will show -> OK3. Recognize symmetry of the problem, and a quadrant of a section through the cylinder is created using ANSYS area creation tools. Preprocessor -> Modeling -> Create -> Areas -> Circle -> Partial annulusThe following geometry is created.4. Preprocessor -> Element Type -> Add/Edit/Delete -> Add -> Thermal Solid -> Solid 8 node 77 -> OK -> Close5. Preprocessor -> Material Props -> Isotropic -> Material Number 1 -> OKEX = 3.E7 (psi)DENS = 7.36E-4 (lb sec^2/in^4)ALPHAX = 6.5E-6PRXY = 0.3KXX = 0.69 (BTU/hr-in-F)6. Mesh the area and refine using methods discussed in previous examples.7. Preprocessor -> Loads -> Apply -> Temperatures -> NodesSelect the nodes on the interior and set the temperature to 75.8. Preprocessor -> Loads -> Apply -> Convection -> LinesSelect the lines defining the outer surface and set the convection coefficient to 0.56 and the fluid temp to 40.9. Preprocessor -> Loads -> Apply -> Heat Flux -> LinesTo account for symmetry, select the vertical and horizontal lines of symmetry and set the heat flux to zero.10. Solution -> Solve current LS11. General Postprocessor -> Plot Results -> Nodal Solution -> TemperaturesThe temperature on the interior is 75 F and on the outside wall it is found to be 45. These results can be checked using results from heat transfer theory.BackThermal Stress of a Cylinder using Axisymmetric ElementsA steel cylinder with inner radius 5 inches and outer radius 10 inches is 40 inches long and has spherical end caps. The interior of the cylinder is kept at 75 deg F, and heat is lost on the exterior by convection to a fluid whose temperature is 40 deg F. The convection coefficient is 0.56 BTU/hr-sq.in-F. Calculate the stresses in the cylinder caused by the temperature distribution.The problem is solved in two steps. First, the geometry is created, the preference set to'thermal', and the heat transfer problem is modeled and solved. The results of the heat transfer analysis are saved in a file 'jobname.RTH' (Results THermal analysis) when you issue a save jobname.db command.Next the heat transfer boundary conditions and loads are removed from the mesh, the preference is changed to 'structural', the element type is changed from 'thermal' to 'structural', and the temperatures saved in 'jobname.RTH' are recalled and applied as loads.1. Start ANSYS and assign a job name to the project. Run Interactive -> set working directory and jobname.2. Preferences -> Thermal will show -> OK3. A quadrant of a section through the cylinder is created using ANSYS area creation tools.4. Preprocessor -> Element Type -> Add/Edit/Delete -> Add -> Solid 8 node 77 -> OK ->Options -> K3 Axisymmetric -> OK5. Preprocessor -> Material Props -> Isotropic -> Material Number 1 -> OKEX = 3.E7 (psi)DENS = 7.36E-4 (lb sec^2/in^4)ALPHAX = 6.5E-6PRXY = 0.3KXX = 0.69 (BTU/hr-in-F)6. Mesh the area using methods discussed in previous examples.7. Preprocessor -> Loads -> Apply -> Temperatures -> NodesSelect the nodes on the interior and set the temperature to 75.8. Preprocessor -> Loads -> Apply -> Convection -> LinesSelect the lines defining the outer surface and set the coefficient to 0.56 and the fluid temp to 40.9. Preprocessor -> Loads -> Apply -> Heat Flux -> LinesSelect the vertical and horizontal lines of symmetry and set the heat flux to zero.10. Solution -> Solve current LS11. General Postprocessor -> Plot Results -> Nodal Solution -> TemperatureThe temperature on the interior is 75 F and on the outside wall it is found to be 43.12. File -> Save Jobname.db13. Preprocessor -> Loads -> Delete -> Delete All -> Delete All Opts.14. Preferences -> Structural will show, Thermal will NOT show.15. Preprocessor -> Element Type -> Switch Element Type -> OK (This changes the element to structural)16. Preprocessor -> Loads -> Apply -> Displacements -> Nodes(Fix nodes on vertical and horizontal lines of symmetry from crossing the lines of symmetry.)17. Preprocessor -> Loads -> Apply -> Temperature -> From Thermal AnalysisSelect Jobname.RTH (If it isn't present, look for the default 'file.RTH' in the root directory)18. Solution -> Solve Current LS19. General Postprocessor -> Plot Results -> Element Solution - von Mises StressThe von Mises stress is seen to be a maximum in the end cap on the interior of the cylinder and would govern a yield-based design decision.Back。

第10 章热分析典型工程实例本章要点拉伸特征旋转特征扫掠特征混合特征孔特征壳特征本章案例某型号手机电池的散热分析冷库复合隔热板热量流动分析电子元器件散热装置温度分析10.1 工程实例1——某型号手机电池的散热分析该算例为某型手机电池的散热分析,如图10-1为某型号手机背面的照片,图中可见手机的电池的位置。

在手机工作时,电池可向外传递热量。

使用手机的读者应该都体会过手机电池发热的现象,特别是在长时间接打电话时,这种现象尤为明显。

本实例对某型号手机进行分析,电池的标准电压为3.7V,电池容量为750mAh。

试求手机开机状态下外壳的温度分布。

手机的各部分材料性能参数如表10.1所示。

图10-1 手机背面照片在计算分析过程中我们将手机看做三个组成部分:塑料外壳、手机内部材料和手机电池。

忽略手机内部线路和芯片,可以将手机电池看做唯一热源。

简化后的手机模型如图10-2所示,图中单位均为cm。

本实例拟采用Solid Tet 10node 87单元进行分析。

由于电池功率和环境温度均可视为恒定不变,因此分析类型为稳态。

图10-2 简化后的手机模型由电池的电压和电流可以算得电池的功率:==⨯=P UI 3.70.75 2.775W电池的体积为:3=⨯⨯=V0.040.010.050.00002m电池的发热量:3==Q P/V138750W/m——附带光盘“Ch10\实例10-1_start”——附带光盘“Ch10\实例10-1_end”——附带光盘“A VI\Ch10\10-1.avi”1、定义分析文件名1、选择Utility Menu>File>Change Jobname,在弹出的单元增添对话框中输入Example10-1,然后点击OK按钮。

2、选择Main Menu>Preferences,弹出Preferences for GUI Filtering对话框,点选Thermal复选框,单击OK按钮关闭该对话框。

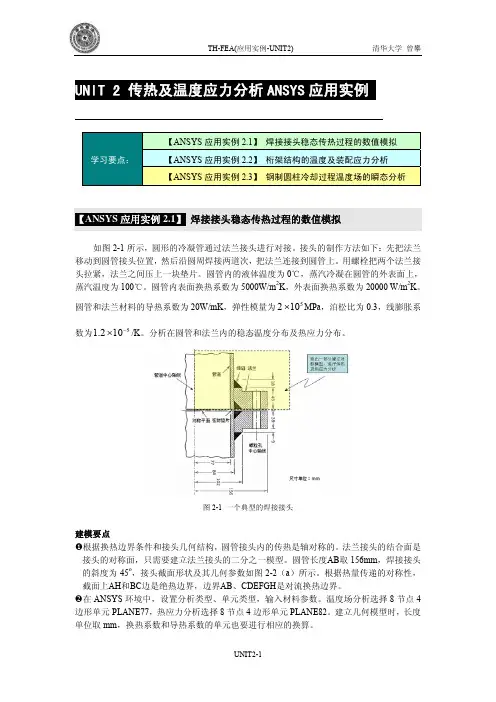

A N S Y S热应力分析实例-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN热流体在代有冷却栅的管道里流动,如图为其轴对称截面图。

管道及冷却栅的材料均为不锈钢,导热系数为1.25Btu/hr-in-oF,弹性模量为28E6lb/in2泊松比为0.3。

管内压力为1000 lb/in2,管内流体温度为450 oF,对流系数为1 Btu/hr-in2-oF,外界流体温度为70 oF,对流系数为0.25 Btu/hr-in2-oF。

求温度及应力分布。

7.3.2菜单操作过程7.3.2.1设置分析标题1、选择“Utility Menu>File>Change Title”,输入Indirect thermal-stress Analysis of a cooling fin。

2、选择“Utility Menu>File>Change Filename”,输入PIPE_FIN。

7.3.2.2进入热分析,定义热单元和热材料属性1、选择“Main Menu>Preprocessor>Element Type>Add/Edit/Delete”,选择PLANE55,设定单元选项为轴对称。

2、设定导热系数:选择“Main Menu>Preprocessor>MaterialPorps>Material Models”,点击Thermal,Conductivity,Isotropic,输入1.25。

7.3.2.3创建模型1、创建八个关键点,选择“MainMenu>Preprocessor>Creat>Keypoints>On Active CS”,关键点的坐标如下:编号 1 2 3 4 5 6 7 8X 5 6 12 12 6 6 5 5Y 0 0 0 0.25 0.25 1 1 0.252、组成三个面:选择“MainMenu>Preprocessor>Creat>Area>Arbitrary>Throuth Kps”,由1,2,5,8组成面1;由2,3,4,5组成面2;由8,5,6,7组成面3。

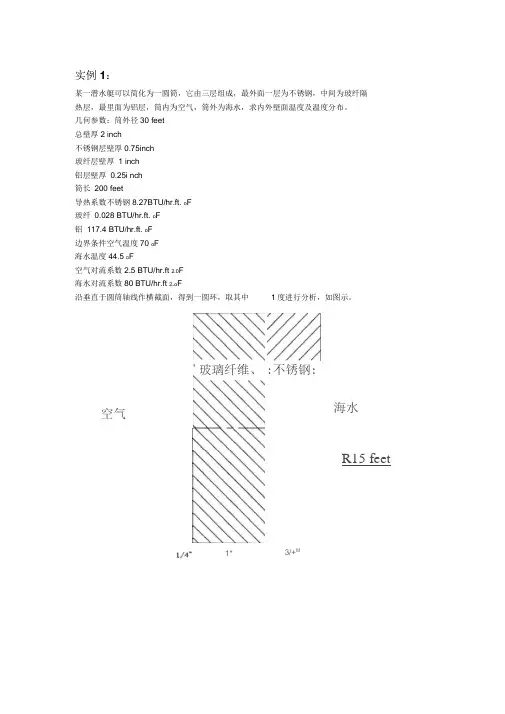

实例1:某一潜水艇可以简化为一圆筒,它由三层组成,最外面一层为不锈钢,中间为玻纤隔热层,最里面为铝层,筒内为空气,筒外为海水,求内外壁面温度及温度分布。

几何参数:筒外径30 feet总壁厚2 inch不锈钢层壁厚0.75inch玻纤层壁厚 1 inch铝层壁厚0.25i nch筒长200 feet导热系数不锈钢8.27BTU/hr.ft. o F玻纤0.028 BTU/hr.ft. o F铝117.4 BTU/hr.ft. o F边界条件空气温度70 o F海水温度44.5 o F空气对流系数2.5 BTU/hr.ft 2.0F海水对流系数80 BTU/hr.ft 2.o F沿垂直于圆筒轴线作横截面,得到一圆环,取其中1度进行分析,如图示。

空气'玻璃纤维、1*:不锈钢:3/+M海水R15 feet/filename ,Steady1 /title ,Steady-state thermal analysis of submarine /units ,BFT Ro=15 !外径(ft)Rss=15-(0.75/12) ! 不锈钢层内径ft) Rins=15-(1.75/12) ! 玻璃纤维层内径(ft) Ral=15-(2/12) ! 铝层内径(ft) Tair=70 ! 潜水艇内空气温度Tsea=44.5 !海水温度Kss=8.27 ! 不锈钢的导热系数(BTU/hr.ft.oF) Kins=0.028 ! 玻璃纤维的导热系数(BTU/hr.ft.oF)Kal=117.4 ! 铝的导热系数(BTU/hr.ft.oF) Hair=2.5 ! 空气的对流系数(BTU/hr.ft2.oF) Hsea=80 ! 海水的对流系数(BTU/hr.ft2.oF) prep7et,1,plane55 !定义二维热单元mp,kxx ,1,Kss !设定不锈钢的导热系数mp,kxx ,2,Kins !设定玻璃纤维的导热系数mp,kxx ,3,Kal !设定铝的导热系数pcirc,Ro,Rss,-0.5,0.5 !创建几何模型pcirc ,Rss,Rins ,-0.5 ,0.5 pcirc ,Rins,Ral,-0.5 ,0.5 aglue,all numcmp,area lesize,1,,,16 !设定划分网格密度lesize,4,,,4 lesize,14,,,5 lesize,16,,,2 Mshape,2 ! 设定为映射网格划分mat,1 amesh,1 mat,2 amesh,2 mat,3 amesh,3 /SOLUSFL,11,CONV ,HAIR ,,TAIR ! 施加空气对流边界SFL,1,CONV ,HSEA ,,TSEA !施加海水对流边界SOLVE /POST1PLNSOL !输出温度彩色云图finish实例2一圆筒形的罐有一接管,罐外径为 3英尺,壁厚为0.2英尺,接管外径为0.5英尺,壁厚为0.1英尺,罐与接管的轴线垂直且接管远离罐的端部。

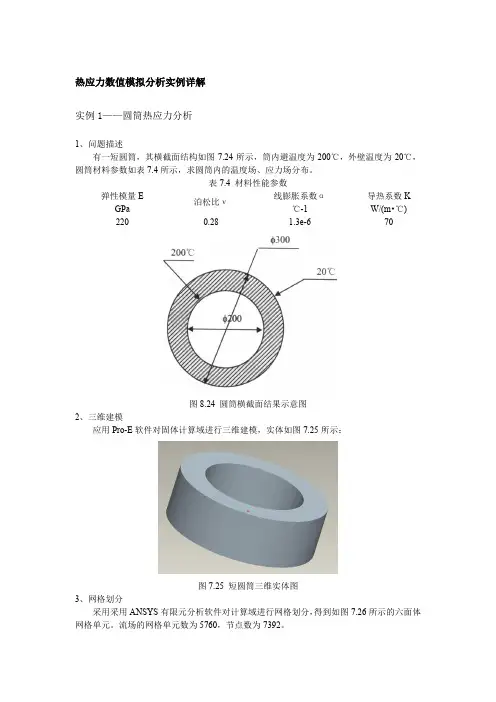

热应力数值模拟分析实例详解实例1——圆筒热应力分析1、问题描述有一短圆筒,其横截面结构如图7.24所示,筒内避温度为200℃,外壁温度为20℃,圆筒材料参数如表7.4所示,求圆筒内的温度场、应力场分布。

表7.4 材料性能参数弹性模量EGPa 泊松比ν线膨胀系数α℃-1导热系数KW/(m•℃)220 0.28 1.3e-6 70图8.24 圆筒横截面结果示意图2、三维建模应用Pro-E软件对固体计算域进行三维建模,实体如图7.25所示:图7.25 短圆筒三维实体图3、网格划分采用采用ANSYS有限元分析软件对计算域进行网格划分,得到如图7.26所示的六面体网格单元。

流场的网格单元数为5760,节点数为7392。

图7.26 短圆筒网格图4、模拟计算结果及分析采用ANSYS有限元分析软件稳态计算,设置短圆筒导热系数为70W/(m•℃),弹性模量为220Gpa,泊松比为0.28ν,线膨胀系数为1.3e-6℃-1。

筒内壁加载温度载荷为200K,筒外壁加载温度载荷为20K。

求解时选取Thermal Energy传热模型。

求解方法采用高精度求解,计算收敛残差为10-4。

图7.27为圆筒内的温度场分布等值线图;图7.28为圆筒轴截面上的温度场分布等值线图;图7.29为圆筒轴截面上的径向应力场分布等值线图;图7.30为圆筒轴截面上的轴向应力场分布等值线图;图7.31为圆筒轴截面上的周向应力场分布等值线图;图7.32为圆筒轴截面上的等效应力场分布等值线图。

数据文件及结果文件在heat stress文件夹内。

图7.27 圆筒内的温度场分布等值线图图7.28 圆筒轴截面上的温度场分布等值线图图7.29 圆筒轴截面上的径向应力场分布等值线图图7.30 圆筒轴截面上的轴向应力场分布等值线图图7.31 圆筒轴截面上的周向应力场分布等值线图图7.32 圆筒轴截面上的等效应力场分布等值线图。

【ANSYS算例】8.4(1) 升温条件下杆件支撑结构的热应力分析(GUI)一个由两根铜杆以及一根钢杆组成的支撑结构,见图8-8(a);三杆的横截面积都为A=0.1 in2,三杆的端头由一个刚性梁连接,整个支撑结构在装配后承受一个力载荷以及升温的作用,分析构件的受力状况。

模型中的各项参数如表8-5所示,为与文献结果进行比较,这里采用了英制单位。

(a)三杆支撑结构(b)计算模型图8-8 三杆支撑结构的受力以及计算模型表8-5 三杆结构的模型参数材料参数载荷铜的弹性模量:16×106 psiQ = 4000 lb 铜的热膨胀系数:92×10-7 in/in·°F钢的弹性模量:30×106 psiΔT = 10°F 钢的热膨胀系数:70×10-7 in/in·°F解答:计算模型如图8-8(b)所示。

采用2D的计算模型,使用杆单元2-D Spar (or Truss) Elements (LINK1)来进行建模,假设杆的长度为20in,杆的间距为10in,设定一个参考温度(700F),三杆连接的刚性梁采用约束方程来进行等效。

建模的要点:⑴首先定义分析类型并选取单元,输入实常数;⑵建立对应几何模型,并赋予相应的单元类型所对应的编号值,采用耦合方程来进行刚性梁连接的等效⑶在后处理中,用命令<*GET >来提取其计算分析结果(频率);⑷通过命令<*GET >来提取构件的应力值。

最后将计算结果与参考文献所给出的解析结果进行比较,见表8-6。

表8-6 ANSYS模型与文献的解析结果的比较构件的应力/ psi Reference 8.4(1)的结果ANSYS结果两种结果之比钢杆的应力19 695. 19 695. 1.000铜杆的应力10 152. 10 152. 1.000Reference 8.4(1):Timoshenko S. Strength of Material, Part I, Elementary Theory and Problems!3rd Edition! New York: D. Van Nostrand Co., Inc., 1955, 30给出的基于图形界面的交互式操作(step by step)过程如下。

ANSYS热应力分析实例ANSYS是一款广泛应用于工程领域的有限元分析软件,可以对复杂的物理系统进行分析。

其中之一的热应力分析可以用于评估材料在温度变化下的变形和应力分布情况。

下面将给出一个ANSYS热应力分析实例进行详细说明。

实例场景描述:假设我们有一个高温容器,容器由一种特定材料制成,在加热的过程中,容器内的温度会达到1500°C,我们希望了解容器在这种高温下的变形和应力情况。

实例步骤:1.创建几何模型首先,我们需要在ANSYS中创建几何模型。

可以通过几何建模软件(如SolidWorks)创建一个容器的3D模型,然后将该模型导入ANSYS中。

确保在导入模型时尽量保留几何体的完整性。

2.定义材料属性在进行热应力分析之前,需要提前定义材料的热力学性质。

对于我们的实例中的容器材料,需要知道其热导率、热膨胀系数、Young弹性模量和泊松比等参数。

这些参数可通过材料手册或实验测试获得。

3.设置边界条件在ANSYS中,我们需要设置边界条件以模拟实际工作环境。

对于本实例,我们需要设置容器表面的边界条件为1500°C,同时设置容器底部为固定边界,以防止其在分析过程中移动。

4.进行热传导分析在进行热应力分析之前,需要进行热传导分析。

在这一步骤中,我们需要使用热传导方程计算材料内部的温度分布情况。

这些结果将作为后续热应力分析的输入。

5.进行热应力分析在得到热传导分析的温度分布结果后,我们可以开始进行热应力分析。

在这一步骤中,ANSYS会根据材料的热膨胀系数计算出由温度变化引起的应变,并进一步计算出引起的应力分布。

通过这些结果,我们可以了解容器在高温下产生的变形和应力情况。

6.结果分析与后处理最后,我们需要对热应力分析的结果进行分析和后处理。

ANSYS提供了丰富的后处理工具,可以对应力分布、应变分布、变形分布等进行可视化和统计分析。

我们可以通过这些工具来评估容器在高温下的耐受性和结构完整性。

总结:以上是一个ANSYS热应力分析的简单实例,通过分析容器在高温下的变形和应力情况,我们可以评估容器在实际工作环境中的性能。

ANSYS热应力分析实例在航天器的火箭发动机喷管系统中,热应力是一个非常重要的考虑因素。

在发动机工作过程中,高温燃烧气体通过喷管流过时,会导致喷管内壁产生高温,并引起温度梯度。

这种温度梯度会导致喷管内壁的膨胀和应力的产生,如果超过喷管材料的承受能力,就会发生破裂和损坏。

为了评估火箭发动机喷管系统的热应力情况,我们可以使用ANSYS进行分析。

首先,我们需要建立一个喷管的几何模型,并定义材料属性和边界条件。

然后,我们可以设置热负荷和温度梯度。

接下来,我们使用ANSYS的热分析功能来模拟燃烧气体通过喷管的过程,从而计算出喷管内壁的温度分布。

通过这个分析,我们可以获得各个点的温度数据。

然后,我们可以将温度数据输入到ANSYS的结构分析模块中,使用热-结构耦合功能来计算喷管内壁的应力分布。

这个分析可以帮助我们判断喷管在工作状态下是否会产生过大的热应力。

最后,我们可以根据得到的结果来评估喷管的安全性,并根据需要进行设计优化。

如果发现有区域的热应力超过了材料的承受能力,我们可以考虑增加材料厚度或者改变材料的性质来提高喷管的耐热性能。

通过使用ANSYS进行热应力分析,我们可以更好地理解喷管的热响应,并提前预测和防范潜在的问题,从而提高火箭发动机系统的可靠性和安全性。

总结起来,ANSYS热应力分析在航天器火箭发动机喷管系统中的应用非常重要。

通过该分析,我们可以评估喷管在工作过程中是否会产生过大的热应力,并提前采取相应的措施来防止潜在的破裂和损坏问题。

这种分析方法可以提高设计的可靠性和安全性,减少后续维修与改进方面的开支和工作量。

ANSYS热应力分析实例热应力是指由于温度变化引起的材料内部应力。

在工程设计中,热应力分析对于预测材料在实际使用条件下的性能至关重要。

ANSYS是一款领先的有限元分析软件,可以在工程设计和分析中进行热应力分析。

本文将介绍一个简单的热应力分析实例,以帮助读者了解如何使用ANSYS进行该类型的分析。

在这个实例中,我们将使用ANSYS来模拟一个由钢材制成的热板,在其表面施加热流。

我们将分析在不同的热流条件下,热板表面的温度分布及由此产生的热应力。

首先,我们需要在ANSYS中建立模型。

我们选择建立一个二维平面应力模型,模型尺寸为2mx1m。

我们为钢材定义材料属性,包括杨氏模量和泊松比。

接下来,我们为模型施加边界条件,固定模型的下边界,模拟一个定量的热流施加在模型的上边界。

然后,我们需要定义热流的边界条件。

我们选择在模型的上边界施加一个固定的热流密度,例如1000W/m^2、我们还需要定义热板的初始温度,通常可以选择室温或其他合适的温度。

接下来,我们进行热传导分析。

在ANSYS中,我们可以通过定义热传导方程和边界条件来模拟热流的传导行为。

我们将求解热传导方程,得到热板上每个点的温度分布。

一旦我们得到了热板的温度分布,我们可以通过热传导方程计算热应力。

热应力是由于温度变化引起的材料内部应力,可以通过考虑材料的热膨胀系数和热导率来计算。

在ANSYS中,我们可以使用热应力分析模块来计算模型中每个点的热应力。

最后,我们可以通过后处理功能来查看热板表面的温度分布和热应力分布。

我们可以将结果可视化为温度云图和热应力云图,以便更直观地理解热应力的分布情况。

我们还可以提取特定点的温度和热应力数值,以帮助评估热板在不同热流条件下的性能表现。

总的来说,热应力分析是工程设计中非常重要的一部分,能够帮助工程师预测材料的性能并优化设计。

ANSYS作为一款功能强大的有限元分析软件,可以帮助工程师进行精确的热应力分析,并提供丰富的可视化和后处理功能。

三.MCM温度场稳态分析多芯片组件加散热器(热沉)的冷却分析图1(a) 、图1(b) 所示分别为大功率球栅阵列MCM的截面图和俯视图,五个芯片采用倒装焊方式置于有机基板上,为了增加模块的散热能力,在芯片背面上加一热扩展面。

表1所示为各材料的物理属性。

周围的环境温度设为250 o C,其中大芯片的功率为25W,热流密度为60×106W/m3;周围四个小芯片的功率为10W,热流密度为61.54×106W/m3;对流换热系数为10W/(m·K)。

MCM结构参数和材料属性模型组件材料尺寸(mm)导热系数(W/(m﹒k))芯片硅8*8*0.65,5*5*0.65 82芯片凸点5Sn/98Pb 10*10*,6*6,Ø0.3,Height:0.2,Pitch:0.7536 基板聚酰亚胺40*40*1.5 0.2焊料球96.5Sn3.5Ag 26*26,Ø0.6, Height:0.4,Pitch:1.2750PCB FR4 100*100*1.5 8.37,8.37,0.32 热介质材料导热脂Thick:0.15 1粘接剂粘接剂Thick:0.15 1.1热扩展面铜40*40*1.5 390热沉铝Base:46.5*45.6*1.5,Pin number:16,Pinheight:8240分析从而导致器件性能变化和可靠性的下降。

热场分析和设计是MCM设计中一个重要的环节[3]。

MCM器件中的热应力来自两个方面,即来自MCM模块内部和MCM模块所处的外部环境所形成的热应力,这些热应力都会影响到器件的电性能、工作频率、机械强度和可靠性。

随着MCM集成度的提高和体积的缩小,尤其是对于集成了大功率芯片的MCM ,其内部具有多个热源,热源之间的热耦合作用较强,单位体积内的功耗很大,由此带来的芯片热失效和热退化现象突出。

有资料表明,器件的工作温度每升高10o C,其失效率增加1倍[4]。

A n s y s第36例热应力分析(间接法)实例—液体管路第36例热应力分析(间接法)实例—液体管路本例介绍了利用间接法进行热应力计算的方法和步骤:首先进行热分析得到结构节点温度分布,然后把温度作为载荷施加到结构上并进行结构分析。

36.1概述利用间接法计算热应力,首先进行热分析,然后进行结构分析。

热分析可以是瞬态的,也可以是稳态的,需要将热分析求得的节点温度作为体载荷施加到结构上。

当热分析是瞬态的时,需要找到温度梯度最大的时间点,并将该时间点的结构温度场作为体载荷施加到结构上。

由于间接法可以使用所有热分析和结构分析的功能,所以对于大多数情况都推荐使用该方法。

间接法进行热应力计算的主要步骤如下。

36.1.1热分析瞬态热分析的过程在前例已经介绍过,下面介绍稳态热分析。

稳态热分析用于研究稳定的热载荷对结构的影响,有时还用于瞬态热分析时计算初始温度场。

稳态热分析主要步骤如下。

1.建模稳态热分析的建模过程与其他分析相似,包括定义单元类型、定义单元实常数、定义材料特性、建立几何模型和划分网格等。

但需注意的是:稳态热分析必须定义材料的导热系数。

2.施加载荷和求解(1)指定分析类型。

Main Menu→Solution→Analysis Type→New Analysis,选择 Static.(2)施加载荷。

可以施加的载荷有恒定的温度、热流率、对流、热流密度、生热率,Main Menu→Solution→Define Loads→Apply→Thermal.(3)设置载荷步选项。

普通选项包括时间(用于定义载荷步和子步)、每一载荷步的子步数,以及阶跃选项等, Main Menu→Solution→Load Step Opts→T ime/Frequenc→Time→Time Step.非线性选项包括:—迭代次数(默认25),Main Menu→Solution→Load Step Opts→Nonlinear→Equilibrium Iter;打开自动时间步长,Main Menu→Solution→Load Step Opts→Time/Frequenc→Time→Time Step等.输出选项包括:控制打印的输出,Main Menu→Solution→Load Step Opts→Output Ctrls→Solu Printout;控制结果文件的输出,Main Menu→Solution→Load Step Opts→Output Ctrls→DB/Results File o(4)设置分析选项。

ANSYS热应力分析实例当一个结构加热或冷却时,会发生膨胀或收缩。

如果结构各部分之间膨胀收缩程度不同,和结构的膨胀、收缩受到限制,就会产生热应力。

热应力分析的分类ANSYS提供三种进行热应力分析的方法:在结构应力分析中直接定义节点的温度。

如果所以节点的温度已知,则可以通过命令直接定义节点温度。

节点温度在应力分析中作为体载荷,而不是节点自由度间接法。

首先进行热分析,然后将求得的节点温度作为体载荷施加在结构应力分析中。

直接法。

使用具有温度和位移自由度的耦合单元,同时得到热分析和结构应力分析的结果。

如果节点温度已知,适合第一种方法。

但节点温度一般是不知道的。

对于大多数问题,推荐使用第二种方法一间接法。

因为这种方法叮以使用所有热分析的功能和结构分析的功能。

如果热分析是瞬态的,只需要找出温度梯度最大的时间点,并将此时间点的节点温度作为荷载施加到结构应力分析中去。

如果热和结构的耦合是双向的,即热分析影响结构应力分析,同时结构变形又会影响热分析(如大变形、接触等),则可以使用第三种直接法一使用耦合单元。

此外只有第三种方法可以考虑其他分析领域(电磁、流体等)对热和结构的影响。

间接法进行热应力分析的步骤首先进行热分析。

可以使用热分析的所有功能,包括传导、对流、辐射和表面效应单元等,进行稳态或瞬态热分析。

但要注意划分单元时要充分考虑结构分析的要求。

例如,在有可能有应力集中的地方的网格要密一些。

如果进行瞬态分析,在后处理中要找出热梯度最大的时间点或载荷步。

重新进入前处理,将热单元转换为相应的结构单元,表7-1是热单元与结构单元的对应表。

可以使用菜单进行转换:Main Menu>Preprocessor>Element Type>S witch Element Type , 选择Thermal to StructuaL但要注意设定相应的单元选项。

例如热单元的轴对称不能自动转换到结构单元中,需要手工设置一下。

在命令流中,可将原热单元的编号重新定义为结构单元,并设置相应的单元选项。

设置结构分析中的材料属性(包括热膨胀系数)以及前处理细节,如节点耦合、约束方程等。

读入热分析中的节点温度,GUI: Solution>Load Apply>Temperature>From Thermal Analysis。

输入或选择热分析的结果文件名*rth o如果热分析是瞬态的,则还需要输入热梯度最大时的时间点或载荷步。

节点温度是作为体载荷施加的,可通过Utility Menu>List>Load>Body Load>On all nodes 列表输岀。

Main Menu>Solution>Load Setting>Re fere nee Tempo 进行求解、后处理。

间接法热应力分析实例问题描述热流体在代有冷却栅的管道里流动,如图为其轴对称截面图。

管道及冷却栅的材料均为不锈钢,导热系数为hr-in-oF,弹性模量为28E61b/in2泊松比为。

管内压力为1000 lb/in2 ,管内流体温度为450 oF,对流系数为1 Btu/h「in2・oF,外界流体温度为70 oF,对流系数为Btu/hr-in2-oFo求温度及应力分布。

菜单操作过程设置分析标题1 > 选择“ Utility Menu>File>Change Title,输入Indirect” thermal-stress Analysis of a cooling fin o2、选择“ Utility Menu>File>Change Filename,输入” PIPE_FIN。

进入热分析,定义热单元和热材料属性1 > 选择“ Main Menu>Preprocessor>Element Type>Add/Edit/Delete ,选择" PLANE55,设定单元选项为轴对称。

2、设定导热系数:选择“ Main Menu>Preprocessor>Material Porps>MateriaI Models ”,点击Thermal, Conductivity, Isotropic,输入。

创建模型1 > 创建八个关键点,选择“ Main Menu>Preprocessor>Creat>Keypoints>OnActive CS , ”关键点的坐标如下:2、组成三个面:选择Main Menu>Preprocessor>Creat>Area>Arbitrary>Throuth Kps”,由1,2,5,8组成面1;由2,3,4,5组成面2;由8,5,6,7组成面3。

3、设定单元尺寸,并划分网格:“ Main Menu>Preprocessor>Meshtooh设” 定global size 为,选择AREA, Mapped, Mesh,点击Pick allo施加荷载1 > 选择“ Utility Menu>Select>Entities>Nodes>By location>X coordinates , From Full, ”输入5,点击OK,选择管内壁节点;2、在管内壁节点上施加对流边界条件:选择“ MainMenu>Solution>Apply>Convection>On nodes ,点”击Pick, all,输入对流换热系数1,流体环境温度450o3 > 选择“ Utility Menu>Select>Entities>Nodes>By location>X coordinates , FromFuU , ”输入6,12,点击Apply;4、选择“ Utility Menu>Select>Entities>Nodes>By location>Y coordinates , Reselect , ”输入,1,点击Apply;5 > 选择“ Utility Menu>Select>Entities>Nodes>By location>Y coordinates , Also select ,” 输入12,点击OK;6、在管外边界上施加对流边界条件:选择“ MainMenu>Solution>Apply>Convection>On nodes , ” 点击Pick, all,输入对流换热系数,流体环境温度70o求解1、选择“ Utility Menu>Select>Select Everything。

”2、选择Main Menu>Solution>Solve Current LS o后处理1 > 显不温度分布:选择Main Menu>General Postproc>Plot Result>NodalSolution>Temperature。

”重新进入前处理,改变单元,定义结构材料1 > 选择“ Main Menu>Preprocessor>Element Type>S witch Elem Type 选择", Thermal to Structure o2、选择“ Main Menu>Preprocessor>Element Type>Add/Edit/Delete,点击”Option,将结构单兀设置为轴对称。

3、选择“ Main Menu>Preprocessor>Material Porps>Material Models ,输入材"料的EX为28E6, PRXY为,ALPX为。

定义对称边界条件1 > 选择“ Utility Menu>Select>Entities>Nodes>By location>Y coordinates , From FuU ,"输入0,点击Apply;2、选择“ Utility Menu>Select>Entities>Nodes>By location>Y coordinates , Also select ,” 输入1,点击Apply;3、选择“ Main Menu>Solution>Apply>Displacement>Symmetry . On Nodes,点击Pick All,选择Yaxis,点击OK;施加管内壁压力1 > 选择“ Utility Menu>Select>Entities>Nodes>By location>X coordinates , From FuU , ”输入5,点击OK;2、选择Main Menu>Solution>Apply>Pressure>On nodes,点击” Pick All,输入1000 c设置参考温度1、选择“ Utility Menu>Select>Select Everything。

”2、选择“ Main Menu>Solution>-Loads-Setting>Reference Temp 输入” 70。

读入热分析结果1 > 选择“ Main Menu>Solution>Apply>Temperature>From Thermal Analysis>, 选择。

求解选择“Main Menu>Solution>Solve Cunent LS。

”后处理选择“Main Menu>General Postpro>Plot Result>Nodal Solution>Stress>Von Mises ” o显示等效应力。

等效的命令流方法/file n a m e ,p ip e _fin/TITLE,The rma 1-S tre s s Analys is of a cooling fin/prep7!进入前处理et,l,plane55!定义热单元keyopt, 1,3,1!定义轴对称mp,kxx,l,!定义导热系数k,l,5!建模k,2,6k,3,12k,4,12,k,5,6,k,6,6,lk,7,5,lk,8,5,a,1,2,5,8a,2,3,4,5a,8,5,6,7esize,!定义网格尺寸“mesh,a 11!划分网格eplotfinish/solu!热分析求解nsel,s,loc,x,5 !选择内表面节点sf,all,conv,l,450!施加对流边界条件nsel,s,loc,x,6,12!选择外表面节点nsel,r,loc,y,,l nsel,a,loc,x,12sf,all,conv,,70!施加对流边界条件nsel,all/pse,conv,hcoef,lnplotsolve!求解生成文件finish/postlplnsol,temp!得到温度场分布finish/prep7 !重新进入前处理etchg,tts!将热单元转换为结构单元plane42 keyopt,l,3,l!定义轴对称特性mp,ex,l,28e6!定义弹性模量mp,nuxy,l,陡义泊松比mp,alpx,l,!定义热膨胀系数finish/solu!进入结构分析求解nsel,s,loc,y,0!选择对称边界nsel,a,loc,y,l dsym,symm,y!定义对称条件nsel,s,loc,x,5!选择内表面sf,a 11,pres, 1000!施加压力边界条件nsel,all/pbc,all,l/psf,pres,,lnplottref,70!设定参考温度ldread,temp………rth!读入节点温度/pbc,all,0/psf,pres,,0 分布/pbf,temp,,leplotsolve!求解finish/postl ,plnsol,s,eqv!得到等效应力finish直接法热应力分析实例问题描述两个同心圆管之间有一个小间隙,内管中突然流入一种热流体,求经过3分钟后外管表面的温度。