7汽车摆臂式悬架的设计计算

- 格式:doc

- 大小:990.50 KB

- 文档页数:35

双横臂衍生悬架的设计计算

双横臂衍生悬架的设计计算涉及多个步骤和因素,具体包括:

1. 确定设计参数:根据车辆规格、性能要求和目标,确定悬架系统的设计参数,如主销内倾角、主销后倾角、车轮外倾角、车轮前束角等。

2. 确定轮胎尺寸和规格:根据车辆规格和性能要求,选择合适的轮胎尺寸和规格。

3. 确定悬挂点位置:根据车轮定位参数、车架结构和空间要求,确定悬挂点的位置。

4. 计算悬挂点间距离:根据悬挂点位置和车轮定位参数,计算悬挂点间的距离。

5. 确定横臂长度和角度:根据悬挂点位置、车轮定位参数和车轮运动轨迹,确定双横臂的长度和角度。

6. 计算车轮运动轨迹:根据车轮定位参数、悬挂点位置和横臂长度及角度,计算车轮的运动轨迹。

7. 校核和优化设计:通过仿真分析或实验验证,校核悬架系统的性能是否满足设计要求,如不满足,需对设计参数进行优化。

8. 确定材料和工艺:根据悬架系统的性能要求、强度要求和使用环境,选择合适的材料和工艺。

9. 绘制设计图纸和制定技术规范:完成上述步骤后,绘制悬架系统的设计图纸,并制定详细的技术规范和制造工艺流程。

以上内容仅供参考,建议咨询汽车工程师,获取专业的设计计算方案。

悬架高度的计算公式悬架高度是指车辆底盘与地面之间的垂直距离,它直接影响着车辆的通过性、行驶稳定性和舒适性。

在汽车工程中,悬架高度的计算是一个非常重要的问题,它需要考虑到车辆的重量、悬架系统的特性以及路面的情况等多个因素。

本文将介绍悬架高度的计算公式及其影响因素。

悬架高度的计算公式可以分为静态悬架高度和动态悬架高度两种情况。

静态悬架高度是指车辆在静止状态下的悬架高度,而动态悬架高度是指车辆在行驶过程中的悬架高度。

这两种情况下的计算公式略有不同。

首先我们来看静态悬架高度的计算公式。

静态悬架高度的计算需要考虑到车辆的重量、悬架系统的特性以及车辆的设计要求等因素。

一般来说,静态悬架高度可以通过以下公式来计算:H = H0 + ΔH。

其中,H表示静态悬架高度,H0表示悬架系统的设计高度,ΔH表示悬架系统的变形量。

悬架系统的设计高度是指车辆在设计状态下所设定的悬架高度,它是一个固定的数值。

而悬架系统的变形量则是指车辆在静态状态下由于自重和载荷的作用而导致的悬架变形,它是一个动态的数值,需要通过实际测试或者计算来得到。

在实际工程中,悬架系统的变形量可以通过有限元分析等方法来计算得到。

有限元分析是一种工程计算方法,它可以通过对车辆结构进行离散化,然后利用数值计算的方法来求解结构的变形和应力分布。

通过有限元分析,可以得到车辆在不同载荷下的悬架变形量,从而得到静态悬架高度。

除了静态悬架高度,动态悬架高度也是一个非常重要的参数。

动态悬架高度的计算需要考虑到车辆在行驶过程中的悬架变形、路面的不平度以及车辆的运动状态等因素。

一般来说,动态悬架高度可以通过以下公式来计算:Hd = H0 + ΔHd。

其中,Hd表示动态悬架高度,H0表示悬架系统的设计高度,ΔHd表示悬架系统的动态变形量。

与静态悬架高度类似,悬架系统的设计高度是一个固定的数值,而悬架系统的动态变形量则是一个动态的数值,需要通过实际测试或者计算来得到。

在实际工程中,动态悬架高度的计算需要考虑到车辆在行驶过程中的各种动态载荷,以及路面的不平度等因素。

悬架高度的计算公式为悬架高度的计算公式。

悬架高度是指车辆悬架系统中的悬架元件(例如弹簧、减震器等)离地面的距离。

它对车辆的行驶性能、驾驶舒适性和通过性都有着重要的影响。

因此,了解悬架高度的计算公式对于车辆的调校和改装具有重要意义。

悬架高度的计算公式可以根据车辆的悬架系统和车身结构来进行推导。

一般来说,悬架高度可以通过以下公式来计算:悬架高度 = 车身高度轮胎直径/2 轮胎气压弹簧压缩量。

其中,车身高度是指车辆车身底部到地面的垂直距离,轮胎直径是指轮胎外径的一半,轮胎气压是指轮胎内部的气压,弹簧压缩量是指悬架系统中弹簧的压缩量。

在这个公式中,车身高度是一个固定的数值,通常由车辆制造商在设计阶段确定。

轮胎直径和轮胎气压可以通过轮胎规格和实际使用情况来获取。

而弹簧压缩量则需要根据车辆的悬架系统和悬架元件的特性来进行计算。

弹簧压缩量的计算可以通过以下公式来进行:弹簧压缩量 = 车辆重量重心高度 / 弹簧刚度。

其中,车辆重量是指车辆整备质量,重心高度是指车辆重心到地面的垂直距离,弹簧刚度是指悬架系统中弹簧的刚度系数。

通过以上公式,我们可以看到悬架高度的计算涉及到车身高度、轮胎参数、弹簧压缩量等多个因素。

这些因素的准确获取和计算对于悬架高度的精确计算具有重要意义。

在实际应用中,悬架高度的计算可以帮助车辆制造商和改装爱好者进行车辆的调校和改装。

通过调整悬架高度,可以改变车辆的行驶性能和驾驶舒适性。

例如,降低悬架高度可以降低车辆的重心,提高车辆的操控性能;而提高悬架高度则可以增加车辆的通过性和通过性。

除此之外,悬架高度的计算还可以帮助车辆制造商进行车辆的设计和调校。

通过合理的悬架高度设计,可以使车辆在不同路况下都能够保持良好的行驶性能和驾驶舒适性。

总之,悬架高度的计算公式是车辆悬架系统中的重要参数,它对车辆的行驶性能、驾驶舒适性和通过性都有着重要的影响。

通过合理的悬架高度设计和调校,可以使车辆在不同路况下都能够表现出色的性能。

双横臂独立悬架的简易计算法

李槟

【期刊名称】《国外汽车》

【年(卷),期】1992(000)003

【摘要】对滑柱摆臂式悬架在结构简图的基础上进行简易计算,仍可准确地反映其结构计算结果。

目前设计中在保证轮胎使用寿命的前提下,允许有一定的侧滑量以

指高侧倾中心。

通常要将拉杆内端位置适当降低以减小车轮上跳时前束的变化量,

但这会在车轮下跳时加大前束的变化。

在对外倾角、侧滑量、运动瞬心、前束角等进行分析之后,推算出转向拉杆理想长度、抗点头效应等结果,并以计算实例说明之。

【总页数】7页(P35-41)

【作者】李槟

【作者单位】无

【正文语种】中文

【中图分类】U463.331

【相关文献】

1.基于加速度计和陀螺仪的计步算法研究 [J], 柴晓荣;雷雪梅

2.双横臂独立悬架的前轮主销内倾角算法研究 [J], 魏道高;周福庚;李磊;李滨;乔明

侠

3.基于PSO和GA的混合算法在双横臂独立悬架优化中的应用 [J], 勾治践;李慧聪;任明辉

4.策略三十六计和算法三十六计 [J], 林闯

5.神经眼科实践中能否将瑞典互动阈值算法快速视野计替代Goldmann视野计?[J], GabriellaSzatmary ValerieBiousse NancyJ.Newman 冯学峰

因版权原因,仅展示原文概要,查看原文内容请购买。

悬架的参数计算公式悬架系统是汽车重要的组成部分,它直接影响着汽车的操控性、舒适性和安全性。

悬架系统的设计需要考虑多个参数,其中包括弹簧刚度、阻尼系数、悬架几何参数等。

本文将重点介绍悬架的参数计算公式,帮助读者更好地理解悬架系统的设计原理。

1. 弹簧刚度计算公式。

弹簧刚度是指单位位移下所受的弹簧力,通常用N/mm或N/m来表示。

弹簧刚度的计算公式如下:K = F / δ。

其中,K表示弹簧刚度,F表示弹簧所受的力,δ表示弹簧的变形量。

在实际设计中,弹簧刚度需要根据车辆的质量、悬架的类型和使用环境来确定。

2. 阻尼系数计算公式。

阻尼系数是指单位速度下所受的阻尼力,通常用N/(m/s)来表示。

阻尼系数的计算公式如下:C = F / v。

其中,C表示阻尼系数,F表示阻尼器所受的力,v表示阻尼器的速度。

阻尼系数的大小直接影响着悬架系统的舒适性和稳定性,需要根据车辆的使用环境和悬架的类型来确定。

3. 悬架几何参数计算公式。

悬架几何参数包括悬架的几何结构、悬架的位置和角度等。

这些参数的设计需要考虑车辆的操控性和稳定性。

常见的悬架几何参数包括悬架的下摆臂长度、上摆臂长度、悬架的前后距离等。

这些参数的计算需要结合车辆的设计要求和悬架的类型来确定。

4. 悬架系统的动力学模型。

悬架系统的动力学模型包括悬架的质量、弹簧、阻尼器等参数,可以用来描述悬架系统的运动规律。

常见的悬架系统动力学模型包括单自由度模型、双自由度模型等。

这些模型可以用来分析悬架系统的振动特性和响应特性,对悬架系统的设计和优化具有重要的意义。

5. 悬架系统的优化设计。

悬架系统的优化设计需要考虑多个参数的综合影响,包括弹簧刚度、阻尼系数、悬架几何参数等。

优化设计的目标通常包括提高车辆的操控性、舒适性和安全性。

在实际设计中,可以利用计算机辅助设计软件来进行悬架系统的优化设计,通过多次模拟和分析来确定最佳的参数组合。

总结。

悬架系统的设计需要考虑多个参数,包括弹簧刚度、阻尼系数、悬架几何参数等。

悬架各工况受力计算公式表悬架各工况受力计算公式表是汽车设计师们必备的一份文档,因为悬架是汽车上最重要的零部件之一,它直接关系到汽车的运行性能和安全性。

本文将详细介绍悬架各工况受力的计算公式表,以帮助读者更好地理解。

首先,悬架是一个复杂的系统,由若干个部件组成,包括弹簧、减震器、传动轴、控制臂、节流阀等。

在实际工作过程中,悬架各部件都会承受不同的受力状态,如纵向加速、横向转向、制动、加速、刹车等。

而悬架各部件所承受的受力状态也是不同的,因此,针对不同的受力状态,悬架各部件的受力计算公式也是不同的。

以下是悬架各工况受力计算公式表:1. 纵向加速时,控制臂承受的力矩计算公式为:M = ma / FZ,其中m是汽车质量,a是车辆纵向加速度,FZ是轮胎垂直载荷。

2. 横向转向时,控制臂承受的力矩计算公式为:M = Fy * h,其中Fy是横向力,h是控制臂与地面垂直距离。

3. 制动时,制动力矩的计算公式为:M = W * (R - r) / 2,其中W是车辆重量,R是轮胎半径,r是制动器半径。

4. 加速时,驱动轴承受的力矩计算公式为:M = T /i * η * r,其中T是发动机输出扭矩,i是变速器传动比,η是传动效率,r是驱动轴半径。

5. 刹车时,制动器受到的压缩应力计算公式为:σ =F / A,其中F是制动力,A是制动器面积。

6. 路面颠簸时,减震器吸收的能量计算公式为:E = 1 / 2 * k * δ^2,其中k是减震器弹簧刚度,δ是减震器伸缩位移。

以上是悬架各工况受力计算公式表的部分内容,这些公式可以帮助汽车设计师了解悬架各部件在不同工况下所承受的受力情况,从而优化设计方案,提高汽车的性能和安全性。

总之,悬架各工况受力计算公式表是非常重要的一个文档,它涉及到汽车设计的方方面面,设计师们应该积极学习和掌握这些公式,以更好地提高汽车的性能和安全性。

悬架系统设计计算报告一、引言悬架系统作为汽车底盘的重要组成部分,对车辆的行驶稳定性、乘坐舒适性和操控性能等方面有着重要影响。

因此,在汽车设计和制造过程中,悬架系统的设计十分关键。

本报告将介绍悬架系统设计过程中的计算方法和依据,并对其进行详细说明。

二、悬架系统设计计算方法1.载荷计算:首先需要计算车辆在不同行驶条件下的载荷。

通过分析车辆的使用环境和客户需求,确定悬架系统的额定载荷。

然后,根据车辆自重、乘员重量、行李重量、荷载等因素,计算出车辆的总载荷。

2.载荷分配计算:在计算悬架系统的载荷分配时,需要考虑车辆的静态和动态载荷。

静载荷主要指车辆停靠时的重力,而动载荷主要指车辆行驶过程中因加速度、制动力和路面不平均性等引起的载荷。

通过对车辆不同部位的载荷进行测量和分析,确定每个车轮的载荷。

3.悬架系统刚度计算:悬架系统的刚度对车辆的操控性和乘坐舒适性有着直接影响。

悬架系统的刚度可以分为纵向刚度、横向刚度和垂向刚度等。

在设计悬架系统的过程中,需要根据车辆的使用环境和性能需求,计算悬架系统的刚度。

4.悬架系统减振器计算:悬架系统的减振器的设计和选型是悬架系统设计的重要环节。

减振器可以减少车辆在行驶过程中的震动,提高乘坐舒适性和行驶稳定性。

根据悬架系统的刚度和载荷等因素,计算减振器的选择和设计参数。

5.悬架系统运动学计算:悬架系统的运动学计算是为了确定悬架系统在不同行驶状态下的主要参数,以便进行悬架系统的设计和调整。

通过对车辆的几何尺寸、运动学参数和悬架结构的分析和计算,确定悬架系统的工作范围和参数。

三、计算依据在悬架系统设计计算中,需要依据以下相关标准和原则进行设计:2.汽车悬架系统设计手册:根据汽车制造商提供的相关手册和技术资料,对悬架系统设计进行指导和计算。

3.数学和工程力学原理:在悬架系统设计计算过程中,需要运用数学和工程力学的相关原理和方法,如力学平衡、弹性力学、振动理论等,进行悬架系统的计算。

4.仿真和试验数据:通过对悬架系统的仿真分析和试验测试,获取悬架系统的相关参数和性能数据,为悬架系统的设计计算提供依据。

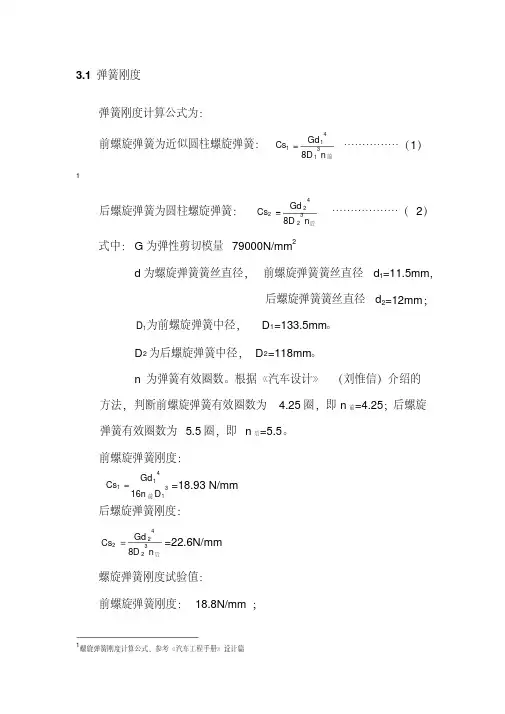

3.1弹簧刚度弹簧刚度计算公式为:前螺旋弹簧为近似圆柱螺旋弹簧:前n 8D Gd 31411Cs (1)1后螺旋弹簧为圆柱螺旋弹簧:后n 8D Gd 32422Cs (2)式中:G 为弹性剪切模量79000N/mm 2d 为螺旋弹簧簧丝直径,前螺旋弹簧簧丝直径d 1=11.5mm ,后螺旋弹簧簧丝直径d 2=12mm ;1D 为前螺旋弹簧中径,D 1=133.5mm 。

D 2为后螺旋弹簧中径,D 2=118mm 。

n 为弹簧有效圈数。

根据《汽车设计》(刘惟信)介绍的方法,判断前螺旋弹簧有效圈数为4.25圈,即n 前=4.25;后螺旋弹簧有效圈数为 5.5圈,即n 后=5.5。

前螺旋弹簧刚度:=18.93 N/mm后螺旋弹簧刚度:后n 8D Gd 32422Cs =22.6N/mm螺旋弹簧刚度试验值:前螺旋弹簧刚度:18.8N/mm ;1螺旋弹簧刚度计算公式,参考《汽车工程手册》设计篇3141116n Gd D Cs 前后螺旋弹簧刚度:22.78N/mm 。

前螺旋弹簧刚度和后螺旋弹簧刚度计算值与试验值基本相符。

G08设计车型轴荷与参考样车的前轴荷相差<2.0%,后轴荷相差<0.8%。

设计车型直接选用参考样车的弹簧刚度,刚度为:1Cs =18.8 N/mm ;2Cs =22.6 N/mm 。

3.5 减震器参数的确定汽车的悬架中安装减振装置的作用是衰减车身的振动保证整车的行驶平顺性和操纵稳定性。

下面仅考虑由减振器引起的振动衰减,不考虑其他方面的影响,以方便对减振器参数的计算。

汽车车身和车轮振动时,减振器内的液体在流经阻尼孔时的摩擦ARGδβ=M和液体的粘性摩擦形成了振动阻尼,将振动能量转变为热能,并散发到周围的空气中去,达到迅速衰减振动的目的。

汽车的悬架有了阻尼以后,簧载质量的振动是周期衰减振动,用相对阻尼比来评定振动衰减,相对阻尼比的物理意义是指出减振器的阻尼作用在与不同刚度和不同质量的悬架系统匹配时,会产生不同的阻尼效果。

底盘悬架计算公式底盘悬架是指汽车底盘上支撑车身和悬挂车轮的一系列零部件的总称。

底盘悬架的设计和计算是汽车工程中非常重要的一部分,它直接影响着汽车的操控性、舒适性和安全性。

在底盘悬架的设计和计算中,有一些重要的公式是必不可少的,它们可以帮助工程师们更好地设计和计算底盘悬架系统。

底盘悬架的计算公式涉及到多个方面,包括悬架弹簧的刚度、减震器的阻尼系数、悬架几何参数等。

下面将分别介绍这些方面的计算公式。

1. 悬架弹簧的刚度计算公式。

悬架弹簧的刚度是指弹簧在单位位移下所受的力,它是悬架系统中非常重要的参数。

悬架弹簧的刚度可以通过以下公式计算:K = F / δ。

其中,K表示弹簧的刚度,单位是N/m;F表示弹簧所受的力,单位是N;δ表示弹簧的位移,单位是m。

2. 减震器的阻尼系数计算公式。

减震器的阻尼系数是指减震器在单位速度下所受的阻尼力,它也是悬架系统中非常重要的参数。

减震器的阻尼系数可以通过以下公式计算:C = F / v。

其中,C表示减震器的阻尼系数,单位是N/(m/s);F表示减震器所受的阻尼力,单位是N;v表示减震器的速度,单位是m/s。

3. 悬架几何参数的计算公式。

悬架几何参数包括悬架的几何中心高度、悬架的偏距、悬架的角度等,这些参数对悬架系统的性能有着重要的影响。

悬架几何参数可以通过以下公式计算:H = (h1 + h2) / 2。

其中,H表示悬架的几何中心高度,单位是m;h1表示悬架的左侧几何中心高度,单位是m;h2表示悬架的右侧几何中心高度,单位是m。

通过以上的公式,工程师们可以更好地设计和计算底盘悬架系统,从而使汽车具有更好的操控性、舒适性和安全性。

当然,底盘悬架的设计和计算并不仅仅局限于上述的公式,还需要考虑到车辆的整体结构、悬架材料的选择、悬架零部件的制造工艺等多个方面的因素。

因此,在实际的工程设计中,工程师们需要综合考虑这些因素,才能设计出性能更优越的底盘悬架系统。

除了上述的公式外,底盘悬架的设计和计算还需要进行大量的仿真分析和试验验证。

扬州职业大学毕业设计说明书2009目录1 前言 (1)1.1 课题研究的目的和意义 (1)1.2主要研究内容 (2)2 悬架 (4)2.1 悬架的功用和组成 (4)2.2 悬架系统的自然振动频率 (4)2.3 汽车悬架的类型 (5)2.4 双横臂独立悬架 (6)3.悬架主要参数的确定 (8)3.1 悬架静挠度f (8)c3.2 悬架的动挠度f (9)d3.3 悬架弹性特性 ..................................... 错误!未定义书签。

3.4 后悬架螺旋弹簧刚度及应力计算 ..................... 错误!未定义书签。

4 独立悬架导向机构设计及强度校核 ..................... 错误!未定义书签。

4.1 设计要求 ......................................... 错误!未定义书签。

4.2 导向机构的布置参数 ............................... 错误!未定义书签。

4.3 双横臂式独立悬架导向机构设计 ..................... 错误!未定义书签。

5 减振器机构类型及主要参数的选择计算 ................. 错误!未定义书签。

5.1 分类 ............................................. 错误!未定义书签。

5.2 相对阻尼系数ψ ................................... 错误!未定义书签。

5.3 减振器阻尼系数δ的确定 ........................... 错误!未定义书签。

5.4 最大卸荷力F的确定............................... 错误!未定义书签。

5.5 简式减振器工作缸直径D的确定 ..................... 错误!未定义书签。

悬架的设计计算-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN弹簧刚度弹簧刚度计算公式为:前螺旋弹簧为近似圆柱螺旋弹簧:前n 8D Gd 31411=Cs ……………(1) 1后螺旋弹簧为圆柱螺旋弹簧:后n 8D Gd 32422=Cs (2)式中:G 为弹性剪切模量79000N/mm 2d 为螺旋弹簧簧丝直径, 前螺旋弹簧簧丝直径d 1=11.5mm ,后螺旋弹簧簧丝直径d 2=12mm ;1D 为前螺旋弹簧中径,D 1=133.5mm 。

D 2为后螺旋弹簧中径,D 2=118mm 。

n 为弹簧有效圈数。

根据《汽车设计》(刘惟信)介绍的方法,判断前螺旋弹簧有效圈数为圈,即n 前=;后螺旋弹簧有效圈数为圈,即 n 后=。

前螺旋弹簧刚度:= N/mm后螺旋弹簧刚度:后n 8D Gd 32422=Cs =mm螺旋弹簧刚度试验值:1螺旋弹簧刚度计算公式,参考《汽车工程手册》设计篇3141116n Gd D Cs 前=前螺旋弹簧刚度:mm ;后螺旋弹簧刚度:mm 。

前螺旋弹簧刚度和后螺旋弹簧刚度计算值与试验值基本相符。

G08设计车型轴荷与参考样车的前轴荷相差<%,后轴荷相差<%。

设计车型直接选用参考样车的弹簧刚度,刚度为:Cs= N/mm;1Cs= N/mm。

2减震器参数的确定汽车的悬架中安装减振装置的作用是衰减车身的振动保证整车Array的行驶平顺性和操纵稳定性。

下面仅考虑由减振器引起的振动衰减,不考虑其他方面的影响,以方便对减振器参数的计算。

汽车车身和车轮振动时,减振器内的液体在流经阻尼孔时的摩擦和液体的粘性摩擦形成了振动阻尼,将振动能量转变为热能,并散发到周围的空气中去,达到迅速衰减振动的目的。

汽车的悬架有了阻尼以后,簧载质量的振动是周期衰减振动,用相对阻尼比ψ来评定振动衰减,相对阻尼比的物理意义是指出减振器的阻尼作用在与不同刚度和不同质量的悬架系统匹配时,会产生不同的阻尼效果。

摆臂结构所需扭矩计算公式摆臂结构是一种常见的机械结构,它由一个固定的支点和一个或多个悬挂在支点上的臂组成。

这种结构常用于吊车、起重机、机械手臂等机械设备中。

在设计和使用摆臂结构时,需要计算所需的扭矩,以确保结构的稳定和安全性。

本文将介绍摆臂结构所需扭矩的计算公式及其应用。

摆臂结构所需扭矩的计算公式如下:M = F d。

其中,M表示所需扭矩,单位为牛顿·米(N·m);F表示作用在摆臂上的力,单位为牛顿(N);d表示力作用点到支点的距离,单位为米(m)。

这个公式简单明了,但在实际应用中需要注意以下几点:1. 力的方向,在计算扭矩时,需要考虑力的方向。

如果力的方向与臂的方向不垂直,需要将力分解为垂直分量和平行分量,然后只考虑垂直分量对扭矩的影响。

2. 距离的计算,距离d是力作用点到支点的距离,需要准确测量。

在实际应用中,可能需要考虑多个力作用点和多个距离,需要将它们分别计算,并将它们的扭矩叠加起来。

3. 力的变化,在实际使用摆臂结构时,力可能会随着时间或位置的变化而变化。

在这种情况下,需要考虑力的变化对扭矩的影响,并进行相应的计算。

摆臂结构所需扭矩的计算公式可以应用于各种不同的情况。

下面我们将通过几个实际案例来说明其应用。

案例一,吊车。

假设有一台吊车,其臂长为5米,吊钩下挂有一个货物,货物的重量为1000牛顿。

现在需要计算吊车所需的扭矩。

根据上述公式,我们可以计算出所需的扭矩为:M = 1000N 5m = 5000N·m。

这意味着吊车所需的扭矩为5000牛顿·米。

在实际使用中,我们可以根据这个结果选择合适的电机或液压系统来提供所需的扭矩。

案例二,机械手臂。

假设有一台机械手臂,其臂长为3米,需要在末端施加一个力,力的大小为200牛顿,方向与臂的方向成30度角。

现在需要计算机械手臂所需的扭矩。

根据上述公式,我们需要将力分解为垂直分量和平行分量。

垂直分量的大小为200 sin(30°) = 100牛顿。