摩擦磨损及润滑概述

- 格式:doc

- 大小:95.00 KB

- 文档页数:7

机械设计中的摩擦磨损和润滑摩擦磨损和润滑是机械设计中的重要方面,这两个因素对机械设备的性能和寿命有着重要影响。

本文将探讨摩擦磨损和润滑在机械设计中的作用和常见应用。

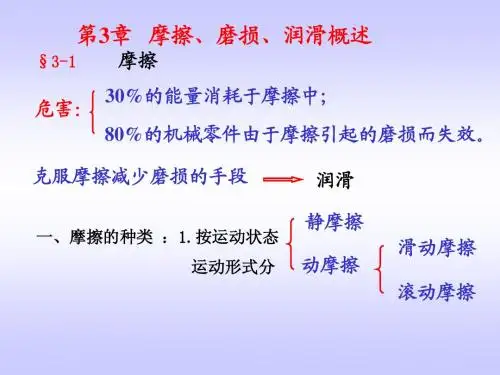

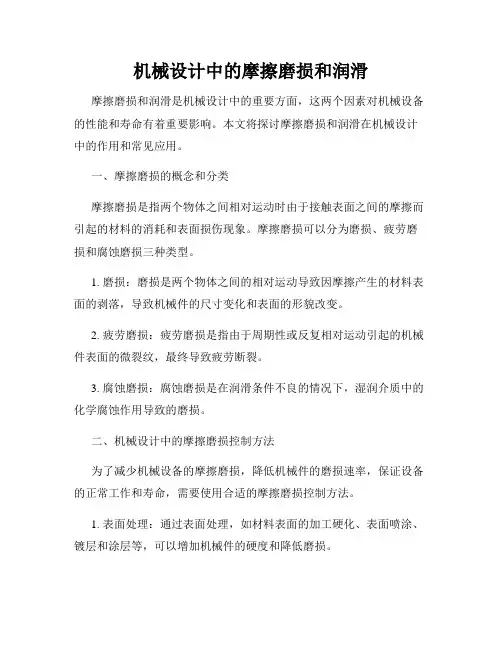

一、摩擦磨损的概念和分类摩擦磨损是指两个物体之间相对运动时由于接触表面之间的摩擦而引起的材料的消耗和表面损伤现象。

摩擦磨损可以分为磨损、疲劳磨损和腐蚀磨损三种类型。

1. 磨损:磨损是两个物体之间的相对运动导致因摩擦产生的材料表面的剥落,导致机械件的尺寸变化和表面的形貌改变。

2. 疲劳磨损:疲劳磨损是指由于周期性或反复相对运动引起的机械件表面的微裂纹,最终导致疲劳断裂。

3. 腐蚀磨损:腐蚀磨损是在润滑条件不良的情况下,湿润介质中的化学腐蚀作用导致的磨损。

二、机械设计中的摩擦磨损控制方法为了减少机械设备的摩擦磨损,降低机械件的磨损速率,保证设备的正常工作和寿命,需要使用合适的摩擦磨损控制方法。

1. 表面处理:通过表面处理,如材料表面的加工硬化、表面喷涂、镀层和涂层等,可以增加机械件的硬度和降低磨损。

2. 润滑:润滑是减少摩擦磨损的有效方法,通过在接触面上形成润滑膜,可以降低摩擦系数和磨损率。

常见的润滑方式有干润滑、液体润滑和混合润滑等。

3. 选用合适材料:在设计中选择抗磨材料,如高硬度材料、耐磨合金材料等,可以有效减少磨损。

三、润滑在机械设计中的应用润滑在机械设计中起着至关重要的作用,它可以降低机械设备的能量损耗和磨损,提高机械传动效率和使用寿命。

1. 润滑油:润滑油是机械润滑的一种常用方式,润滑油能够在机械件接触面形成润滑膜,降低表面之间的摩擦和磨损。

根据使用条件和要求的不同,可选用润滑油、润滑脂和固体润滑剂等。

2. 润滑系统:润滑系统是机械设计中常见的应用之一,它可以在机械运行过程中持续提供润滑油或润滑脂,并保持一定的油膜厚度,减少磨损,并实时监测润滑状态。

3. 润滑剂选择:在机械设计中,润滑剂的选择十分关键。

根据使用条件和要求,需考虑润滑剂的温度范围、粘度、氧化安定性等特性,以确保润滑剂的良好性能。

摩擦、磨损与润滑摩擦―、概述相互接触的物体、在接触面间产生的租止物体相对运动的现象称为摩擦。

由于摩擦而产生的阻力,称为摩擦力。

我们可以观察在机械运动中产生的摩擦,同时存在摩擦力、摩擦热和磨损三个现象。

其中:摩擦力属于运动副的一种力学特征;摩擦热是能量转换的一种形式。

磨损是摩擦表面物质转移的一种形式。

在机械运动中,发生相对运动的零件或部件统称为运动副,如轴与轴承、齿轮啮合、平面导轨、蜗杆与蜞轮、链条与链轮、带传动等。

这些运动剃在相对运动的同时都会发生摩擦,因此我们也称这些运动副为摩擦副。

摩擦是自然界普遍存在的现象,对人们的生活和生产都有着重要的作用。

如人们利用摩擦振动使提琴、胡琴发音。

有了摩擦人们才能走路,汽车、火车才能行驶,等等。

某些机械利用摩擦力来传递动力和运动,如摩擦压力机、摩擦离合器、带传动等。

但是,摩擦力也有它有害的方面,它对某些机械运动副起不良作用,主要有以下几点。

(1)消耗大量的功,机械运动中克服摩擦面间的摩擦力所作的功称为无用功,它大约占总消耗功的三分之一,从而降低了机械效率。

(2)造成磨损由于摩擦表面的直接接触,零件表面产生严重磨损。

降低机械的运动精度,间隙变大,出现振动和噪声,不仅影响机械的正常运转,同时还缩短了机械的寿命。

据统计,大约有80%的损坏零件是由于磨损造成的。

⑶产生热量,机槭设备运行中用来克服摩擦力损失的那部分能量转换成热能的形式散发出来。

其中一部分散发到空气中,另一部分来不及散发就使机械零件温度升高,降低机械强度,甚至产生热变形、热疲劳、热磨损,导致破坏机件精度,影响机械正常运转。

特别是在要求运动灵敏度高的部位,如数控机床的导轨,丝杠螺母、測量仪器等,热变形更会影响机械的工作精度和寿命。

摩擦会导致磨损,最终将破坏机槭的正常运转,这是一个客观规律。

滚动摩擦两接触物体沿接触表面滚动时的摩擦称为滚动摩擦。

滚动摩擦时,其接触处常常表现为点与点(如球形滚动轴承)或线与线(如圆柱滚子轴承)的摩擦。

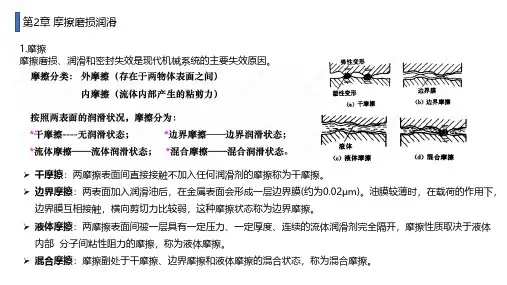

第2章摩擦磨损润滑1.摩擦摩擦磨损、润滑和密封失效是现代机械系统的主要失效原因。

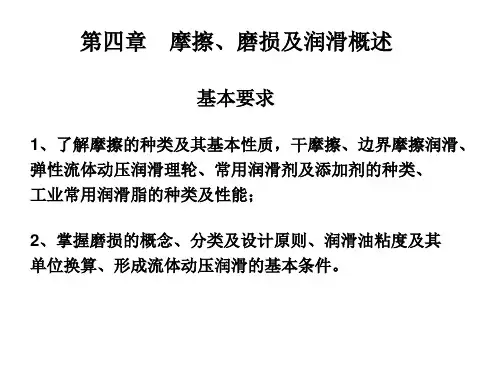

➢干摩擦:两摩擦表面间直接接触不加入任何润滑剂的摩擦称为干摩擦。

➢边界摩擦:两表面加入润滑油后,在金属表面会形成一层边界膜(约为0.02μm)。

油膜较薄时,在载荷的作用下,边界膜互相接触,横向剪切力比较弱,这种摩擦状态称为边界摩擦。

➢液体摩擦:两摩擦表面间被一层具有一定压力、一定厚度、连续的流体润滑剂完全隔开,摩擦性质取决于液体内部分子间粘性阻力的摩擦,称为液体摩擦。

➢混合摩擦:摩擦副处于干摩擦、边界摩擦和液体摩擦的混合状态,称为混合摩擦。

磨损曲线度。

此外,润滑剂还能防锈、减振、密封、清除污物和传递动力等。

润滑剂:润滑油、润滑脂(1)润滑油的主要性能指标➢粘度:液体在外力作用下流动时,分子间的内聚力阻止分子间的相对运动而产生的一种内摩擦力,称为液体的粘性。

分为动力粘度、运动粘度和相对粘度。

➢油性:反映在摩擦表面的吸附性能(边界润滑和粗糙表面尤其重要);➢闪点:润滑油蒸汽遇到火焰即能发出闪光的最低温度,是衡量润滑油易燃性的指标;➢凝点:冷却,由液体转变为不能流动的临界温度(低温启动性能);➢极压性:反映在金属表面生成化学反应膜的性能。

(2)润滑脂的主要性能指标➢针入度:在25℃恒温下,使重量为1.5N的标准锥体在5s内沉入润滑脂的深度(以0.1mm计)。

它标志着润滑脂内阻力的大小和流动性的强弱。

➢滴点:指润滑脂受热熔化后从标准测量杯的孔口滴下第一滴时的温度。

它标志着润滑脂耐高温的能力。

4.液体摩擦润滑根据两摩擦表面间形成压力油膜原理的不同,可将液体摩擦润滑分为液体动力润滑、弹性流体动力润滑和液体静压润滑。

5.摩擦学研究现状及发展趋势液体润滑理论;表面处理技术;纳米摩擦学;生物摩擦学;。

第二章摩擦、磨损及润滑概述一、教学目标(一)能力目标1.会分析摩擦副类型,会选择润滑方式及润滑剂类型2.会选择密封方式(二)知识目标1.掌握摩擦副分类及基本性质、磨损过程及润滑的类型及润滑剂类型2.掌握密封方式的选择二、教学内容1.摩擦与磨损2.润滑3.密封方法及装置三、教学的重点与难点(一)重点1.润滑方式及润滑剂类型的选择。

2.密封方法的确定。

(二)难点密封方法的确定。

四、教学方法与手段应用工程实例讲解,总结归纳式教学。

2.1 摩擦与磨损随着现代科学技术的发展,对摩擦、磨损的研究已经形成一门新的学科领域——摩擦学。

为了节约能源、提高效率及延长机械零件的寿命,润滑是必不可少的。

摩擦:两接触的物体在接触表面间相对运动或有相对运动趋势时产生阻碍其发生相对运动的现象叫摩擦磨损:由于摩擦引起的摩擦能耗和导致表面材料的不断损耗或转移,即形成磨损。

使零件的表面形状与尺寸遭到缓慢而连续破坏→精度、可靠性↓效率↓直至破坏。

润滑:减少摩擦、降低磨损的一种有效手段。

2.1.1 摩擦及其分类按运动状态,摩擦分静摩擦和动摩擦。

根据摩擦面间存在润滑剂的状况,摩擦分干摩擦、边界摩擦、液体摩擦、混合摩擦。

(如图所示)。

1、干摩擦两摩擦表面直接接触,不加入任何润滑剂的摩擦。

干摩擦状态产生较大的摩擦功耗及严重的磨损,因此应严禁出现这种摩擦。

2、液体摩擦摩擦表面间的润滑膜厚度大到足以将两个表面的轮廓完全隔开时,即形成了全液体摩擦,是理想摩擦状态。

3、边界摩擦两摩擦表面被吸附在表面的边界膜隔开,使其处于干摩擦和液体摩擦之间的状态。

边界膜起润滑作用。

4、混合摩擦处于干摩擦、液体摩擦与边界摩擦的混合状态。

2.1.2 磨损及其过程↓,工作精度↓,可靠性↓。

磨损是摩擦的直接结果,使材料损耗典型的磨损过程:1、磨合磨损过程:形成一个稳定的表面粗糙度,且在以后过程中,此粗糙度不会继续改变,所占时间比率较小。

2、稳定磨损阶段:经磨合的摩擦表面加工硬化,形成了稳定的表面粗糙度,摩擦条件保持相对稳定,磨损较缓习——该段时间长短反映零件的寿命。

3、急剧磨损阶段:经稳定磨损后,零件表面破坏,运动副间隙增大→动载、振动→润滑状态改变→温升↑→使磨损速度急剧上升→直至零件失效注意:实际机械零件在使用过程中,这三个过程无明显界限。

若不经跑合,压力过大,v过高或润滑不良等,则经跑合直接进入剧烈磨损阶段。

2.1.3 磨损分类按照磨损的机理以及零件表面磨损状态的不同,一般工况下把磨损分为磨粒磨损、粘着磨损、疲劳磨损、腐蚀磨损等。

1、磨粒磨损由于摩擦表面上的硬质突出物或从外部进入摩擦表面的硬质颗粒,对摩擦表面起到切削或刮擦作用,从而引起表层材料脱落的现象,称为磨粒磨损。

这种磨损是最常见的一种磨损形式,应设法减轻这种磨损。

为减轻磨粒磨损,除注童满足润滑条件外,还应合理地选择摩擦副的材料,降低表面粗糙度值以及加装防护密封装置等。

2、粘着磨损当摩擦副受到较大正压力作用时,由于表面不平,其顶峰接触点受到高压力作用而产生弹、塑性变形,附在摩擦表面的吸附膜破裂、温升后使金屑的顶峰塑性面牢固地粘着并熔焊在一起,形成冷焊结点。

在两摩擦表面相对滑动时,材料便从一个表面转移到另一个表面,成为表面凸起,促使摩擦表面进一步磨损。

这种由于粘着作用引起的磨损,称为粘着磨损。

粘着磨损按程度不同可分为五级:轻微磨损、涂抹、擦伤、撕脱、咬死。

如气缸套与活塞环、曲轴与轴瓦、轮齿啮合表面等,皆可能出现不同粘着程度的磨损。

涂抹、擦伤、撕脱又称为胶合,往往发生于高速、重载的场合。

合理地选择配对材料(如选择异种金属),采用表面处理(如表面热处理、喷镀、化学处理等),限制摩擦表面的温度,控制压强及采用含有油性极压添加剂的润滑剂等,都可减轻粘着磨损。

3、疲劳磨损(点蚀)两摩擦表面为点或线接触时,由于局部的弹性变形形成了小的接触区。

这些小的接触区形成的摩擦副如果受变化接触应力的作用,则在其反复作用下,表层将产生裂纹。

随着裂纹的扩展与相互连接.表层金属脱落,形成许多月牙形的浅坑.这种现象称为疲劳磨损,也称点蚀。

合理地选择材料及材料的硬度(硬度高则抗疲劳磨损能力强),选择粘度高的润滑油,加入极压添加剂及减小摩擦面的粗糙度值等,可以提高抗疲劳磨损的能力。

4、腐蚀磨损在摩擦过程中,摩擦面与周围介质发生化学或电化学反应而产生物质损失的现象,称为腐蚀磨损。

腐蚀磨损可分为氧化磨损、特殊介质腐蚀磨损、气蚀磨损等。

腐蚀也可以在没有摩擦的条件下形成,这种情况常发生于钢铁类零件,如化工管道、泵类零件、柴油机缸套等。

应该指出的是,实际上大多数磨损是以上述四种磨损形式的复合形式出现的。

2.2 润滑在摩擦副间加入润滑剂,以降低摩擦、减轻磨损,这种措施称为润滑。

润滑的主要作用是:(1)减小摩擦系数,提高机械效率;(1)减轻磨损,延长机械的使用寿命。

同时润滑还可起到冷却、防尘以及吸振等作用。

2.2.1 润滑剂及主要性能润滑剂分液体、单固体、固体和气体润滑剂等。

常用的润滑剂有润滑油和润滑脂。

1、润滑油润滑油是目前使用最多的润滑剂,主要有矿物油、合成油、动植物油等,其中应用最广的为矿物油。

润滑油最重要的一项物理性能指标为粘度,它是选择润滑油的主要依据。

粘度的大小表示了液体流动时其内摩擦阻力的大小,粘度愈大,内摩擦阻力就愈大,液体的流动性就愈差。

粘度可用动力粘度、运动粘度、条件粘度(恩氏粘度)等表示。

(1)动力粘度η长、宽、高各为1m 的液体,如果使上、下平面发生1m/s 的相对滑动速度,所需施加的力F 为1N 时,该液体的粘度为1N ·s/m2或1Pa ·s (帕·s )(国际单位制)1dyn ·s/cm2—1P (泊),P 1001称为CP (厘泊)1Pa ·s=10P=1000CP(2)运动粘度v :动力粘度η与同温度下该液体的密度ρ的比值。

)/(/)(3m kg s Pa v ρη⋅= (m2/s)物理单位:cm2/s ,—1St (斯),cStSt →1001(厘斯)换算关系:1m2/s=104St=106Cst ,1cSt=1mm2/s润滑油的牌号即是以运动粘度以厘斯为单位的平均值为其牌号(3)条件粘度(相对粘度):恩氏粘度°Et我国采用恩氏粘度作为相对粘度单位,即把200cm3试油在规定温度下(一般为20℃,50℃,100℃),流过恩氏粘度计的小孔所需的时间(S )与同体积蒸馏水在20℃时流过同一小孔所需时间(S )的比值,以符号°Et 表示。

其中下标t 表示测定时的温度。

运动粘度与条件粘度的换算关系为:⎪⎪⎪⎩⎪⎪⎪⎨⎧︒=≤︒-︒=≤︒≤︒-︒=≤︒≤t t t t t t t t t t t t t cS E v cS E E v E cS E E v E 41.72.160.46.72.162.364.80.82.335.1时时时常用润滑油性能和应用见表2-1。

2、润滑脂润滑脂是在润滑油中加人稠化剂(如钙,钠。

锂等金属皂基)而形成的脂状润滑剂,又称黄油或干油。

按皂基不同分为钙基润滑脂、钠基润滑脂、锂基润滑脂,此外,还有复合基润滑脂及特种润滑脂。

润滑脂的主要性能指标:(1)针入度——表示润滑脂稀周度的指标,是润滑脂的一项主要指标,润滑脂牌号即为其针入度的等级,牌号越小,针入度等级越高。

(2)滴点——反映润滑脂的耐高温性能,润滑脂的工作温度应低于滴点20~30℃。

(3)安全性——反映润滑脂在贮存和使用过程中维持润滑性能的能力,包括抗水性,抗氧化性和机械安定性。

常用润滑脂的牌号、性能及应用见表2-2。

3、固体润滑剂用固体粉末代替润滑油膜,称为固体润滑剂。

常用的固体润滑剂有石墨、二硫化钼、氮化硼、蜡、聚氟乙烯、酚醛树脂、金属及金属化合物等。

一般用于不适合用油脂润滑的情况4、气体润滑剂包括空气、氢气、氦气、水蒸汽及液体金属蒸汽。

5、润滑剂的选择润滑剂的选择原则:在低速、重载、高温和间隙大的情况下,应选用粘度较大的润滑油;高速、轻载、低温和间隙小的情况下应选用粘度较小的润滑油。

润滑脂主要用于速度低、载荷大,不需经常加油、使用要求不高或灰尘较多的场合。

气体、固体润滑剂主要用于高温、高压、防止污染等一般润滑剂不能适用的场合。

2.2.2 润滑方法和润滑装置机器的润滑方法有分散润滑和集中润滑。

1、油润滑装置包括手工给油润滑装置、滴油润滑装置、油浴润滑装置、飞溅润滑装置、油绳、油垫润滑装置、油环、油链润滑装置、喷油润滑装置、油雾润滑装置。

2、脂润滑装置包括手工润滑装置、滴下润滑装置、集中润滑装置。

3、固体润滑装置4、气体润滑装置2.3密封方法及装置在机器设备中,为了阻止润滑剂泄漏及防止灰尘、水分进入润滑部位,必须采用相应密封装置,以保证持续、清洁的润滑,使机器正常工作,并减少对环境的污染,提高机器的工作效率,降低生产成本。

2.3.1 密封装置的分类根据密封处的零件之间是否有相对运动,密封可以分为静密封和动密封,动密封又可以分为接触式密封和非接触式密封。

2.3.2 常用密封装置1、回转运动密封装置(1)密封圈密封装置包括O形密封圈、J形、U形密封圈、毡圈密封圈。

(2)端面密封装置(3)曲路密封装置(4)隙缝密封装置2、移动运动密封装置(1)O形密封圈(2)V形密封圈(3)Y形和U形密封圈(4)L形密封圈3、静密封装置2.3.3 密封装置的选择小结:1. 摩擦与磨损2. 润滑3. 密封方法及装置作业与思考:1、按摩擦副表面间的润滑状态,摩擦可分为那几类?各有何特点?2、典型的磨损分哪三个阶段?磨损按机理分哪几种类型?3、润滑油和润滑脂的主要性能指标有哪些?4、如何选择适当的润滑剂?5、粘度的常用单位有哪些?影响粘度的主要因素是什么?如何影响?6、接触式密封中常用的密封件有哪些?。