常用材料热处理表面处理.xls理

- 格式:xls

- 大小:34.50 KB

- 文档页数:1

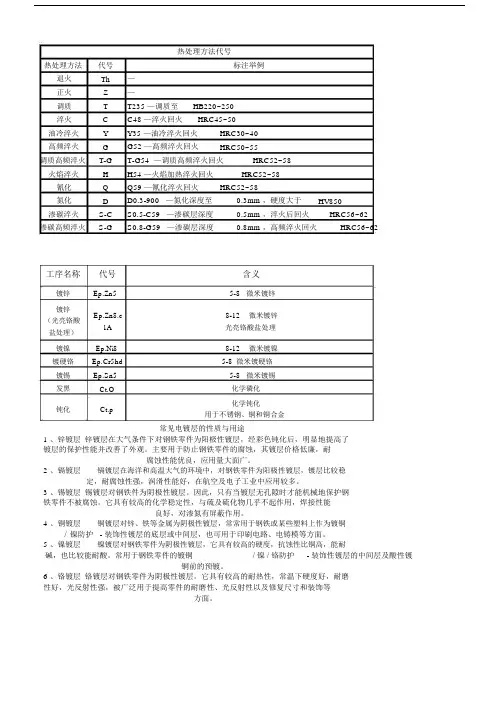

热处理方法代号热处理方法代号标注举例退火Th—正火Z—调质T T235 —调质至HB220~250淬火C C48 —淬火回火HRC45~50油冷淬火Y Y35 —油冷淬火回火HRC30~40高频淬火G G52 —高频淬火回火HRC50~55调质高频淬火T-G T-G54 —调质高频淬火回火HRC52~58火焰淬火H H54 —火焰加热淬火回火HRC52~58氰化Q Q59 —氰化淬火回火HRC52~58氮化D D0.3-900 —氮化深度至0.3mm ,硬度大于HV850渗碳淬火S-C S0.5-C59 —渗碳层深度0.5mm ,淬火后回火HRC56~62渗碳高频淬火S-G S0.8-G59 —渗碳层深度0.8mm ,高频淬火回火HRC56~62工序名称代号含义镀锌Ep.Zn55-8微米镀锌镀锌Ep.Zn8.c8-12微米镀锌(光亮铬酸1A光亮铬酸盐处理盐处理)镀镍Ep.Ni88-12微米镀镍镀硬铬Ep.Cr5hd5-8 微米镀硬铬镀锡Ep.Sn55-8微米镀锡发黑Ct.O化学磷化钝化Ct.p化学钝化用于不锈钢、铜和铜合金常见电镀层的性质与用途1 、锌镀层锌镀层在大气条件下对钢铁零件为阳极性镀层,经彩色钝化后,明显地提高了镀层的保护性能并改善了外观。

主要用于防止钢铁零件的腐蚀,其镀层价格低廉,耐腐蚀性能优良,应用量大面广。

2 、镉镀层镉镀层在海洋和高温大气的环境中,对钢铁零件为阳极性镀层,镀层比较稳定,耐腐蚀性强,润滑性能好,在航空及电子工业中应用较多。

3 、锡镀层锡镀层对钢铁件为阴极性镀层。

因此,只有当镀层无孔隙时才能机械地保护钢铁零件不被腐蚀。

它具有较高的化学稳定性,与硫及硫化物几乎不起作用,焊接性能良好,对渗氮有屏蔽作用。

4 、铜镀层铜镀层对锌、铁等金属为阴极性镀层,常常用于钢铁或某些塑料上作为镀铜/镍防护 - 装饰性镀层的底层或中间层,也可用于印刷电路、电铸模等方面。

5 、镍镀层镍镀层对钢铁零件为阴极性镀层,它具有较高的硬度,抗蚀性比铜高,能耐碱,也比较能耐酸。

金属材料的热处理和表面处理金属材料在工业生产和制造过程中扮演着重要的角色。

为了提高金属材料的性能和延长其使用寿命,热处理和表面处理成为必不可少的工艺。

本文将介绍金属材料的热处理和表面处理的基本概念、工艺和应用。

一、热处理热处理是通过在一定温度范围内对金属材料进行加热、保温和冷却来改变其组织结构和性能的工艺。

常见的热处理方法包括退火、淬火、回火和正火。

1. 退火退火是最常见的热处理方法之一,通过将金属材料加热至一定温度,然后缓慢冷却至室温,以改善金属的塑性、韧性和机械性能。

退火过程中,金属材料的晶粒会长大并且组织结构得到调整,从而消除内部应力和缺陷。

2. 淬火淬火是将金属材料迅速冷却至室温的热处理方法。

淬火能使金属材料获得高硬度和较高的强度,但会增加脆性。

因此,通常需要通过回火来降低脆性。

3. 回火回火是将淬火后的金属材料加热至一定温度,然后以适当速度冷却的过程。

回火旨在降低金属材料的硬度和脆性,提高其韧性和塑性,以适应不同的使用要求。

4. 正火正火是将金属材料加热至临界点以上,然后冷却至室温的热处理过程。

正火能改善金属材料的硬度、强度和韧性,并且能提高金属材料的耐磨性能。

二、表面处理表面处理是通过对金属材料表面进行物理、化学或电化学处理,以提高金属材料的耐腐蚀性、耐磨性、装饰性和功能性。

常见的表面处理方法包括电镀、喷涂、热喷涂和阳极氧化。

1. 电镀电镀是利用电解质溶液中的金属离子,通过电解沉积在金属材料表面,形成一层金属膜的过程。

电镀可以改善金属材料的外观,提高其耐腐蚀性和耐磨性,同时也可以增加金属材料的导电性和焊接性。

2. 喷涂喷涂是将涂料通过喷枪均匀地喷洒在金属材料表面的过程。

喷涂能够形成一层保护膜,提供金属材料防锈、防腐蚀和装饰的功能。

常见的喷涂涂料有涂胶、烤漆和粉末涂料等。

3. 热喷涂热喷涂是将金属粉末或陶瓷粉末加热至熔点,然后通过喷枪喷射在金属材料表面形成涂层的过程。

热喷涂能够提高金属材料的抗腐蚀性、耐磨性和耐高温性,常用于航空航天和化工等领域。

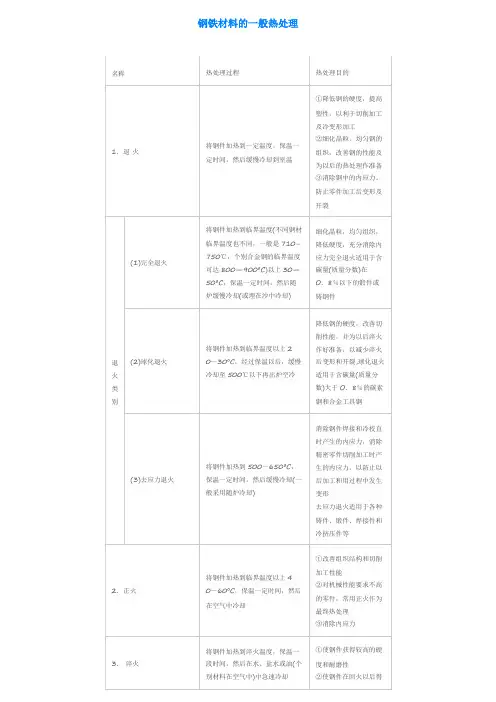

常用的热处理和表面处理常识1.退火:加热到临界温度以上30-50℃,保温一段时间,然后缓慢冷却(在炉子冷却)。

作用:消除热加工零件的内应力,细化晶粒,降低硬度,便于切削加工,消除冷加工零件的加工硬化现象,恢复塑性,以便于继续压力加工。

2.回火:将淬硬的钢件加热到临界温度以下的一定温度,保温一定时间,然后在空气或油中冷却。

作用:消除淬火钢的内应力及脆性,提高钢的塑性和冲击韧性以获得所需的性能。

3.正火:钢件加热到临界温度以上,保温一段时间然后在空气中冷却,冷却速度比退火快。

作用:增强强度与韧性,减少内应力,改善切削性能。

4.淬火:钢件加热到临界温度以上,保温一段时间,再在冷却水.油或盐水中急速冷却。

作用:提高硬度.强度及耐磨性,由于淬火后钢件内应力很大,钢变脆,易变形开裂,应及时回火。

5.调质:淬火后高温回火称为调质(处理)。

作用:提高强度.韧性。

6.表面淬火:用火焰或高频电流将零件表面迅速加热到临界温度以上,急速冷却。

适用:低碳钢或低合金钢。

7.渗碳:在渗碳剂中将加热到900-950℃,停留一定时间,将碳原子渗入钢表面,深度约0.5-2㎜,再淬火后回火。

适用:低碳非淬火钢。

8.渗氮:在500-600℃通入的炉子内加热,向钢的表面渗入氮原子,氮化层为0.025-0.8㎜, 氮化时间需40-50小时。

适用:含铬.铂.铝等合金钢。

9.碳氮共渗:在820-860℃炉内通入碳.氮保温1-2小时,使钢件的表面同时渗入碳.氮原子,可得到0.2-0.5㎜的硬化层。

适用:碳素钢.合金结构钢以及高速钢。

10.时效处理:A.自然时效:铸件在露天中长期存放半年到一年;B.人工时效:铸件加热到200℃左右,保温10-20小时或更长时间。

适用:机床床身等大型铸件。

11.发蓝发黑:将零件放在浓的碱或氧化剂溶液中加热氧化,使表面形成一层氧化铁组成的薄膜。

适用:常用的紧固件等。

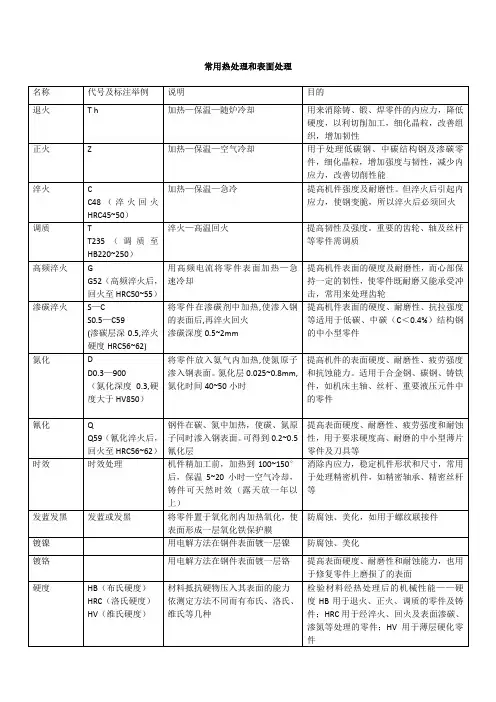

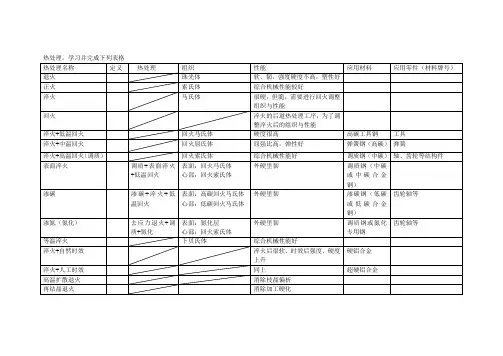

常用热处理和表面处理名称 代号及标注举例 说明 目的退火 T h 加热—保温—随炉冷却 用来消除铸、锻、焊零件的内应力,降低硬度,以利切削加工,细化晶粒,改善组织,增加韧性正火 Z 加热—保温—空气冷却 用于处理低碳钢、中碳结构钢及渗碳零件,细化晶粒,增加强度与韧性,减少内应力,改善切削性能淬火 CC48(淬火回火HRC45~50) 加热—保温—急冷 提高机件强度及耐磨性。

但淬火后引起内应力,使钢变脆,所以淬火后必须回火调质 TT235(调质至HB220~250) 淬火—高温回火 提高韧性及强度。

重要的齿轮、轴及丝杆等零件需调质高频淬火 GG52(高频淬火后,回火至HRC50~55) 用高频电流将零件表面加热—急速冷却提高机件表面的硬度及耐磨性,而心部保持一定的韧性,使零件既耐磨又能承受冲击,常用来处理齿轮渗碳淬火 S—CS0.5—C59(渗碳层深0.5,淬火硬度HRC56~62) 将零件在渗碳剂中加热,使渗入钢的表面后,再淬火回火渗碳深度0.5~2mm提高机件表面的硬度、耐磨性、抗拉强度等适用于低碳、中碳(C<0.4%)结构钢的中小型零件氮化 DD0.3—900(氮化深度0.3,硬度大于HV850) 将零件放入氨气内加热,使氮原子渗入钢表面。

氮化层0.025~0.8mm,氮化时间40~50小时提高机件的表面硬度、耐磨性、疲劳强度和抗蚀能力。

适用于合金钢、碳钢、铸铁件,如机床主轴、丝杆、重要液压元件中的零件氰化 QQ59(氰化淬火后,回火至HRC56~62) 钢件在碳、氮中加热,使碳、氮原子同时渗入钢表面。

可得到0.2~0.5氰化层提高表面硬度、耐磨性、疲劳强度和耐蚀性,用于要求硬度高、耐磨的中小型薄片零件及刀具等时效 时效处理 机件精加工前,加热到100~150°后,保温5~20小时—空气冷却,铸件可天然时效(露天放一年以上) 消除内应力,稳定机件形状和尺寸,常用于处理精密机件,如精密轴承、精密丝杆等发蓝发黑 发蓝或发黑 将零件置于氧化剂内加热氧化,使表面形成一层氧化铁保护膜防腐蚀、美化,如用于螺纹联接件镀镍 用电解方法在钢件表面镀一层镍 防腐蚀、美化镀铬 用电解方法在钢件表面镀一层铬 提高表面硬度、耐磨性和耐蚀能力,也用于修复零件上磨损了的表面硬度 HB(布氏硬度)HRC(洛氏硬度)HV(维氏硬度) 材料抵抗硬物压入其表面的能力依测定方法不同而有布氏、洛氏、维氏等几种检验材料经热处理后的机械性能——硬度HB用于退火、正火、调质的零件及铸件;HRC用于经淬火、回火及表面渗碳、渗氮等处理的零件;HV用于薄层硬化零件表面粗糙度R a 表面特征 表面形状 获得表面粗糙度的方法举例应用举例50粗糙的 明显可见的刀痕 锯断、粗车、粗铣、粗刨、钻孔及用粗纹锉刀、粗砂轮等加工管的端部断面和其他半成品的表面、带轮法兰盘的结合等25 可见刀痕 12.5 微见的刀痕6.3半光 可见加工痕迹 拉制(钢丝)、精车、精铣、粗铰、粗铰埋头孔、粗剥刀加工、刮研轴套、滚柱等3.2 微见加工痕迹 1.6 看不见加工痕迹0.8光 可辨加工痕迹的方向精磨、金刚石车刀的精车、精铰、拉制、剥刀加工轴承的重要表面、齿轮轮齿的表面等0.4 微辨加工痕迹的方向 0.2 不可辨加工痕迹的方向0.1最光 暗光泽面研磨加工活塞销和涨圈的表面、分气凸轮、曲柄轴的轴颈、气门及气门座的支持表面、发动机气缸内表面等0.05 亮光泽面 0.025 镜状光泽面 0.012 雾状镜面 0.006 镜面。

常用金属材料热处理汇总表该文档旨在汇总常用金属材料的热处理方法和工业应用。

通过对这些金属材料的不同热处理方法的了解,可以更好地选择适合特定应用的材料和处理方法,以满足项目的需求。

金属材料热处理简介热处理是通过加热和冷却金属材料来改变其结构和性能的过程。

热处理通常包括四个基本步骤:加热、保温、冷却和回火。

根据对金属材料进行的热处理方式的不同,可以改变其硬度、强度、韧性、耐腐蚀性和其他物理和机械性能。

常用金属材料的热处理方法1. 钢普通碳素钢•正火:将钢加热至临界温度,保温一段时间然后迅速冷却。

•淬火:将钢加热至临界温度,迅速冷却,使其变硬。

•马氏体淬火:将钢加热至临界温度,迅速冷却到贝氏体转变温度以下,再回火处理。

•淬火回火:先淬火再回火,以降低硬度,提高韧性。

不锈钢•固溶处理:加热钢至固溶温度,保温一段时间然后迅速冷却。

•奥氏体化处理:将不锈钢加热至临界温度,保温一段时间后迅速冷却。

•全淬火:将不锈钢加热至临界温度,迅速冷却到室温。

•弥勒体化处理:将不锈钢加热至适当温度,保温一段时间后迅速冷却。

2. 铝合金固溶处理•固溶退火:将铝合金加热至固溶温度,保温一段时间后冷却,以解决硬化问题。

•固溶加时效:固溶处理后,再进行时效处理,以进一步提高强度。

热变形处理•热轧:将铝合金加热至塑性变形区,然后进行压力塑性变形。

•挤压:将铝合金加热至挤压温度,然后通过模具挤出。

3. 铜和铜合金固溶处理•固溶退火:将铜合金加热至固溶温度,然后迅速冷却,以解决冷变脆问题。

冷变形处理•冷轧:将铜合金加热至退火温度以下后进行塑性变形。

热变形处理•热轧:将铜合金加热至塑性变形区,然后进行压力塑性变形。

4. 镍合金固溶处理•固溶退火:将镍合金加热至固溶温度,保温一段时间后冷却,以解决冷变脆问题。

冷变形处理•冷轧:将镍合金加热至退火温度以下后进行塑性变形。

热变形处理•热轧:将镍合金加热至塑性变形区,然后进行压力塑性变形。

金属材料热处理的工业应用1. 汽车制造业在汽车制造业中,常用的金属材料如钢、铝合金和铜合金等都可通过热处理来提高强度和耐腐蚀性。

常用材料热处理表面处理1. 引言1.1 热处理的概念热处理是指通过对金属材料进行加热和冷却过程,以改变其结构和性能的方法。

热处理是金属材料加工中非常重要的一环,可以显著提高材料的硬度、强度、韧性和耐磨性等性能,同时也可以改善材料的加工性能和使用寿命。

热处理的原理是通过控制材料的组织结构来控制材料的性能,通过调整材料的晶粒大小、分布和相变来实现这一目的。

在实际生产中,热处理通常包括退火、正火、淬火和回火等工艺,每种工艺都有不同的加热温度、保温时间和冷却速度要求,以实现不同的材料性能要求。

热处理过程中需要严格控制各个参数,以确保获得理想的材料性能。

热处理不仅可以提高材料的整体性能,还可以为表面处理提供基础。

表面处理是指通过改变材料表面的化学、物理性质来增强其表面硬度、耐磨性、耐腐蚀性等性能的方法。

热处理和表面处理往往结合应用,共同提升材料的整体性能。

在工程领域中,热处理和表面处理被广泛应用于各种金属制品的生产和加工过程中。

1.2 表面处理的重要性表面处理作为热处理的重要环节之一,在材料加工领域扮演着至关重要的角色。

通过表面处理,可以改善材料的表面性能,增强其耐磨、耐腐蚀、耐疲劳等性能,延长材料的使用寿命。

表面处理还可以提高材料的工艺加工性能,使其更易加工、更具韧性。

表面处理还可以美化材料的外观,提升产品的市场竞争力。

在今天日益激烈的市场竞争中,产品质量和性能要求越来越高,而表面处理正是满足这些要求的关键技术之一。

通过合理选择表面处理方法,可以使产品具有更好的耐用性和功能性,从而提高产品的附加值和市场竞争力。

表面处理不仅是材料加工领域中的一个重要环节,更是现代制造业中不可或缺的一部分。

通过对表面处理的深入研究和应用,可以进一步推动材料加工技术的发展,推动产品质量的提升,推动整个行业的进步和发展。

2. 正文2.1 热处理常用材料热处理常用材料包括钢、铝、铜、镍等金属材料以及塑料、陶瓷等非金属材料。

钢是最常见的热处理材料之一,通过控制加热和冷却过程可以改变钢的组织和性能,使其具有不同的硬度、强度和耐腐蚀性。

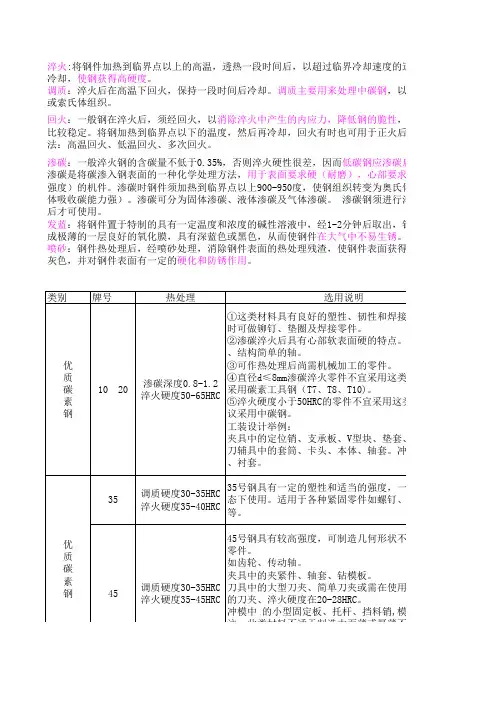

淬火:将钢件加热到临界点以上的高温,透热一段时间后,以超过临界冷却速度的速度下急速冷却,使钢获得高硬度。

调质:淬火后在高温下回火,保持一段时间后冷却。

调质主要用来处理中碳钢,以得到屈氏体或索氏体组织。

回火:一般钢在淬火后,须经回火,以消除淬火中产生的内应力,降低钢的脆性,使组织结构比较稳定。

将钢加热到临界点以下的温度,然后再冷却,回火有时也可用于正火后。

回火的方法:高温回火、低温回火、多次回火。

渗碳:一般淬火钢的含碳量不低于0.35%,否则淬火硬性很差,因而低碳钢应渗碳后再淬火。

渗碳是将碳渗入钢表面的一种化学处理方法,用于表面要求硬(耐磨),心部要求韧(有一定强度)的机件。

渗碳时钢件须加热到临界点以上900-950度,使钢组织转变为奥氏体(因奥氏体吸收碳能力强)。

渗碳可分为固体渗碳、液体渗碳及气体渗碳。

渗碳钢须进行淬火、回火后才可使用。

发蓝:将钢件置于特制的具有一定温度和浓度的碱性溶液中,经1-2分钟后取出,钢件表面形成极薄的一层良好的氧化膜,具有深蓝色或黑色,从而使钢件在大气中不易生锈。

喷砂:钢件热处理后,经喷砂处理,消除钢件表面的热处理残渣,使钢件表面获得美观均匀的灰色,并对钢件表面有一定的硬化和防锈作用。

件,因淬火后变形较大,易产生淬裂现象。

建议采用合金结构钢。

如齿轮、传动轴。

夹具中的夹紧件、轴套、钻模板。

刀具中的大型刀夹、简单刀夹或需在使用机床上搪孔的刀夹、淬火硬度在20-28HRC。

冲模中 的小型固定板、托杆、挡料销,模柄。

碳素钢淬火硬度35-45HRC。

的零件。

0)。

冷却速度的速度下急速钢的脆性,使组织结构用于正火后。

回火的方碳钢应渗碳后再淬火。

,心部要求韧(有一定转变为奥氏体(因奥氏碳钢须进行淬火、回火中碳钢,以得到屈氏体板。

生淬裂现象。

建议采用钟后取出,钢件表面形不易生锈。

件表面获得美观均匀的板。

或需在使用机床上搪孔。

、挡料销,模柄。

常用工程材料名称牌号主要应用普通碳素结构钢Q235 Q275 螺钉(帽),普通轧制钢板,钢管优质碳素结构钢20 ,45,60,(T8) 钢板,型材,轴,齿轮,弹簧优质碳素工具钢T8, T10, T12 冲头,锤子,锉刀,卡尺,丝锥灰口铸铁HT150 HT200 机床床身,底座,泵体,阀壳球墨铸铁QT400-17 QT500-2 汽车拖拉机零件,主轴,阀体可锻铸铁KT200-6 KT450-5 水管,弯头,曲轴,连杆,阀门合金结构钢(渗碳)20Cr 20CrMnTi 18Cr2Ni4WA 渗碳齿轮,轴类(调质)40Cr 机床主轴,连杆38CrMoAl 氮化钢30CrMnSiA 30CrMnSiNi2A 飞机主要结构件起落架,机翼梁(弹簧)65Mn 50CrV A 60Si2Mn 弹簧,弹性元件(轴承)GCr9 GCr15 滚动轴承合金工具钢(低速)9SiCr 丝锥,板牙(模具)Cr12,Cr12MoV,冷冲模3Cr3Mo3V, 5CrNiMo 热锻模(高速)W18Cr4V 车刀,铣刀,拉刀不锈钢(马氏体)1Cr13 ,3Cr13 1Cr17 叶片,螺栓,轴承,管道设备(奥氏体)1Cr18Ni9Ti 燃烧室外套,尾噴管高温合金(铁基)GH140 排气管,隔热板,燃烧室外壳(镍基)GH39 GH 37 火焰筒,燃烧室,涡轮叶片(盘)铝合金(铸造)ZL102,ZL201,ZL301,ZL401,ZL501 各种铝合金铸件(变形)LF5,LY12,LC4,LD5 油箱,骨架,飞机大梁,模锻件,起落架钛合金TA4,TB1,TC4 涡轮机匣,压气机叶片,发动机零件普通塑料PE,(低压和高压),PVC, PP, PS, ABS, PMMA特种塑料PTFE (聚四氟乙烯), 绝缘材料,不粘锅涂料。

2-03常用表面处理及热处理

1.表面处理和热处理方法

a.通过表面处理提高表面层硬度,或在表面行成耐磨及耐蚀的合金或化合物,不改变原有物质性质,

但用另一表面取代原有表面.

b.以下为三种常见的表面涂覆方法:

1.热喷涂(熔射):将喷涂材料熔融,通过高速气流/火焰流/等离子焰流使其雾化,喷射在基体表面上

形成覆盖层.

. 3.

c.

常用淬火后最高硬度(表二)

备注:括号内数值为淬火后一般可达硬度2.金属表面层热处理及应用(硬度/耐磨)

3.

备注:金属表面处理防腐蚀另有发黑处理.。

常见的热处理和表面处理方法一、常见的热处理方法热处理是通过对金属材料进行加热、保温和冷却等操作,来改变其组织结构和性能的一种工艺方法。

1. 退火退火是将金属材料加热到适当温度,保持一定时间,然后缓慢冷却的热处理工艺。

就像是让金属材料做个“慢动作的放松操”。

它可以降低材料的硬度,提高塑性,细化晶粒,消除内应力等。

比如在制造一些精密零件时,经过退火处理后的金属材料更容易加工成型。

2. 正火正火和退火有点类似,但正火的冷却速度比退火快一些。

正火就像是给金属材料一个“比较急促的冷静”。

正火可以提高材料的强度和硬度,同时改善切削加工性能。

对于一些中碳钢和中碳合金钢来说,正火是一种常用的预处理工艺。

3. 淬火淬火是将金属材料加热到临界温度以上,保温一定时间后迅速冷却的热处理工艺。

这就好比是让金属材料瞬间“受个刺激”。

淬火能显著提高材料的硬度和耐磨性,但淬火后的材料通常会变得比较脆。

所以淬火后往往还需要进行回火处理。

例如,刀具经过淬火处理后可以变得更加锋利。

4. 回火回火是将淬火后的金属材料加热到低于临界温度的某一温度范围,保温一定时间后冷却的热处理工艺。

它就像是给淬火后的材料“压压惊”。

回火可以降低淬火内应力,提高材料的韧性和塑性,调整硬度等。

根据回火温度的不同,可以分为低温回火、中温回火和高温回火。

二、常见的表面处理方法表面处理主要是为了提高金属材料的表面性能,如耐磨性、耐腐蚀性等。

1. 电镀电镀就是利用电解原理在金属表面镀上一层其他金属或合金的过程。

这就像给金属材料穿上了一层“金属外衣”。

比如在铁制品表面镀上一层铬,可以提高其表面的硬度和耐腐蚀性,使铁制品看起来更加光亮美观。

电镀过程中,要把被镀的金属作为阴极,镀层金属作为阳极,放入含有镀层金属离子的电解液中,通过直流电的作用,使镀层金属离子在被镀金属表面沉积。

2. 化学镀化学镀不需要外接电源,它是利用化学反应在金属表面沉积一层金属或合金的方法。

就像是让金属表面自己“长出”一层东西。

原材料价格表材料名称含税单价备注材料名称含税单价备注A3钢6厚壁管731626A3光圆/冷拉型材7钛合金棒料140板150密度4.51 A3钢光板7.2W6Mo5Cr4V280-95国产45钢 6.4厚壁管7.4SKH51150-170进口45钢光板7.5钨钢650-800密度13.7 45钢锻件9.26161圆棒24密度2.75 20Cr7.5厚壁管8.56061贴膜板2620Cr光板8.66061-T651、板3140Cr8厚壁管95083圆棒2440Cr光板9.25083贴膜板2640Cr锻件10.52A12圆棒2642CrMo102A12贴膜板3242CrMo光板11.57075圆棒3842CrMo锻件12密度7.857075贴膜板42P209.5出厂硬度30-33H59铜棒49密度8.5 P20光板11H59铜板51GCr1513.5H62铜棒54GCr15光板15H62铜板564Cr1319锡青铜棒484Cr13光板20.5锡青铜板50Cr1212紫铜棒65密度8.8 Cr12光板13.5紫铜板68Cr12MoV18无氧铜棒82Cr12MoV光板20无氧铜板85Cr12MoV锻件23铬锆铜棒87密度8.9 SKD1138铬锆铜板90SKD11光板41铍钴铜棒235DC5342铍钴铜板245DC53锻件46橙黄色电木24密度1.4 H1324黄色优力胶28密度1.2 H13光板26亚克力板26密度1.18 H13锻件28PC板28密度1.2 1.236728PVC板/棒7.5贴膜板9.5 1.2367光板30POM/赛钢24密度1.4 1.2367锻件32PE25密度1.3 20CrMnTi9尼龙26密度1.2 38CrMoAl15.5PA6G (再生料)35国产FDAC29出厂硬度40-44PA6G (原生料)57进口65Mn8.5PTFE/特氟龙90密度2.2 30418PVDF420-500密度1.3 QT铸造毛坯8.5-9(浇铸)10-11(压铸)PEEK800-900密度1.3 ZG铸造毛坯10-11(浇铸)12-13(压铸)绿色玻纤板28密度2.4镀铬硬光轴(φ16-φ60mm):20-直径的开方碳纤维合成石80密度1.9镀铬软光轴(φ16-φ60mm):18.5-直径的开方石墨碳纤维80密度2.1热处理及表面处理价格表热处理表面处理名称单价(元/公斤)备注名称单价(元/公斤)备注正火2发黑/发蓝 2.8回火2镀白锌3去应力退火2镀彩锌 3.5调质 2.5本色氧化8渗碳淬火7.8喷砂氧化10高频淬火2硬质氧化12软氮化8薄板喷塑4硬氮化10结构件喷塑3大于100公斤2.5合金钢真空淬火8气淬、低温回火镀硬铬10热作模具钢真空淬火9.5油淬、高温回火镀装饰铬8冷作模具钢真空淬火10油淬、高温回火电镀镍6高速钢真空淬火20-25油淬、高温回火化学镍 6.5固溶处理8-10QPQ处理10深冷处理10-15TD处理90-100 SKH51真空淬火20-25PVD涂层(膜厚0.020.018元/mm²参考下表价格。