培训单元1冲裁复合模、级进模结构.

- 格式:ppt

- 大小:1.55 MB

- 文档页数:9

复习上次课内容1.单工序冲裁模、级进模、复合模2的特点比较2.正装复合模与倒装复合模的区别第八节冲裁模的部件及零件冲裁模零部件的分类:工作零件定位零件工艺构件冲裁模零部件压料、卸料与推件零部件导向零件固定零件辅助构件紧固及其他零件第八节冲裁模的部件及零件工作零件1.凸模一、工作零件(1)凸模的结构形式及其固定方法1)圆形凸模:阶梯式、快换式台肩固定、螺钉压紧2)非圆形凸模:阶梯式、直通式台肩固定、铆接、3)大、中型凸模:粘结剂浇注法固定整体式、镶拼式螺钉和销钉固定4)冲小孔凸模:带护套式小孔5)冲小孔凸模(续)11的异形孔小孔:提高其强度和刚度的措施:d <t 或d <1mm 的圆孔和面积A <1mm 2的异形孔。

①冲小孔凸模加保护与导向: ②采用短凸模的冲孔模加保护套③在冲模的其它结构设计与制造上采取保护小凸模措施提高模架刚度和精度;采用较大的冲裁间隙;保证凸模间隙的均匀性并减小作表面粗糙度等采用斜刃壁凹模以减小冲裁力。

保证凸、凹模间隙的均匀性并减小工作表面粗糙度等;第八节冲裁模的部件零件工作零件(续)1.凸模(续)一、工作零件(续)(2)凸模长度计算当采用固定卸料板和导料板时,其凸模长度按下式计算:hh h h L +++=321当采用弹压卸料板时,其凸模长度按下式计算:ht h h L +++=21(3)凸模的强度校核冲裁凸模的强度效核计算公式见表第八节冲裁模的部件及零件工作零件(续)1.凸模(续)一、工作零件(续)(3)凸模的强度校核冲裁凸模的强度效核计算公式见表270(圆形凸模)(般形状凸模)max L ≤1200L ≤(一般形状凸模)max F第八节冲裁模的部件及零件一工作零件(续)2.凹模一、工作零件(续)(1)凹模外形结构及其固定方法结构:整体式、镶拼式外形:圆形、板形(2)凹模刃口形式刃口形式:平刃、斜刃凹模一般采用螺钉和销钉固定在下模座上在下模座上。

第二章冲裁工艺及冲裁模第八节冲裁模的部件及零件一工作零件(续)2.凹模(续)一、工作零件(续)(3)整体式凹模轮廓尺寸的确定凹模厚(高)度H kb k见表2—12(P37)H=kb(≥15mm )凹模壁厚C=(1.5~2)H (≥30mm)计算值:经验公式法确定。

《模具制造工(高级)》培训大纲《模具制造工(高级)》的培训分为以下五个模块:1、模具设计与模具工艺方案设计2、模具制造工艺编制3、模具零部件制造4、模具总装调试5、计算机辅助模具技术应用《模具设计与模具工艺方案设计》培训大纲一、基本要求1、掌握较复杂冲模的结构、零件设计,工序设计与工艺排样相关的计算2、掌握较复杂注塑模的结构、成型件设计;成型工艺相关的参数计算;及注塑工艺调试3、了解压铸模的典型结构、成型件设计,相关参数的计算及压铸工艺二、培训要求与内容单元1 较复杂冷冲压成形工艺与模具结构培训要求:1、了解多工位级进模、较复杂的拉深模与复合模的结构设计2、掌握较复杂冲压工序的编排和排样方案设计3、了解冲压件的缺陷分析和模具的失效机理培训内容:1、较复杂冷冲压模具1.1多工位级进模的排样和结构设计1.1.1多工位级进模的排样设计1.1.2多工位级进模的条料载体1.1.3多工位级进模条料的定位1.1.4多工位级进模的卸料装置1.1.5多工位级进模的结构1.2 较复杂拉深模设计和拉深工艺1.2.1较复杂拉深模的拉深系数1.2.2较复杂拉深模的拉深工艺1.2.3较复杂拉深模的结构1.3较复杂复合模成形工艺与模具结构1.3.1较复杂复合模工艺1.3.2较复杂复合模的结构知识1.4精冲工艺与模具结构1.4.1精冲件材料及工件1.4.2精冲工艺1.4.3精冲模的工作零件1.4.4精冲模的结构1.5硬质合金冲模工艺与模具结构1.5.1硬质合金冲模工艺1.5.2硬质合金冲模的结构1.6聚氨酯冲模工艺与模具结构1.6.1聚氨酯冲模工艺1.6.2聚氨酯冲模的结构知识1.7冷冲模的失效及分析1.7.1冲裁模失效及分析1.7.2拉深模失效及分析1.8冷冲模不良制品产生原因及对策1.8.1冲裁模不良制品产生原因及对策1.8.2弯曲模不良制品产生原因及对策1.8.3拉深模不良制品产生原因及对策2、实训2.1多工位级进模、较复杂的拉深模与复合模的结构设计2.2较复杂冲压工序的编排和排样方案设计2.3冲压件的缺陷分析和模具的失效机理单元2 较复杂注塑成型工艺与模具结构培训要求:1、掌握较复杂注塑成型工艺与模具结构2、掌握注塑模浇注系统设计,了解较复杂注塑模成型工艺调试培训内容:1、较复杂注塑模成型工艺与模具结构1.1注塑件的工艺性1.1.1塑件设计的工艺要求1.1.2塑件几何形状的工艺要求1.1.3塑件尺寸精度的工艺要求1.1.4塑件与塑模图尺寸关系1.2注塑模的结构1.2.1注塑模分型面的选择1.2.2注塑模成型零件的结构1.2.3浇注系统的组成和影响因素1.2.4分浇道的排列形式和截面形状1.2.5浇口的种类、特点及选择1.2.6斜导柱滑块式抽芯结构及抽芯距1.2.7内外侧凸凹脱模与抽芯结构1.2.8注塑模顶出与复位机构1.2.9注塑模的二次脱模机构1.2.10注塑模合模导向机构1.2.11注塑模排气系统1.2.12注塑模温度调节与控制系统1.3热流道模具结构和工艺性1.3.1 热流道模具的工艺性1.3.2 热流道模具的结构1.4注塑模不良制品产生的原因及对策1.4.1注塑模不良制品原因分析1.4.2注塑模不良制品的解决对策1.5注塑模的失效形式及原因分析1.6注塑模的维护与保养1.6.1注塑模的防锈和防氧化措施1.6.2注塑模的维护与保养2、实训2.1注塑模浇注系统设计2.2较复杂注塑模成型工艺调试单元3 压铸工艺与模具结构培训要求:1、了解压铸工艺与不良制品产生的原因2、了解较复杂压铸模结构设计培训内容:1、较复杂压铸模的工艺结构知识1.1压铸工艺性分析1.1.1压铸件的工艺性分析1.1.2压铸模的工艺性分析1.2压铸模的结构1.2.1压铸模的分型面1.2.2压铸模的浇注系统1.2.3压铸模的溢流系统1.2.4压铸模的排气系统1.2.5压铸模的模体1.2.6压铸模的成型零件1.2.7压铸模的抽芯机构1.2.8压铸模的推出机构1.2.9压铸模的模架1.3 压铸机的选用1.4 压铸模的失效及分析1.5压铸模不良制品产生原因及对策2、实训2.1压铸工艺分析2.2较复杂压铸模结构设计三、课时分配表序号单元课时合计理论实训1较复杂冷冲压成形工艺与模具结构4030102较复杂注塑成型工艺与模具结构4030103压铸工艺与模具结构20146总课时1007426《模具制造工艺编制》培训大纲一、基本要求1、掌握数控加工工艺、数控编程,2、掌握专用刀具、夹具的选用及数控加工机床的基本操作3、掌握数控机床加工切削用量的选用及模具零件的制造工艺编制4、掌握各类模具材料的特性,了解模具零件的热处理工艺二、培训要求与内容单元1 数控加工工艺与机床刀夹具培训要求:1、了解数控加工机床的基本特点及数控机床加工工艺2、掌握数控加工机床操作的基本技能及加工中心编程的基本操作3、掌握数控机床专用刀具、夹具、切削用量的选用,及模具零件的制造工艺编制培训内容:1、数控加工机床1.1 数控机床基础1.1.1数控机床概述1.1.2数控机床特点1.1.3 CNC加工中心与CNC数控铣床1.2 数控机床加工工艺1.2.1 数控机床加工刀具的种类及选用1.2.2 数控机床加工切削用量1.2.3 数控机床加工路径1.2.4 数控加工工艺的编制1.2.5 数控机床的操作1.3. 数控机床的专用夹具1.4 数控加工与编程1.4.1 数控机床的坐标系和运动方向1.4.2 数控机床指令1.4.3 数控机床的程序构成及格式1.4.4 CNC加工中心的使用规范1.4.5 CNC加工中心操作顺序1.4.6 数控机床加工的运用1.4.7 加工中心编程2、实训2.1数控加工工艺的编制2.2数控加工机床操作2.3加工中心编程的基本操作2.4 数控机床专用刀具、夹具、切削用量的选用2.5模具零件的制造工艺编制单元2 模具材料选择与热处理工艺培训要求:1、掌握各类模具材料性能和选择的原则2、了解模具零件的热处理工艺编制及模具表面的强化处理培训内容:1、模具材料的性能要求2、模具材料选择的一般原则与热处理工艺2.1冷冲模材料选择及热处理工艺2.2塑模钢材料选择及热处理工艺2.2.1预硬型、渗碳、渗氮型塑模钢性能和选择2.2.2高硬度淬硬型塑模钢性能和选择2.2.3高强韧性时效硬化型塑模钢性能和选择2.2.4塑模材料热处理工艺和特点2.3压铸模钢材的选择及热处理工艺3、模具表面的强化处理4、实训4.1模具零件的热处理工艺编制4.2模具表面的强化处理三、课时分配表序号单元课时合计理论实训1数控加工工艺与机床刀夹具4830182模具材料选择与热处理工艺302010总课时783828《模具零部件制造》培训大纲一、基本要求1、了解数控电火花、慢走丝线切割加工的基本原理2、掌握数控电火花、慢走丝线切割加工的操作技能3、掌握模具零件数控电火花加工电极材料的选用与电规准参数的设置4、掌握慢走丝线切割加工工艺指标对模具零件表面质量的影响5、掌握各类现代测量设备的基本操作方法,了解测量设备的维护和保养二、培训要求与内容单元1 模具零件的慢走丝线切割加工培训要求:1、了解数控电火花线切割加工的基本原理。

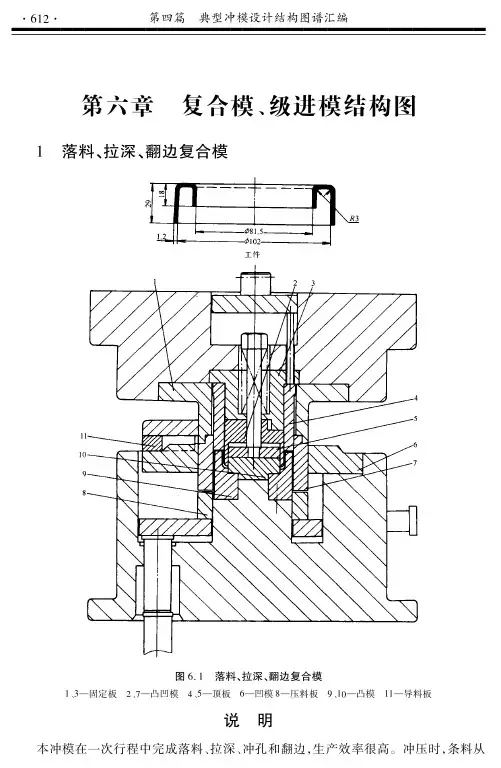

第六章!复合模、级进模结构图"!落料、拉深、翻边复合模图#$"!落料、拉深、翻边复合模"、%—固定板!&、’—凸凹模!(、)—顶板!#—凹模*—压料板!+、",—凸模!""—导料板说!明本冲模在一次行程中完成落料、拉深、冲孔和翻边,生产效率很高。

冲压时,条料从月形导料板!!中通过,由凹模"和装在固定板!上的凸凹模#进行落料。

上模座继续下降时,凸凹模#和凸模$完成工件外缘拉深,压料板%在拉深时起压料作用。

装在固定板&上的凸凹模’将工序件内缘拉深至一定高度时,凸模!(对工序件进行冲孔,再由凸凹模’和凸模$对工序件内缘翻边达到需要尺寸。

经冲制后工件和废料均带往上模分别由顶板)、*予以打下。

’+落料、拉深、压花、成形复合模图",’+落料、拉深、压花、成形复合模!—凸凹模+’—顶出器+&—螺钉+)—凸模说+明本冲模在一次行程中完成落料、拉深、压花和成形,故生产效率很高。

工作过程与特点:!)为了便于制造和维修,在顶出器"上镶入凸模#。

")为了避免顶出器"在退件时碰撞凸凹模!上的齿纹,顶出器"需用螺钉$导向。

$%成形、冲孔、切断复合模图&’$%成形冲孔切断复合模!—打棒%"—推板%$—顶板%#—切断凸模%(—冲孔凸模%&—凹模%)—凸凹模说!明凸凹模"和凹模#对落料平片进行成形;冲孔凸模$进行冲孔,切断凸模%切断成二个工件。

顶出机构是由打棒&、推板’和二块形状相同的顶板(组合而成。

%!压弯、压筋模(一)图#)%!压弯、压筋模&—凸模!’—反侧块!(—压料块!%—托杆!$—压筋凸模!#—凹模!"—定位销说!明本冲模是完成制件最后一道压弯、压筋工序。

工作开始前,压料块(由托杆%顶起凹模#齐平。

制件由压料块(上两个定位销"定位。

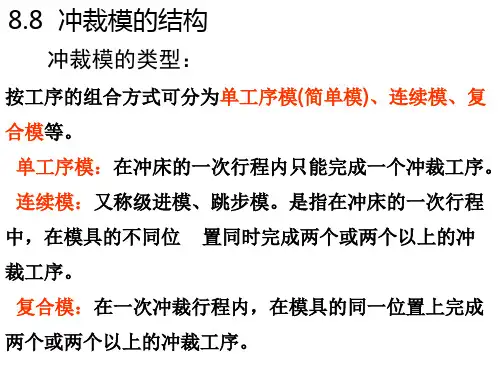

冲裁模具的基本结构及工作原理一、冲裁模具按工序组合程度可分为:简单冲裁模、连续冲裁模、复合冲裁模。

(一)简单冲裁模即敞开模1、定义:它是指在一次冲裁中只完成冲孔或落料的一个工序。

2、简单冲裁模按其导向方式可分为:(1)无导向单工序模它的特点是结构简单,重量轻、尺寸较小、模具制造容易、成本低廉。

但冲模使用安装时麻烦,模具寿命低,冲栽件精度差,操作也不安全。

无导向简单冲模适用于精度要求不高、形状简单、批景小或试制的冲裁件。

(2)导板式简单冲裁模模精度高、寿命长、使用安装帧、操作安全,.但制造比较复杂。

一般适用于形状较简单、尺寸不大的工件。

(3)导柱式简单冲裁模由于这模具准确可靠,能保证冲裁间隙的均匀,冲裁的工件精度较高、模具使用寿命长 而且在冲床上安装使用方便,因此导柱式冲裁模是应用最广泛的一种冲模,适合大批量生产。

(二)连续冲裁模1、连续冲裁模的定义:按一定的先后程序,在冲床的滑块的一次到和中,在模具的不同位置上,完成冲孔,落料导两个的上的冲后工序的冲裁模,又称及进模或跳步模。

2、连续冲裁模的定位原理可分为:导正销定位原理、侧刃定距原理(三)复合冲裁模1、复合冲裁模的定义:在部床滑块的一次行程中,在冲模的同一工位上同时完成内孔和外形两种的上工序的冲裁模。

2、复合冲裁模按结构可分为:正装式复合模、倒装式复合模二、我们请看看这三种模具的比较表无导向单工序模冲模的上模部分由模、凸模组成,通过模柄安装在冲床滑块上。

下模部分由卸料板、导尺、.凹模、下模座、定位板组成,通过下模座安装在冲床工作台上。

上模与下模没有直接导向关系,靠冲床导轨导向。

导板式简单冲裁模上模部分主要由模柄、上模板、垫板、击模固定板、击模组成。

下模部分主要由下模板凹模、导尺、导板、回带式挡料销、托料板组成。

这种模具的特点是上模通过.击模利用导板上的孔迸行导向,导板兼作卸料板。

工作时击模始终不脱离导板.以保证模具导向精度。

因而,要求使用的压力机行程不大于导板厚度。