钢包设计

- 格式:doc

- 大小:300.50 KB

- 文档页数:8

钢包内衬的设计方案(工作经验交流)摘要:分析了当今使用最普遍的钢包内衬砌筑方案,评价了其优点与缺陷。

列举了钢包局部热修的方法。

关键词:钢包,内衬,耐火砖,永久层,保温层和工作层如今,降低炼钢过程中钢包内衬热电装置支出比率成为德国冶金行业的重要任务之一。

冶金行业一直致力于新钢种的开发,这就需要耐火砖适应新的生产条件,因此,要认真对待降低包衬耐火材料支出比例这一问题。

图1-a显示了冶金工业生产中耐火材料支出的比例分配。

炼钢生产所占比例为55%-65%。

而在炼钢生产中,钢包占耐火材料支出比例的主要部分(35%-45%,表1-b)。

因此,寻找降低包衬耐火材料支出比例的方法成为一项重要的任务。

包衬图纸的新设计,不仅需要深入了解钢包冶炼工艺,还需要综合评价影响钢水浇铸和处理系统的各个因素。

使用后包衬的寿命是一项重要的指标,它能够表明钢包在一炉役内温度变化的次数。

包衬使用时,各部位出现熔损不均的现象,渣线区和冲击区熔损最位严重。

需要注意的是,渣线区内衬的熔损速度是熔池区内衬的1-4倍,这就决定了出钢种类和炉外精炼工艺。

现在,包衬一般包括隔热层、永久层、工作层、包壁(盛钢区和渣线区),还有净空区支撑坏部位。

以上列出的因素都是决定包衬设计的必要条件。

决定包衬设计的热装置数据如下:-钢包容量、钢包和浇注装置的结构特性;-钢包使用及干燥,烘烤性能;-钢包更换周期;-冶炼因素:出钢种类出钢温度钢包精炼后的钢水温度钢包浇铸时间(吹氩精炼时间,炉外浇注时间,真空炉浇注时间及其他)包内添加剂比例(石灰,助熔剂,金属粉末),尤其要注意添加剂中钙的含量,它对于选择包底和包壁的材料质量起重要作用;渣料的碱度;对耐火材料的化学成分要求;对钢水中非金属成分来源的要求及其他。

根据以上条例设计满足客户具体需求的材料搭配。

设计包衬不仅要了解其中包含的冶金因素,还要了解包衬砌筑的工艺特点,这些工艺可以解决直接影响包衬使用寿命的一些问题。

现在包衬应用不同的设计。

250吨钢包设计钢包是连接炼钢和连铸的中间容器,几乎所有的钢水炉外精炼过程都必须在钢包内完成;钢包工况的好坏既影响前道炼钢工序的钢水质量、炉衬寿命、生产节奏;又影响后道精炼和连铸工序的钢水质量、包衬寿命和生产节奏,尤其影响最终钢材产品的内在质量和制造成本。

钢包为炼钢生产重要设备之一,炉外精炼技术又对钢包的使用与结构提出了更新更高的要求。

钢包的工作条件极为苛刻。

内衬承受高温钢水的静压力与出钢时的剧烈冲击,经受急剧的机械冲刷、化学侵蚀和温度的激冷激热作用。

随着冶炼工艺的改进与发展,各种二次精炼(钢包精炼)技术的应用对钢包提出更高的要求,诸如钢水的各种(在包中)搅拌,钢水的各种真空处理(精炼),带有加热功能的二次精炼方法,高碱度渣在钢包精炼中的应用等等,使钢水包内衬长时间与激烈运动中的高温钢水接触,相互作用,钢水包的工作条件更加复杂苛刻。

为减少外表面散热,尽量使钢包外表面积最小即接近于球形,圆包状内形的钢包高宽比(砌砖后深度H和上口内径D之比)接近于1,即DH=1。

为了便于在浇注完毕时倾倒出残余钢水和炉渣,和清理取出冷藏的钢与渣块。

通常又把钢包内型做成上大下小的(倒锥度)圆锥台形。

同理,据上述原则,锥度也不宜太大,一般取15%即高度下降1m时,直径缩减0.15m。

作为钢包内衬,隔热层使用轻质粘土砖或一般标准型粘土耐火砖。

工作层通常为粘土质耐火砖。

为了提高其耐用性(提高使用寿命),现在耐火工作层多已采用耐火度高、耐化学侵蚀性强以及具有较高时机械冲刷力的优质耐火材料制品来代替。

例如,全高铝质耐火砖内衬,全镁质耐火砖衬和新近发展起来的铝镁碳砖衬等。

对某些精炼用的钢包,为抵抗熔渣的长时间作用,有的厂家在渣线附近除加大衬砖外,还使用镁砖和镁铬砖修砌。

钢包的铸口则常使用高铝质、镁质、镁硅质或铁质耐火材料制作。

1 、钢包尺寸计算(1)钢包容纳钢水量。

钢包的容量应于转炉的最大出钢量相匹配,设钢包的额定容量为()P t。

钢包底吹氩控制系统的优化设计一、引言钢包底吹氩控制系统在钢铁冶炼过程中起着至关重要的作用。

它通过控制底吹氩气的流量和压力,实现钢水中氧含量的控制,从而提高钢水质量和冶炼效率。

然而,在现有的底吹氩控制系统中,仍存在一些问题和待优化的空间。

本文将针对这些问题进行探讨,并提出一种优化设计方案,旨在改善底吹氩控制系统的性能。

二、问题分析1. 氩气流量不稳定:目前的底吹氩控制系统在控制氩气流量时存在一定的波动性,这可能导致钢水中氧含量无法稳定控制,使得钢水质量下降。

2. 压力控制不准确:底吹氩控制系统中的压力传感器精度有限,无法实现精确的压力控制,这可能影响到氩气的吹入效果。

3. 控制策略过于简单:目前的底吹氩控制系统采用的控制策略相对简单,无法充分考虑到钢水冶炼过程中的复杂动态变化,导致控制效果有限。

三、优化设计方案为了改善钢包底吹氩控制系统的性能,我们提出以下优化设计方案:1. 引入先进的气体流量控制技术:通过采用先进的气体流量控制器,可以实现对氩气流量的精确控制。

该控制器能够根据实时测量的氩气流量反馈信息,调整控制阀门的开度,以实现稳定的氩气流量输出。

2. 优化压力传感器选择:选择高精度的压力传感器,并进行准确的校准和调整,以提高底吹氩控制系统中压力的测量和控制精度。

3. 制定复杂的控制策略:结合钢水冶炼过程的动态特性,制定更为复杂的控制策略。

该策略应考虑到钢水温度、氧含量、氩气流量等多个因素的综合影响,并通过建立合适的数学模型和控制算法,实现对底吹氩控制系统的智能化控制。

四、实施方案在实施优化设计方案时,需要考虑以下几个方面:1. 系统硬件的更新:根据优化设计方案的要求,对底吹氩控制系统的硬件进行更新,包括更换控制器、传感器等设备,并确保其与现有系统的兼容性。

2. 软件算法的优化:根据新的控制策略,优化底吹氩控制系统的软件算法,确保其能够准确地根据实时数据进行控制决策,并实现智能化控制。

3. 系统测试与调试:在实施优化设计方案后,进行系统测试与调试,验证新设计的稳定性和性能。

年产200万吨钢的转炉炼钢车间设计——钢包设计设计0000攀枝花学院本科毕业设计(论文)年产200万吨钢的转炉炼钢车间设计——钢包设计学生姓名:蒲维学生学号: 200911103045院(系):资源与环境工程学院年级专业: 2009级冶金工程1班指导教师:芶淑云教授二〇一三年五月攀枝花学院本科毕业设计(论文)摘要摘要根据年产200万吨钢转炉车间设计的要求和国家相关政策的规定,确定转炉的大小为220吨,进一步得到了符合实际生产的与之匹配的钢包容量大小为250吨,通过计算确定钢包上部内径和高度均为4289mm,生产过程中所需要的钢包的数量为11个。

对钢包用耐火材料进行了设计,分为2套钢包即浇注钢包和砌筑钢包。

分别对其进行分析确定了他们的绝热层和工作层的设计方法,对于浇注钢包采用整体浇注和或剥皮浇注,对砌筑钢包采用综合砌筑的方案;通过对钢包透气砖和滑动水口系统耐火材料的外形设计,确定了透气砖系统耐火材料的尺寸和滑动水口系统耐火材料的尺寸;最后根据钢包用耐火材料的使用要求,针对不同钢种和不同部位的不同要求以及耐火材料的理化性能指标,对钢包所用的耐火材料进行了优化选择。

关键词炼钢,钢包,砌筑,浇注,耐火材料ABSTRACTAccording to the annual output of 2 million tons of steel converter workshop design requirements and relevant national policies and regulations, determine the size of the converter is 220 tons, has been further conform to the actual production of matching the ladle size capacity of 250 tons, through the calculate and determine the ladle upper inner diameter and height is 4289 mm, the production process required the number of ladles for 11. Ladle refractory materials used for the design, divided into 2 sets of ladle pouring ladle and laying the ladle. Respectively to analyze it to determine their thermal barrier and layer, the design method of the work for adopts the integral casting and or peeling pouring ladle cover in casting, for the composite masonry methods in laying the ladle; Through the vent brick of ladle refractory and slide gate system design, determine the size of the system of gas supply brick and refractory materials and refractory materials the size of the slide gate system; Finally according to the requirements of the ladle refractory material used, according to different steel grade and the different requirements of different parts and the rational index of the refractory, the ladle refractory material used in the optimized choice.Key words steelmaking, ladle, laying, casting, refractory material目录摘要 (I)ABSTRACT (II)1 绪论 (1)2 转炉的座数、公称容量及生产能力的确定 (3)2.1 转炉的容量和座数的确定 (3)2.2 计算年出钢炉数 (3)2.3 车间的年产钢量的计算 (4)3 钢包尺寸及数量的确定 (5)3.1 钢包尺寸的计算 (5)3.2 钢包质量的计算 (8)3.3 钢包重心计算 (9)3.4钢包数量的计算 (11)4 钢包用耐火材料的设计 (12)4.1浇注钢包的设计方法 (12)4.1.1包壁绝热层的设计方法 (12)4.1.2钢包工作层的设计方法 (12)4.1.2.1普通不精炼钢包 (12)4.1.2.2简单炉后处理的精炼钢包144.1.3钢包浇注的工作方案 (16)4.1.3.1整体浇注钢包的方法 (16)4.1.3.2采用剥皮套浇的浇注钢包施工方法 (16)4.2砖砌钢包的设计 (17)4.2.1砖砌钢包的结构设计 (17)4.2.1.1绝热层的设计 (17)4.2.1.2永久层的设计 (17)4.2.1.3工作层的设计 (17)4.3钢包透气砖和滑动水口系统耐火材料的外形设计 (18)4.3.1透气砖系统耐火材料的尺寸设计184.3.2滑动水口系统耐火材料的尺寸设计 (19)5 钢包用耐火材料的选择 (23)5.1钢包用耐火材料的要求 (23)5.2钢包耐火材料的选用 (25)5.2.1钢包隔热层和永久层 (25)5.2.2钢包工作层 (25)5.2.3滑动水口用耐火材料 (26)结论 (28)参考文献 (29)致谢 (30)1 绪论钢包是连接转炉和连铸中间的容器,而且几乎所有钢水的炉外精炼过程都是在钢包中进行;钢包的工作状态好坏不仅影响炼钢过程钢液质量、生产节奏、炉衬寿命;也会影响后序精炼和连铸过程中的包衬寿命、钢水质量和生产节奏,特别是影响最终的钢铁产品的制造成本和内在质量。

钢包底吹氩控制系统的优化设计钢包底吹氩控制系统是钢铁生产过程中的重要环节,其优化设计能够提高钢铁生产的效率和质量。

本文将从钢包底吹氩控制系统的原理、优化设计的目的和方法以及实际应用效果等方面进行探讨。

一、钢包底吹氩控制系统的原理钢包底吹氩控制系统是通过控制钢包底部喷口的氩气流量和压力来实现钢水的混合和温度控制。

钢包底吹氩控制系统的主要组成部分包括氩气供应系统、氩气流量控制系统、氩气压力控制系统和温度控制系统等。

二、优化设计的目的和方法优化设计的目的是提高钢铁生产的效率和质量。

具体方法包括以下几个方面:1.优化氩气供应系统,确保氩气的稳定供应和质量。

2.优化氩气流量控制系统,提高氩气流量的精度和稳定性。

3.优化氩气压力控制系统,确保氩气压力的稳定和可靠性。

4.优化温度控制系统,提高钢水的温度控制精度和稳定性。

三、实际应用效果钢包底吹氩控制系统的优化设计在实际应用中取得了显著的效果。

通过优化设计,钢铁生产的效率和质量得到了大幅提升。

具体表现在以下几个方面:1.钢水的温度控制精度和稳定性得到了显著提高,减少了钢铁生产中的温度偏差和浪费。

2.钢水的混合效果得到了改善,减少了钢铁生产中的不均匀性和质量问题。

3.钢铁生产的效率得到了提高,减少了生产时间和成本。

4.钢铁生产的质量得到了提高,减少了废品率和质量问题。

综上所述,钢包底吹氩控制系统的优化设计是钢铁生产中的重要环节,其优化设计能够提高钢铁生产的效率和质量。

通过优化氩气供应系统、氩气流量控制系统、氩气压力控制系统和温度控制系统等方面的设计,可以实现钢水的混合和温度控制,从而提高钢铁生产的效率和质量。

在实际应用中,钢包底吹氩控制系统的优化设计取得了显著的效果,为钢铁生产的发展做出了重要贡献。

关于钢包烘烤装置及其控制系统的设计分析摘要:钢包是炼钢一连铸生产工艺流程中的关键设备。

钢包烘烤温度的高低对整个工艺生产有重要影响,同时钢包的结构类型及烘烤效率也将直接关系到炼钢企业的生产成本与品质。

钢包又称钢水包,用于炼钢厂、铸造厂在平炉、电炉或转炉前承接钢水,配合连铸机进行浇注作业,但是在钢包使用之前必须将钢包内烘干,若钢包内存在水迹,加入高温钢水时,会造成钢包损坏或炸裂,存在安全风险。

但现有的钢包烘烤装置在烘烤时,喷射的火焰经常无法到达钢包底部,很可能造成钢包底部未完全烘干,且在烘干过程中存在一些安全隐患,容易造成安全事故。

因此,有必要设计一种更好的钢包烘烤装置,以解决上述问题。

关键词:钢包烘烤装置;控制系统;烘干;钢铁安全生产技术领域引言:安全是企业的基础,是正常生产的前提,更是企业生存的命脉。

对于钢铁企业来说,安全工作尤其重要。

钢铁产业本身就是一个高温高压、易燃易爆、有毒有害的高风险行业。

因此,提高钢铁工业发展的安全性是一件重要的、迫在眉睫的事情。

而作为钢铁行业一部分的钢包烘烤装置及其控制系统也常常面临着安全隐患。

众所周知,钢包烘烤是炼钢生产工序中的主要环节之一。

烘烤装置的性能对转炉出钢温度、炼钢作业率、炉龄等都有很大影响。

钢包烘烤介于炼钢和铸钢两道工序之间,钢包烘烤温度的高低对协调整个生产有重要作用,对连铸生产的意义更加重大。

因此,为了钢铁产业能够安全顺利地发展,设计出一种更好、更安全的钢包烘烤装置也是企业发展的必然趋势。

1、钢包烘烤装置及其控制系统的发展历程国内的钢包烘烤经历了从仅用一支煤气管至使用普通烧嘴、高速烧嘴、热风烧嘴、自身预热式烧嘴、蓄热式烧嘴的一系列发展过程。

50~60年代国内兴建的炼钢厂中,大多数都没有钢包烘烤设备或仅用一支煤气管插入钢包内进行烘烤。

由于钢包烘烤的温度低,要求出钢温度高,炉子的炉龄低,冶炼时间长限制了钢的产量,并使成本增加。

“七五”期间,冶金部提出推广钢包烘烤的新装置、新技术,使我国钢包烘烤水平提高许多,多数企业已经改变了过去只用燃气不配风的烘烤工艺,相应出现燃气、燃油的钢包烘烤装置。

钢包钢包底吹氩实验案1吹氩精炼的影响因素氩气的精炼效果与吹氩量、吹氩压力、吹氩时间等因素有关。

1.1吹氩量搅拌气体进入熔池时,首先在喷嘴上形成气泡。

在气流动能的推动下到液相中,分散成无数的小气泡而上浮,同时在高温钢水中气体被加热而膨胀,从而产生了强烈的搅拌作用。

随着吹气量的增加,搅拌强度增大,而吹气量的增加是有一个I临界值的,如果吹气量超过某一临界值,吹入的气体从钢包底部向上部形成所谓的贯穿流,容易引起钢水发生喷溅,造成钢液表面覆盖的渣卷入钢液部。

造成对钢液的污染。

另外当吹氩量偏低时,就限制了氩气的精炼作用,从而使氨气的脱氧、去气和保护钢水的作用都得不到充分发挥。

吹入气量是与吹气压力、吹气喷嘴结构等因素有关,可由试验决定。

在生产常根据不冲破钢包渣层裸鼹钢水为原则来确定吹气量和压力。

1.2氩气压力氩气的压力大,搅动力也大,气泡上升速度快,但压力过大时,氩气流涉及围越来越少,氩气泡与钢液的接触面减小,而且如压力过大时,气体会迅速地冲出钢液,要冲破钢液上覆盖的渣层,使钢液受到大气的氧化,对精炼效果反而不利。

为此要求吹入的氩气压力不要太大,一般以能克服钢液的静压力,刚好能在透气砖表面上形成气泡为合适。

如钢液深,刚所需的氢气压力大,反之,所需氩气压力小。

理想状态是使氩气流遍布全钢包,增加接触面积和延长氩气流上升的流程和时间。

1.3吹氩时间目前,普遍认为吹氩时问不宣太长,否则钢液温度下降太多,且由于耐材受冲刷而使非金属夹杂物出现率增加,但吹氩时间不足,气体及非金属夹杂物不能很好地去除,吹氩效果不明显。

所以必须根据现场实际生产情况,以及要达到的精炼效果,从而确定合适的吹氩时间。

2实验原理物理模拟的理论基础是相似原理。

应用相似原理建立模型和进行实验时,必须保证两系统几相似、物理相似。

对于钢包底吹氩系统来说,引起体系流动的动力主要是气泡浮力而不是湍流的粘性力,因此保证模型与原型的修正弗德准数相等,就能基本上保证它们的动力相似,根据这一原则,选用修正的Fr’,就可以确定模型中吹气量的围。

钢包是转炉炼钢车间中重要的设备,主要用于存放和运输炼钢过程中产生的钢水。

一个年产200万吨钢的转炉炼钢车间通常会配备多个钢包,以保证流程的顺畅和生产的高效。

在设计钢包时,需要考虑以下几个主要因素:1.钢包容量:钢包的容量应根据车间的产能来确定,一般根据每炉产生的钢水量来计算。

在年产200万吨钢的车间中,钢包的容量应能够容纳每炉产生的钢水量的峰值,并且要考虑到炉次之间的钢水的转运时间。

2.材质选择:钢包一般采用优质的耐火材料制造,以保证耐火性能和使用寿命。

常见的耐火材料有高铝骨料、高纯度黏土等。

此外,钢包还需要考虑到耐压性能和防渣性能,以应对高温和高压条件下的工作环境。

3.外形结构:钢包的外形结构一般为圆柱形,底部有倒角的半球形,以便于钢水的顺利流出。

钢包还需要配备上下盖板,以便于操作和维护。

4.冷却系统:钢包的冷却系统主要用于控制钢水的温度,并防止钢包过热。

冷却系统一般包括冷却水管道和冷却器,通过循环流动的水冷却钢包的壁面和底部,保持恒定的工作温度。

5.温度控制:钢包的温度控制是炼钢过程中的重要环节。

温度控制系统一般包括温度传感器和自动控制系统,通过监测钢水的温度变化,并自动调节加热或冷却装置,以保持钢水的合适温度。

6.安全设施:钢包的设计应考虑到安全因素,如防爆装置、安全阀和过压保护装置等,以保证炼钢车间的安全运行。

综上所述,年产200万吨钢的转炉炼钢车间中的钢包设计应考虑到容量、材质选择、外形结构、冷却系统、温度控制和安全设施等多个因素,以保证生产的高效和安全。

设计过程中还需要考虑车间的具体情况和要求,并结合现代化的炼钢技术和设备,提高钢包的使用寿命和工作效率。

钢包分析报告1. 引言本报告对钢包进行了全面的分析评估,旨在总结钢包在生产过程中的性能表现、问题和改进措施。

本报告将从钢包的设计、制造、使用等方面分析,以帮助提高钢包的性能和效率。

2. 钢包设计分析钢包的设计是影响其性能的关键因素之一。

我们对钢包的设计进行了评估,并就以下几个方面进行了分析:2.1. 钢包材料选择在钢包的设计中,材料的选择对钢包的性能和寿命有着重要的影响。

我们对钢包的材料进行了分析,包括耐热性、耐腐蚀性和机械性能等方面的考察。

我们建议在材料选择上要综合考虑这些因素,并选择具有较高性能的耐热材料。

2.2. 钢包结构设计钢包的结构设计对其性能也有重要影响。

我们分析了钢包的结构,包括壁厚、孔口设计、内衬层等方面的设计。

我们建议在设计中要考虑到钢包的使用环境和需要,合理设计结构以提高钢包的使用寿命和安全性。

3. 钢包制造分析钢包的制造过程对其性能和质量也具有重要影响。

我们对钢包的制造过程进行了分析,并重点关注以下几个方面:3.1. 制造工艺钢包的制造工艺决定了钢包的质量和性能。

我们分析了钢包的制造工艺,并建议优化工艺以提高钢包的质量和性能。

例如,采用先进的模具加工技术和焊接工艺可以改善钢包的表面光洁度和焊缝质量。

3.2. 质量控制制造过程中的质量控制是保证钢包质量的重要环节。

我们分析了质量控制的关键点,并建议在制造过程中加强质量控制,例如引入严格的检验和测试程序,以确保钢包符合设计要求。

4. 钢包使用分析钢包的使用过程中会出现一些常见的问题和挑战。

我们根据实际情况,对钢包的使用进行了分析,包括以下几个方面:4.1. 热疲劳在钢包长期高温使用的情况下,由于热膨胀和收缩的作用,钢包会产生热疲劳现象。

我们分析了热疲劳对钢包的影响,并提出了相应的改进措施,如使用合适的强度材料、优化钢包结构等。

4.2. 腐蚀钢包在与熔融金属和化学物质接触时容易被腐蚀。

我们分析了钢包的腐蚀问题,并建议加强钢包内部和外部的腐蚀防护,如使用耐腐蚀的内衬层、采取防腐措施等。

铁钢包跟踪系统的设计及应用摘要:铁包钢包是钢铁生产领域的重要材料,也是企业保证生产质量、控制生产成本的重要环节,常规生产中铁钢包物流主要通过人工进行控制,工人工作强度大,企业生产效率低。

铁钢包定位跟踪系统的设计和应用是钢铁企业的信息化需求产物,主要选择能够在车间复杂生产环境下开展工作的软件硬件技术和设备,开发操作便捷友好的系统界面,保证系统运行效果。

本文从定位跟踪系统入手,分析并探讨系统的设计和应用,为提升钢铁生产信息化水平提供一些思路。

关键词:铁钢包;跟踪系统;设计;应用引言:钢铁生产是现代化的基础,提升钢铁生产效率、节约钢铁生产的资源和成本投入,有利于我国的工业现代化发展。

铁钢包跟踪系统是钢铁行业信息化发展的一种重要方式,能够实现对钢铁企业一线生产情况的把握,辅助管理团队掌握铁包钢包的位置、状态等信息,掌握钢铁生产所需各种物料的数量,以便于及时补充钢铁生产所需,保证企业的正常运行。

1 铁钢包跟踪系统铁钢包跟踪系统的主要功能在于掌握铁包钢包的位置、状态信息,提升钢铁企业的生产自动化程度,减少人工干预,帮助钢铁企业生产增效[1]。

跟踪系统的设计需求为:①确定铁包钢包数量,②确定铁包钢包位置,③实现库区物资调度的可视化,④实现记录报表的无纸化。

跟踪系统想要满足需求,需保证五方面的技术:①技术稳定,能够在24小时内不间断完成铁包钢包跟踪,②实时更新数据,尽可能将数据、画面延时缩短,使管理团队能够及时掌握现场,③数据安全,具备抵抗外部攻击、备份关键数据、时常填补漏洞的能力,④具备功能扩展、升级、维护的接口,⑤操作界面简单、直观,能够满足管理团队和一线生产人员的操作需求。

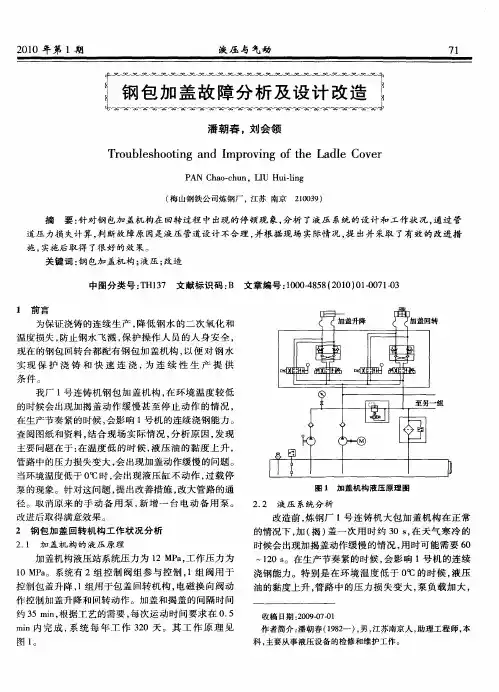

2 铁钢包跟踪系统的设计2.1 铁钢包跟踪系统构架铁钢包跟踪系统中包含四个层次的构架(如图1),分别是数据采集、数据处理、数据通信、数据交互。

其中数据交互的核心程度最高,是数据采集、处理、通信的关键。

数据采集是整个系统的基础,没有准确、及时、不间断的数据采集,整个跟踪系统就没有顺利开展工作所需的数据。

250吨钢包设计钢包是连接炼钢和连铸的中间容器,几乎所有的钢水炉外精炼过程都必须在钢包内完成;钢包工况的好坏既影响前道炼钢工序的钢水质量、炉衬寿命、生产节奏;又影响后道精炼和连铸工序的钢水质量、包衬寿命和生产节奏,尤其影响最终钢材产品的内在质量和制造成本。

钢包为炼钢生产重要设备之一,炉外精炼技术又对钢包的使用与结构提出了更新更高的要求。

钢包的工作条件极为苛刻。

内衬承受高温钢水的静压力与出钢时的剧烈冲击,经受急剧的机械冲刷、化学侵蚀和温度的激冷激热作用。

随着冶炼工艺的改进与发展,各种二次精炼(钢包精炼)技术的应用对钢包提出更高的要求,诸如钢水的各种(在包中)搅拌,钢水的各种真空处理(精炼),带有加热功能的二次精炼方法,高碱度渣在钢包精炼中的应用等等,使钢水包内衬长时间与激烈运动中的高温钢水接触,相互作用,钢水包的工作条件更加复杂苛刻。

为减少外表面散热,尽量使钢包外表面积最小即接近于球形,圆包状内形的钢包高宽比(砌砖后深度H和上口内径D之比)接近于1,即DH=1。

为了便于在浇注完毕时倾倒出残余钢水和炉渣,和清理取出冷藏的钢与渣块。

通常又把钢包内型做成上大下小的(倒锥度)圆锥台形。

同理,据上述原则,锥度也不宜太大,一般取15%即高度下降1m时,直径缩减0.15m。

作为钢包内衬,隔热层使用轻质粘土砖或一般标准型粘土耐火砖。

工作层通常为粘土质耐火砖。

为了提高其耐用性(提高使用寿命),现在耐火工作层多已采用耐火度高、耐化学侵蚀性强以及具有较高时机械冲刷力的优质耐火材料制品来代替。

例如,全高铝质耐火砖内衬,全镁质耐火砖衬和新近发展起来的铝镁碳砖衬等。

对某些精炼用的钢包,为抵抗熔渣的长时间作用,有的厂家在渣线附近除加大衬砖外,还使用镁砖和镁铬砖修砌。

钢包的铸口则常使用高铝质、镁质、镁硅质或铁质耐火材料制作。

1 、钢包尺寸计算(1)钢包容纳钢水量。

钢包的容量应于转炉的最大出钢量相匹配,设钢包的额定容量为()P t。

一般考虑应用10%的过装余量,则钢包内钢水实际容量为0.1 1.1P P P+==1.1×250=275t(2)钢包内渣量。

出钢时一般将炉内熔渣全部或绝大部分随钢水水倾入钢包。

采用留渣出钢操作者除外,但留渣出钢操作时在钢桶中要新加渣料熔融成新渣层覆盖。

渣量一般为金属量的3~5%,设计时取较大比例为15%。

即渣量为: P ×15%=0.15P(3)钢包的容积。

根据钢包实际容纳金属液与熔渣量计算容积。

钢液比容取为0.143/m t ,熔渣比容取为0.283/m t 。

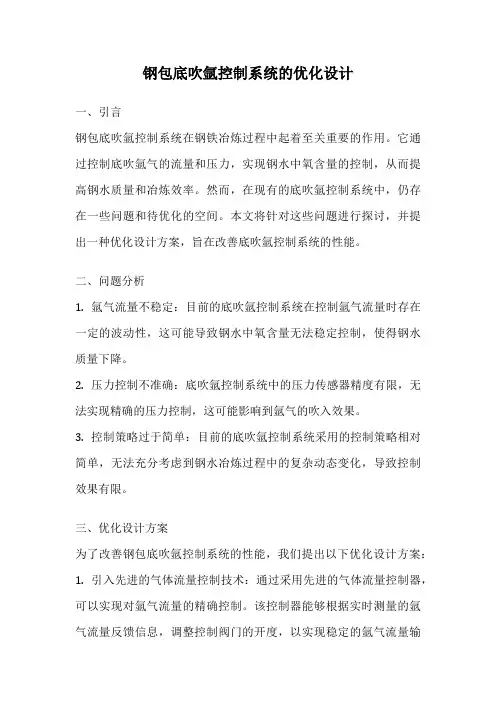

因此,钢与渣的总体积即钢包容积应为:V =0.14×1.1P +0.28×0.15P =0.20P (3m ),若采用DH=1,锥度为15%,则钢包下部内径(钢包内空间尺寸见图1):15%H D D H =-=0.85D图1 钢包内空间尺寸 钢包的容积按圆锥台计算:22()12H H HV D D DD π=++将H D =,0.85H D D =带入上式得: 30.637V D = 又因为钢和渣体积为V =0.20P ,故30.637D =0.20P11330.20()0.6670.673P D P ==从而可得钢包基本尺寸与容量的关系使如下:130.667D P = ; 130.667H P = ;130.567H D P =上面三个计算式是根据内衬厚度上下一致的情况下推出的。

各部设计过程参考(《钢铁厂设计》下册,李传薪主编P128-129)从而得到各部分参数如图2所示。

图2 钢包各部分尺寸1)0.1 1.1d H J D D D =+=+=1外壳内高 H 2)21 1.10.012 1.112d D D D σ+=+=外壳全高 H =H 3)120.07 1.14b J D D D =+⨯=外壳上部内径 D =D+24)22 1.1420.01 1.16b b J D D D σ+=+⨯=外壳上部外径 D =D+2 5)30.99H b J D =外壳下部内径 D =D +2 6)432 1.01b D σ+=外壳下部外径D =D 说明:(1)盛钢桶砖衬厚度。

盛钢桶砖衬包含保温层(外层)与耐火工作层(外层),一 般砌筑总厚度100~250mm 。

工作层砌砖有多种型式,陈列入标准的盛钢桶衬砖砖型外,可针对专用盛钢桶依据其锥度、直径、高度等参数设计专用衬砖,则砌筑工作更为方便顺利,砌筑质量也较高。

钢桶桶壁厚度约等于b J =0.07D ;d J :包壁厚度(上下一致),mmD :钢包上部内径,mmb J :钢包底衬厚度,mm (b J =0.10D )b σ:钢包壳壁厚,mm (b σ=0.01D)d σ:钢包壳底厚,mm (d σ=0.012D)砖衬部分加厚则须加以扩大修正,亦即增大σ值方能保证实际容积为0.20P 表示为: K ×30.637D =0.20P 。

K 为093~0.96的一个系数。

意义是砖衬部分加厚使容积减小了4~7%,为弥补容积之不足故在式中乘以系数K 并得下部内径0.854H D D σ=-(一般σ为30~60mm ,取σ为45mm )。

1/31/30.667(0.930.96)P D =~ 1/31/30.6672500.94D ⨯==4.289m 0.854H D D σ=-=3.466m表1 钢包各部分尺寸值上述钢包设计的净空高度为300~400mm , 为了适应现代真空冶炼的需要通常增大钢包的净空高度。

RH 要求钢包的净空达400mm 以上即可。

本设计中取钢包的净空高度为800mm 从而得到钢包的各部分尺寸如下表2所示表2 改进后钢包各部分的值2、钢包质量钢包质量的精确计算须完成外壳、吊挂耳抽、支撑腿及滑动水口等结构计算后,根据详细图纸进行计算,但由上述已经确定的主要尺寸参数与选材亦可以较粗略地算出钢包的质量。

(1)包衬质量。

砖衬总体积体积与总质量为:桶壁砖衬体积为:222223[(1.14)(0.99)0.99 1.14(0.85)0.85]0.21912b DV D D D D D D D D π=++⨯--+=桶底砖衬体积为:23(0.99)0.10.0774d D V D D π=⨯=砖衬总体积:3330.219D 0.0770.296D V D =+=衬 砖衬总质量(现取平均密度约1.813/t m 计算)()33333W 0.219D 0.077D 1.810.396D 0.139D 0.535D =+⨯=+=衬 (2)外壳钢板质量 桶底钢板体积:23(1.01)0.0120.014D D D π⨯=桶壁钢板体积:3(1.16 1.01) 1.1150.010.0392D D D D D π+⨯⨯=外壳钢板质量:()33W 0.0390.01D 7.850.384D =+⨯=壳 (3)空钢包质量3W W 0.919W D =+=1衬壳,将式130.667D P =代入得: 10.273W P =即空盛钢桶质量约为钢桶额定容量值的27~28%。

考虑到其它未计入的钢结构件与耐火砖(塞仔砖或滑板)质量,应增加约10%,则空桶质量为额定容量值的30~31%。

103031W P =(.~.)(取为30%) 1W =0.3×250=75 (t )(4)装满钢水与熔渣后的总质量。

钢包容量按过装10%计算,渣量为金属量15%计算,则装满钢水和渣后的质量为:2W 1.1P 0.165P 0.273P 1.538P =++==1.538×250=384.5t因此,在选用浇注起重机时,其起重容量应大于2W 加门形吊钩的质量。

门形吊钩有固定在盛钢桶上(与耳铀饺接)和脱钩式两种,均须计入起重总量。

3 钢包重心计算计算钢包的重心是为了确定钢包耳轴的高低位置,使装满钢水与熔渣的钢包吊运与浇注过程稳定,无倾翻的危险;又要使其在倾倒出残钢与钢水时不需太费力。

计算重心是采用力学常规的计算方法。

对于盛钢桶而言,如简化不计浇注操作机构(塞杆或滑动铸口)的质量,即忽略它们在盛钢桶上所引起的重心偏移,则可视盛钢桶桶体,内衬及钢水、熔渣是围绕铅垂轴线完全对称的。

故计算重心只考虑坚直方向的距离即可以了。

(1)钢桶桶壁砖衬的重心点由计算可得桶壁砖衬重心距上口为:010.487y D = (2)盛钢桶底砖衬的重心点由计算可得桶底砖衬重心距上口为:02 1.05y D = (3)外壳侧壁之重心点由计算可得外壳侧壁重心距上口为030.537y D = (4)底壳的重心点由计算可得底壳重心距上口为04 1.106y D = (5)渣层的重心点由计算可得渣层重心距上口为050.099y D = (6)盛钢桶内金属的重心点由计算可得盛钢桶内金属重心距上口为060.581y D =(7)总重心。

已知盛钢桶各部分重心的所有数据,总重心就可以求出。

因盛钢桶是对称的,所有重心都在对称袖上,根据合力静力矩等于合力静力矩之和的原理,可列出下列方程式: 0001010202030300......m m W y W y W y W y W y =++ 0W =2W 1.538P =装满钢水的盛钢桶质量:32 1.538 3.365W D =⨯ 钢水量: 331.1 1.1 3.365 3.702P D D =⨯= 化简得:0 2.795D 0.54D 5.175y == 0y =0.54×4.289=2.316m同时,为了使盛钢桶稳定,必须使耳轴中心线与盛钢桶上缘的距离小于0.54D 。

同样计算方法,可得空盛钢桶之重心位置00.642`y D =,亦即空盛钢桶较盛满钢水、熔渣时重心为低,此时更为稳定,无倾覆之危险。

表3 钢包各部分参数参考文献:炼钢厂设计原理下册,李传薪主编转炉炼钢新工艺、新技术与质量控制实用手册金铁城,于阳主编。