案例七切断刀和切槽刀几何角度

- 格式:docx

- 大小:21.74 KB

- 文档页数:2

刀具几何角度45°切断刀主要角度标注

一、一面二角分析法

表示空间任意一个平面方位的定向角度只需两个,所以判断刀具切削部分需要标注的独立角度数量可用一面二角分析法确定。

即刀具需要标注的独立角度数量是刀面数量的二倍。

分析任何一种刀具,包括钻头、铳刀、等复杂刀具几何参数时,都可将复杂的刃形分为一个个切削刃,每个切削刃应有前、后两个刀面、每个刀面应标注两个独立角度。

例如用Yo和Ns两角确定前面的方位,用α o、Kr两角可确定后面的方位,用Kr和入S两角可确定主切削刃的方位。

二、切断刀分析与标注

如图所示的切断刀有一条切削刃,两个刀尖、两条副切削刃组成。

其中两条副

切削刃与主切削刃同时处在一个前刀面上,因此,这把切断刀共有4个刀

面。

4X2=8,需要标注的独立角度共有8个。

习惯上标注左

切削刃上的主偏角、刃倾角,而右刃角度是派生角度。

因此, 切断刀各刀面的定向角是:

前面定向角:Y、λ sL;后面定向角:ao、KrL;左o

副后面定向角Q'oL、KrL右副后面定向角α'O R、

KrR'

四、

其它参考系

1、假定工作平面参考系由P、P、P三个平面组成。

其中:rfp

(1)假定进给平面P过切削刃选定点平行于假定进给运动方向并垂直于基面的平面。

(2)假定切f

深平面(背平面)P过过切削刃选定点既垂直假定工作平面又垂直于基面的平

图1-10 T7]1∏,后用和刃籁用正、员的板东β)时.后角b)刃伍角。

模块二车削初级工技能训练本项目参考节数:8 节【组织教学】检查学生出勤,作好学生考勤记录。

强调课堂纪律,活跃课堂气氛。

强调实习纪律,做好安全文明生产。

【复习巩固】1.复习上次课主要学习了小滑板转动角度的计算、车内、外圆锥的方法;转动小滑板车内、外圆锥的步骤和内、外圆锥的检测方法。

播放了车内、外圆锥的视频。

同学们也进行了相应的练习。

通过讲解和演示及练习,使学生进一步增强对重点内容的认识和理解。

更加深了对车外圆锥的感性认识。

2.提问1)简述转动小滑板法的特点。

2)外圆锥检测的方法有哪些?3)车圆锥孔的常用方法有哪些?3.作业讲评作业完成情况统计表【课题导入】在机械零件上,由于工作情况和结构工艺性的需要,有各种不同断面形状的沟槽,向学生展示带有这些沟槽(外沟槽、内沟槽和端面槽)的零件,不同的沟槽有不同的加工方法。

用多媒体演示切槽和切断,从而引出切槽和切断。

【讲授新课】任务一车外沟槽和切断一、外切槽刀和切断刀的几何角度二、外切槽刀和切断刀的刃磨要求三、外切槽刀和切断刀的安装要点四、车削外沟槽和切断的方法1.车外沟槽的方法2.切断的方法五、沟槽的检查和测量六、切断刀折断【技能训练】(4小时)一、目标任务1.了解切断的概念和外沟槽的种类。

2.掌握外沟槽刀、切断刀的刃磨及装夹的方法。

3.学会用直进法和左右借刀法切断工件。

4.掌握车外沟槽和切断时产生废品的原因及预防方法。

二、示范操作刃磨外切槽刀和切断刀(教材图10-2)、安装外切槽刀和切断刀、车削外沟槽和切断、检查和测量沟槽。

三、分组练习(见附表)按课题小组轮流练习,完成本次课的训练任务。

四、巡回指导1.身体不准靠近旋转表面,严格通电,确保设备和人身安全。

2.刃磨外切槽刀和切断刀(教材图10-2)。

3.外切槽刀和切断刀的安装技巧。

4.直进法和左右借刀法切断工件。

5.沟槽的检查和测量技巧。

6.正确使用万能角度尺、角度样板和卡钳等量具。

7.车外沟槽和切断时产生废品的原因及预防方法。

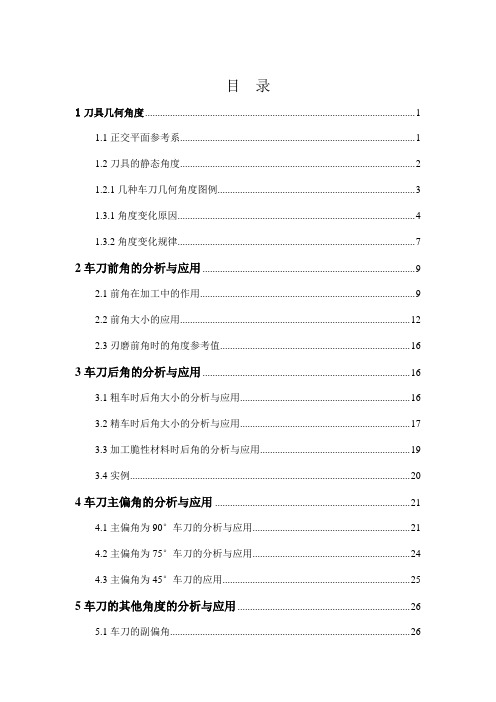

目录1刀具几何角度 (1)1.1正交平面参考系 (1)1.2刀具的静态角度 (2)1.2.1几种车刀几何角度图例 (3)1.3.1角度变化原因 (4)1.3.2角度变化规律 (7)2车刀前角的分析与应用 (9)2.1前角在加工中的作用 (9)2.2前角大小的应用 (12)2.3刃磨前角时的角度参考值 (16)3车刀后角的分析与应用 (16)3.1粗车时后角大小的分析与应用 (16)3.2精车时后角大小的分析与应用 (17)3.3加工脆性材料时后角的分析与应用 (19)3.4实例 (20)4车刀主偏角的分析与应用 (21)4.1主偏角为90°车刀的分析与应用 (21)4.2主偏角为75°车刀的分析与应用 (24)4.3主偏角为45°车刀的应用 (25)5车刀的其他角度的分析与应用 (26)5.1车刀的副偏角 (26)5.2刃倾角的分析与应用 (27)结论 (29)致谢 (30)参考文献 (31)摘要在机械加工中,金属切削刀具的几何参数的合理选择直接影响到机械加工的质量、刀具耐用度、生产效率和加工成本。

因此,机械加工中,正确选用刀具角度以及如何获得所选刀具角度的大小,尤其显得重要。

俗话说:“三分工艺,七分刀具”,这充分说明刀具角度在机械加工中的突出地位。

一把刀具切削性能的好坏主要取决与制造刀具的材料、刀具的结构、刀具切削部分的几何参数。

其中刀具材料固然重要,但刀具材料和刀具结构确定之后,刀具切削部分的几何参数对切削性能的影响就成为十分重要的因素。

这些几何角度对车削过程影响很大,其中尤其是以前角、后角、主偏角、刃倾角、副偏角κ'r影响更为重要,科学合理的选择车刀的几何角度,对车削工艺的顺利实施,保证工件的加工质量起着决定性的作用。

下面就着手分析刀具的几何角度及在加工中的应用。

关键词:前角;后角;主偏角;刃倾角;副偏角1刀具几何角度车刀是车工的主要切削刀具,但它也可以用于其他的切削加工,如镗削加工、铣削加工、刨削加工、钻削加工等。

班级:过073 姓名:谢若思学号:070342切削刀具的几何角度在金属切削加工中,刀具的完善程度,对切削效率、加工质量和产品成本有很大的影响。

为完善的改革金切刀具,研究刀具的几何参数是很重要的;刀具几何参数、刀具材料和刀具结构是研究金切工具的三项基本内容。

一、刀具合理的几何参数在保证加工质量和刀具经济耐用度的前提下,能够满足提高生产效率、降低成本的刀具几何参数,称为刀具的合理几何参数。

它包括:①切削刃的形状:如直线刃、折线刃、圆弧刃、月牙弧刃、波形刃等,刀尖(及过渡刃)的形状也属于刃形问题。

②切削区的剖面型式及参数:切削刃的剖面型式,又简称为刃区型式。

常用的是锋刃,也可以在切削刃区磨出负倒棱、消振棱等。

③刀面型式及参数:如前刀面上磨出断屑槽、卷屑槽,后刀面上双重刃磨或铲背等。

④刀具的切削角度:即前角γ0、后角α0、主偏角κr、副偏角κr’、刃倾角λs等。

二、选择刀具合理几何参数的一般性原则1.要考虑工件的实际情况选择刀具合理的几何参数,要考虑工件的实际情况,主要是工件材料的化学成分、制造方法、热处理状态、力学与物理性能(包括硬度、抗拉强度、延伸率、冲击韧性、导热系数、熔点等),还有毛坯表层情况、工件的形状、尺寸、精度和表面质量要求等。

2.要考虑刀具材料和刀具结构选择刀具合理几何参数时,主要是考虑刀具材料的化学成分、力学与纹理性能(包括硬度、抗弯强度、冲击值、耐磨性、热硬性和导热系数),还有刀具的结构型式,是整体式、焊接式或机夹式等。

3.要注意各个几何参数之间的联系刀具的刃形、刃区、刀面和角度之间是相互联系的,应该综合起来考虑它们之间的作用与影响,分别确定其合理数值。

例如,选择前角γ0时,要考虑卷屑槽型、有无倒棱及刃倾角的正负大小等,联系这些情况,优选合理的前角值,不要割裂它们之间的内在联系,孤立地选择某一参数。

4.要考虑具体的加工条件选择合理几何参数,也要考虑加工条件,这就是机床、夹具的情况,系统刚度及功率大小,切削用量和切削液性能等。

02-4-切断刀的刃磨D23注具体内容解45矩形车槽刀和切断刀的几何形状相同,刃磨的方法基本相同,只是刀头部分的宽度和长度有区别。

有时车槽刀和切断刀可以通用。

车槽和切断是车工的基本操作技能之一,能否掌握好,关键在于车槽刀和切断刀的刃磨。

一、切断刀和车槽刀1、高速钢车槽(切断)刀2、硬质合金车槽(切断)刀二、切刀的角度选择角度 符号公 式主偏角 κr κr =90º副偏角κ'r 取κ'r =1º~1º30′前角γo切断中碳钢工件时,通常取γo =20º~30º;切断铸铁工件时,取γo =0º~10º。

前角由R75的弧形前面自然形成6后角αo一般取αo=5º~7º副后角α'o切断刀有两个对称的副后角α'o=1º~2º刃倾角λs主切削刃要左高右低,取λs=3º主切削刃宽度a一般采用经验公式计算:a ≈(0.5~0.6)d(3-1)式中d——工件直径(mm)。

刀头长度L计算公式为:L=h+(2~3)(3-2)式中h——切入深度(mm)。

切断实心工件时,切入深度等于工件半径;切断空心工件时,切入深度等于工件的壁厚,见图2-14三、高速钢切刀的刃磨1、车槽刀的粗磨粗磨车槽刀选用粒度号为46#~60#、硬度为H~K的白色氧化铝砂轮。

(1)粗磨两侧副后面两手握刀,车刀前向上,同时磨出左侧副后角α′=1o30′和副偏角K′=1o30′,两手握刀,车刀前面向上,同时磨出右侧副后角(α′=1o30′)和副偏角(K′=1o30′),对于主切削刃宽度,尤其要注意留出0.5mm的精磨余量。

(2)粗磨主后面两手握刀,车刀前面向上,磨出主后面,后角α°=6°。

(3)粗磨前面两手握刀,车刀前面对着砂轮磨削表面(图CCl—28),刃磨前面和前角、卷屑槽,保证前角γ=25°。

实训任务八切槽与切断教学目的和要求1.槽的种类2.切刀的几何参数3.切槽、切断刀的车削方法4.子程序M98、M99的用法及用途二、重点难点1. 切刀的几何参数2. 子程序M98、M99的用法及用途三、授课内容1.高速钢切刀的几何参数:主切削刃宽度:α≈(0.5~0.6)/d刀头长度: L=h+(2~3)h: 切入深度前角γo =15o~20o,副偏角kr′=1o~1.5o,后角αo=5 o~7 o,副后角αo′=1 o~2 o槽深为0.75~1.5mm卷屑槽。

图5—1 高速钢切槽刀2.槽的种类外购槽、端面槽、内沟槽退刀槽轴肩槽 T型槽燕尾槽3.编程(1) 所用指令格式:G00 X(U)___ Z(W)____;G01 X(U)___ Z(W)____F_____;暂停 G04 X____; 单位:秒(加小数点)G04 U____; 单位:秒(加小数点)调用子程序的指令格式如下:M98 P___L___;其中P为被调用的子程序号L为重复调用的次数例如:M98 P1234L4主程序调用同一子程序执行加工,最多可执行999次,且子程序亦可再调用另一子程序执行加工,最多可调用4层子程序(不同的系统其执行的次数及层次可能不同)。

例:以FANUC 系统子程序指令,加工图10-3工件上的四个槽。

分别编制主程序和子程序如下:主程序O123;M3 S600 G99 T0101;G00 X82.0 Z0;M98 P1234 L4;(调用于程序1234执行四次,切削四个凹槽) X150.0 Z200.0;M30;子程序O1234;W-20.0;G01 X74.0 F0.08;G00 X82.0;M99;M99指令也可用于主程序最后程序段,此时程序执行指针会跳回主程序的第一程序段继续执行此程序,所以此程序将一直重复执行,除非按下RESET 键才能中断执行。

5.注意事项(1)注意切槽刀换刀点、起刀点的位置。

(2)切完槽要退出槽后再回换刀点。

实验一刀具几何角度的测量1.实验内容:(一)测主刀刃上的角度;①主偏角Kr大小指针为零,转动工作台使主刀刃靠大指针平面C,这时C面为主切削平面,则指针板上刻度线所对底盘上的角度即为Kr。

②刃倾角λs调整滑体高度,使大指针底边靠刀刃。

则大指针所指角度即为λs(右负、左正)。

③前角γ0使工作台沿逆时针方向转90゜这时C面为主剖面。

调整滑体、定位块,使大指针底边靠前刀面,则大指针所指的角度为γ0(右负、左正)。

④后角а0调整滑体和定位块位置,使大指针侧边靠后刀面,则大指针所指的角度为а0。

(二)测副刀刃上的角度;①副偏角K,r大小指针对零,转动工作态使副刀刃靠大指针C面,这时C面为副切削平面。

指针板上刻度线所对底盘上刻度即为K,r。

②副后角а,0使工作台顺时针转过90゜,调整滑体、定位块,使大指针侧边靠副后刀面,则大指针所指的角度为а,0。

(三)法剖面的角度:①法剖面的前角γn在主偏角的前提下,使工作台逆时针方向转90゜,这时C面为主剖面,调整小指针,使小指针的角度指着测出的刃倾角λs的角度(这时大指针垂直于刀刃)。

调整滑体,定位块,使大指针底边靠前刀面,则大指针所指的角度为γn (右负、左正)。

②法剖面的后角аn调整滑体和定位块位置,使大指针侧边靠后刀面,则大指针所指的角度为аn。

2.实验结果:前角后角主偏角副偏角刃倾角所测刀具几何角度示意图外圆车刀:切断刀:3.思考题:(1)测量车刀的法剖面、横剖面中的几何角度时,车刀量角台该如何调整及测量?答:测量法剖面系车刀几何角度:测量法剖面系车刀几何角度时,主偏角、刃倾角、副偏角均与测主剖面车刀角度的原理与方法相同。

只是在测量法前角与法后角时,应旋松螺钉轴,旋转摇臂,按刃倾角正负值顺(逆)时针方向旋转刃倾角值后,固紧螺钉轴即可按法前角和法后角定义分别测出。

横剖面车刀几何角度测量方法与之相似。

(2)车刀前角与车刀刃倾角有何区别?答:车刀的前角是基面与切削时切屑流出时,刀具与切屑相接触的表面的夹角;刃倾角是在切削平面内主刀刃和基面的夹角,它影响切屑流出的方向及刀尖的强度。

切断刀和切槽刀几何角度

Z-

前角切断中碳钢y 0 =200 —300切断铸铁y 0 = 0-100 主后角a 0=6-8

主偏角切断刀以横向进给为主k=900

副偏k /=10— 1.30

副后角a 0/=10—30

刀头宽度刀头不能磨的太宽,不但浪费工件材料而且会使刀具强度降低引起刀头宽度与工件直径有关,一般按经验公式计算a= (0.5 —0.6 )V D

a为刀头宽度,单位:毫米

D工件直径单位;毫米

刀头长度;刀头长度L不宜过长易引振动和刀头折断,刀头长度L可按下式计

L=H+ (2+3)

L ;刀头长度,单位:毫米

H ;切入深度,切断实心工件时,切入深度等于工件的半径。

切断空心工件时,切入深度等于工件的壁厚

5、容易产生的问题和注意事项

1被切工件的平面产生凹凸其原因是

(1)切断刀两侧的刀尖刃磨或磨损不一致造成让刀,因而使工件平面产生凹凸。

(2) 窄切断刀的主刀刃与工件轴心线有较大的夹角,左侧刀尖有磨损现象进给时在侧向切削力的作用下刀头易产生偏斜,势必产生工件平面内凹。

(3)主轴轴向串动。

(4)车刀安装歪斜或副刀刃没磨直

2切断时产生震动

(1) 主轴和轴承之间间隙过大。

(2) 切断的棒料过大在离心力的作用下产生震动

(3) 切断刀远离支撑点。

(4) 工件细长切断刀刃口太宽。

(5) 切断是转速过高进给量过小。

(6) 切断刀伸出过长。