FA506细纱机的生产工艺实践

- 格式:doc

- 大小:28.50 KB

- 文档页数:2

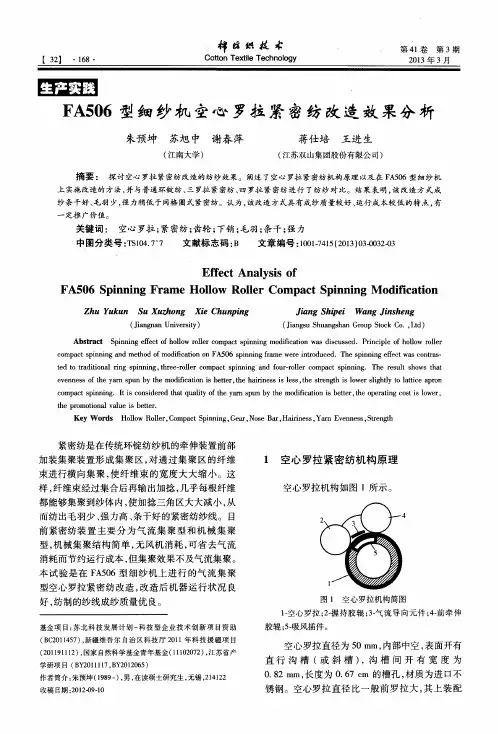

FA506细纱机的生产工艺实践杨蓓红(南通第三棉纺织厂)我厂于2000年12月购买山西经纬纺织机械厂的FA506型细纱机22台,通过一段时间的使用,熟悉了该机的机械性能、工艺性能和其配套状况。

FA506型细纱机纺纱适应性广,工艺部件设计合理,设备性能可靠,成纱质量稳定,特别是在降低成纱条干CV%值方面显得尤为突出。

一、FA506型细纱机的特点FAS06型细纱机全机齿轮统一采用两个模数的钢齿轮,齿轮传动精度高,有利提高纺纱质量、齿轮、凸轮等运动表面采用自动滴油装置,运转时无需人工加油,减少保全保养工作,导纱板升降采用位叉延时结构,导纱板动程大,大纱时最小气圈高度增加,减少大纱时断头,牵伸装置采用弹簧摇架加压,滚针罗拉轴承,罗拉连接采用了精度配合,上罗拉采用双列滚珠轴承,前、后罗拉采用等分、斜齿结构,有利于提高成纱质量。

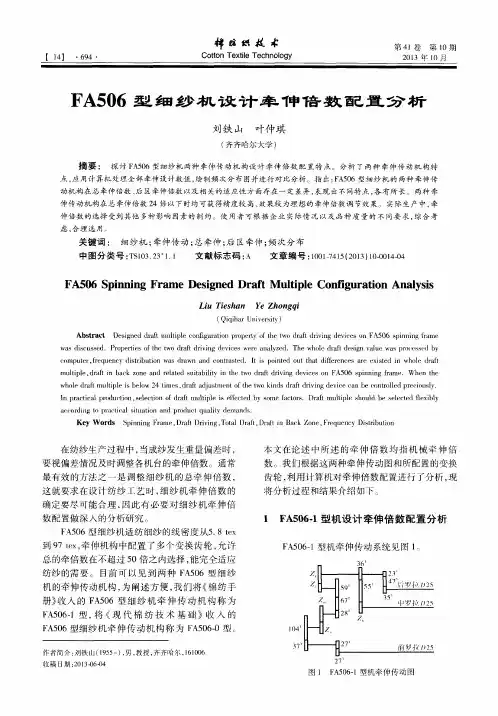

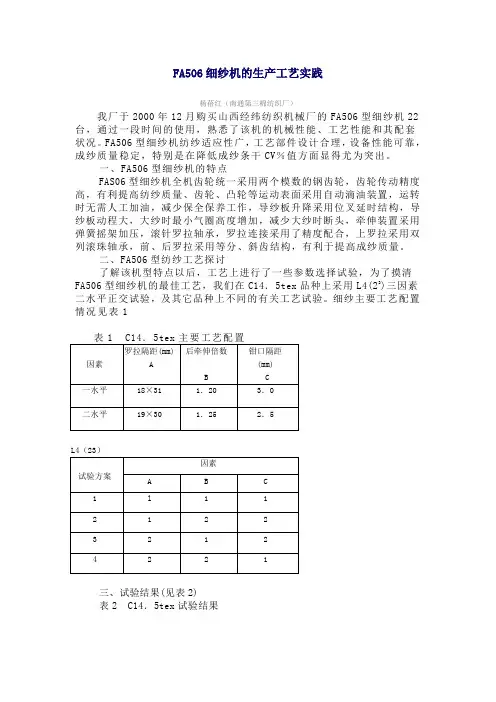

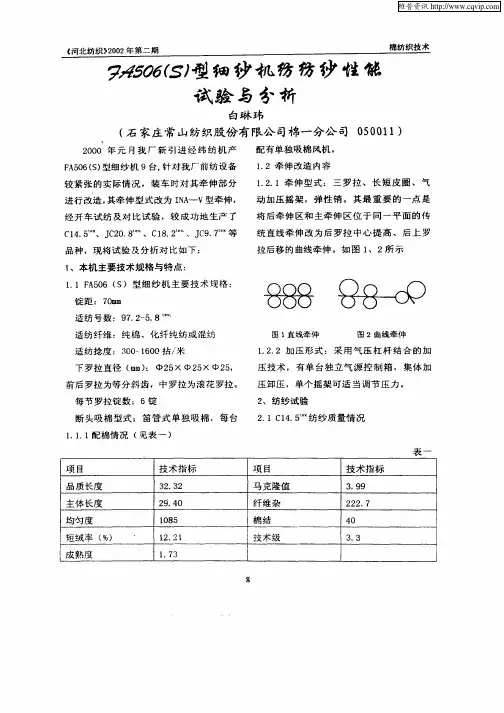

二、FA506型纺纱工艺探讨了解该机型特点以后,工艺上进行了一些参数选择试验,为了摸清FA506型细纱机的最佳工艺,我们在C14.5tex品种上采用L4(23)三因素二水平正交试验,及其它品种上不同的有关工艺试验。

细纱主要工艺配置情况见表1L4(23)三、试验结果(见表2)表2 C14.5tex试验结果从上表的试验结果来看,方案2工艺较全面反映FA506型细纱机成纱质量水平,为了更进一步地进行工艺试验,提高成纱的内在质量,我们在提高半制品质量的前提下,不断在细纱机上挖潜力,在原方案2的工艺试验的基础上,再进一步进行细纱改变后区牵伸试验,由原来的1.20倍调整到1.10倍,生产稳定正常,成纱质量又得到了一定的提高,条干水平达到了97乌斯特公报的25%水平。

目前已大面积采用此工艺。

在后区工艺改变使质量改观后,我们又在细纱皮辊上做文章,目前,细纱皮辊来提高细纱的条干水平是最行之有效的办法,我们采用如车马塘的NFR-888和进口皮辊ArmstrongJ-63进行同锭对比试验,条干CV%从17.0l%改进至16.28%,该品种目前稳定在97乌斯特公报5%~25%水平。

506细纱机工艺说明书细纱机工艺说明书一、细纱机工艺的概述细纱机是一种用于制造高质量纺织品的重要设备,它通过纱线的拉伸和织造技术,将原材料转化为柔软、细腻的织物,广泛应用于衣物、家居用品等领域。

细纱机工艺是指操作人员根据要求设置机器参数、调整各部件,以及监控生产过程中的关键指标,确保产品质量和生产效率的过程。

二、细纱机工艺的具体步骤1. 原材料准备:在细纱机工艺中,首先需要选择合适的原材料,如棉纱、化纤纱等。

操作人员应确保原材料的质量符合标准,并按照工艺要求进行预处理,如浸渍、平整等操作。

2. 机器参数设置:根据产品的要求和工艺流程,操作人员需要设置细纱机的各项参数,包括纱线张力、纱嘴间距、织造速度等。

这些参数的合理设置能够影响产品的质量和生产效率。

3. 各部件调整:细纱机是由多个关键部件组成的复杂机器,操作人员需要对这些部件进行精确的调整,以确保纱线的平稳通过和正常的织造过程。

这些部件包括卷绕器、织造筘、织布剑等。

4. 监控生产过程:细纱机工艺需要操作人员对生产过程进行实时监控。

通过观察机器运行状态、检查织物质量、测量关键指标等,可以及时发现并解决潜在问题,确保产品的一致性和合格率。

5. 质量检验:在细纱机工艺中,质量检验是一个至关重要的环节。

操作人员应定期抽样检验织物的物理性能和外观质量,并与标准进行对比,以确保产品符合质量要求。

三、细纱机工艺的注意事项1. 安全第一:操作人员在进行细纱机工艺时,应始终关注安全问题。

遵守相关操作规程,正确使用防护设备,确保人身安全。

2. 熟练掌握技术:细纱机工艺是一项高要求的技术活,操作人员应熟练掌握各项技术要点,并进行不断的学习和提高。

只有通过丰富的经验和专业知识,才能更好地应对各种问题和挑战。

3. 环保生产:在细纱机工艺中,应尽量采用环保的生产工艺和原材料。

减少废弃物的产生,合理利用资源,保护环境。

4. 维护保养:细纱机是一台复杂的机器,操作人员应按照操作手册进行定期的维护保养,包括清洁、润滑、更换易损件等。

FA506型细纱机电气说明书(二)下图是一般工艺曲线的普通标准和说明:工艺曲线简介:1.对于一落纱而言,一般分为三个阶段:小纱阶段(约占总长度约15%),中纱阶段(约占总长度的80%)和大纱阶段(约占总长度约5%),因此提高中纱阶段的纺纱速度就能明显提高纺纱产量。

2.对于一落纱的断头率的分布一般是:小纱阶段(70%),中纱阶段(10%)和大纱阶段(20%),所以适当减少小纱和大纱阶段的运行速度能有效改善断头率。

3.提高产量同时减少断头率是使用智能变频的主要目的和最终目的;而相对于普通的未使用智能变频的纺机而言,为了考虑到小纱阶段(尤其是管底成型阶段)和大纱阶段的断头率因素,所以设备的工艺理论速度留有较大的余量,而智能变频能通过不同工艺对纺纱过程中的各个阶段进行准确控制,从而让设备的功能完全发挥出来,最终达到增产的目的。

下面主要介绍一下图示中各个阶段的数据和原理。

图示详细说明:L:10% 表示此时整落纱长度的10%V:95% 表示在整长度的10%左右速度应该达到95%的工艺理论速度。

1.小纱阶段是产生断头的主要时期,在设计曲线时一般分为3个部分:1.伸头阶段:一般长度为40m左右为宜(一般为2分钟运行的长度),速度则是理论速度的70%左右,这个阶段重要模拟的就是未使用智能变频之前的低速运行阶段。

2.管底成型阶段:伸头完成以后到总长度的10%一般就是落纱的管底成型阶段,调整此阶段的速度使其运行速度为理论速度的90%-95%,在完成此阶段以后应确保速度达到理论速度的95%。

3.向中纱过渡阶段:慢慢提速,确保在离开小纱阶段时达到工艺理论速度进入中纱阶段。

2.中纱阶段主要就是提速的过程,一般可以大体分为3大块:1.加速阶段:慢慢提速,在此阶段可以分为两个速度段:如上图中的(L:25% V:105% 和L:40% V:>=108.5%)。

2.最高速纺纱阶段:一般来说,纺纱速度达到最高是在整个长度的40%-50%出现,持续总长度的20%左右,此时的速度一定至少要达到108%的工艺理论速度,经过实测和多个厂家的反馈情况,最高速度一般能提高到110%以上。

细纱机的传动和工艺计算FA-506细纱机的传动和工艺计算一,传动系统FA506型细纱机的机械传动如图所示,其传动系统如下:→滚盘→锭子→小摆臂→级升轮双弹性→前罗拉→扭杆平→卷绕→成形→成形→ 加入级升衡系统主齿轮齿轮摆臂带管底电→主轴→ →成形凸→上分配轴→ →钢领板短机钉链轮动程升降→捻度阶捻度→后牵伸→中罗拉下分变动程导→段变换→变换→ 变换齿轮→配轴→纱钩短动齿轮齿轮牵伸中程升降→变换→间齿轮轴→后罗拉→横动装置图FA506型细纱机传动图1.速度(1)主轴速度nm(r/min)式中:n——主电动机转速(r/min);D1——主电动机皮带轮节径(mm),备有170,180,190,200,210数种;D2——主轴皮带轮节径(mm),备有180,190,200,210,220,230,240数种.(2)锭子转速ns(r/min)式中:D3——滚盘直径(mm);D4——锭盘直径(mm);δ——锭带厚度(mm).罗拉转速nf(r/min)式中:ZA/ZB——捻度变换成对齿轮齿数,有38/82,45/75,52/68,60/60,68/52,75/45,82/38数种,Z+Z=120;ZC,ZD——捻度变换齿轮齿数,ZC有87,85,80三种,ZD有77,80,85三种.2.牵伸和牵伸变换齿轮(1)机械牵伸倍数①总牵伸倍数E:式中:ZM——牵伸变换齿轮齿数,有69,51两种;ZN——牵伸变换齿轮齿数,有28,46两种;ZK,ZJ——总牵伸变换齿轮的齿数,有39,43,48,53,59,66,73,81,83,84,85,86,87,88,89数种.②后牵伸倍数E B :式中:ZH——后牵伸变换齿轮的齿数,有36,38,40,42,44,46,48,50数种.3.捻度和捻度变换齿轮(1)计算捻度Ttex(捻/10cm)式中:df——前罗拉直径(mm).在上式中,当D4=22mm时,ZE=36T;当D4=24mm时,ZE=33T;当D4=20.2mm时,ZE=39T.(2)实际捻度细纱的实际捻度是由捻度试验机测得的.由于机台锭带的滑溜率,加捻时的捻缩率及加捻效率的影响,使实际捻度与计算捻度往往有差异.当实测捻度与计算捻度差异大于3%时,应调整捻度变换齿轮.4.卷绕圈距和卷绕变换成对齿轮(1)卷绕圈距Δ(mm) 如图10-160所示,卷绕圈距Δ是指卷绕层的圈距,其大小与卷绕密度及退绕时的脱圈有关,一般Δ为细纱直径d的4倍.根据捻率和捻系数关系式,当纱条单位体积重量为0.8g/cm时,细纱直径d≈0.04√Nt,于是有Δ=0.16√Nt式中:Nt——细纱线密度.(2)卷绕变换成对齿轮(升降变换成对齿轮) 卷绕变换成对齿轮ZF/ZG是调整成形凸轮转速或钢领板一次升降时间,直接影响卷绕圈距Δ的大小.由所纺细纱线密度决定的卷绕圈距Δ一定时,ZF/ZG的比值也一定,即不能随意选择其比值.卷绕变换成对齿轮ZF/ZG齿数的计算,是基于钢领板一次升降时前罗拉输出的纱条长度L应等于同一时间管纱卷绕长度L',即L'=纱圈平均长度×卷绕层纱圈数×(1+凸轮升降比)=因为L=L',则:在日常生产中除翻改线密度外,一般卷绕变换成对齿轮很少变更.在其它条件不变的情况下,ZF/ZG与Δ或√Nt成正比,所以翻改线密度时,可利用这种关系直接求出所需卷绕变换成对齿轮的齿数.卷绕变换成对齿轮的齿数和恒等于122齿.卷绕圈距级升计算5.钢领板级升距和级升轮(1)钢领板级升距m2(mm) 钢领板每升降一次,级升轮Zn(也称成形轮或撑头牙)间歇地被撑过几齿,钢领板卷绕轮也间歇地卷取链条,使钢领产生一次级升距m2.前已计算可知,钢领板一次升降的绕纱长度L'为:对应于L'的重量W为:但钢领板一次升降的绕纱重量W,又应等于图10-161中阴影部分面积的回转体积乘以管纱绕纱密度,即上两式应相等,于是有在一般卷绕张力条件下,ρ=0.55g/cm3 .(2)级升轮钢领板每升降一次,级升轮Zn被撑过几齿,从而获得级升距m2,因此式中:Zn——级升轮齿数,有43,45,48,50,55,60,65,70,72,75,80数种;n——级升轮每次被撑过的齿数,一般n等于1~3.6.产量细纱产量以1000枚锭子一小时生产的细纱量(kg)来表示.(1)理论产量G1[kg/(千锭·h)]或因则(2)定额产量G2[kg/(千锭·h)]G2=G1×时间效率在正常条件下,细纱工序的时间效率一般为95%~97%.(3)实际产量G3[kg/(千锭·h)]G3=G2×(1-计划停台率)在正常条件下,细纱机计划停台率一般为3%左右。

应用FA506A细纱机配SKF—PK225摇架牵伸系统的工艺

实践

朱正锋;张明

【期刊名称】《河南纺织科技》

【年(卷),期】1993(000)004

【总页数】3页(P17-19)

【作者】朱正锋;张明

【作者单位】不详;不详

【正文语种】中文

【中图分类】TS114.2

【相关文献】

1.国产棉纺环锭细纱机及罗拉、牵伸摇架的发展 [J], 唐文辉

2.引进SKF—PK704摇架改造B593细纱机的生产实践 [J], 孙文士

3.FA504型细纱机配进口SKF摇架的实践 [J], 张志为

4.FA506,508型细纱机配YJ2—142型摇架牵伸工艺优选试验和分析 [J], 苏佳;薛建昌

5.关于我省棉纺细纱机技术改造中SKF(PK225)及依纳(INA)—V型... [J], 陈华荣

因版权原因,仅展示原文概要,查看原文内容请购买。

FA506细纱机的生产工艺实践

杨蓓红(南通第三棉纺织厂)

我厂于2000年12月购买山西经纬纺织机械厂的FA506型细纱机22台,通过一段时间的使用,熟悉了该机的机械性能、工艺性能和其配套状况。

FA506型细纱机纺纱适应性广,工艺部件设计合理,设备性能可靠,成纱质量稳定,特别是在降低成纱条干CV%值方面显得尤为突出。

一、FA506型细纱机的特点

FAS06型细纱机全机齿轮统一采用两个模数的钢齿轮,齿轮传动精度高,有利提高纺纱质量、齿轮、凸轮等运动表面采用自动滴油装置,运转时无需人工加油,减少保全保养工作,导纱板升降采用位叉延时结构,导纱板动程大,大纱时最小气圈高度增加,减少大纱时断头,牵伸装置采用弹簧摇架加压,滚针罗拉轴承,罗拉连接采用了精度配合,上罗拉采用双列滚珠轴承,前、后罗拉采用等分、斜齿结构,有利于提高成纱质量。

二、FA506型纺纱工艺探讨

了解该机型特点以后,工艺上进行了一些参数选择试验,为了摸清FA506型细纱机的最佳工艺,我们在C14.5tex品种上采用L4(23)三因素二水平正交试验,及其它品种上不同的有关工艺试验。

细纱主要工艺配置情况见表1

L4(23)

三、试验结果(见表2)

表2 C14.5tex试验结果

从上表的试验结果来看,方案2工艺较全面反映FA506型细纱机成纱质量水平,为了更进一步地进行工艺试验,提高成纱的内在质量,我们在提高半制品质量的前提下,不断在细纱机上挖潜力,在原方案2的工艺试验的基础上,再进一步进行细纱改变后区牵伸试验,由原来的1.20倍调整到1.10倍,生产稳定正常,成纱质量又得到了一定的提高,条干水平达到了97乌斯特公报的25%水平。

目前已大面积采用此工艺。

在后区工艺改变使质量改观后,我们又在细纱皮辊上做文章,目前,细纱皮辊来提高细纱的条干水平是最行之有效的办法,我们采用如车马塘的NFR-888和进口皮辊ArmstrongJ-63进行同锭对比试验,条干CV%从17.0l%改进至16.28%,该品种目前稳定在97乌斯特公报5%~25%水平。

进口皮辊因价格昂贵,购买数量不多。

我们主要采用国产的W888皮辊,从使用情况可以认为,质量稳定,信誉较好。

最近,我们还在半制品质量上进行一些工艺试验,如提高粗纱捻系数,减少意外牵伸,充分发挥FA506型牵伸,加压机构的作用,不断提高产品质量。

纺纱的过程是一个系统工程,一定要从原料的性能和设备的状态以及其它有关因素、各机配件的多重考虑,才能选择较为完整、合理的工艺参数上车。

目前,我们在进一步探讨各种品种的不同工艺,为提高我厂的成纱质量水平和充分挖掘FA506型细纱机的纺纱特点而努力。