座椅检验作业指导书模板

- 格式:docx

- 大小:89.82 KB

- 文档页数:3

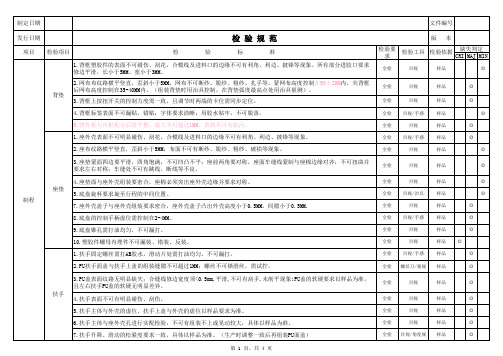

Ningbo Check PointDescription Packaging Check - General Check product and transportation packaging.检查产品的运输包装和销售包装。

Dirt Stain, deform, broken, poor sealing, marking blurred but still can identify, poor sticking or wrong position of label , foreignobject , glue mark (Minor)污渍、变形、破损、封口不良、标识(文字,标志,图案)模糊能够辨认、标贴粘贴不良或位置错误、异物、胶水,判轻缺陷。

If defects affect product function and sales (Major)若上述轻缺陷涉及功能和销售,判重缺陷。

Hair,wet, marking blurred can not identify, bad smell, wrong packaging method(gummed tape, ply of corrugatedpaper,etc ) ,missing label (Major)毛发、潮湿、标识(文字,标志,图案)模糊不能辨认、异味、错误的包装方式胶带,瓦楞层数等、标贴遗漏,判重()缺陷。

If defects affect product safety (Critical)若上述轻、重缺陷涉及安全性,判致命缺陷。

Sharp point, sharp edge, mold, insect, metal clip for banding (Critical)锐利尖端、锐利边缘、霉变、动物、打包带使用金属锁扣,判致命缺陷。

Note1: If desiccant is found in the packaging, put a pending remark in the report.注:若在包装中发现干燥剂,在报告中备注栏中备注。

防静电椅测试指导书1 目的提供测试方法与标准供防静电椅子的验证与日常维护测试使用2 范围适用于椅子的首件检验、进货抽样和日常稽核。

备注:“√”为必须测试的项目,“○”为可选测试项目3 定义无4 职责、权限无5 程序5.1 测试设备5.1.1 兆欧表用于测试的兆欧表应该有两档电压可供选择,分别为100V和10V(±5%),其中100V用于测试≧1X106欧姆,10V档用于测试<1X106欧姆。

5.1.2 静电压表5.1.3 导电钢板,尺寸建议为127 mm x 254 mm x 1.6 mm(厚度),也可以使用其他厚度的钢板,以能承受被测物重量不会变形为宜。

5.2 测试程序5.2.1 测试时的温湿条件为:温度:23±3o C,相对湿度:40%-60%±5%。

5.2.2 检查待测设备和兆欧表电极是否清洁,如有必要可用软布沾70%异丙醇进行清洁。

5.2.3 表面电阻测试5.2.3.1 将待测样板放到绝缘板上,然后将兆欧表的电极分别插入对应插孔。

5.2.3.2 将电极放在需要测试的表面,先用兆欧表的10V档进行测试,如果测试结果<1.0X107欧姆,则可以继续测试其余待测点,如果测试结果≥1.0X107欧姆,则将电压档换到100V档重新开始测试。

具体测试方法参考《平面耗散材料测试指引》5.2.3.3 使用同样步骤在待测样板上取多个不同位置进行测试。

5.2.3.4 表面电阻的标准:≥1.0X105欧姆到<1.0X109欧姆5.2.4 系统电阻测试5.2.4.1 将待测样板的接地点(如导电轮、拖地链等)放到钢板上。

5.2.4.2 把兆欧表的电极分别接到对应的插孔中(如图1所示)。

5.2.4.3 实际操作中,可以将图1中所示“B”电极直接接到接地点(如导电轮、拖地链)上以代替该5磅电极。

5.2.4.4 将电压表打到10V档,将电极“A”放在图2中标明的位置1,然后开始测试,待读数稳定或15秒后记录读数。

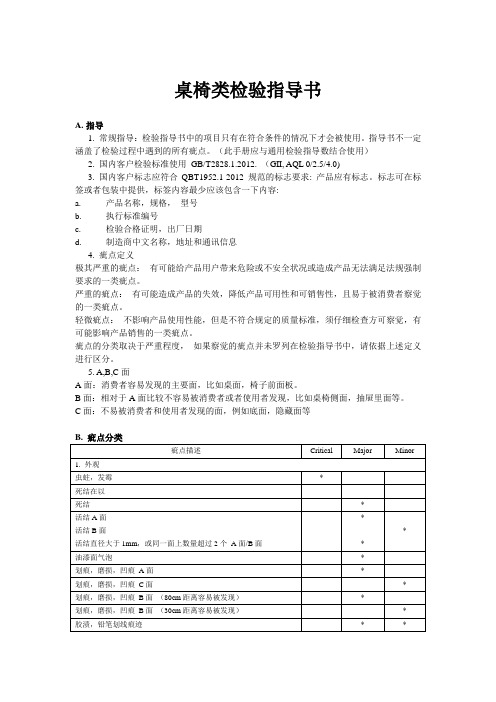

桌椅类检验指导书A.指导1. 常规指导:检验指导书中的项目只有在符合条件的情况下才会被使用。

指导书不一定涵盖了检验过程中遇到的所有疵点。

(此手册应与通用检验指导数结合使用)2. 国内客户检验标准使用GB/T2828.1.2012. (GII, AQL 0/2.5/4.0)3. 国内客户标志应符合QBT1952.1-2012 规范的标志要求: 产品应有标志。

标志可在标签或者包装中提供,标签内容最少应该包含一下内容:a.产品名称,规格,型号b.执行标准编号c.检验合格证明,出厂日期d.制造商中文名称,地址和通讯信息4. 疵点定义极其严重的疵点:有可能给产品用户带来危险或不安全状况或造成产品无法满足法规强制要求的一类疵点。

严重的疵点:有可能造成产品的失效,降低产品可用性和可销售性,且易于被消费者察觉的一类疵点。

轻微疵点:不影响产品使用性能,但是不符合规定的质量标准,须仔细检查方可察觉,有可能影响产品销售的一类疵点。

疵点的分类取决于严重程度,如果察觉的疵点并未罗列在检验指导书中,请依据上述定义进行区分。

5. A,B,C面A面:消费者容易发现的主要面,比如桌面,椅子前面板。

B面:相对于A面比较不容易被消费者或者使用者发现,比如桌椅侧面,抽屉里面等。

C面:不易被消费者和使用者发现的面,例如底面,隐藏面等B. 疵点分类疵点描述Critical Major Minor 1. 外观虫蛀,发霉*死结在以死结*活结A面活结B面活结直径大于1mm,或同一面上数量超过2个A面/B面***油漆面气泡*划痕,磨损,凹痕A面*划痕,磨损,凹痕C面* 划痕,磨损,凹痕B面(80cm距离容易被发现)*划痕,磨损,凹痕B面(30cm距离容易被发现)* 胶渍,铅笔划线痕迹* *油漆易脱落,油漆未晾干就包装*坐垫以及靠背棉有明显凹凸感*拼缝破洞,针眼,划痕* * 弹簧,皮筋功能不良* * 2. 组装螺丝打滑,缺失,生锈*摆动-家具及其他承重产品的摆动幅度超过5mm *摆动-家具及其他承重产品的摆动幅度超过2-5mm * 孔位不准*魔术贴缝纫不良*C. 现场测试测试名称测试方法测试数量3pcs1 疲劳测试(抽屉,门板等)进行10次连续的来回疲劳测试。

维修项目:座椅检查版本变更信息工具清单物料清单(5)目视检查座椅靠枕无破损,无污迹。

西(6)手动试验固定用尼龙拉链作用良好。

励一等座座椅靠枕(7)目视检查座椅扶手固定良好,无裂损,表面护板无开裂。

磁一等座座椅扶手(8)目视检查小桌板表面无变色、裂损,手动试验小桌板各转轴旋转灵活无卡滞。

做一等座小桌板2.2二等座椅检查(9)目视检查脚踏无变形、破损,脚踏放下后固定良好不回弹,踩下弹起开关可以顺畅弹起。

辎一等座脚踏(10)用脚踩下座椅旋转开关,手动旋转座椅无卡滞;松开座椅旋转开关并将座椅旋转到位后,座椅固定良好,无法再次旋转。

毓一等座旋转开关(11)目视检查座椅靠背后书报袋无破损、无污迹。

励1、2号:(1)目视检查座垫安装良好无松脱,座垫外观无破损,无污迹。

的(2)目视检查座椅靠背外观无破损,无污迹。

西二等座座椅(3)按下座椅扶手上的靠背调整按钮,手动试验靠背角度调整动作正常,手松开调整按钮时,手动确认靠背角度定位良好。

酸1(4)按下座椅扶手上的座垫调整按钮,手动试验座垫位置调整动作正常,手松开调整按钮时,手动确认座垫位置无法前后移动。

辎二等座调整按钮(5)目视检查座椅扶手固定良好,无裂损,表面护板无开裂。

®(6)目视检查座椅小桌板表面无变色、裂损,手动试验小桌板各转轴旋转灵活无卡滞。

®(7)手动试验小桌固定旋钮旋转无卡滞,小桌板收起后固定良好。

麓(8)目视检查端墙小桌板安装牢固,表面无开裂。

手动试验小桌板转轴旋转灵活无卡滞。

辎(9)目视检查端墙小桌板承重标示张贴完好无破损。

(10)大力按压端墙小桌板,确认小桌板会自动翻下。

画端墙小桌板(11)用脚踩下座椅旋转开关,手动旋转座椅无卡滞;松开座椅旋转开关并将座椅旋转到位后,座椅固定良好,无法再次旋转。

®二等座旋转开关(12)目视检查座椅靠背后书报栏无破损,固定框无变形松动,固定螺栓紧固良好无松动。

籁1、2号:(1)目视检查司机和副驾驶座垫、靠背、靠枕外观良好,无破损,无污迹。

公司企业标准室内:1.ENV 12520:2000 室内家具:座椅机械结构安全性要求2.EN 1022:1996 室内家具:座椅稳定性要求3.EN 1728:2000 室内家具:座椅强度和耐久性的测试方法户外:1.EN 581—1:1997 户外家具:露营、家庭、商用座椅和桌子总体安全性要求2.ENV 581—2:2000户外家具:露营、家庭、商用座椅和桌子座椅的机械安全性要求和测试方法办公:1.EN 1335—1:2000 办公家具:办公椅规格要求2.EN 1335—2:2000 办公家具:办公椅安全性要求3.EN 1335—3:2000 办公家具:办公椅安全性测试方法室内座椅ENV 12520:2000适用范围:1.针对所有成人用室内座椅类型2.不包括对滚动、倾斜、摆动装置和座椅高度调节装置的耐久性要求安全性要求:1.边缘和转角2.剪切点和挤压点3.结构(EN 1728:2000)4.稳定性(EN 1022:1996)边缘和桌角使用者在正常使用中能够接触到的所有组成部件1.无毛刺、尖边、尖点(破口)2.无敞开管口(手指套入)剪切点和挤压点所有剪切点和挤压点都应避免,如不可避免则应做到:1.不应由动力装置(如弹簧)操作的家具部件造成2.不应由使用者的重量引起的部件无意移动造成3.不应由使用者的正常动作行为造成(如试图举起座椅,调整靠背等)结构和稳定性结构要求(EN 1728:2000)施压位置模板:A—坐板施压点(椅子)B—靠背施压点C—坐板施压点(凳子)角度不得小于90度向椅子的施压点A施加20kg压力坐板施压板自然的臀部形状刚性表面较小的坐板施压板直径200mm接触面凸起弧度为半径300mm厚度为50mm靠背施压板刚性圆形物体200mm(高)×250mm(宽)接触面凸起弧度为半径450mm结构(EN 1728:2000)1.扶手和后翼侧静压测试2.扶手向下静压测试3.椅腿向前静压测试4.椅腿侧静压测试5.垂直固定椅坐板和靠背静压测试6.针对活动椅坐板和靠背静压测试7.垂直固定椅坐板和靠背疲劳测试8.针对活动椅坐板和靠背疲劳测试9.坐板前端疲劳测试扶手和后翼侧静压测试1.沿扶手选择最易引起损坏但距扶手两端不得小于100mm处,两边同时向外横向施加300N的力2.用相同的施压板重复测试10次3.对椅子后翼(扶手椅的顶端头部休息用侧边条)进行重复测试扶手向下静压测试1.沿扶手选择最易引起损坏但距扶手两端不得小于100mm处,向一条扶手垂直施加700N 的力2.用较小或相同的坐板施压负重板重复测试10次注意:如果椅子失衡,在被测试的扶手的相反方向坐板上放置平衡配重块.椅腿向前静压测试1.在坐板的承重位置放置1000N的平衡配重块2.为防止椅子移动在两条前腿前放置障碍块固定3.以坐板高度在其后面集中施加最大值为500N水平向前的力4.用相同施压板重复测试10次注:若椅子失衡,减小水平力此测试方法不能应用于可旋转椅子椅腿侧静压测试1.在坐板上放置1000N的平衡配重块且距未负重端不超过150mm2.为防止椅子移动在位于一侧的两条前后腿旁放置障碍块固定3.以坐板高度在其旁侧向受阻椅腿方向集中施加最大值为350N的水平力4.用相同施压板重复测试10次注:若椅子失衡,减小水平力此测试方法不能应用于可旋转椅子垂直固定椅坐板和靠背静压测试1.为防止椅子移动在两条后腿处放置障碍块固定2.通过坐板施压板向坐板施加1300N的向下力3.保持向下力的同时,垂直于靠背的承重位置或100mm处(选择位置较低处)施加最大值为410N的向后水平力注:若椅子失衡,减小水平力4.移开靠背和坐板的施压板5.重复以上步骤10次针对活动椅坐板和靠背静压测试1.后仰的椅子靠背与水平线所成小角(φmin)在55°-70°之间将椅子调到最小角度进行测试2.坐板负重=1300N。

质量管理手册(3C认证)文件编号:GQ -A -***** 版本:A 0生效日期:201*.06.18 编写:审核:批准:受控状态:分发编号:章节标题页数版本0.1 质量手册更改履历…………………………………………0.2 目录..................................................................... 1 A 0 0.3 质量手册颁布令 (2)0.4 质量方针……………………………………………………… 3 A 0 0.5 质量责任人任命书…………………………………………… 4 A 00.6 公司概况……………………………………………………… 5 A 01.1 职责…………………………………………………………… 6 A 01.2 资源……………………………………………………………14 A 02 文件和记录2.1 文件的控制……………………………………………………18 A 0 2.2 记录的控制………………………………………………………22 A 02.3 认证标志的保管使用控制……………………………………23 A 03 采购和进货检验3.1 供应商的选择和日常管理……………………………………26 A 0 3.2 关键元器件和材料的检验/验证…………………………………29 A 03.3 关键元器件和材料的定期确认…………………………………31 A 04 生产过程控制和过程检验4.1关键工序能力……………………………………………………33 A 0 4.2过程参数和产品特性的控制……………………………………35 A 0 4.3 生产设备维护保养………………………………………………37 A 04.4 产品的可追溯性控制……………………………………………38 A 05 例行检验和确认检验……………………………………………39 A 06 检验试验仪器设备6.1校准和检定………………………………………………………41 A 0 6.2测量系统分析……………………………………………………44 A 06.3实验室管理制度………………………………………………47 A 07 不合格品的控制…………………………………………………49 A 08.1 部质量审核…………………………………………………52 A 08.2 纠正和预防措施………………………………………………56 A09.1 认证产品的一致性……………………………………………58 A 09.2 认证产品变更控制………………………………………………60 A 010 包装、搬运和储存………………………………………………62 A 0 附录一质量体系文件对照表………………………………………65 A 0质量手册颁布令1本手册是依照《机动车辆产品强制性认证实施细则》/“汽车座椅及座椅头枕产品”以及《强制性认证工厂质量保证能力要求》的全部要求制,而建立的质量管理体系的各核心条款及其相互作用,提供查找相关文件的途径。

座椅检验作业指导书

编制:批准:审核:

1.目的:

1.1规范检验行为,提高工作效率,确保产品质量。

2.范围:

2.1适用于浙江星驰汽车有限公司的所有座椅。

3.工作职责:

3.1 依据产品检验标准对入厂产品进行抽检或全检。

3.2 对不合格产品进行标示、隔离。

3.3 对库存产品按要求进行定期抽检。

3.4 按要求认真填写来料检验报告单并上交。

3.5 对周或月度检验状况按要求进行汇总并进行上交。

4.检验标准:

4.1座椅上各焊接组件不应有焊接错位、虚焊等缺陷,骨架安装牢固,使用可靠;金属件应进行表面防锈处理,表面带CCC认证标识。

4.2座椅与人体接触部分的护面材料应具有较好的透气性,座椅面料应具有阻燃性能,整套座椅颜色、花纹及布料应一致。

无明显色差。

4.3座椅外表面应缝合牢固,缝合部位不允许漏缝、开缝、脱线、跳线;外表面应挺括、饱满、整洁、不应有外露线头、脱色、污迹、破损、皱折及划伤。

4.4座椅外表面和内部不应存在任何危及乘客安全的尖锐突出物;4.5防尘塑料罩侧面不允许划伤。

4.6座椅调节器及滑道应调节自如、锁止可靠、操作轻便,无卡

滞现象。

4.7各电气功能键可靠、灵活。

4.8座椅扶手、头枕调节自如、锁止可靠、操作轻便,无卡滞现象。

4.9座椅的外形尺寸符合技术规定的要求。

4.11座椅安全带安装牢固,正确。

拉出后能自动回位,有CCC认证标识。

4.12座椅面料使用严格按照我公司技术要求执行。

4.13 座椅符合GB15083-2006《汽车座椅系统强度要求和试验方法》、GB11550-1995《汽车座椅头枕性能要求和试验方法》中的要求。