液压式轮胎定型硫化机

- 格式:pdf

- 大小:321.31 KB

- 文档页数:6

轮胎定型硫化机概述作者:桂林橡胶机械厂一、用途轮胎定型硫化机主要用于汽车外胎、飞机外胎、工程外胎及拖拉机外胎等充气轮胎的硫化。

也有用小规格的定型硫化机硫化摩托车胎、力车胎、自行车胎的。

二、轮胎定型硫化机的现状轮胎定型硫化机是在普通个体硫化机的基础上发展起来的。

在本世纪二十年代出现了普通个体硫化机,四十年代出现寇型硫化机。

它简化了工艺操作过程,在同一机台上可完成装胎、寇型、硫化、卸胎及后充气冷却,便于工艺过程的机械化和自动化。

近代的定型硫化机,一般对内温、内压、蒸汽室温度均能测量、记录和控制。

此外有定型控制系统、清扫模型、涂隔离剂等装置。

整个生产周期可自动进行。

如配以自动运输和电子计算机控制,可使轮胎硫化实现自动化生产。

因此定型硫化机的机械化自动化程度和生产效率均较高、劳动强度低、产品质量好,在现代化轮胎厂中获得了广泛的应用。

三、分类和型号的表示方法(一)分类轮胎定型硫化机按采用的胶囊形式分为三种类型。

1. A 型〈或称AFV 型〉轮胎定型硫化机 胶囊从外胎中脱出时,胶囊在推顶器的作用下,往下翻人下模下方的囊筒内。

开模方式为升降平移型。

2. B 型〈或称BOM 型〉轮胎寇型硫化机 胶囊从外胎中脱出时,胶囊在中心机构的操纵下,在抽真空收缩后向上拉直。

开模方式有升降型,升降平移型和升降翻转型。

3. AB 型〈AUB0型〉轮胎定型硫化机 胶囊从外胎中脱出时,胶囊在胶囊操纵机构和囊筒作用下,上半部作翻转而整个胶囊由囊筒向上移动收藏起来。

开模方式有升降型和升降翻转型。

按传动方式可分为连杆式定型硫化机和液压式定型硫化机。

溢压式B型定型硫化机的开摸方式为升降型。

按加热方式可分为蒸锅式、夹套式定型硫化机和热板式定型硫化机。

按用途可分为普通胎定型硫化机和子午胎定型硫化机。

自动化程度较高的定型硫化机,普通胎和子午线胎可通用。

按整体结构又可分为定型硫化机和定型硫化机组。

目前一般是根据胶囊形式进行分类。

(二)型号的表示方法轮胎定型硫化机型号表示方法常以硫化机的保护罩或蒸汽室的名义内径、模型数量及总压力表示。

液压硫化机用途

液压硫化机的用途主要包括以下几个方面:

1. 轮胎制造:在轮胎制造中,硫化是一个重要的工艺环节。

液压式硫化机因其高效的硫化处理能力和稳定的硫化效果,被视为轮胎制造的必要设备。

它能通过控制硫化温度、时间和压力来调整轮胎的花纹、硬度等参数,以确保轮胎的质量和性能。

2. 橡胶制品生产:除了轮胎,液压式硫化机还应用于其他橡胶制品的生产,如输送带、橡胶管等。

通过硫化过程,这些橡胶制品可以获得更好的强度、弹性、耐磨性和耐老化性能,从而提高其质量和使用寿命。

3. 塑料制品硫化:液压硫化机不仅限于橡胶硫化,也适用于热固性塑料、树脂、电木等制品的压制成型和硫化成型。

4. 其他领域:液压硫化机广泛应用于橡胶工业、塑料工业、纤维工业等多个领域,涉及到的制品种类繁多,包括但不限于电缆、半导体、汽车内饰等。

总的来说,液压硫化机是一种多功能的硫化机械设备,它在多个行业中都发挥着重要作用,提高了产品质量并降低了生产成本。

作者简介:丁振堂(1969-),男,高级工程师,硫化机行业内专家学者,中国高分子材料专家委员会委员,青岛科技大学高性能聚合物研究院研究员。

收稿日期:2023-06-291 研发背景轮胎硫化是轮胎生产过程中的最后一道工序,也是决定成品轮胎质量的工序之一。

各个橡胶机械制造厂家争相开发生产性能好、可靠性好的轮胎定型硫化机,尤其侧重机内定型、热工管道系统、润滑系统、自动控制系统、胶囊设计制造、过热水出氧、专用电机及安全防护等功能。

从国外引进63.5"机械式轮胎定型硫化机并进行了消化吸收后,国内轮胎定型硫化机的开发和生产,开始走上快速发展的道路。

国内硫化机厂家百家争鸣、百花齐放,机械式定型硫化机发展迅猛,形成了系列化、专业化。

国产液压轮胎定型硫化机的发展,经历了一个认识和转变的过程,后来,随着国产液压轮胎定型机技术水平的提高和质量的保证,成为轮胎企业硫化高等级子午胎的首选设备。

在市场大力发展高等级子午胎的前景下,对液压轮胎定型硫化机需求日增。

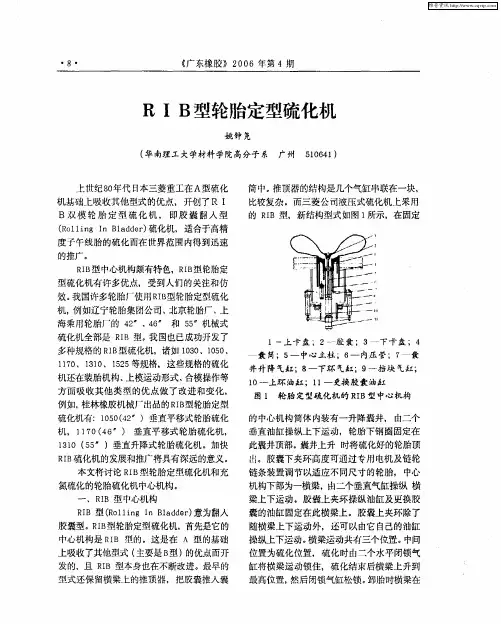

青岛软控机电工程有限公司也加入了液压轮胎定型硫化机的研发制作队伍,并根据不同用户群,研发出不同结构种类的液压硫化机,本文重点介绍B 型液压轮胎定型硫化机。

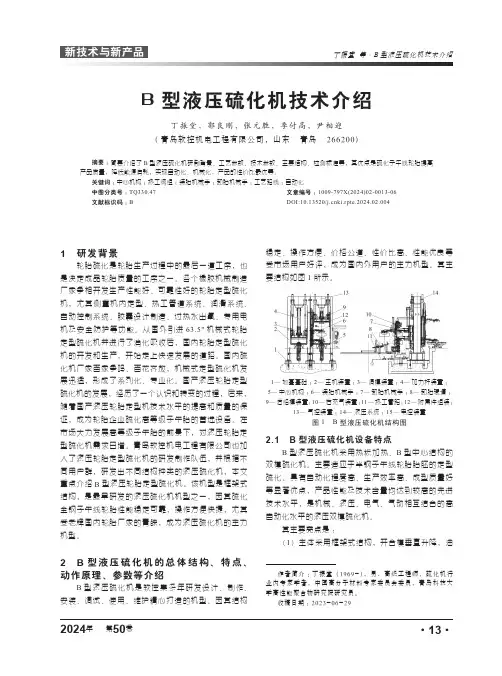

该机型是框架式结构,是最早研发的液压硫化机机型之一,因其硫化全钢子午线轮胎性能稳定可靠,操作方便快捷,尤其受老牌国内轮胎厂家的青睐,成为液压硫化机的主力机型。

2 B 型液压硫化机的总体结构、特点、动作原理、参数等介绍B 型液压硫化机是软控集多年研发设计、制作、安装、调试、使用、维护精心打造的机型。

因其结构B 型液压硫化机技术介绍丁振堂,郭良刚,张元胜,季付高,尹相迎(青岛软控机电工程有限公司,山东 青岛 266200)摘要:简要介绍了B 型液压硫化机研制背景、工艺参数、技术参数、主要结构、检测标准等,其优点是硫化子午线轮胎提高产品质量,降低能源消耗,实现自动化、机械化,产品的性价比最优等。

关键词:中心机构;热工阀组;装胎机械手;卸胎机械手;工艺路线;自动化中图分类号:TQ330.47文章编号:1009-797X(2024)02-0013-06文献标识码:B DOI:10.13520/ki.rpte.2024.02.004稳定、操作方便、价格公道、性价比高、性能优良等受市场用户好评,成为国内外用户的主力机型。

作者简介:王爽(1990-),女,工程师,学士,主要从事机械设计与研发工作。

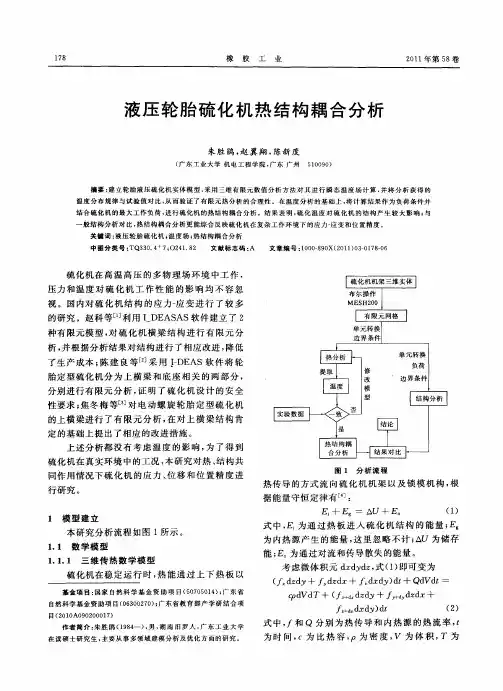

*山东省智能绿色制造技术与装备协同创新中心开放基金(IGSD-2020-009)资助项目收稿日期:2022-04-25硫化是轮胎生产工艺的最后一道工序也是主要耗能部分。

因此研究和开发硫化机新技术,生产制造并使用新型硫化机设备,对传统设备进行改造,提高设备使用性能,减少能耗,节约能源,降低生产成本,提高设备使用率及安全系数有十分重要的作用。

本文所提新开发的左右独立式全钢液压硫化机能实现左右模分开控制并独立完成硫化。

而热工及控制系统是液压硫化机的重要组成部分,就传统热工管路及新式热工管路本文做简单介绍。

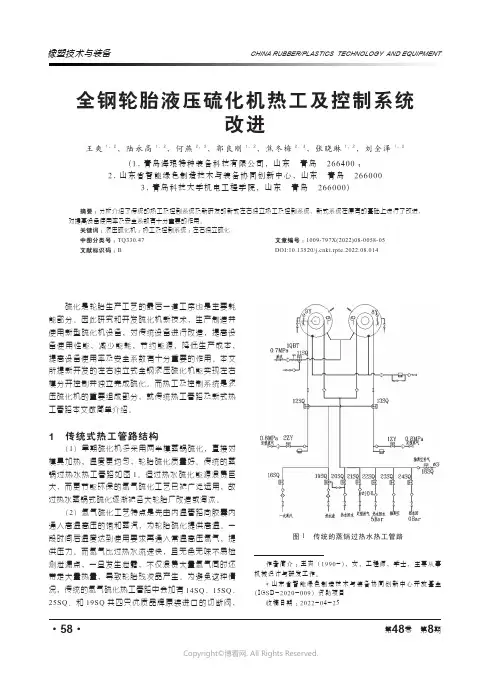

1 传统式热工管路结构(1)早期硫化机多采用两半模蒸锅硫化,直接对模具加热,温度更均匀,轮胎硫化质量好。

传统的蒸锅过热水热工管路如图1。

但过热水硫化能源浪费巨大,而更节能环保的氮气硫化工艺已被广泛运用,故过热水蒸锅式硫化逐渐被各大轮胎厂改造或淘汰。

(2)氮气硫化工艺特点是先由内温管路向胶囊内通入高温高压的饱和蒸汽,为轮胎硫化提供高温。

一段时间后温度达到使用要求再通入常温高压氮气,提供压力。

而氮气比过热水流速快,且无色无味不易检测泄漏点,一旦发生泄露,不仅浪费大量氮气同时还带走大量热量,导致轮胎残次品产生。

为避免这种情况,传统的氮气硫化热工管路中会加有14SQ 、15SQ 、25SQ 、和19SQ 共四只优质品牌原装进口的切断阀,全钢轮胎液压硫化机热工及控制系统改进王爽1,2,陆永高1,2,何燕2,3,郭良刚1,2,焦冬梅2,3,张晓琳1,2,刘全泽1,2(1.青岛海琅特种装备科技有限公司,山东 青岛 266400;2.山东省智能绿色制造技术与装备协同创新中心,山东 青岛 2660003.青岛科技大学机电工程学院,山东 青岛 266000)摘要:分析介绍了传统的热工及控制系统及新研发的新式左右独立热工及控制系统,新式系统在原有的基础上进行了改进,对提高设备使用率及安全系数有十分重要的作用。

专利名称:一种轮胎定型硫化机专利类型:发明专利

发明人:邢晓波,王项群,胡少平申请号:CN200610053459.3申请日:20060919

公开号:CN1927566A

公开日:

20070314

专利内容由知识产权出版社提供

摘要:本发明涉及一种轮胎定型硫化机,包括机架、上横梁和下横梁,上、下横梁之间架设有安装胎模的上、下托盘,下横梁与两根连杆铰接,连杆与架设在机架底部可转动的连板铰接,其铰接销中心位置连接有螺杆,螺杆与通过转轴架设在机架后部的电机螺纹传动连接,下托盘中央设有中心机构,包括胶囊、多级汽缸及其外围支撑固定用的汽缸座,其中,所述多级汽缸顶部的活塞杆上螺纹连接有夹盘,夹盘上通过钢圈A夹紧固定有胶囊的上胎圈,胶囊的下胎圈通过钢圈B夹紧固定在汽缸座上表面,汽缸座上表面还设有向所述胶囊充放气的通气孔,中心机构内部连接处均气密封。

本发明具有结构紧凑、操作方便、单机效率高、设备成本低、维修保养简单等优点。

申请人:杭州中策橡胶有限公司

地址:310008 浙江省杭州市海潮路1号

国籍:CN

代理机构:杭州丰禾专利事务所有限公司

代理人:王鹏举

更多信息请下载全文后查看。

轮胎定型硫化机液压系统常见故障与解决措施(2)液压式轮胎硫化机液压系统常见故障分析⼀、液压硫化机概述液压式轮胎定型硫化机区别于机械式轮胎硫化机的地⽅就在于硫化机的多个主要部套都采⽤了液压驱动,⽐如活络模装置、升降驱动装置、中⼼机构和加⼒装置。

正因为如此,液压式硫化机克服了机械式硫化机固有的缺陷,具有结构紧凑、效率⾼、⾃动化程度⾼、轮胎定型精度⾼、更换轮胎规格容易、维护使⽤⽅便等优点。

从产品质量、能源消耗和⽣产率(直接产出率和设备利⽤率)诸⽅⾯看,液压式硫化机⽐机械式硫化机具有更佳的性价⽐,是轮胎硫化机的发展⽅向。

近⼏年,液压式硫化机已经⼤范围取代机械式硫化机,并且这种替代速度也呈加速态势。

当然,在液压硫化机得到轮胎⼚商认可和⼴泛使⽤的同时,我们也不能忽视现有液压硫化机存在的问题。

液压式硫化机的优势在于其采⽤了液压的传动⽅式,所以要想最⼤化发挥其优势,提⾼⽣产率和设备使⽤寿命,那么做好硫化机的液压系统维护和保养⼯作就显得⾄关重要。

本⽂将就液压硫化机液压系统在⽇常⼯作中的常见故障进⾏分析和解决。

⼆、液压硫化机液压系统⼯作原理2.1 概述液压硫化机在升降驱动装置、活络模装置、加⼒装置、中⼼机构上皆采⽤液压驱动。

整机的液压系统主要由油箱装置、泵机组、冷却装置、过滤装置、阀台以及管路组成。

液压硫化机⼯作时,升降油缸带动上模沿导向柱上升到位后,装胎机械⼿抓胎后转进装胎,中⼼机构的上下环上升,胎胚定位,装胎机械⼿卸胎后退出,升降油缸带动上模沿导向柱下降合模,胎胚定型后合模到位,在模座下⾯的加⼒油缸作⽤下,产⽣要求的合模⼒。

合模后,轮胎在硫化室内在加热、加压状态下保持⼀段时间后,硫化完毕。

轮胎硫化结束后,加⼒油缸卸压,升降油缸带动上模上升,轮胎脱出上模,上模上升到位后,卸胎机构转进卸胎,中⼼机构上环上升,卸胎⼿提胎上升到位后转出,将硫化好的轮胎送⾄后充⽓冷却。

之后如此反复。

2.2 主要元件及功能液压式轮胎定型硫化机的液压系统图如图1所⽰。

轮胎硫化机运行过程中重大危险列举1、直接或间接与带电部件接触造成的电击或灼伤;2、由于液压和气动系统故障造成的危险;3、移动上部分关闭(合模运动)造成的挤压、剪切、缠绕和冲击危险;4、移动上部分打开(开模运动)造成的挤压、剪切、缠绕和冲击危险;5、移动上部分在开模极限位置时,移动上部分意外坠落造成的挤压危险;6、移动上部分停车功能发生故障造成的挤压危险;7、液压式硫化机移动上部分锁紧装置闭锁运动时造成的挤压和剪切危险;8、液压式硫化机移动上部分锁紧装置开锁运动时造成的挤压和剪切危险;9、施加合模力或释放合模力运动造成的挤压和切割危险;10、动力操纵式防护装置运动造成的冲击、挤压和切割危险;11、模套自动锁紧和解锁装置运动造成的挤压和剪切危险;12、模套上部分坠落造成的挤压和冲击危险;13、模具操纵装置向上和向下运动造成的挤压、剪切和冲击危险;14、蒸汽室锁紧之前,由于蒸汽室内压力过高,造成爆炸、材料射出、冲击、高压流体喷射和灼伤危险;15、下环下降时造成的挤压和切割危险;16、上环运动时造成的挤压和切割危险;17、硫化机在半封闭位置(二次定型位置)以上时,对胶囊施压造成的爆炸、材料射出和高压流体喷射危险;18、硫化机在半封闭位置(二次定型位置)以下时,对胶囊施压造成的爆炸、材料射出危险;19、硫化机合模并锁紧时,对胶囊施压造成的爆炸、材料射出危险;20、解锁之前,由于胶囊内压力过高造成的爆炸、材料射出、冲击、高压流体喷射和灼伤危险;21、轮胎底部热水积累造成的烫伤危险;22、有害气体释放造成吸入有害物质的危险;23、管路中氮气泄漏造成的窒息危险;24、高温部件(管路、模具、热板、软管、阀门等)造成的灼伤危险;25、向硫化机输送硫化介质的软管破裂或硬管断裂造成的烫伤、灼伤和冲击危险;26、向硫化机输送硫化介质的软管或硬管泄漏造成的烫伤危险;27、管路内硫化介质残留的压力造成的压力流体喷射和灼伤危险;28、喷涂臂运动造成的压力流体喷射和冲击危险;如果有的话,喷涂设备使用有害喷涂剂造成吸入有害物质的危险;29、在工作位置滑倒、绊倒或从工作位置跌落造成的冲击和跌落危险;30、装胎装置下降造成的挤压、剪切和冲击危险;31、装胎装置上升造成的挤压、剪切和冲击危险;32、装胎装置的抓胎器转进、转出造成的挤压、剪切和冲击危险;33、装胎装置在装胎位置坠落造成的挤压、剪切和冲击危险;34、装胎装置停车功能发生故障造成的挤压、剪切和冲击危险;35、装胎装置的抓胎器爪片张开、闭合造成的切割、挤压和冲击危险;36、卸胎装置下降造成的挤压、剪切和冲击危险;37、卸胎装置上升造成的挤压、剪切和冲击危险;38、卸胎装置的抓胎器转进、转出或叉型卸胎装置翻转造成的挤压、剪切和冲击危险;39、卸胎装置坠落造成的挤压、剪切和冲击危险;40、卸胎装置停车功能发生故障造成的挤压、剪切和冲击危险;41、卸胎装置的抓胎器爪片张开、闭合造成的切割、挤压和冲击危险;42、胎坯或硫化轮胎在装胎或卸胎时坠落造成的冲击和挤压危险;43、后充气装置的上夹盘与硫化轮胎之间造成的切割、挤压和冲击危险;44、后充气装置的充气盘与上支架之间造成的切割、挤压和冲击危险;45、后充气装置的中梁翻转造成的挤压、剪切和冲击危险;46、后充气装置的活动梁升降造成的挤压、剪切和冲击危险;47、后充气装置的活动梁旋转造成的挤压、剪切和冲击危险;48、蒸汽室、热板压力过高造成的爆炸、材料射出、高压流体喷射、冲击、灼伤和烫伤危险。