右旋糖酐原料药生产工艺

- 格式:ppt

- 大小:827.50 KB

- 文档页数:32

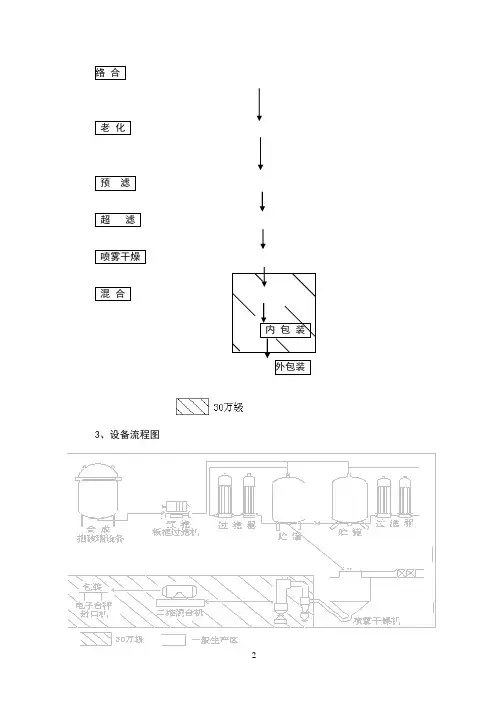

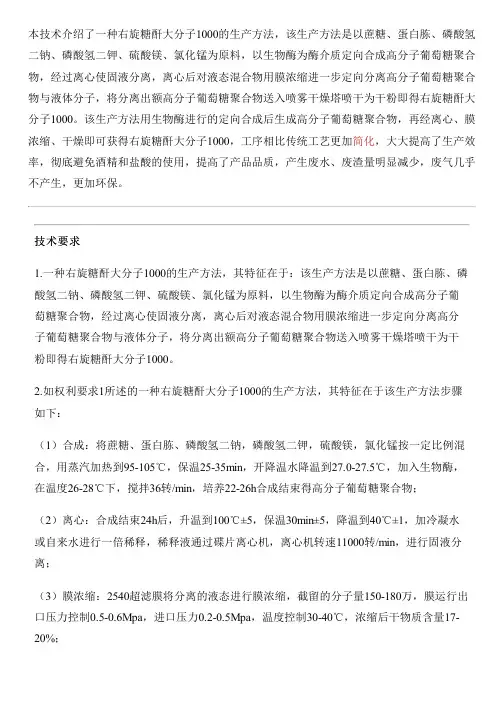

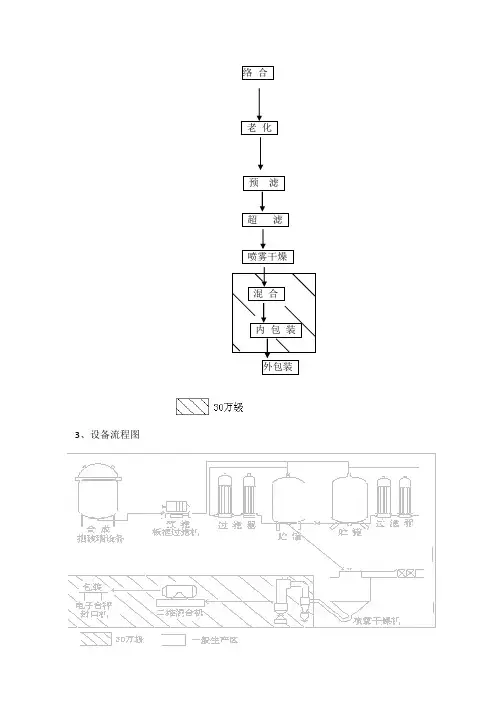

络合老化预滤超滤喷雾干燥混合内包装外包装3、设备流程图5、工艺过程:右旋糖酐20经酸水解成微分子糖酐,与三氯化铁和氢氧化钠反应生成的氢氧化铁络合,生成右旋糖酐铁,右旋糖酐铁络合液经预滤除去固体杂质及微粒,,经超滤除去可溶性盐、重金属离子,游离铁等杂质并通过超滤膜调整分子量及分子量分布。

精制合格后的产品喷雾干燥成粉。

三氯化铁溶液配制三氯化铁规格:分析纯配制浓度:65%工艺过程:根据配制指令单,操作人员称取各物料所需量,二人复核操作。

将所需配制的三氯化铁加入纯化水中,混合溶解、均匀,盖好容器盖,陈化4天并多次混合均匀。

配制过程应有详细记录。

称量生产一锅右旋糖酐铁络合液 (得右旋糖酐铁50公斤—75公斤) 所需原料量为:设备:磅秤工艺过程:根据称量指令单准确称量。

一人称量,一人复核。

在称量三氯化铁溶液和氢氧化钠溶液时,分别使用专用称量贮液槽和专用称量磅秤。

称量应有详细记录。

6N盐酸的配制:量取2L分析纯盐酸,加入2L纯化水,混合均匀。

合成过程水解原理:右旋糖酐在酸性条件下水解,分子量降低。

投料比纯化水:右旋糖酐:6N盐酸= 200 kg:75 kg:4L设备:搪玻璃设备工艺过程:.1 将200L水加入容积为500L的反应釜内加热至100℃。

.2 加入分子量为20000的右旋糖酐75kg加热搅拌30分钟溶解,保持釜温100℃。

.3 右旋糖酐溶解后加入6当量的稀盐酸4L,进行水解加热搅拌15分钟。

中和原理:氢氧化钠与盐酸产生中和反应,使右旋糖酐在酸性条件下的水解终止。

O副产物:氯化钠反应式:HCl+NaOH=NaCl+H2设备:搪玻璃设备工艺过程:.1向釜内水解后的右旋糖酐溶液内加入浓度为50%的NaOH溶液约8L 进行中和(快速调整pH值),将pH值调整为7—8,中止右旋糖酐水解。

.2搅拌自然降温至80℃.3在温度为80℃的右旋糖酐溶液中补H2O约2L,分为两次加入右旋糖酐溶液内并保温搅拌30分钟。

每次1L并间隔30分钟。

本技术介绍了一种右旋糖酐大分子1000的生产方法,该生产方法是以蔗糖、蛋白胨、磷酸氢二钠、磷酸氢二钾、硫酸镁、氯化锰为原料,以生物酶为酶介质定向合成高分子葡萄糖聚合物,经过离心使固液分离,离心后对液态混合物用膜浓缩进一步定向分离高分子葡萄糖聚合物与液体分子,将分离出额高分子葡萄糖聚合物送入喷雾干燥塔喷干为干粉即得右旋糖酐大分子1000。

该生产方法用生物酶进行的定向合成后生成高分子葡萄糖聚合物,再经离心、膜浓缩、干燥即可获得右旋糖酐大分子1000,工序相比传统工艺更加简化,大大提高了生产效率,彻底避免酒精和盐酸的使用,提高了产品品质,产生废水、废渣量明显减少,废气几乎不产生,更加环保。

技术要求1.一种右旋糖酐大分子1000的生产方法,其特征在于:该生产方法是以蔗糖、蛋白胨、磷酸氢二钠、磷酸氢二钾、硫酸镁、氯化锰为原料,以生物酶为酶介质定向合成高分子葡萄糖聚合物,经过离心使固液分离,离心后对液态混合物用膜浓缩进一步定向分离高分子葡萄糖聚合物与液体分子,将分离出额高分子葡萄糖聚合物送入喷雾干燥塔喷干为干粉即得右旋糖酐大分子1000。

2.如权利要求1所述的一种右旋糖酐大分子1000的生产方法,其特征在于该生产方法步骤如下:(1)合成:将蔗糖、蛋白胨、磷酸氢二钠,磷酸氢二钾,硫酸镁,氯化锰按一定比例混合,用蒸汽加热到95-105℃,保温25-35min,开降温水降温到27.0-27.5℃,加入生物酶,在温度26-28℃下,搅拌36转/min,培养22-26h合成结束得高分子葡萄糖聚合物;(2)离心:合成结束24h后,升温到100℃±5,保温30min±5,降温到40℃±1,加冷凝水或自来水进行一倍稀释,稀释液通过碟片离心机,离心机转速11000转/min,进行固液分离;(3)膜浓缩:2540超滤膜将分离的液态进行膜浓缩,截留的分子量150-180万,膜运行出口压力控制0.5-0.6Mpa,进口压力0.2-0.5Mpa,温度控制30-40℃,浓缩后干物质含量17-20%;(4)喷雾干燥:将浓缩后液态用喷雾干燥塔干燥,进口温度180-190℃,出口温度90-95℃,干燥后即得右旋糖酐大分子1000干粉。

![一种右旋糖酐连续生产工艺系统[实用新型专利]](https://uimg.taocdn.com/5271fc4a1611cc7931b765ce05087632311274ca.webp)

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201921018155.2(22)申请日 2019.07.02(73)专利权人 汉邦环宇多糖生物科技(河源)有限公司地址 517000 广东省河源市源城区龙岭工业园22-5号(72)发明人 韩宾 陈伟军 (74)专利代理机构 深圳市百瑞专利商标事务所(普通合伙) 44240代理人 金辉(51)Int.Cl.B01F 7/18(2006.01)B01F 15/00(2006.01)(54)实用新型名称一种右旋糖酐连续生产工艺系统(57)摘要本实用新型公开了一种右旋糖酐连续生产工艺系统,包括搅拌箱,所述搅拌箱的顶部设有箱盖,所述箱盖上的一侧分别设有第一储料箱和第二储料箱,所述第一储料箱和所述第二储料箱均通过进料管与所述搅拌箱相连通,所述进料管上一侧设有第一电磁阀和第一流量计量器,所述搅拌箱的底部设有出料管,所述出料管上分别设有第二电磁阀和第二流量计量器,所述第一电磁阀、第一流量计量器、第二电磁阀和第二流量计量器均与控制器电性连接。

有益效果:能够实现自动化的进出料,提高了方便性,降低了动作人员的劳动强度,同时能够提高工作效率。

权利要求书1页 说明书4页 附图1页CN 210332407 U 2020.04.17C N 210332407U1.一种右旋糖酐连续生产工艺系统,其特征在于,包括搅拌箱(1),所述搅拌箱(1)的顶部设有箱盖(2),所述箱盖(2)上的一侧分别设有第一储料箱(3)和第二储料箱(4),所述第一储料箱(3)和所述第二储料箱(4)均通过进料管(5)与所述搅拌箱(1)相连通,所述进料管(5)上一侧设有第一电磁阀(6)和第一流量计量器(7),所述搅拌箱(1)的底部设有出料管(8),所述出料管(8)上分别设有第二电磁阀(9)和第二流量计量器(10),所述第一电磁阀(6)、第一流量计量器(7)、第二电磁阀(9)和第二流量计量器(10)均与控制器(11)电性连接。

制药工程课程设计说明书设计题目年产250吨发酵法制备右旋糖酐车间设计小组成员专业班级制药工程12-2班指导教师张洪斌胡雪芹朱慧霞设计时间2015.7.6~2015.7.17 、2015.7.27~2015.7.31制药工程专业课程设计任务书(第三组)成员:宋响亮,吴诚,李亮亮,陶香长设计题目:年产250吨发酵法制备右旋糖酐车间设计设计内容和要求:1、确定工艺流程及工艺概述2、物料衡算、设备选型以及工艺主要设备一览表3、按GMP规范要求设计车间工艺平面图及其说明和技术要求4、安全环保5、技术经济分析6、每人详细叙述一个在设计中选用的设备7、发酵罐的安装图(包含技术要求和规格)8、编写设计说明书设计成果:1、设计说明书一份,包括工艺概述、物料衡算、能量衡算、工艺设备选型说明、工艺主要设备一览表、车间工艺平面布置说明、车间技术要求,以及安全、环保、技术经济分析;每位学生的设备详细综述。

2、工艺平面布置图一套(1:100);3、发酵罐的安装图(向示图1:50);4、带控制点的工艺管道流程图目录第一章绪论 (1)1.1车间工艺概述 (1)1.2设计目的 (1)1.3设计规模 (1)1.4设计原则 (2)1.5设计思想及创新点 (2)第二章工艺说明 (4)2.1工艺流程介绍 (4)2.1.1发酵工序 (4)2.1.2水解工序 (4)2.1.3划分工序 (5)2.1.4精烘包工序 (5)2.2工艺流程图 (6)2.3排班 (8)2.4洁净区间说明 (9)第三章物料衡算 (10)3.1概述 (10)3.2物料衡算 (10)3.2.1菌种筛选及培养放大分 (10)3.2.2发酵部分 (10)3.2.3水解部分 (11)3.2.4划分部分 (12)3.2.5精烘包工序 (13)3.3物料平衡图 (18)第四章能量衡算 (23)4.1热量衡算目的 (23)4.2热量衡算依据 (23)4.3设备的热量平衡方程式 (23)4.4加热剂和冷却剂用量的计算 (24)4.5能量计算 (25)第五章设备选型 (27)5.1发酵 (27)5.2沉淀 (28)5.3捏合 (29)5.4水解 (30)5.5过滤机 (32)5.6划分釡 (33)5.7成粉 (33)5.8离心机 (33)5.9湿粉过筛 (35)5.10干燥 (36)5.11乙醇回收 (37)5.12设备一览表 (38)第六章公用系统 (41)6.1水处理设备 (41)第七章车间平面布置 (42)7.1车间工艺平面布置说明 (42)7.2车间技术要求 (46)7.3车间平面布置图 (46)第八章安全防火 (47)8.1防火防爆 (47)第九章技术经济分析 (54)9.1固定资产及投资 (54)9.2生产收入(年) (54)9.3生产成本(年) (54)9.4人员工资(年) (55)9.4税务(年) (55)9.4年累计利润 (56)9.4企业资金链 (56)第十章过程技术与GMP响应度 (57)10.1原辅料、中间产物及产品 (57)10.2设备选型 (57)10.3人员 (57)10.3工艺用水 (57)10.3厂房选址及总体规划 (58)第十一章三废处理 (59)11.1三废处理概述 (59)11.2三废处理技术方法 (59)11.3三废的防治措施 (60)11.3右旋糖酐制备过程三废处理 (61)11.3右旋糖酐合成三废防治措施 (62)第十二章个人设备综述及感想 (64)12.1水解罐 (64)12.2感想 (65)1 绪论1.1车间工艺概述产品不仅要符合该药品项下各项理化质量标准,同时必须具有安全性和无菌性,是药品生产中要求相对严格的制剂。

络合老化预滤超滤喷雾干燥混合内包装外包装3、设备流程图5、工艺过程:右旋糖酐20经酸水解成微分子糖酐,与三氯化铁和氢氧化钠反应生成的氢氧化铁络合,生成右旋糖酐铁,右旋糖酐铁络合液经预滤除去固体杂质及微粒,,经超滤除去可溶性盐、重金属离子,游离铁等杂质并通过超滤膜调整分子量及分子量分布。

精制合格后的产品喷雾干燥成粉。

三氯化铁溶液配制三氯化铁规格:分析纯配制浓度:65%工艺过程:根据配制指令单,操作人员称取各物料所需量,二人复核操作。

将所需配制的三氯化铁加入纯化水中,混合溶解、均匀,盖好容器盖,陈化4天并多次混合均匀。

配制过程应有详细记录。

称量生产一锅右旋糖酐铁络合液(得右旋糖酐铁50公斤—75公斤) 所需原料量为:设备:磅秤工艺过程:根据称量指令单准确称量。

一人称量,一人复核。

在称量三氯化铁溶液和氢氧化钠溶液时,分别使用专用称量贮液槽和专用称量磅秤。

称量应有详细记录。

6N盐酸的配制:量取2L分析纯盐酸,加入2L纯化水,混合均匀。

合成过程水解原理:右旋糖酐在酸性条件下水解,分子量降低。

投料比纯化水:右旋糖酐:6N盐酸= 200 kg:75 kg:4L设备:搪玻璃设备工艺过程:将200L水加入容积为500L的反应釜内加热至100℃。

加入分子量为20000的右旋糖酐75kg加热搅拌30分钟溶解,保持釜温100℃。

右旋糖酐溶解后加入6当量的稀盐酸4L,进行水解加热搅拌15分钟。

中和原理:氢氧化钠与盐酸产生中和反应,使右旋糖酐在酸性条件下的水解终止。

副产物:氯化钠反应式:HCl+NaOH=NaCl+H2O设备:搪玻璃设备工艺过程:向釜内水解后的右旋糖酐溶液内加入浓度为50%的NaOH溶液约8L进行中和(快速调整pH值),将pH值调整为7—8,中止右旋糖酐水解。

搅拌自然降温至80℃在温度为80℃的右旋糖酐溶液中补H2O约2L,分为两次加入右旋糖酐溶液内并保温搅拌30分钟。

每次1L并间隔30分钟。

3.3.3络合:原理:三氯化铁与氢氧化钠反应生成氢氧化铁,氢氧化铁与右旋糖酐络合生成右旋糖酐铁。

![一种右旋糖酐100及其生产工艺[发明专利]](https://uimg.taocdn.com/6befca21a31614791711cc7931b765ce04087a55.webp)

[19]中华人民共和国国家知识产权局[12]发明专利申请公布说明书[11]公开号CN 101205258A [43]公开日2008年6月25日[21]申请号200610147615.2[22]申请日2006.12.20[21]申请号200610147615.2[71]申请人上海华茂药业有限公司地址201108上海市闵行区申南路789号[72]发明人曾和 [74]专利代理机构上海科盛知识产权代理有限公司代理人赵志远[51]Int.CI.C08B 37/02 (2006.01)C12P 19/04 (2006.01)B01D 61/00 (2006.01)B01D 71/68 (2006.01)C12R 1/01 (2006.01)权利要求书 3 页 说明书 10 页[54]发明名称一种右旋糖酐100及其生产工艺[57]摘要本发明涉及一种右旋糖酐100及其生产工艺,该右旋糖酐100的重均分子量为90000~110000,通过以下工艺步骤制得:(1)发酵,(2)一级膜分离,(3)二级膜分离,(4)分子量降解处理,(5)脱色纯化,(6)三、四级膜分离分级,(7)离交脱盐纯化,(8)脱色精滤,(9)喷雾干燥。

与现有技术相比,本发明整个生产过程不用乙醇或任何有机溶剂,提高了产品质量,降低了成本,同时解决了含果糖废水综合利用的问题。

200610147615.2权 利 要 求 书第1/3页 1.一种右旋糖酐100,其特征在于,该右旋糖酐100的重均分子量为90000~110000,其结构式如下:2.根据权利要求1所述的一种右旋糖酐100,其特征在于,所述的右旋糖酐100是一种白色粉末,无臭,无味;常温水中易溶、无色、澄清,特征反应呈正反应,比旋度为+190°~+210°,氯化物≤0.15%,干燥失重≤7%,重金属≤8ppm,炽灼残渣≤0.3%。

3.一种右旋糖酐100的生产工艺,其特征在于,该工艺包括以下步骤: (1)发酵,以蔗糖为底物,经右旋糖酐菌种L.N.1226-a发酵,再经适当预处理的发酵液,置超滤储罐中进行超滤处理,操作温度为10~80℃,操作压力0.1~1.5Mpa,加入适当水透析,得到滤出液,滤液澄清;(2)一级膜分离:将上述步骤(1)中的滤出液置入超滤储罐中进行超滤处理,操作温度为10℃~80℃,操作压力0.1~1.5Mpa,用适量纯水漂洗截留液,滤液澄清;(3)二级膜分离:用超滤膜或纳滤膜将上述步骤(2)中的超滤膜处理滤出液进行右旋糖酐和果糖等单、寡糖及其它非聚合物分离,同时进行分离透析,得到“滤出液”和“截留液”,右旋糖酐存在于截留液,操作温度为10℃~80℃,操作压力0.7~3.5Mpa;(4)分子量降解处理:用适当的酸加热水解方法将步骤(3)中含右旋糖酐的溶液进行分子量降解处理,跟踪检测分子量及其分布,得到平均分子量为9×104~11×104的分子量调整处理液;(5)脱色纯化:在脱色容器中加入0.5~2%(W/V)的活性炭,加热,将步骤(4)中分子量调整处理液调节p H至6~7后进行脱色,然后进行过滤,除去游离蛋白质等含氮类杂质以及可被活性炭吸附的其他杂质,得到澄清无色的“脱色滤液”;(6)三、四级膜分离分级:用100~103的超滤三级膜对脱色后的分子量调整处理液进行分子量分级,使其中相对大分子部分在三级膜分离中被截留,相对小分子部分滤过,以除去大分子部分,滤出液M W在8.8×104~10.8×104之间的相对小分子部分用超滤膜分子量规格20~50的四级膜进行分级,以除去小分子,截留M W在9.2×104-11.2×104之间的截留液;操作压力为0.5~3.5Mpa,操作温度为10℃~80℃;(7)离交脱盐纯化:将上述步骤(6)中的滤出液用纳滤膜进行浓缩,或者用蒸发浓缩至10%~30%浓度,然后通过阴、阳离子交换柱,除去残余盐份和带电荷的各类杂质,得到“离交溶液”,离子交换后的“离交溶液”要求氯离子浓度在0.15%以下;PH=4~7;重金属8ppm以下;(8)脱色精滤:将步骤(7)中得到的“离交溶液”在相当的容器中加入0.5%~2%(W/W)活性炭加热再次脱色,以达到进一步纯化精制目的,通过微孔膜精滤器除菌及除去微粒物质;(9)喷雾干燥:通过喷雾干燥成粉,并控制水份在7%以下即得。