锻造生产安全与环保通则

- 格式:doc

- 大小:615.00 KB

- 文档页数:17

安全生产通则1、坚持“安全第一,预防为主,综合治理”的指导方针,本着“安全生产、人人有责”的原则,认真执行党和国家有关安全生产、劳动保护的政策、法令、规定。

2、坚持“管生产必须管安全”的原则,认真执行安全生产“五同时”和工程项目的“三同时”,加强专业化安全管理,做到“先安全后生产,不安全不生产”。

3、全体干部和工人,必须熟知各自的安全生产责任制和安全规程,熟知公司和炼铁厂的各项安全规章制度,并严格贯彻执行。

4、凡发现不符合安全生产要求和安全隐患的现象,职工有权利和义务向上级领导及有关部门报告。

遇有严重危及生命安全的情况,职工有权停止操作并及时报告领导处理。

5、入厂新工人、实习、代培人员必须进行三级安全教育,调岗、复岗人员必须进行安全教育,考试不合格者不准入岗或单独操作。

电工、焊工、天车工、司机等特殊工种均应持证上岗。

外来参观人员,接待部门应组织安全教育,并派专人陪同。

6、进入现场作业,必须观察现场周围是否安全,并注意站位,防止伤害。

7、工作前,必须按规定正确穿戴好劳保用品,检查设备和工作场地,排除故障和隐患,清扫工作环境中的卫生,整理工具物品等,保证安全防护、信号、保险装置齐全、灵敏、有效。

值班人员要了解清楚上班的生产和操作情况,接好班。

8、工作中应集中精力,严禁擅自把自己的工作交给他人,遵守安全操作规程,认真执行“三项做到,十条不准”。

按照本岗位的安全规程,做到“四不伤害”,杜绝一切事故。

经常检查设备,发现问题及时处理上报。

9、搞好文明生产,保持厂、车间、库房通道等整齐清洁和畅通无阻。

严禁工具用具、备品备件等乱摆乱放,严禁乱倒垃圾。

10、严格执行交接班制度,必须实行岗位交接或现场交接,交班人员必须如实向接班人员交待设备运转情况、生产情况、本班出现的问题以及上级领导批示等内容。

11、厂内行人要走指定通道,遵守交通规则,注意各种警标,严禁贪便宜,跨越危险区。

12、严禁任何人攀登吊运的物件,乘坐升降平台,吊装物下严禁行人通过和停留。

锻造生产安全与环保通则

一、引言

1.1 背景介绍 1.2 目的和意义

二、重要性和必要性

2.1 锻造生产安全的重要性 2.2 锻造生产环保的重要性

三、现状分析

3.1 锻造生产安全现状分析 3.1.1 安全隐患存在的原因 3.1.2 典型事故案例分析3.1.3 存在的问题和不足之处

3.2 锻造生产环保现状分析 3.2.1 环境污染问题 3.2.2 能源消耗问题 3.2.3 资源浪费问题

四、制定锻造生产安全与环保通则的必要性

4.1 法律法规的要求 4.2 企业社会责任的担当 4.3 经济效益与可持续发展的统一

五、锻造生产安全与环保通则的主要内容

5.1 安全管理措施 5.1.1 安全意识教育 5.1.2 安全设备与工艺的优化 5.1.3 安全检查与事故预防 5.1.4 应急救援预案

5.2 环保措施 5.2.1 全面清洁生产 5.2.2 能源节约和资源循环利用 5.2.3 环境监测和治理 5.2.4 废物处理和排放控制

5.3 安全与环保责任 5.3.1 领导责任与员工参与 5.3.2 内外部风险评估与防范5.3.3 监管与评估机制

六、实施与推广

6.1 实施方案 6.1.1 目标规划和时间表 6.1.2 资源投入和保障 6.1.3 评估与反馈机制

6.2 推广策略 6.2.1 宣传教育与培训 6.2.2 示范示例与成功案例分享 6.2.3 奖惩与激励机制

七、总结和展望

7.1 实施效果总结 7.2 未来发展方向 7.3 结语。

锻造生产安全与环保通则一、前言锻造是一种重要的金属加工方式,广泛应用于各个领域。

但是,由于锻造涉及到高温、高压等危险因素,如果不注意安全和环保问题,就会对人员和环境造成严重的危害。

因此,在锻造生产过程中,必须遵守相关的安全和环保通则,以确保生产过程的安全和环保。

二、锻造生产安全通则1. 安全管理制度在锻造生产过程中,必须建立完善的安全管理制度。

这包括制定各种规章制度、标准操作程序和应急预案等,并且要求所有员工都严格遵守这些制度和程序。

2. 人员培训为了确保每个员工都具备必要的技能和知识来处理可能发生的事故或紧急情况,必须对所有参与锻造生产的员工进行培训。

这些培训应该包括安全操作技能、应急处理技能等方面。

3. 安全设施在锻造车间中,必须配备各种安全设施,例如消防器材、防爆设备等。

此外,在操作区域周围也应该设置警示标志和警示线,以提醒员工注意安全。

4. 安全检查为了确保锻造生产过程的安全,必须定期进行安全检查。

这些检查应该包括设备、设施、操作区域等方面,并且要及时发现和排除潜在的危险因素。

5. 应急预案为了应对可能发生的紧急情况,必须制定应急预案,并且确保所有员工都掌握了相应的技能和知识。

在发生紧急情况时,所有员工都应该按照预案进行处理。

三、锻造生产环保通则1. 环境管理制度在锻造生产过程中,必须建立完善的环境管理制度。

这包括制定各种规章制度、标准操作程序等,并且要求所有员工都严格遵守这些制度和程序。

2. 环境监测为了确保锻造生产过程不对环境造成污染,必须进行环境监测。

这些监测应该包括废气、废水等方面,并且要及时发现和处理任何异常情况。

3. 废物处理在锻造生产过程中,会产生大量的废物,这些废物必须得到妥善处理。

例如,废水应该经过处理后再排放,废气应该通过净化设备进行处理等。

4. 节能减排为了保护环境,锻造生产过程中必须采取节能减排措施。

例如,可以采用高效的节能设备、优化生产流程等方式来降低能耗和污染物排放量。

锻压工序的主要危险辨识及防范措施一览表

行业类别:

企业名称:(盖章)

填报人:(签名)

检查人员:(签名)

日期:

作业条件危险性分析(LEC)说明

本方法适用于具有危险源的生产作业场所,以岗位为单元,对操作人员暴露于危险环境的危险性进行分析,由班长、安全员、技术员、员工等完成。

具有危险源的生产作业场所,操作人员暴露于危险环境的潜在主要危险性有3个:

发生事故的可能性L;

人员暴露于危险环境的几率E;

事故后果的严重性C;

作业条件危险性D,用公式表示:D= L×E×C

1.

2.

3.

企业主要危险因素及防范措施告知卡

1

2。

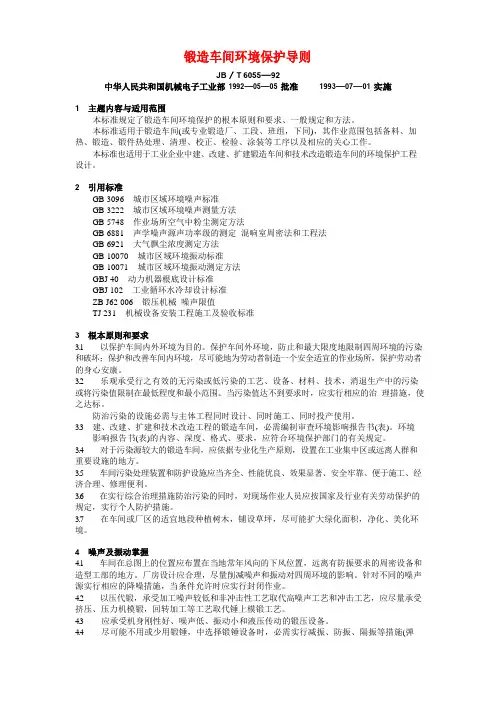

锻造车间环境保护导则JB/T 6055—92中华人民共和国机械电子工业部1992—05—05 批准1993—07—01 实施1主题内容与适用范围本标准规定了锻造车间环境保护的根本原则和要求、一般规定和方法。

本标准适用于锻造车间(或专业锻造厂、工段、班组,下同),其作业范围包括备料、加热、锻造、锻件热处理、清理、校正、检验、涂装等工序以及相应的关心工作。

本标准也适用于工业企业中建、改建、扩建锻造车间和技术改造锻造车间的环境保护工程设计。

2引用标准GB 3096 城市区域环境噪声标准GB 3222 城市区域环境噪声测量方法GB 5748 作业场所空气中粉尘测定方法GB 6881 声学噪声源声功率级的测定混响室周密法和工程法GB 6921 大气飘尘浓度测定方法GB 10070 城市区域环境振动标准GB 10071 城市区域环境振动测定方法GBJ 40 动力机器根底设计标准GBJ 102 工业循环水冷却设计标准ZB J62 006 锻压机械噪声限值TJ 231 机械设备安装工程施工及验收标准3根本原则和要求3.1以保护车间内外环境为目的。

保护车间外环境,防止和最大限度地限制四周环境的污染和破坏;保护和改善车间内环境,尽可能地为劳动者制造一个安全适宜的作业场所,保护劳动者的身心安康。

3.2乐观承受行之有效的无污染或低污染的工艺、设备、材料、技术,消退生产中的污染或将污染值限制在最低程度和最小范围。

当污染值达不到要求时,应实行相应的治理措施,使之达标。

防治污染的设施必需与主体工程同时设计、同时施工、同时投产使用。

3.3建、改建、扩建和技术改造工程的锻造车间,必需编制审查环境影响报告书(表)。

环境影响报告书(表)的内容、深度、格式、要求,应符合环境保护部门的有关规定。

3.4对于污染源较大的锻造车间,应依据专业化生产原则,设置在工业集中区或远离人群和重要设施的地方。

3.5车间污染处理装置和防护设施应当齐全、性能优良、效果显著、安全牢靠、便于施工、经济合理、修理便利。

锻压、冲压工艺标准精选(最新)G6402《GB/T 6402-2008 钢锻件超声检测方法》G8176《GB 8176-2012 冲压车间安全生产通则》G8541《GB/T 8541-2012 锻压术语》G12361《GB/T12361-2003 钢质模锻件通用技术条件》G12362《GB/T12362-2003 钢质模锻件公差及机械加工余量》G12363《GB/T 12363-2005 锻件功能分类》G13318《GB13318-2003 锻造生产安全与环保通则》G13320《GB/T 13320-2007 钢质模锻件金相组织评级图及评定方法》G13887《GB 13887-2008 冷冲压安全规程》G13914《GB/T 13914-2013 冲压件尺寸公差》G13915《GB/T 13915-2013 冲压件角度公差》G13916《GB/T 13916-2013 冲压件形状和位置未注公差》G14999.6《GB/T 14999.6-2010 锻制高温合金双重晶粒组织和一次碳化物分布测定方法》G15055《GB/T 15055-2007 冲压件未注公差尺寸极限偏差》G15825.1《GB/T 15825.1-2008 金属薄板成形性能与试验方法第1部分:成形性能和指标》G15825.2《GB/T 15825.2-2008 金属薄板成形性能与试验方法第2部分:通用试验规程》G15825.3《GB/T 15825.3-2008 金属薄板成形性能与试验方法第3部分:拉深与拉深载荷试验》G15825.4《GB/T 15825.4-2008 金属薄板成形性能与试验方法第4部分:扩孔试验》G15825.5《GB/T 15825.5-2008 金属薄板成形性能与试验方法第5部分:弯曲试验》G15825.6《GB/T 15825.6-2008 金属薄板成形性能与试验方法第6部分:锥杯试验》G15825.7《GB/T 15825.7-2008 金属薄板成形性能与试验方法第7部分:凸耳试验》G15825.8《GB/T 15825.8-2008 金属薄板成形性能与试验方法第8部分:成形极限图(FLD)测定指南》G15826《GB/T15826.1~9-1995 锤上自由锻自由锻件机械加工余量与公差》G16743《GB/T 16743-2010 冲裁间隙》G17107《GB/T17107-1997 锻件用结构钢牌号和力学性能》G20078《GB/T 20078-2006 铜和铜合金锻件》G20911《GB/T 20911-2007 锻造用半成品尺寸、形状和质量公差》G21469《GB/T 21469-2008 锤上钢质自由锻件机械加工余量与公差一般要求》G21470《GB/T 21470-2008 锤上钢质自由锻件机械加工余量与公差盘、柱、环、筒类》G21471《GB/T 21471-2008 锤上钢质自由锻件机械加工余量与公差轴类》G22131《GB/T 22131-2008 筒形锻件内表面超声波检测方法》G25134《GB/T 25134-2010 锻压制件及其模具三维几何量光学检测规范》G25135《GB/T 25135-2010 锻造工艺质量控制规范》G25136《GB/T 25136-2010 钢质自由锻件检验通用规则》G25137《GB/T 25137-2010 钛及钛合金锻件》G26030《GB/T 26030-2010 镍及镍合金锻件》G26036《GB/T 26036-2010 汽车轮毂用铝合金模锻件》G26637《GB/T 26637-2011 镁合金锻件》G26638《GB/T 26638-2011 液压机上钢质自由锻件复杂程度分类及折合系数》G26639《GB/T 26639-2011 液压机上钢质自由锻件通用技术条件》G29532《GB/T 29532-2013 钢质精密热模锻件通用技术条件》G29533《GB/T 29533-2013 钢质模锻件材料消耗工艺定额编制方法》G29534《GB/T 29534-2013 温锻冷锻联合成形锻件通用技术条件》G29535《GB/T 29535-2013 温锻冷锻联合成形工艺工艺编制原则》G30566《GB/T 30566-2014 GH4169合金棒材、锻件和环形件》G30567《GB/T 30567-2014 钢质精密热模锻件工艺编制原则》G30568《GB/T 30568-2014 锆及锆合金锻件》G30569《GB/T 30569-2014 直齿锥齿轮精密冷锻件结构设计规范》G30570《GB/T 30570-2014 金属冷冲压件结构要素》G30571《GB/T 30571-2014 金属冷冲压件通用技术条件》G30572《GB/T 30572-2014 精密冲裁件工艺编制原则》G30573《GB/T 30573-2014 精密冲裁件通用技术条件》G30895《GB/T 30895-2014 热轧环件》GJ904A《GJB904A-1999 锻造工艺质量控制要求》GJ1057《GJB 1057-1990 铝合金过时效锻件》GJ2351《GJB2351-1995 航空航天用铝合金锻件规范》GJ5154《GJB5154-2002 航空航天用镁合金锻件规范》GJ2744A《GJB2744A-2007 K 航空用钛及钛合金锻件规范》GJ5040《GJB5040-2001 航空用钢锻件规范》GJ5061《GJB 5061-2001 航空航天用超高强度钢锻件规范》GJ5911K《GJB 5911-2006 K 舰艇用15CrNi3MoV钢锻钢规范》HB0-19《HB0-19-2011 开口弯边》HB0-20《HB0-20-2011 皱纹弯边》HB0-22《HB0-22-2008 挤压型材下陷》HB0-35《HB0-35-2011 挤压型材倾斜角度极限值》HB199《HB/Z199-2005 钛合金锻造工艺》H283《HB/Z283-1996钢的锻造工艺》HB5224《HB5224-2011 航空发动机用钛合金盘模锻件规范》H5355《HB5355-1994 锻造工艺质量控制》H5402《HB5402-1997 锻件试制定型规范》HB6077《HB6077-2008 模锻件公差及机械加工余量》HB6587《HB 6587-1992 锤上自由锻件机械加工余量与尺寸公差》H7238《HB7238-1995 钛合金环形锻件》H7726《HB7726-2002 航空发动机用钛合金叶片精锻件规范》HB8401《HB 8401-2013 钣金成形工装设计要求》QJ262《QJ 262-1994 钣金冲压件通用技术条件》QJ502A《QJ 502A-2001 铝合金、铜合金锻件技术条件》QJ2141A《QJ2141A-2011 高温合金锻件规范》WJ2537《WJ2537-1999 兵器用冲压件规范》CB773《CB/T 773-1998 结构钢锻件技术条件》J1266《JB/T 1266-2014 25 MW~200 MW汽轮机轮盘及叶轮锻件技术条件》J1268《JB/T 1268-2014 汽轮发电机Mn18Cr5 系无磁性护环锻件技术条件》J1270《JB/T 1270-2014 水轮机、水轮发电机大轴锻件技术条件》J1271《JB/T 1271-2014 交、直流电机轴锻件技术条件》J1581《JB/T 1581-2014 汽轮机、汽轮发电机转子和主轴锻件超声检测方法》J1582《JB/T 1582-2014 汽轮机叶轮锻件超声检测方法》J3733《JB/T 3733-2006 大型锻造合金钢热轧工作辊》J4120《JB/T 4120-2006 大型锻造合金钢支承辊》J4129《JB/T4129-1999 冲压件毛刺高度》J4201《JB/T4201-1999 直齿锥齿轮精密热锻件技术条件》J4290《JB/T4290-1999 高速工具钢锻件技术条件》J4378《JB/T4378.1~2-1999 金属冷冲压件》J4381《JB/T 4381-2011 冲压剪切下料未注公差尺寸的极限偏差》J4385《JB/T4385.1~2-1999 锤上自由锻件》J5109《JB/T5109-2001 金属板料压弯工艺设计规范》J6052《JB/T 6052-2005 钢质自由锻件加热通用技术条件》J6053《JB/T6053-2004 钢制锻件热锻工艺燃料消耗定额计算方法》J6054《JB/T6054-2001 冷挤压件工艺编制原则》J6056《JB/T 6056-2005 冲压车间环境保护导则》J6395《JB/T 6395-2010 大型齿轮、齿圈锻件技术条件》J6396《JB/T 6396-2006 大型合金结构钢锻件技术条件》J6397《JB/T 6397-2006 大型碳素结构钢锻件技术条件》J6398《JB/T 6398-2006 大型不锈、耐酸、耐热钢锻件》J6402《JB/T 6402-2006 大型低合金钢铸件》J6405《JB/T 6405-2006 大型不锈钢铸件》J6541《JB/T6541-2004 冷挤压件形状和结构要素》J6957《JB/T6957-2007 精密冲裁件工艺编制原则》J6958《JB/T6958-2007 精密冲裁件通用技术条件》J6959《JB/T 6959-2008 金属板料拉深工艺设计规范》J6979《JB/T 6979-1993 大中型钢质锻模模块质量分级》J7023《JB/T 7023-2014 水轮发电机镜板锻件技术条件》J7025《JB/T 7025-2004 25MW以下汽轮机转子体和主轴锻件技术条件》J7026《JB/T 7026-2004 50MW以下汽轮发电机转子锻件技术条件》J7027《JB/T 7027-2002 300MW以上汽轮机转子体锻件技术条件》J7028《JB/T 7028-2004 25MW以下汽轮机转盘及叶轮锻件技术条件》J7029《JB/T 7029-2004 50MW以下汽轮发电机无磁性护环锻件技术条件》J7030《JB/T 7030-2014 汽轮发电机Mn18Cr18N 无磁性护环锻件技术条件》J7032《JB/T7032-2001 大型全纤维曲轴锻件》J7531《JB/T 7531-2005 旋压件设计规范》J7532《JB/T 7532-2005 旋压工艺编制原则》J7535《JB/T7535-1994 锻件工艺质量控制规范》J8421《JB/T8421-1996 钢质自由锻件检验通用规则》J8466《JB/T 8466-2014 锻钢件渗透检测》J8467《JB/T 8467-2014 锻钢件超声检测》J8468《JB/T 8468-2014 锻钢件磁粉检验》J8705《JB/T 8705-2014 50 MW以下汽轮发电机无中心孔转子锻件技术条件》J8706《JB/T 8706-2014 50 MW~200 MW汽轮发电机无中心孔转子锻件技术条件》J8707《JB/T8707-1998 300MW以上汽轮无中心孔转子锻件技术条件》J8708《JB/T 8708-2014 300 MW~600 MW汽轮发电机无中心孔转子锻件技术条件》J8888《JB/T8888-1999 环芯法测量汽轮机,汽轮发电机转子锻件残余应力的试验方法》J8930《JB/T8930-1999 冲压工艺质量控制规范》J9020《JB/T9020-1999 大型锻造曲轴的超声波检验》J9021《JB/T 9021-2010 汽轮机主轴和转子锻件的热稳定性试验方法》J9174《JB/T9174-1999 模锻件材料消耗工艺定额编制方法》J9175.1《JB/T 9175.1-2013 精密冲裁件第1部分:结构工艺性》J9175.2《JB/T 9175.2-2013 精密冲裁件第2部分:质量》J9176《JB/T9176-1999 冲压件材料消耗工艺定额编制方法》J9177《JB/T9177-1999 钢制模锻件结构要素》J9178.1《JB/T9178.1-1999 水压机上自由锻件通用技术条件》J9178.2《JB/T9178.2-1999 水压机上自由锻件复杂程度分类及折合系数》J9179《JB/T9179.1~8-1999 水压机上自由锻件机械加工余量与公差》J9180.1《JB/T 9180.1-2014 钢质冷挤压件第1部分:公差》J9180.2《JB/T 9180.2-2014 钢质冷挤压件第2部分:通用技术条件》J9181《JB/T9181-1999 直齿锥齿轮精密热锻件结构设计规范》J10138《JB/T10138-1999 渗碳轴承钢锻件》J10265《JB/T 10265-2014 水轮发电机用上下圆盘锻件技术条件》J10663《JB/T 10663-2006 25MW及25MW以下汽轮机无中心孔转子和主轴锻件技术条件》J10664《JB/T 10664-2006 25MW~200MW汽轮机无中心孔转子和主轴锻件技术条件》J11017《JB/T 11017-2010 1000MW及以上火电机组发电机转子锻件技术条件》J11018《JB/T 11018-2010 超临界及超超临界机组汽轮机用Cr10型不锈钢铸件技术条件》J11019《JB/T 11019-2010 超临界及超超临界机组汽轮机用高中压转子锻件技术条件》J11020《JB/T 11020-2010 超临界及超超临界机组汽轮机用超纯净钢低压转子锻件技术条件》J11021《JB/T 11021-2010 大型高铬锻钢支承辊技术条件》J11022《JB/T 11022-2010 大型高铬铸钢热轧工作辊技术条件》J11023《JB/T 11023-2010 大型高铬铸铁热轧工作辊技术条件》J11024《JB/T 11024-2010 大型核电机组汽轮机用焊接转子锻件技术条件》J11026《JB/T 11026-2010 大型核电机组四极汽轮发电机转子锻件技术条件》J11028《JB/T 11028-2010 汽轮发电机集电环锻件技术条件》J11030《JB/T 11030-2010 汽轮机高低压复合转子锻件技术条件》J11032《JB/T 11032-2010 燃气轮机压气机轮盘不锈钢锻件技术条件》J11033《JB/T 11033-2010 燃气轮机压气机轮盘合金钢锻件技术条件》J11760《JB/T 11760-2013 直齿锥齿轮精密冷锻件技术条件》J11761《JB/T 11761-2013 齿轮轴毛坯楔横轧技术条件》J12028《JB/T 12028-2014 涡旋压缩机铝合金精锻涡旋盘通用技术条件》J50196《JB/T50196-2000 3~600MW发电机无磁性护环合金钢锻件质量分等》J50197《JB/T50197-2000 3~600MW汽轮机转子和主轴锻件锻件质量分等》J53485《JB/T53485-2000 50MW以下发电机转子锻件质量分等》J53488《JB/T53488-2000 25MW以下汽轮机转盘及叶轮锻件产品质量分等》J53495《JB/T53495-2000 特大型轴承钢锻件产品质量分等》J53496《JB/T53496-2000 50~600MW发电机转子锻件质量分等》YB091《YB/T 091-2005 锻(轧)钢球》YS479《YS/T 479-2005 一般工业用铝及铝合金锻件》YS686《YS/T 686-2009 活塞裙用铝合金模锻件》TB2944《TB/T 2944-1999 铁道用碳素钢锻件》TB3014《TB/T 3014-2001 铁道用合金钢锻件》SJ10726《SJ/T10726-1996 冲压件一般检验原则》SJ10538《SJ/T10538-1994 冲压生产技术经济指标计算方法》A788《ASTM A788 -2004a 钢锻件通用要求的标准技术条件》(中文版)JB/T4129-1999 冲压件毛刺高度JB/T4201-1999 直齿锥齿轮精密热锻件技术条件JB/T4290-1999 高速工具钢锻件技术条件JB/T4378.1-1999 金属冷冲压件结构要素JB/T4378.2-1999 金属冷冲压件通用技术条件JB/T4381-1999 冲压剪切下料未注公差尺寸的极限偏差JB/T 4385.1-1999 锤上自由锻件通用技术条件JB/T 4385.2-1999 锤上自由锻件复杂程度分类及折合系数JB/T8930-1999 冲压工艺质量控制规范JB/T9174-1999 模锻件材料消耗工艺定额编制方法JB/T 9175.1-1999 精密冲裁件结构工艺性JB/T 9175.2-1999 精密冲裁件质量JB/T9176-1999 冲压件材料消耗工艺定额编制方法JB/T9177-1999 钢质模锻件结构要素JB/T9178.1-1999 水压机上自由锻件通用技术条件JB/T9178.2-1999 水压机上自由锻件复杂程度分类及折合系数JB/T 9179.1-1999 水压机上自由锻件机械加工余量与公差一般要求JB/T 9179.2-1999 水压机上自由锻件机械加工余量与公差圆轴、方轴和矩形截面类JB/T 9179.3-1999 水压机上自由锻件机械加工余量与公差台阶轴类JB/T 9179.4-1999 水压机上自由锻件机械加工余量与公差圆盘和冲孔类JB/T 9179.5-1999 水压机上自由锻件机械加工余量与公差短圆柱类JB/T 9179.6-1999 水压机上自由锻件机械加工余量与公差模块类JB/T 9179.7-1999 水压机上自由锻件机械加工余量与公差筒体类JB/T 9179.8-1999 水压机上自由锻件机械加工余量与公差圆环类JB/T 9180.1-1999 钢质冷挤压件公差JB/T 9180.2-1999 钢质冷挤压件通用技术条件JB/T9181-1999 直齿锥齿轮精密热锻件结构设计规范JB/T9194-1999 辊锻模结构形式及尺JB/T9195-1999 辊锻模通用技术条件JB/T10138-1999 渗碳轴承钢锻件。

ICS13.100J 09DB13 河北省地方标准DB13/T 2510.13—2017安全生产等级评定技术规范第13部分:机械制造企业Technical specification for grade assessment of work safety-Part13:Machinery manufacturing enterprises2017-12-26发布2018-05-01实施河北省质量技术监督局发布DB13/T 2510.13—2017目次前言 (2)1 范围 (3)2 规范性引用文件 (3)3 评定内容 (4)4 评定细则 (26)附录 A (规范性附录)安全生产等级评定一级否决条款 (28)附录 B (规范性附录)基础管理要求指标的安全生产等级评定细则 (29)附录 C (规范性附录)场所环境要素的安全生产等级评定细则 (44)附录 D (规范性附录)生产设备设施要素的安全生产等级评定细则 (57)附录 E (规范性附录)特种设备要素的安全生产等级评定细则 (76)附录 F (规范性附录)公用辅助用房及设备设施要素的安全生产等级评定细则 (99)附录 G (规范性附录)用电要素的安全生产等级评定细则 (117)附录 H (规范性附录)消防要素的安全生产等级评定细则 (140)附录 I (规范性附录)危险化学品要素安全生产等级评定细则 (153)附录 J (规范性附录)职业病危害预防与控制要素的安全生产等级评定细则 (167)附录 K (规范性附录)劳动防护用品使用要素的安全生产等级评定细则 (172)附录 L (规范性附录)操作人员行为规范要素的安全生产等级评定细则 (175)1DB13/T 2510.13—20172前言为推进京津冀协同发展战略实施,北京市质量技术监督局、北京市安全生产监督管理局、天津市市场和质量监督管理委员会、天津市安全生产监督管理局、河北省质量技术监督局和河北省安全生产监督管理局共同组织制定本地方标准,在京津冀区域内适用,现予发布。

锻压、冲压工艺标准精选(最新)G6402《GB/T 6402-2008 钢锻件超声检测方法》G8176《GB 8176-2012 冲压车间安全生产通则》G8541《GB/T 8541-2012 锻压术语》G12361《 GB/T12361-2003 钢质模锻件通用技术条件》G12362《 GB/T12362-2003 钢质模锻件公差及机械加工余量》G12363《 GB/T 12363-2005 锻件功能分类》G13318《GB13318-2003 锻造生产安全与环保通则》G13320《GB/T 13320-2007 钢质模锻件 金相组织评级图及评定方法》G13887《 GB 13887-2008 冷冲压安全规程》G13914《 GB/T 13914-2013 冲压件尺寸公差》G13915《 GB/T 13915-2013 冲压件角度公差》G13916《GB/T 13916-2013 冲压件形状和位置未注公差》G14999.6《GB/T 14999.6-2010 锻制高温合金双重晶粒组织和一次碳化物分布测定 方法》G15055《 GB/T 15055-2007 冲压件未注公差尺寸极限偏差》G15825.1《GB/T 15825.1-2008 金属薄板成形性能与试验方法 第 1 部分:成形性能 和指标》G15825.2《GB/T 15825.2-2008 金属薄板成形性能与试验方法 第 2 部分:通用试验 规程》G15825.3《GB/T 15825.3-2008 金属薄板成形性能与试验方法 第 3 部分:拉深与拉 深载荷试验》图(FLD)测定指南》G15826《 GB/T15826.1~9-1995 锤上自由锻自由锻件机械加工余量与公差》 G16743《 GB/T 16743-2010 冲裁间隙》G17107《 GB/T17107-1997 锻件用结构钢牌号和力学性能》G20078《 GB/T 20078-2006 铜和铜合金 锻件》G20911《GB/T 20911-2007 锻造用半成品尺寸、形状和质量公差》G21469《GB/T 21469-2008 锤上钢质自由锻件机械加工余量与公差 一般要求》 G21470《GB/T 21470-2008 锤上钢质自由锻件机械加工余量与公差 盘、柱、环、筒 类》G21471《GB/T 21471-2008 锤上钢质自由锻件机械加工余量与公差 轴类》 G22131《GB/T 22131-2008 筒形锻件内表面超声波检测方法》G25134《GB/T 25134-2010 锻压制件及其模具三维几何量光学检测规范》 G25135《 GB/T 25135-2010 锻造工艺质量控制规范》G25136《 GB/T 25136-2010 钢质自由锻件检验通用规则》G15825.4《GB/T 15825.4-2008 G15825.5《GB/T 15825.5-2008 G15825.6《GB/T 15825.6-2008 金属薄板成形性能与试验方法 金属薄板成形性能与试验方法 金属薄板成形性能与试验方法 金属薄板成形性能与试验方法 金属薄板成形性能与试验方法 第 4 部分:扩孔试验》 第 5 部分:弯曲试验》 第 6 部分:锥杯试验》 第 7 部分:凸耳试验》 第 8 部分: 成形极限G25137《GB/T 25137-2010 钛及钛合金锻件》G26030《GB/T 26030-2010 镍及镍合金锻件》G26036《GB/T 26036-2010 汽车轮毂用铝合金模锻件》G26637《GB/T 26637-2011 镁合金锻件》G26638《GB/T 26638-2011 液压机上钢质自由锻件复杂程度分类及折合系数》G26639《GB/T 26639-2011 液压机上钢质自由锻件通用技术条件》G29532《GB/T 29532-2013 钢质精密热模锻件通用技术条件》G29533《GB/T 29533-2013 钢质模锻件材料消耗工艺定额编制方法》G29534《GB/T 29534-2013 温锻冷锻联合成形锻件通用技术条件》G29535《GB/T 29535-2013 温锻冷锻联合成形工艺工艺编制原则》G30566《GB/T 30566-2014 GH4169合金棒材、锻件和环形件》G30567《GB/T 30567-2014 钢质精密热模锻件工艺编制原则》G30568《GB/T 30568-2014 锆及锆合金锻件》G30569《GB/T 30569-2014 直齿锥齿轮精密冷锻件结构设计规范》G30570《GB/T 30570-2014 金属冷冲压件结构要素》G30571《GB/T 30571-2014 金属冷冲压件通用技术条件》G30572《GB/T 30572-2014 精密冲裁件工艺编制原则》G30573《GB/T 30573-2014 精密冲裁件通用技术条件》G30895《GB/T 30895-2014 热轧环件》GJ904A《GJB904A-1999 锻造工艺质量控制要求》GJ1057《GJB 1057-1990 铝合金过时效锻件》GJ2351《GJB2351-1995 航空航天用铝合金锻件规范》GJ5154《GJB5154-2002 航空航天用镁合金锻件规范》GJ2744A《GJB2744A-2007 K 航空用钛及钛合金锻件规范》GJ5040《GJB5040-2001 航空用钢锻件规范》GJ5061《GJB 5061-2001 航空航天用超高强度钢锻件规范》GJ5911K《GJB 5911-2006 K 舰艇用15CrNi3MoV钢锻钢规范》HB0-19《HB0-19-2011 开口弯边》HB0-20《HB0-20-2011 皱纹弯边》HB0-22《HB0-22-2008 挤压型材下陷》HB0-35《HB0-35-2011 挤压型材倾斜角度极限值》HB199《HB/Z199-2005 钛合金锻造工艺》H283《HB/Z283-1996钢的锻造工艺》HB5224《HB5224-2011 航空发动机用钛合金盘模锻件规范》H5355《HB5355-1994 锻造工艺质量控制》H5402《HB5402-1997 锻件试制定型规范》HB6077《HB6077-2008 模锻件公差及机械加工余量》HB6587《HB 6587-1992 锤上自由锻件机械加工余量与尺寸公差》H7238《HB7238-1995 钛合金环形锻件》H7726《HB7726-2002 航空发动机用钛合金叶片精锻件规范》HB8401《 HB 8401-2013 钣金成形工装设计要求》QJ262《QJ 262-1994 钣金冲压件通用技术条件》 QJ502A 《QJ 502A-2001 铝合金、铜合金锻件技术条件》QJ2141A 《QJ2141A -2011 高温合金锻件规范》 WJ2537《WJ2537-1999 兵器用冲压件规范》CB773《CB/T 773-1998 结构钢锻件技术条件》J1266《JB/T 1266-2014 25 MW ~200 MW 汽轮机轮盘及叶轮锻件技术条件》 JB/T 1268-2014 汽轮发电机 Mn18Cr5 系无磁性护环锻件技术条件》 水轮机、水轮发电机大轴锻件 技术条件》 交、直流电机轴锻件 技术条件》 汽轮机、汽轮发电机转子和主轴锻件超声检测方法》 汽轮机叶轮锻件超声检测方法》 大型锻造合金钢热轧工作辊》 大型锻造合金钢支承辊》 JB/T4201-1999 直齿锥齿轮精密热锻件技术条件》 JB/T4290-1999 高速工具钢锻件技术条件》 JB/T4378.1 ~2-1999 金属冷冲压件》 JB/T 4381-2011 冲压剪切下料 未注公差尺寸的极限偏差》 JB/T4385.1 ~2-1999 锤上自由锻件》 JB/T5109-2001 金属板料压弯工艺设计规范》 JB/T 6052-2005 钢质自由锻件加热 通用技术条件》 JB/T6053-2004 钢制锻件热锻工艺燃料消耗定额计算方法》 JB/T6054-2001 冷挤压件工艺编制原则》 冲压车间环境保护导则》 大型齿轮、齿圈锻件 技术条件》 大型合金结构钢锻件 技术条件》 大型碳素结构钢锻件 技术条件》 JB/T 6398-2006 大型不锈、耐酸、耐热钢锻件》 JB/T 6402-2006 大型低合金钢铸件》 JB/T 6405-2006 大型不锈钢铸件》 JB/T6541-2004 冷挤压件形状和结构要素》 JB/T6957-2007 精密冲裁件工艺编制原则》 JB/T6958-2007 精密冲裁件通用技术条件》 JB/T 6959-2008 金属板料拉深工艺设计规范》 JB/T 6979-1993 大中型钢质锻模模块质量分级》 JB/T 7023-2014 水轮发电机镜板锻件技术条件》 JB/T 7025-2004 25MW 以下汽轮机转子体和主轴锻件 技术条件》 JB/T 7026-2004 50MW 以下汽轮发电机 转子锻件 技术条件》 JB/T 7027-2002 300MW 以上汽轮机转子体锻件技术条件》 J7028《JB/T 7028-2004 25MW 以下汽轮机转盘及叶轮锻件技术条件》 J7029《JB/T 7029-2004 50MW 以下汽轮发电机 无磁性护环锻件 技术条件》J7030《JB/T 7030-2014 汽轮发电机 Mn18Cr18N 无 磁性护环锻件技术条件》 J1268J1270J1271J1581J1582J3733J4120J4129J4201J4290J4378J4381J4385J5109J6052J6053J6054J6056J6395J6396J6397J6398J6402J6405J6541J6957J6958J6959J6979J7023J7025J7026J7027JB/T 1270-2014 JB/T 1271-2014 JB/T 1581-2014 JB/T 1582-2014 JB/T 3733-2006 JB/T 4120-2006 JB/T4129-1999 冲压件毛刺高度》 JB/T 6056-2005 JB/T 6395-2010 JB/T 6396-2006 JB/T 6397-2006J7032《JB/T7032-2001 大型全纤维曲轴锻件》J7531《JB/T 7531-2005 旋压件设计规范》J7532《JB/T 7532-2005 旋压工艺编制原则》J7535《JB/T7535-1994 锻件工艺质量控制规范》J8421《JB/T8421-1996 钢质自由锻件检验通用规则》J8466《JB/T 8466-2014 锻钢件渗透检测》J8467《JB/T 8467-2014 锻钢件超声检测》J8468《JB/T 8468-2014 锻钢件磁粉检验》J8705《JB/T 8705-2014 50 MW 以下汽轮发电机无中心孔转子锻件技术条件》J8706《JB/T 8706-2014 50 MW ~200 MW汽轮发电机无中心孔转子锻件技术条件》J8707《JB/T8707-1998 300MW以上汽轮无中心孔转子锻件技术条件》J8708《JB/T 8708-2014 300 MW~600 MW汽轮发电机无中心孔转子锻件技术条件》J8888《JB/T8888-1999 环芯法测量汽轮机,汽轮发电机转子锻件残余应力的试验方法》J8930《JB/T8930-1999 冲压工艺质量控制规范》J9020《JB/T9020-1999 大型锻造曲轴的超声波检验》J9021《JB/T 9021-2010 汽轮机主轴和转子锻件的热稳定性试验方法》J9174《JB/T9174-1999 模锻件材料消耗工艺定额编制方法》J9175.1 《JB/T 9175.1-2013 精密冲裁件第 1 部分:结构工艺性》J9175.2 《JB/T 9175.2-2013 精密冲裁件第 2 部分:质量》J9176《JB/T9176-1999 冲压件材料消耗工艺定额编制方法》J9177《JB/T9177-1999 钢制模锻件结构要素》J9178.1 《JB/T9178.1-1999 水压机上自由锻件通用技术条件》J9178.2 《JB/T9178.2-1999 水压机上自由锻件复杂程度分类及折合系数》J9179《JB/T9179.1 ~8-1999 水压机上自由锻件机械加工余量与公差》J9180.1 《JB/T 9180.1-2014 钢质冷挤压件第1 部分:公差》J9180.2 《JB/T 9180.2-2014 钢质冷挤压件第2 部分:通用技术条件》J9181《JB/T9181-1999 直齿锥齿轮精密热锻件结构设计规范》J10138《JB/T10138-1999 渗碳轴承钢锻件》J10265《JB/T 10265-2014 水轮发电机用上下圆盘锻件技术条件》J10663《JB/T 10663-2006 25MW及25MW以下汽轮机无中心孔转子和主轴锻件技术条件》J10664《JB/T 10664-2006 25MW~200MW汽轮机无中心孔转子和主轴锻件技术条件》J11017《JB/T 11017-2010 1000MW及以上火电机组发电机转子锻件技术条件》J11018《JB/T 11018-2010 超临界及超超临界机组汽轮机用Cr10 型不锈钢铸件技术条件》J11019《JB/T 11019-2010 超临界及超超临界机组汽轮机用高中压转子锻件技术条件》J11020《JB/T 11020-2010 超临界及超超临界机组汽轮机用超纯净钢低压转子锻件 技术条件》J11021《 JB/T 11021-2010 大型高铬锻钢支承辊 技术条件》大型高铬铸钢热轧工作辊 技术条件》 大型高铬铸铁热轧工作辊 技术条件》 大型核电机组汽轮机用焊接转子锻件 技术条件》 大型核电机组四极汽轮发电机转子锻件 技术条件》 汽轮发电机集电环锻件 技术条件》 汽轮机高低压复合转子锻件 技术条件》 燃气轮机压气机轮盘不锈钢锻件 技术条件》 燃气轮机压气机轮盘合金钢锻件 技术条件》 直齿锥齿轮精密冷锻件 技术条件》 齿轮轴毛坯楔横轧 技术条件》 涡旋压缩机铝合金精锻涡旋盘通用技术条件》 J50196《 JB/T50196-2000 3~600MW 发电机无磁性护环合金钢锻件质量分等》J50197《 JB/T50197-2000 3~600MW 汽轮机转子和主轴锻件锻件质量分等》 J53485《 JB/T53485-2000 50MW 以下发电机转子锻件质量分等》J53488《 JB/T53488-2000 25MW 以下汽轮机转盘及叶轮锻件 产品质量分等》 J53495《 JB/T53495-2000 特大型轴承钢锻件 产品质量分等》J53496《 JB/T53496-2000 50~600MW 发电机转子锻件质量分等》YB091《YB/T 091-2005 锻(轧)钢球》YS479《YS/T 479-2005 一般工业用铝及铝合金锻件》YS686《YS/T 686-2009 活塞裙用铝合金模锻件》TB2944《TB/T 2944-1999 铁道用碳素钢锻件》TB3014《TB/T 3014-2001 铁道用合金钢锻件》SJ10726《SJ/T10726-1996 冲压件一般检验原则》SJ10538《SJ/T10538-1994 冲压生产技术经济指标计算方法》A788《ASTM A788 -2004a 钢锻件通用要求的标准技术条件》 ( 中文版 ) JB/T4129-1999 冲压件毛刺高度JB/T4201-1999 直齿锥齿轮精密热锻件技术条件JB/T4290-1999 高速工具钢锻件技术条件JB/T4378.1-1999 金属冷冲压件 结构要素JB/T4378.2-1999 金属冷冲压件 通用技术条件JB/T4381-1999 冲压剪切下料未注公差尺寸的极限偏 差JB/T 4385.1-1999 锤上自由锻件 通用技术条件JB/T 4385.2-1999 锤上自由锻件 复杂程度分类及折合系数JB/T8930-1999 冲压工艺质量控制规范JB/T9174-1999 模锻件材料消耗工艺定额编制方法JB/T 9175.1-1999 精密冲裁件 结构工艺性JB/T 9175.2-1999 精密冲裁件 质量J11022《 JB/T 11022-2010 J11023《 JB/T 11023-2010 J11024《 JB/T 11024-2010 J11026《 JB/T 11026-2010 J11028《 JB/T 11028-2010J11030《 JB/T 11030-2010 J11032《 JB/T 11032-JB/T9176-1999 冲压件材料消耗工艺定额编制方法 JB/T9177-1999 钢质模锻件结构要素JB/T9178.1-1999 水压机上自由锻件通用技术条件 JB/T9178.2-1999 水压机上自由锻件复杂程度分类及折合系数 JB/T 9179.1-1999 水压机上自由锻件机械加工余量与公差 JB/T 9179.2-1999 水压机上自由锻件机械加工余量与公差 面类水压机上自由锻件机械加工余量与公差 水压机上自由锻件机械加工余量与公差 水压机上自由锻件机械加工余量与公差 水压机上自由锻件机械加工余量与公差 水压机上自由锻件机械加工余量与公差 水压机上自由锻件机械加工余量与公差 钢质冷挤压件 公差钢质冷挤压件 通用技术条件JB/T9181-1999 直齿锥齿轮精密热锻件结构设计规范 JB/T9194-1999 辊锻模结构形式及尺JB/T9195-1999 辊锻模通用技术条件JB/T10138-1999 渗碳轴承钢锻件JB/T 9179.3-1999 JB/T 9179.4-1999JB/T 9179.5-1999 JB/T 9179.6-1999 JB/T 9179.7-1999 JB/T 9179.8-1999 JB/T 9180.1-1999 JB/T 9180.2-1999 一般要求 圆轴、方轴和矩形截 台阶轴类 圆盘和冲孔类 短圆柱类 模块类 筒体类 圆环类。

机械行业法律法规1、国家安全生产监督管理局关于印发《机械制造企业安全质量标准化考核评级办法》和《机械制造企业安全质量标准化考核评级标准》的通知(安监管管二字【2005】11号)2、《国务院关于进一步加强安全生产工作的决定》(国发【2004】2号)3、《中华人民共和国安全生产法》4、《关于开展安全质量标准化活动的指导意见》(安监管政法字[2004]62号)5、《中华人民共和国职业病防治法》(2012)6、《国务院关于特大安全事故行政责任追究的规定》(国务院令第302号2001.04.21实施)7、《危险化学品名录》(GB12268)(2012版)8、《中华人民共和国消防法》(主席令第六号)(2009)9、《中华人民共和国道路交通安全法》(中华人民共和国主席令第四十七号)(2011)10、《特种设备安全监察条例》(国务院令第373号2003.06.01实施)11、《危险化学品安全管理条例》(国务院令第344号2002.03.15实施)12、《建设项目(工程)劳动安全卫生监察规定》(劳动部1997.01.01实施)13、《劳动保护专项措施经费管理办法》(劳动部、财政部1991.08.07实施)14、《重大事故隐患管理规定》(劳动部1995.10.01实施)15、《关于生产经营单位主要负责人、安全生产管理人员及其他从业人员安全安全生产培训考核工作的意见》(安全生产监督管理局2002.12.18实施)16、《企业职工劳动安全卫生教育管理规定》(劳动部1995.11.08实施)17、《关于特种作业人员安全技术培训考核工作的意见》(安全生产监督管理局2002.12.18实施)18、《特别重大事故调查程序暂行规定》(国务院令第34号1989.03.29实施)19、《企业职工伤亡事故报告和处理规定》(国务院令第75号1991.05.01实施)20、《工伤保险条例》(国务院令第375号2004.01.01实施)21、《工伤认定管理办法》(劳动和社会保障部2004.01.01实施)22、《安全生产违法行为行政处罚办法》(安全生产监督管理局2003.07.01实施)23、《企业职工伤亡事故分类》(GB6441-86)24、《企业职工伤亡事故调查分析规则》(GB6442-86)25、《安全评价通则》(安全生产监督管理局2003.03.31实施)26、《工会小组劳动保护检察员工作条例》(全国总工会1997.04.26实施)27、《劳动部关于颁发特种作业人员安全技术培训考核大纲的通知》(劳动部1991.11.30实施)28、《特种设备质量监督与安全监察规定》(质检总局2000.10.01实施)29、《特种设备作业人员培训考核管理规则》(质量监督检验检疫总局2001.12.21实施)30、《特种设备注册登记与使用管理细则》(质量监督检验检疫总局2001.04.09实施)31、《锅炉压力容器压力管道特种设备事故处理规定》(质量监督检验检疫总局2001.11.15实施)32、《劳动保障监察条例》(国务院令第423号2004.12.01实施)33、《劳动防护用品配备标准(试行)》(经贸委2000.03.06实施)34、《机械工厂安全性评价标准(修订版)》(机械部1997.03.06)35、《爆炸危险场所安全规定》(劳动部1995.01.22实施)36、《工作场所安全使用化学品的规定》(劳动部、化工部1997.01.01实施)37、《危险化学品事故应急救援预案编制导则(单位版)》(安全生产监督管理局2004.04.08实施)38、《机关、团体、企业、事业单位消防安全管理规定》(公安部2002.05.01实施)39、《重大危险源辨识》(GB18218-2009)40、《危险化学品登记管理办法》(经贸委2002.11.15实施)41、《生产过程危险和有害因素分类与代码》(GB/T13861-92)42、《常用危险化学品的分类及标志》(GB13690-92)43、《职业建档监护管理办法》(卫生部2002.05.01实施)44、《气瓶安全监察规定》(质量监局检验检疫总局2003.06.01实施)45、《气瓶警示标签》(GB16804-1997)46、《气瓶颜色标记》(GB7144-1999)47、《氧气及相关气体安全技术规程》(GB16912-1997)48、《常用化学危险品贮存通则》(GB15603-1995)49、《化学品安全标签编写规定》(GB15258-1999)50、《防止静电事故通用导则》(GB12158-90)51、《液体石油产品静电安全规程》(GB13348-92)52、《爆炸和火灾危险环境电力装置设计规范》(GB50058-92)53、《石油与石油设施雷电安全规范》(GB15599-95)54、《石油库设计规范》(GBJ74-1995年修订版)55、《压力容器安全技术监察规程》(质技监局1999.06.01实施)56、《锅炉压力容器使用登记管理办法》(质技监局2003.09.01实施)57、《液化石油气》(GB11174-89)58、《城市燃气管理办法》(建设部1997.12.23实施)59、《蒸汽锅炉安全技术规程》(劳动部1997.01.01实施)60、《小型和常压热水锅炉安全监察规定》(质监局2000.08.01实施)61、《工业锅炉安装工程施工及验收规范》(GB50273-80)62、《工业锅炉水质》(GB1576-2001)63、《容积式空气压缩机安全要求》(JB8524-1997)64、《压力管道使用登记管理规则(试行)》(质量监督检验检疫总局2003.10.01实施)65、《工业管道的基本识别色、识别符号和安全标识》(GB7231-2003)66、《危险房屋鉴定标准》(CJ13-86)67、《涂装作业安全规程喷漆室安全技术规定》(GB14444-1993)68、《涂装作业安全规程涂漆工艺安全及通风净化》(GB6514-1995)69、《涂装作业安全规程涂漆前处理工艺安全及通风净化》(GB7972-1999)70、《涂装作业安全规程劳动安全和劳动卫生管理》(GB7691-2003)71、《锻压机械安全技术条件》(GB17120-1997)72、《压铸机安全要求》(JB10145-1999)73、《抛(喷)丸设备安全要求》(JB10144-1999)74、《铸造机械安全防护技术条件》(JB5545-91)75、《冲天炉与冲天炉加料机安全要求》(JB10146-1999)76、《固定式刚直梯》(GB4053.1-93)77、《固定式钢斜梯》(GB4053.2-93)78、《二节轻金属拉伸梯安全标准》(GB12142-89)79、《剪叉式升降台安全规程》(JB5320-2000)80、《机械安全进入机器和工业设备的固定设施第二部分:工作平台和通道》(GB17888.2-1999)81、《电热设备的安全第一部分通用的要求》(GB5959.1-86)82、《机动工业车辆安全规范》(GB10827-1999)83、《悬挂输送机安全规程》(GB11341-89)84、《带式输送机安全规范》(GB14784-1993)85、《固定式工业钢平台》(GB4053.4-83)86、《固定式钢斜梯安全技术条件》(GB4053.2-93)87、《固定式工业防护栏杆安全技术条件》(GB4053.3-93)88、《机械安全防止上肢触及危险区的安全距离》(GB12265.1-1997)89、《机械安全避免人体各部位挤压的最小间距》(GB12265.3-1997)90、《机械安全防止下肢触及危险区的安全距离》(GB12265.2-2000)91、《供配电系统设计规范》(GB50052-95)92、《10KV及以下变电所设计规范》(GB50053-95)93、《爆炸性气体环境用电气设备第1部分:通用要求》(GB3836.1-2000)94、《电气设备安全设计导则》(GB4046-83)95、《电气安全管理规程》(机械部1987.01.01实施)96、《工业与民用供电系统设计规范》(GBJ52-83)97、《低电压配电设计规范》(GB50054-95)98、《漏电保护器安全监察规定》(劳动部1990.06.01实施)99、《漏电保护器安装和运行》(GB13955-92)100、《电气装置安装工程接地装置施工及验收规范》(GB50169-92)101、《建筑物防雷设计规范》(GB50057-94)102、《焊接与切割安全》(GB9448-1999)103、《电阻焊机的安全要求》(GB15578-1995)104、《弧焊设备安全要求第1部分:焊接电源》(GB15579-1995)105、《弧焊变压器防触电装置》(GB10235-2000)106、《手持式电动工具的管理、使用、检查和维修安全技术规程》(GB3787-1993)107、《手持式电动工具的安全第一部分:通用要求》(GB3883.1-2000)108、《用电安全导则》(GB/T13869-92)109、《放射工作卫生防护管理办法》(卫生部2002.07.01实施)110、《起重机械安全规程》(GB6067-85)111、《起重机械用钢丝绳检验和报废实用规范》(GB5972-86)112、《起重机械超载保护装置安全技术规范》(GB12602.90)113、《起重机械吊具与索具安全规程》(LD48-93)114、《机械加工设备一般安全要求》(GB12266-90)115、《金属切削机床安全防护通用技术条件》(GB15760-1995)116、《锯床安全防护技术要求》(GB16454-1996)117、《工业机器人安全规范》(GB11291-1997)118、《电火花加工机床安全防护技术要求》(GB13567-1998)119、《牛头刨床安全防护技术要求》(GB17584-1998)120、《插床安全防护技术要求》(GB17585-1998)121、《拉床安全防护技术要求》(GB17586-1998)122、《加工中心安全防护技术条件》(GB18568-2001)123、《激光加工机械安全要求》(GB18490-2001)124、《机械安全防护装置固定式和活动式防护装置设计与制造一般要求》(GB8196-2003)125、《剪切机械安全规程》(GB6077-85)126、《压力机的安全装置技术条件》(GB5091-85)127、《木工(材)车间安全生产通则》(GB15606-1995)128、《木工机床安全通则》(GB12557-2000)129、《木工刀具安全》(GB18955-2003)130、《磨削机械安全规程》(GB4674-84)131、《普通磨具安全规则》(GB2494-2003)132、《气动工具一般安全要求》(GB17957-2000)133、《电梯制造与安装安全规范》(GB7588-2003)134、《机械安全进入机器和工业设备的固定设施第一部分:进入两级平面之间的固定设施的选择》(GB17888.9-1999)135、《机械安全进入机器和工业设备的固定设施第二部分:工作平台和通道》(GB17888.2-1999)136、《带式输送机安全规范》(GB14784-93)137、《机床电气设备通用技术条件》(GB5226-85)138、《建筑设计防火规范》(GBJ16-87 2001年修订版)139、《建筑灭火器配置设计规范》(GBJ140-1997)140、《油漆厂卫生防护距离标准》(GB18070-2000)141、《汽车制造厂卫生防护距离标准》(GB18075-2000)142、《以噪声污染为主的工业企业卫生防护距离标准》(GB18083-2000)143、《金属热处理生产过程安全卫生要求》(GB15735-2004)144、《冲压车间安全生产通则》(GB/T8176-1997)145、《锻造车间安全与环保通则》(GB13318-2003)146、《铸造防尘技术规程》(GB8959-88)147、《生产设备安全卫生设计总则》(GB5083-1999)148、《人类工效学工作岗位尺寸设计原则及其数值》(GB/T14776-93)149、《仓库防火安全管理规则》(公安部1990.04.01实施)150、《使用有毒物品作业场所劳动保护条例》(国务院令352号2002.04.30实施)151、《化学品安全技术说明书编写规定》(GB16483-2000)152、《氯气安全规程》(GB11984-89)153、《工作场所职业病危害警示标识》(GB Z158-2003)154、《车间空气中含50%-80%游离二氧化硅粉尘卫生标准》(GB11724-89)155、《车间空气中含80%以上游离二氧化硅粉尘卫生标准》(GB11725-89)156、《车间空气中铜尘(烟)卫生标准》(GB11531-89)157、《车间空气中砂轮磨尘卫生标准》(GB11526-89)158、《作业场所超高频辐射卫生标准》(GB10437-89)159、《作业场所工频电场卫生标准》(GB16203-1996)160、《工作场所有害因素职业接触限值》(GB Z2-2002)161、《工业X射线探伤卫生防护标准》(GB Z117-2002)162、《工业γ射线探伤卫生防护标准》(GB Z132-2002)163、《职业健康监护管理办法》(卫生部2002.05.01实施)164、《职业病危害因素分类目录》(卫生部2002.05.01实施)165、《工业企业设计卫生标准》(GB Z1-2002)166、《职业性接触毒物危害程度分级》(GB5044-85)167、《有毒作业分级》(GB12331-1990)168、《生产性粉尘作业危害程度分级》(GB5817-1986)169、《高温作业分级》(GB4200-1997)170、《体力劳动强度分级》(GB3869-1996)171、《关于印发(职业病目录)的通知》(卫生部2002.04.18实施)172、《职业病诊断与鉴定管理办法》(卫生部2002.04.18实施)。

河北省机械行业 安全风险辨识分级管控指南河北省安全生产监督管理局1 / 28二○一六年六月目录一、铸造工艺 ................................................ 1 二、锻压工艺 ................................................ 4 三、焊接工艺 ................................................ 6 四、机械加工工艺 ............................................ 7 五、热处理与电镀工艺 ....................................... 10 六、涂装工艺 ............................................... 16 七、电气设备 ............................................... 21 八、特种设备 ............................................... 25 九、公用辅助设备设施 ....................................... 31 十、建筑及消防 ............................................. 342 / 28河北省机械行业安全风险辨识分级管控指南一、铸造工艺风险 辨识 可能 导致的 事故 类型 风险 分级 / 风险 标识 主要 防范措施 依 据部位造型机冷却水管漏水、 液压管 漏油, 接触高温溶液而 引起爆炸。

其他爆炸C 级/黄色应设置水冷却系统及液压系统检测和报警装 置。

(2) 应设置防治水进人型腔的安全设施。

(3) 设备维护检修时应使用能量锁定装置,或设置 专人监护。

(1)《铸造机械安全 求》(GB20905) 10.2 条机合型区防护罩强度不 够, 开口处未与控制系 统耦合导致溶液飞溅 伤人。

锻造生产安全与环保通则GB13318-2003中华人民共和国国家质量监督检验检疫总局2003-09-12发布2004-05-01实施前言本标准的第9章、第5.2条、第10.2条为强制性条款,其余为推荐性条款。

本标准代替GB13318-1991《锻造车间安全生产通则》,同时代替JB/T6055-1992《锻造车间环境保护导则》。

本标准与GB13318-1991相比主要变化如下:——本标准按GB/T1.1-2000要求的格式进行编写;——本标准在原两项标准的基础上进行合理的合并和调整。

主要技术内容与相关国家标准协调一致;——标准的主要技术内容增加了:锻造生产的危害因素和有害因素;生产物料和剩余物料,锻造生产工艺;安全、环保技术措施以及安全、环保管理措施的章、条。

——对原标准中生产设备、辅助设备和工模具一章进行调整,改为生产装置,删除了原标准的4.5;4.6;4.10;4.11;4.12的部分内容,增加了加热设备的内容。

本标准的附录A为规范性附录。

本标准由国家安全生产监督管理局提出。

本标准由全国锻压标准化技术委员会归口。

本标准起草单位:机械工业第一设计研究院。

本标准主要起草人:阵载柱、练武、奚亮澄、李欣云。

本标准所代替标准的历次版本发布情况为:——GB13318-1991和JB/T6055-1992。

1范围本标准规定了锻造生产过程中的安全、环保的通用技术条件。

本标准适用于锻造生产和为锻造生产提供的各类设备及工装模具,以及与锻造生产有关的新技术、新工艺、新设备、新材料的开发、技术引进、长远规划、工厂设计和技术改造。

本标准也适用于温锻、冷锻件生产。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于标准。

锻造生产安全与环保通则GB 13318-2003中华人民共和国国家质量监督检验检疫总局2003-09-12发布2004-05-01实施前言本标准的第9章、第5.2条、第10.2条为强制性条款,其余为推荐性条款。

本标准代替GB13318-1991《锻造车间安全生产通则》,同时代替JB/T6055-1992《锻造车间环境保护导则》。

本标准与GB13318-1991相比主要变化如下:——本标准按GB/T1.1-2000要求的格式进行编写;——本标准在原两项标准的基础上进行合理的合并和调整。

主要技术内容与相关国家标准协调一致;——标准的主要技术内容增加了:锻造生产的危害因素和有害因素;生产物料和剩余物料,锻造生产工艺;安全、环保技术措施以及安全、环保管理措施的章、条。

——对原标准中生产设备、辅助设备和工模具一章进行调整,改为生产装置,删除了原标准的4.5;4.6;4.10;4.11;4.12的部分内容,增加了加热设备的内容。

本标准的附录A为规范性附录。

本标准由国家安全生产监督管理局提出。

本标准由全国锻压标准化技术委员会归口。

本标准起草单位:机械工业第一设计研究院。

本标准主要起草人:阵载柱、练武、奚亮澄、李欣云。

本标准所代替标准的历次版本发布情况为:——GB13318-1991和JB/T6055-1992。

1 范围本标准规定了锻造生产过程中的安全、环保的通用技术条件。

本标准适用于锻造生产和为锻造生产提供的各类设备及工装模具,以及与锻造生产有关的新技术、新工艺、新设备、新材料的开发、技术引进、长远规划、工厂设计和技术改造。

本标准也适用于温锻、冷锻件生产。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于标准。

GB2894安全标志GB/T4064电气设备安全设计导则GB5083生产设备安全卫生设计总则GB/T6067起重机械安全规程GB8978污水综合排放标准GB9078工业炉窑大气污染物排放标准GB/T11651劳动防护用品选用规则GB12801-1991生产过程安全卫生要求总则GB17120锻压机械安全技术条件GB50040动力机器基础设计规范GB50231机械设备安装工程施工及验收规范GB50235工业管道工程施工及验收规范GB50272锻压设备安装工程施工及验收规范GB50275压缩机、风机、泵安装工程施工及验收规范GB50278起重设备安装工程施工及验收规范GBJ16建筑设计防火规范GBJ102-1987工业循环冷却水设计规范TJ36工业企业设计卫生标准JB9967液压机噪声限值JB9968开式压力机噪声限值JB9969棒料剪断机、鳄鱼式剪、剪板机噪声限值JB9973空气锤噪声限值JB9974闭式压力机噪声限值JB9977双盘摩擦压力机噪声限值3术语下列术语和定义适用于本标准。

3.1 生产过程 production process从劳动对象进入生产领域到制成产品的全部过程。

3.2 生产物料 production materials生产需要的原料、材料、燃料、辅料和半成品。

3.3 剩余物料 waste materials生产过程中的余料和生产过程产生的废品、废料、包括气态、液态、固态物料。

3.4 生产装置 production installation生产需要的设备、设施、工机具、仪器仪表等各种劳动资料。

3.5 危险因素 hazardous factors能对人造成伤亡或对物造成突发性损坏的因素。

3.6 有害因素 harmful factors能影响人的身体健康,导致疾病,或对物造成慢性损坏的因素。

3.7 职业安全卫生 occupational safety and health以保障职工在职业活动中的安全与健康为目的的工作领域及法律、技术、设备、组织制度和教育等方面所采取的相应措施。

同义词:劳动安全卫生。

4锻造生产的危险因素和有害因素4.1锻造生产常见的危险因素有:易燃物质、易爆物质、高压电、炽热物体、腐蚀性物质、坠落物体或迸出物、高压液体、高压气体等。

其来源和危害程度见表1。

表1 锻造生产常见危险因素的来源及危害程度4.2锻造生产常见的有害因素有:热辐射、振动、噪声、粉尘、有害气体、光污染、高频电磁辐射等。

其来源和有害程度见表2。

表2 锻造生产常见的有害因素的来源及有害程度5锻造生产作业环境5.1厂房建筑5.1.1厂房一般应建成独立的建筑物。

5.1.2厂房结构应符合GBJ16的要求,外墙、隔墙、地面、屋顶应采用防火耐热结构。

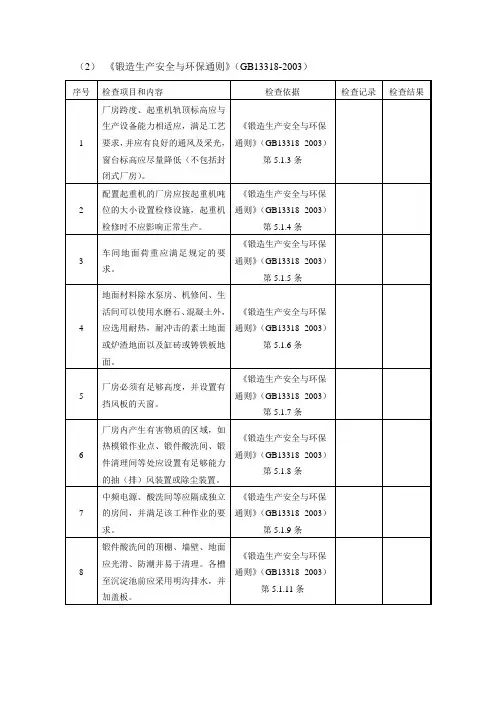

5.1.3厂房跨度、起重机轨顶标高应与生产设备能力相适应,满足工艺要求,并应有良好的通风及采光,窗台标高应尽量降低(不包括封闭式厂房)。

5.1.4配置起重机的厂房应按起重机吨位的大小设置检修设施,起重机检修时不应影响正常生产。

5.1.5车间地面荷重应满足表3规定的要求。

表3 车间地面荷重要求单位为千牛每平方米5.1.6地面材料除水泵房、机修间、生活间可以使用水磨石、混凝土外,应选用耐热,耐冲击的素土地面或炉渣地面以及缸砖或铸铁板地面。

5.1.7厂房必须有足够高度,并设置有挡风板的天窗。

5.1.8厂房内产生有害物质的区域,如热模锻作业点、锻件酸洗间、锻件清理间等处应设置有足够能力的抽(排)风装置或除尘装置。

5.19中频电源、酸洗间等应隔成独立的房间,并满足该工种作业的要求。

5.1.10气体分配站,储气罐、油罐应放在车间外部的专用房间内,此房间的建筑要求及至车间的距离应符合GBJ16的规定。

5.1.11锻件酸洗间的顶棚、墙壁、地面应光滑、防潮并易于清理。

各槽至沉淀池前应采用明沟排水,并加盖板。

5.1.12厂区内的污水在排出厂区前应进行污水净化处理。

使其达到GB8978的规定要求。

5.1.13设备基础地坑内、地下烟道、地下各类动力管沟均不应渗出地下水。

5.1.14厂房内各种动力管道的架设应保持一定的安全距离,其安全距离值见表4,并应经常检修以防渗漏。

表4 敷设各种管道的安全距离单位为米5.1.15厂房应设置避雷装置。

5.1.16厂房内应合理设置足够数量的灭火器和紧急报警装置,安全疏散口应能满足人员紧急疏散和消防车出入的要求。

5.1.17厂内应设有更衣室和浴室,应尽量靠近车间,地面应使用防滑材料建造。

5.2作业环境5.2.1车间的作业环境可参照TJ36的规定。

5.2.2车间的工作地点的夏季空气温度应按车间的内外温度差计算,其室内外温差的限度,根据各地夏季通风室外计算温度确定。

当工作地点的温度超过表5规定时,应采取降温措施;若仍不能达到规定要求,可适当放宽,允许温差加大1℃~2℃。

当采用局部送风降温时,风速控制在5m/s~7m/s。

表5 车间内工作地点的夏季空气温度规定单位为摄氏度5.2.3冬季厂房应采取防寒措施。

冬季自然通风的进气窗其下端不低于4m,防止冷风直接吹向工作地点。

5.2.4锻造作业场所的作业地点的噪声值应符合表6的规定。

表6 锻造作业场所工作地点噪声标准5.2.5应充分利用自然光源。

在自然光不充足的情况下,应有局部照明,应避免光线直接照射或反射光和阴影进入工作人员视野。

车间一般照明不低于50lx;控制室照明不低于100lx; 压力机工位照明不低于200lx。

5.2.6毛坯应按规定堆放在划定区域内,锻件等应存放在相应的存放区内,堆放稳妥,其堆放高度应在2m以下,底部尺寸大于高度尺寸。

5.2.7锻造工具和模具应按规定存放在工具和模具存放区。

5.2.8现有的锻造车间有条件的应配置锻造操作机和装出炉机械;新建的锻造车间,凡设备吨位在560kg以上的自由锻锤或相当能力的锻造设备宜配置锻造操作机和装出炉机械,工位之间应采用机械传送装置。

5.2.9车间的生产设备、工模具存放区,物料储存区的布置应满足操作人员的操作要求,并设有宽度不小于1m的安全人行通道、车行通道宽度不小于3m。

5.2.10工艺设备应按工艺流程布置,力求物流线路最短,并充分考虑生产操作人员和设备维修人员的工作环境和防护措施。

设备基础不应与厂房基础、地下特殊构筑物接触或互压。

机组内各设备之间推荐距离及毗邻机组之间的推荐距离(均为厂房建筑物建筑轴线方向)见表7。

表7 机组内设备之间推荐距离及其毗邻机组设备推荐距离5.2.11在危及人身安全的区域和有关设备部位应按GB2894的规定于醒目处设置安全标志牌。

6生产物料和剩余物料6.1生产物料6.1.1锻造生产中使用的危险和有害的生产物料主要有:a)固体燃料;b)液体燃料;c)气体燃料;d)酸、碱物质、化学浸蚀剂;e)模具润滑剂;f)储气罐气体;g)检验用磁粉、荧光照射及无损探伤中的有害射线。

6.1.2应优先采用无毒和低毒的生产物料。

6.1.3危险和有害的生产物料应按该产品的安全要求和有关规定合理使用和妥善保管。

6.1.4天然气、发生炉煤气、城市煤气、热煤气中的含硫量不得超过180mg/m3。

6.1.5加热炉燃料应优先使用电力、燃气作燃料。

6.1.6锻件清理应优先选用带有除尘装置的喷(抛)丸清理工艺取代酸洗工艺。

6.2剩余物料6.2.1锻造生产中产生的危险和有害的剩余的物料主要有:a)煤炭燃烧或不完全燃烧产物;b)有毒的煤气燃烧产物;c)泄漏的有毒煤气;d)模具润滑剂高温时生成的烟尘;e)喷砂、抛丸、砂轮磨削的粉尘;f)酸洗后的清洗废液;g)热煤气和清洗煤气中的含酸废水;h)切边、冲孔废料及废品锻件;i)氧化皮、铁屑。

6.2.2工作场地空气中的有害物质的最高允许浓度应符合表8规定;燃煤加热炉(热处理炉)烟尘排放标准值应符合GB9078的规定。

表8 工作场地空气中有害物质最高允许浓度6.2.3酸洗间有害物质最高允许浓度应符合GB8978的规定。

6.2.4废水排放中的有害物质最高允许浓度应符合表9规定。

表9 废水中有害物质最高允许浓度6.2.5以煤为燃料的炉渣集中堆放统一处理,并设法加以利用;筑炉材料必须集中妥善处理,不应随意丢弃;金属余料、飞边等应统一回收熔炼;氧化皮应单独集中处理。

7生产装置7.1一般要求7.1.1锻造生产使用的生产装置必须符合GB5083、GB/T4064的有关规定。

7.1.2锻造生产使用的锻压设备的安全性和噪音值必须符合GB17120、JB9967、JB9968、JB9969、JB9973、JB9974、JB9977的有关规定。

7.1.3锻压设备的安装和验收必须符合GB50231、GB50272、GB50278的有关规定;工业管道安装和验收必须符合GB50235的有关规定。

7.1.4调整、更换、检修模具时,必须切断电源,待飞轮,液压泵完全停止工作后方可进行作业。