10.第一章 煤气的初冷、输送及初步净化

- 格式:ppt

- 大小:3.24 MB

- 文档页数:55

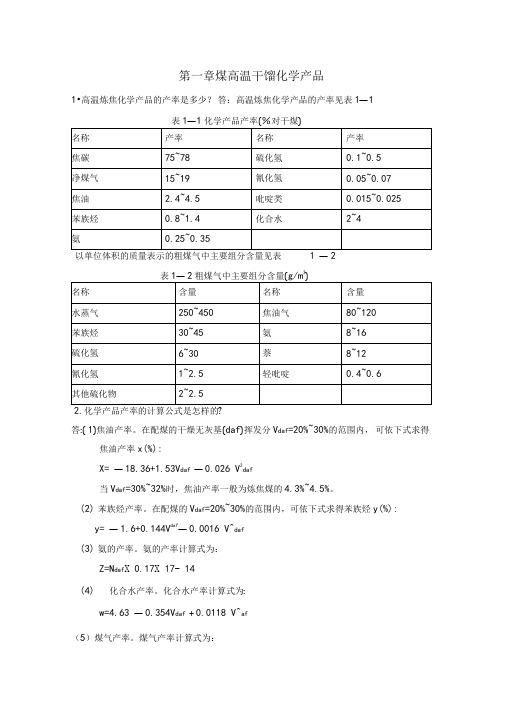

第一章煤高温干馏化学产品1•高温炼焦化学产品的产率是多少?答:高温炼焦化学产品的产率见表1—1表1—1化学产品产率(%对干煤)以单位体积的质量表示的粗煤气中主要组分含量见表 1 —2表1—2粗煤气中主要组分含量(g/m32.化学产品产率的计算公式是怎样的?答:( 1)焦油产率。

在配煤的干燥无灰基(daf)挥发分V daf=20%~30%的范围内,可依下式求得焦油产率x(%):X= —18.36+1.53V daf —0.026 V2daf当V daf=30%~32%时,焦油产率一般为炼焦煤的4.3%~4.5%。

(2)苯族烃产率。

在配煤的V daf=20%~30%的范围内,可依下式求得苯族烃y(%):y= —1.6+0.144V daf—0.0016 V^daf(3)氨的产率。

氨的产率计算式为:Z=N daf X 0.17X 17- 14(4)化合水产率。

化合水产率计算式为:w=4.63 —0.354V daf + 0.0118 V^af(5)煤气产率。

煤气产率计算式为:g=a(V daf)1/2式中a --- 系数,对气煤a=3,对焦煤a=3.3,对一般配合煤a=3.1。

以上的产率均为占炼焦干煤的质量分数(%)。

3.煤气净化系统的作用是什么?答:煤气净化系统的作用是冷却和输送煤气,回收焦油、氨、硫及苯族烃等。

焦油和萘存留在煤气中最大危害就是堵塞设备和管路;氨和硫化氢等酸性气体的最大危害是腐蚀设备和管路。

氨和硫化氢在煤气燃烧时转变为氮的氧化物和硫的氧化物, 严重污染环境。

因此这些有危害的物质必须从煤气净化系统中除去,同时使其变为有用的化工产品。

4.煤气负压净化系统与正压净化系统相比有什么有缺点?答:主要优点:⑴煤气净化系统处于负压下操作,生产环境得到改善。

⑵脱苯工序前煤气没有经过鼓风机压缩升温,所以不必设置煤气终冷系统。

⑶净煤气经鼓风机压缩升温,输送时冷凝液量减少,减轻管道腐蚀。

⑷减少低温水用量,输送时冷凝液量减少,减轻管道腐蚀。

煤气净化工艺工艺流程及主要设备煤气净化设施1概述煤气净化车间生产规模按2×65 孔5.5m 捣固焦炉焦炉年产130万t 干全焦配套设计。

焦炉煤气处理量为75300m3/h(标况)。

煤气净化车间由冷凝鼓风工段、脱硫工段、硫铵工段(含蒸氨系统)、终冷洗涤及粗苯蒸馏工段、油库及其相关的生产辅助设施组成。

2设计原则对煤气净化车间本着经济、实用、可靠的原则,在满足国家环保、职业卫生与安全、能源等法规要求的前提下,尽量简化工艺流程,并合理配备工艺装备,以节省投资和工厂用地。

3设计基础数据a)煤气量基础数据焦炉装煤量(干基):206.98t/h煤气产量:340Nm3/t(干煤)b) 煤气净化指标表1 煤气净化指标表序号指标名称单位净化前指标净化后指标1 NH3g/m36~8 ≤0.052 H2S g/m35~7 ≤0.23 苯g/m324~40 ≤44 焦油g/m3≤0.025 萘g/m3≤0.34原材料及产品指标4.1焦油——符合YB/T5075-2010 2号指标序号指标名称质量指标1 密度(20℃),g/cm3 1.13~1.222 甲苯不溶物(无水基),% ≤93 灰分,% ≤0.134 水分,% ≤4.05 粘度(E80) ≤4.26 萘含量(无水基),% ≥7.0(不作考核指标)4.2硫酸铵—符合GB535-1995一级品序号指标名称质量指标1 氮N含量(以干基计),% ≥212 含水,% ≤0.33 游离酸含量,% ≤0.054.3粗苯—符合YB/T5022-1993序号指标名称质量指标(溶剂用)1 密度(20℃),g/ml ≤0.9002 75℃前馏出量(重),% ≤33 180℃前馏出量(重),% ≥91%室温(18~25℃)下目测无可见的不4 水分:溶解的水4.4洗油指标序号指标名称指标1 密度(20℃),g/ml 1.03~~1.062 馏程(大气压760mmHg),%序号指标名称指标230℃前馏出量(容),% ≥3.0300℃前馏出量(容),% ≥90.03 酚含量(容),% ≤0.54 萘含量(重),% ≤85 水分≤1.06 粘度(E25)≤2.07 15℃结晶物无4.5浓硫酸指标——符合GB/T534-2002序号指标名称质量指标1 硫酸(H2SO4)含量,% ≥92.5(Wt)2 灰分,% ≤0.03(Wt)2 铁(Fe)含量,% ≤0.01(Wt)3 砷(As) 含量,% ≤0.005 (Wt)4 汞(Hg)含量,% ≤0.01(Wt)5 铅(Pb)含量,5 ≤0.02(Wt)6 透明度,mm 50 (Wt)7 色度,ml ≤2.0 ml(Wt)4.6氢氧化钠指标(符合GB/T11199-2006)序号指标名称质量指标1 氢氧化钠(NaOH),%≥302 碳酸钠(Na2CO3)含量,%≤0.4%3 氯化钠(NaCl)含量,%≤0.044 三氧化二铁(Fe2O3)含量,%≤0.005煤气净化车间对荒煤气的初步冷却采用三段冷却工艺,并在煤气鼓风机前设置蜂窝式电捕焦油器脱除煤气中的焦油雾;随后煤气脱硫采用以PDS为催化剂的湿式催化氧化法脱硫工艺; 煤气脱氨采用喷淋式饱和器法生产硫铵工艺;煤气脱苯采用焦油洗油洗苯工艺,富油脱苯采用管式炉加热及带萘油侧线的单塔生产粗苯工艺。

工艺论证1.1设计依据a.本设计根据中国矿业大学本科生毕业设计教学大纲和设计任务书进行设计。

b.徐州伟天化工有限公司工艺资料。

1.2煤气初步冷却的目的和意义在炼焦过程中,荒煤气从焦炉炭化室经上升管逸出的温度温度为650—750℃,需要经过初步冷却才能往后续工段进行输送,同时煤气由炭化室出来经集气管、吸气管、冷却及净化设备直到煤气储罐或送回焦炉,要通过很长的管道及各种设备。

为了克服这些设备和管道阻力及保持足够的煤气剩余压力,还要对煤气进行加压。

这些都是鼓风冷凝工段的任务。

煤气的初步冷却分两步进行:(1)是在集气管和桥管中用大量循环氨水喷洒,是煤气冷却到80-90摄氏度;(2)在煤气初冷器中冷却,可将煤气冷却到25-65摄氏度。

煤气的初冷,输送及初步净化,是炼焦化学产品回收工艺过程的基础。

其操作运行的好坏,不仅对回收工段的操作有影响,而且对焦油蒸馏工段及炼焦炉的操作也有影响。

因此,对这部分工艺及设备的研究都很重视。

煤气初冷的目的一是冷却煤气,二是使焦油和氨水分离,并脱除焦油渣。

1.3工艺流程煤气在集气管经循环氨水喷散冷却,到达汽液分离器,分离出的液体流向机械化氨水澄清槽。

焦油、氨水、焦油渣等混合液都是从机械化澄清槽头部进入,沉淀后的煤尘、煤粉及焦油渣等通过刮板机从机械化澄清槽放空口头部刮出,分层后的焦油、氨水从机械化澄清槽的焦油渣尾部,通过调节控制器分别排出。

上段得到氨水,送入氨水中间槽;中段得到焦油,送到下一设备进行进一步的焦油脱水、脱渣处理;而下段从焦油中沉降的焦油渣等大比重物质由机械化澄清槽的刮板刮出。

鼓冷工段可以分成三部分:一是煤气的初步冷却;二是焦油和氨水的分离;三是煤气的输送。

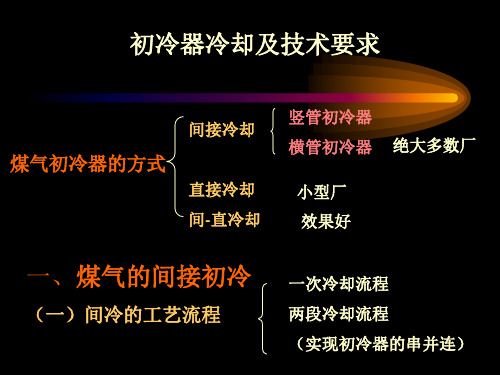

煤气冷却的流程方式可分为间接冷却,直接冷却和间冷-直冷混合冷却三种。

上述三种各有缺点,可根据生产规模,工艺要求及其他条件因地制宜的选择采用。

本设计采用的是横管式间冷工艺流程。

如图1,煤气的间接冷却有立管式和横管式两种,立管式相对于横管式工艺较老,故本设计采用横管式间冷工艺。

第一章概述1.1 煤化工工业发展简史世界化石能源(包括煤炭、石油、天然气)资源比较丰富,在一次能源消费结构中占90% ,是当今的主要能源。

石油、天然气储量分别可供40 年、60 年的需求,非常规的油气资源有可能进一步扩大。

而煤炭储量十分丰富,且分布广泛,探明储量可供世界开采200 年。

全球化石能源供应前景的不确定因素之一是成本、价格。

技术进步和生产效率的提高推动着生产和运输成本的降低,但廉价资源储量枯竭等因素又导致成本和价格提高。

预计从2000 年一2020 年,化石能源在一次能源消费结构中,石油将从39% 降至38 ,煤炭将从26% 降至24%,天然气将从23% 提高至27% 。

近几十年来,化石能源在中国一次能源消费结构中占90% 以上。

煤炭是中国的主要能源,也是许多重要化工产品的主要原料。

随着中国社会经济持续、高速发展,近年来能源、化工产品的需求也出现较高的增长速度,煤化工在中国能源、化工领域中已占有重要地位。

中国煤化工的发展对发挥丰富的煤炭资源优势,补充国内油、气资源不足和满足对化工产品的需求,保障能源安全,促进经济的可持续发展,具有现实和长远的意义。

新型煤化工在中国正面临新的发展机遇和长远的发展前景。

煤炭焦化、煤气化一合成氨一化肥已是中国主要的煤化工产业,随着技术、经济的发展和市场的巨大需求,煤炭焦化、煤气化一甲醇及下游化工产品等将得到快速发展;煤制油(直接液化、间接液化)技术的开发和产业化将受到关注,重点项目建设已启动。

目前和今后较长一段时期,建设大型煤化工工厂正在成为发展趋势,如百万t 级的煤液化工厂,300kt 或以上的合成氨、甲醇工厂,炭化室高度5m 以上的大型炼焦炉等。

在大型工厂建设的基础上,规划建成大型煤化工产业基地,如神华煤液化、煤化工产业基地,宁夏宁东能源重化工基地,山东充矿煤化工基地等。

在产业基地规划中一般包括有不同煤化工单元工艺,如煤焦化、煤液化、煤基甲醇及下游产品等。

设计说明从焦炉炭化室生成的荒煤气需在化学产品回收车间进行冷却、输送,回收煤焦油、氨、硫、苯族烃等化学产品,同时净化煤气。

我在焦炉煤气初冷时采用半负压操作系统,这样有利于吸收氨、苯族烃等,增大吸收推动力,有利于提高吸收率和回收率。

对于硫酸铵制取工艺,采用喷淋式饱和器生产硫酸铵的工艺,并以饱和器母液生产粗轻吡啶。

用栲胶法除去硫化氢和氰化氢杂质,以洗油方法吸收苯族烃。

1. 物料衡算:①计算基准的确定:②计算过程中的原料消耗及物料输出量(包括参加及不参加反应之物料、杂质等各项);③列出主要设备的输入及输出物料平衡表(包括物料名称、工业品组成、分子量、成品重量等各项);④饱和器的物料平衡图(原料及产品重量、物料损失等);2. 热量衡算(以物料衡算为基础):①需明确物料进入设备入口温度,列出热量衡算方程;②计算各物理或化学变化吸收或放出的热量,特别是潜热及反应热的计算;③对反应器须计算各物料进出口温度,及反应器内部温度;换热器计算原料及冷却(加热)介质进、出口温度;④热量平衡,选择传热结构,计算传热面积。

此设计以喷淋式饱和器为主设备进行计算,主要附属设备有除酸器、结晶槽、沸腾干燥器等。

对于饱和器需要得出其煤气进口管直径、中央煤气管径、饱和器的高度和直径,同时计算了除酸器和干燥器的管径、内径。

图纸三份,分别为喷淋式饱和器生产硫酸铵工艺流程图、喷淋式饱和器设备图、初冷器图。

Design Notes Waste gas generated from the coke oven coking chamber need for cooling in chemical products recovery plant, transportation, recovery of coal tar, ammonia, sulfur, benzene family hydrocarbons and other chemical products, while purifying the gas.Cold coke oven gas to the semi-vacuum operating system, it is a good absorption of ammonia, benzene family hydrocarbons, increasing the absorption driving force to help improve the absorption rate and recovery.Ammonium sulfate system to take the process, the process of spray saturator to produce ammonium sulfate, and saturator mother liquor production of crude light pyridine.Tannin extract impurities to remove hydrogen sulfide and hydrogen cyanide, benzene family hydrocarbon wash oil absorption.(1) the material balance:① calculate the baseline to determine:② calculate the consumption of raw materials and materials in the process output (including participation in and do not participate in all of the response of materials, impurities, etc.);(3) lists the major equipment input and output material balance (including the material name, the industrial position, molecular weight, finished weight);Equilibrium diagram of the ④ saturated materials (raw materials and product weight, material loss, etc.);2 heat balance (material balance based):① require explicit material into the device inlet temperature, listed in the heat balance equation;② Calculation of the physical or chemical changes in the absorption or release of heat, especially the calculation of latent heat and heat of reaction;③reactor required to calculate the inlet and outlet temperatures of the various materials, and the reactor internal temperature; medium into the heat exchanger to calculate the raw materials and cooling (heating) and outlet temperature;(4) the heat balance, select a heat transfer structure, calculate the heat transfer area.This design spray saturator-based device to calculate the main ancillary equipment acid removal device, crystallization, boiling dryers.Saturation needs to e to the height and diameter of the gas inlet tube diameter, the central gas pipe diameter, saturated, and the calculated diameter, inside diameter, in addition to the acid and dryers.Drawing three, respectively, for the spray saturator production of ammonium sulfate process flow chart diagram of the spray saturator equipment, Primary Cooler map目录主要符号说明3引言41 焦炉煤气初冷工艺71.1 集气管冷却71.2 初冷器冷却71.3 煤气的直接冷却工艺92 初冷工艺的计算112.1 集气管的物料平衡和热计算112.1.1 物料衡算112.1.2 集气管的热量衡算132.2 横管初冷器热量和物料衡算172.2.1 横管初冷器的物料衡算172.2.2 横管初冷器的热量衡算192.3主要设备计算232.4 剩余氨水量的计算293 硫酸铵制取工艺314 硫酸铵工艺计算344.1物料衡算344.1.1氨平衡计算344.1.2 水平衡的计算354.2 母液最低温度的确定354.3热平衡计算365 硫酸铵生产的主设备的计算416 硫酸铵附属设备的计算456.1 结晶槽456.2 沸腾干燥器456.2.1 沸腾床最低流态化速度的确定476.2.2 干燥器直径的确定486.2.3 干燥器溢流口高度的确定496.3 除酸器496.3.1 除酸器煤气进口尺寸506.3.2 出口管直径506.3.3 除酸器的内径506.3.4 出口管在器内部分的高度507 后续工序的设计说明517.1 中和器法提取粗轻吡啶工艺流程517.2 焦炉煤气中硫化氢和氰化氢的脱除517.3 洗油吸收煤气中的苯族烃53设计结果54参考文献55附录56致谢57主要符号说明m3煤气流量t 温度℃蒸汽量 3m kg煤气含氨量 3m g热量 h kJ干煤装入量 h t体积流量 h m 3体积 3m速度 s m直径及高度 m密度 3m kg黏度 s Pa面积 2m热容 kJ/kg ·K热焓 KJ/㎏引 言焦炉煤气的处理采用半负压操作系统,煤气的初冷采用的是横管式间接初冷器。