混杂纤维复合材料参数设计与力学性能的关系

- 格式:pdf

- 大小:217.11 KB

- 文档页数:5

纤维复合材料的力学性能与损伤分析纤维复合材料是一种由纤维和基体共同构成的材料,具有轻质、高强度和优异的耐腐蚀性能。

在不同的应用领域中,纤维复合材料的力学性能和损伤分析是非常重要的研究方向。

本文将对纤维复合材料的力学性能和损伤分析进行讨论。

一、纤维复合材料的力学性能1. 弹性模量纤维复合材料的弹性模量是衡量其刚度的重要指标。

由于其内部纤维与基体之间的相互作用,纤维复合材料的弹性模量通常高于传统金属材料。

弹性模量的高低决定了纤维复合材料的应用范围和承载能力。

2. 屈服强度和抗拉强度纤维复合材料的屈服强度和抗拉强度是其抗拉性能的重要指标。

纤维复合材料的屈服强度通常取决于纤维和基体的性质以及它们之间的结合方式。

在不同应力下,纤维复合材料的抗拉性能可以通过实验测试来评估。

3. 疲劳性能纤维复合材料的疲劳性能是其在长期循环加载下的耐久性能。

由于纤维和基体之间的界面不稳定性,纤维复合材料在循环加载下容易产生微裂纹和损伤,从而影响其疲劳寿命。

因此,疲劳性能的评估对于纤维复合材料在实际应用中的可靠性至关重要。

二、纤维复合材料的损伤分析1. 断裂行为纤维复合材料的断裂行为是产生损伤的重要因素。

纤维复合材料的断裂机制通常可分为纤维断裂、基体断裂和界面断裂三种类型。

通过分析纤维复合材料的断裂行为,可以了解材料在拉伸、剪切和弯曲等不同加载情况下的损伤机制。

2. 微观损伤纤维复合材料在受力时,会产生一些微观级别的损伤,如纤维断裂、基体裂纹和界面剥离等。

通过检测和观察这些微观损伤,可以了解材料在不同加载状态下的损伤演化过程,并为材料的优化提供指导。

3. 损伤识别与监测纤维复合材料的损伤识别与监测是为了实时监测材料的损伤状态,以及提前预警材料的损伤发展情况。

通过使用各种非破坏性检测技术,如声发射、热成像和超声波等,可以实现对纤维复合材料损伤的精确定位和实时监测。

总结:纤维复合材料的力学性能和损伤分析是其性能评估和工程应用中的重要内容。

复合材料的力学性能与结构设计复合材料是由两种或两种以上的材料组合而成的材料,具有优异的力学性能和结构设计潜力。

在本文中,将探讨复合材料的力学性能以及如何进行结构设计。

一、复合材料的力学性能复合材料由于多种材料的组合,具有独特的力学性能。

以下将讨论复合材料在强度、刚度和韧性方面的性能。

1. 强度由于不同材料之间的协同作用,复合材料通常具有很高的强度。

这是由于各个组成材料的优点相互弥补,从而提高整体强度。

例如,纤维增强复合材料中的纤维可以提供很高的强度,而基体材料可以增加韧性。

2. 刚度复合材料具有很高的刚度,这是由于组成材料之间的相互作用。

纤维增强复合材料中的纤维可以提供很高的刚度,而基体材料可以提供弹性和柔韧性。

因此,复合材料在受力时可以保持其形状和结构的稳定性。

3. 韧性复合材料通常具有较高的韧性,这是由于材料的组合结构所致。

纤维增强复合材料中的纤维可以分散和吸收能量,从而提高材料的韧性。

相反,在单一材料中,这种能量分散效应很少出现。

二、复合材料的结构设计复合材料的结构设计是为了实现所需的力学性能和功能。

以下将介绍复合材料结构设计的关键因素。

1. 材料选择合理的材料选择是进行复合材料结构设计的关键因素。

不同材料具有不同的力学性能和化学特性,因此需要根据应用需求选择合适的材料组合。

例如,在需要高强度和刚度的应用中,可以选择纤维增强复合材料。

2. 界面控制复合材料中不同材料之间的界面是其力学性能的重要因素。

界面的控制可以通过界面处理和表面改性来实现。

例如,通过添加粘合剂或增加表面处理剂,可以增强纤维与基体之间的结合,提高界面的力学性能。

3. 结构设计结构设计是为了实现所需的功能和性能。

在复合材料结构设计中,需要考虑材料的排布方式、层压顺序和几何形状等因素。

通过合理设计复合材料的结构,可以充分发挥其力学性能,同时满足应用需求。

三、结论复合材料具有优异的力学性能和结构设计潜力。

通过合理选择材料、控制界面以及进行结构设计,可以充分发挥复合材料的力学性能。

纤维增强复合材料的力学性能分析纤维增强复合材料(Fiber Reinforced Composites,FRC)是一种由纤维和基体组成的材料。

与传统的金属材料相比,纤维增强复合材料具有较高的强度和刚度,同时还具备良好的耐久性和耐腐蚀性能。

在各个领域中广泛应用,特别是航空航天、汽车和建筑等工业领域。

首先,我们来分析纤维增强复合材料的力学性能。

纤维增强复合材料的强度主要取决于纤维的性质和纤维与基体之间的相互作用。

不同类型的纤维(如碳纤维、玻璃纤维和高强度聚合物纤维等)具有不同的力学性能。

碳纤维具有优异的拉伸强度和刚度,使其成为高性能应用的理想选择。

与金属相比,纤维增强复合材料在弯曲、剪切和挤压等力学加载方式下表现出更好的性能。

其次,纤维与基体之间的相互作用起着至关重要的作用。

纤维增强复合材料的强度和刚度受到纤维与基体之间的粘结强度影响。

粘结强度取决于纤维和基体之间的物理和化学相互作用。

优化纤维与基体之间的粘结强度可以提高纤维增强复合材料的力学性能。

除了强度和刚度之外,纤维增强复合材料还具有良好的疲劳和冲击性能。

疲劳性能是指材料在长期循环加载下的耐久性,而冲击性能则是材料在突然加载下的耐久性。

纤维增强复合材料由于其结构的特殊性能,具有较高的疲劳和冲击强度。

这使得它们在高负荷和高速冲击场合下仍能保持稳定的性能。

此外,纤维增强复合材料还具有优异的耐腐蚀性能。

金属材料容易受到氧化、腐蚀和腐蚀疲劳等环境因素的影响,从而导致材料的性能下降。

而纤维增强复合材料由于不容易受到环境腐蚀的影响,因此具有更好的耐久性和使用寿命。

最后,纤维增强复合材料的设计和制造也是影响其力学性能的重要因素。

纤维的布局和层序、基体的固化过程以及材料的加工工艺都会对材料的性能产生影响。

因此,在实际应用中,需要仔细设计和控制这些工艺参数,以确保纤维增强复合材料的力学性能能够得到充分发挥。

综上所述,纤维增强复合材料具有较高的强度、刚度和耐久性,以及良好的疲劳、冲击和耐腐蚀性能。

纤维增强复合材料的力学性能与设计优化纤维增强复合材料(Fiber Reinforced Composites,FRC)是一种由纤维与基体相互结合形成的材料。

纤维通常由高强度的材料如碳纤维、玻璃纤维或有机纤维制成,而基体则由具有良好韧性的树脂材料如环氧树脂或聚合物构成。

FRC具有轻质、高强度、耐腐蚀和优异的耐磨损特性,因此在许多工业领域中得到广泛应用。

力学性能是评价FRC材料性能的重要指标之一。

它涵盖了多个方面,包括强度、刚度、韧性、疲劳性能等。

首先,强度是指材料在承受外部加载时的抵抗力。

在纤维增强复合材料中,纤维起到了增强材料强度的作用,可以通过纤维的类型、体积分数和纤维排列方式来调节材料的强度。

其次,刚度是指材料对变形的抵抗力。

刚度与纤维的排列方式、基体材料的刚度以及纤维和基体界面的黏合强度有关。

韧性是指材料抵抗断裂的能力。

纤维增强复合材料具有良好的韧性,特别是碳纤维增强复合材料,其疲劳性能也十分出色。

设计优化是指通过改变FRC材料的组成和结构,在保持或提高强度、刚度和韧性等力学性能的基础上,使材料尽可能轻、耐久和经济。

设计优化可以通过多种方法实现。

一种常见的方法是通过有限元分析(Finite Element Analysis,FEA)模拟材料的受力情况,利用计算机模拟来预测材料的性能,进而指导设计。

通过调整纤维体积分数、纤维排列方式、基体材料和纤维增强剂等参数,设计优化可以找到最佳组合,使得材料在特定载荷条件下能够承受最大荷载。

此外,设计优化还可以通过增加纤维的层数和改变纤维的分布,来提高材料的强度和刚度。

层数的增加能够有效提高材料在平面内的强度,而纤维分布的改变则可以提高材料在不同方向上的性能。

例如,将纤维按照斜角排列可以提高材料的剪切强度,将纤维按照环向排列可以提高材料的环向刚度。

这些方法可以通过试验和优化算法结合来实现,以找到最佳的设计方案。

除了以上内容,还可以通过添加填充物、表面修饰和纤维合成等方式来优化FRC材料的力学性能。

复合材料的力学性能影响因素复合材料是由两种或两种以上具有不同物理和化学性质的材料组合而成的多相材料。

由于其独特的性能优势,如高强度、高刚度、良好的耐腐蚀性等,在航空航天、汽车、船舶、建筑等众多领域得到了广泛的应用。

然而,复合材料的力学性能并非一成不变,而是受到多种因素的影响。

了解这些影响因素对于优化复合材料的设计和制造,提高其性能和可靠性具有重要意义。

首先,增强材料的类型和性能是影响复合材料力学性能的关键因素之一。

常见的增强材料包括纤维(如碳纤维、玻璃纤维、芳纶纤维等)和颗粒(如碳化硅、氧化铝等)。

不同类型的增强材料具有不同的强度、刚度、韧性和热稳定性等性能。

例如,碳纤维具有极高的强度和刚度,但成本较高;玻璃纤维则成本较低,但性能相对较弱。

增强材料的性能直接决定了复合材料能够承受的载荷和变形能力。

增强材料的几何形状和尺寸也会对复合材料的力学性能产生显著影响。

纤维增强复合材料中,纤维的长度、直径、长径比以及纤维的排列方式等都会影响其力学性能。

较长的纤维能够提供更好的载荷传递和增强效果,但在加工过程中可能会出现纤维断裂和分布不均匀的问题。

纤维的排列方式可以是单向、双向或多向编织,不同的排列方式会导致复合材料在不同方向上的力学性能差异。

例如,单向纤维增强复合材料在纤维方向上具有很高的强度和刚度,而在垂直于纤维方向上的性能则相对较弱。

基体材料的性能同样不容忽视。

基体材料的作用是将增强材料粘结在一起,并传递载荷。

常见的基体材料包括聚合物(如环氧树脂、聚酯树脂等)、金属(如铝、钛等)和陶瓷(如氧化铝、碳化硅等)。

基体材料的强度、韧性、耐热性和化学稳定性等性能会影响复合材料的整体性能。

例如,聚合物基体通常具有较好的韧性和耐腐蚀性,但耐热性相对较差;金属基体则具有较高的强度和导热性,但密度较大。

复合材料中增强材料与基体材料之间的界面结合强度也是影响力学性能的重要因素。

良好的界面结合能够有效地传递载荷,提高复合材料的强度和韧性。

复合材料的动态力学性能与性能优化在当今科技迅速发展的时代,复合材料凭借其优异的性能在众多领域中得到了广泛应用。

从航空航天到汽车制造,从体育用品到医疗器械,复合材料的身影无处不在。

而了解复合材料的动态力学性能以及如何对其性能进行优化,对于充分发挥复合材料的优势、拓展其应用范围具有至关重要的意义。

复合材料的动态力学性能是指材料在动态载荷作用下的力学响应,例如在冲击、振动等情况下的表现。

与静态力学性能相比,动态力学性能更加复杂,因为它涉及到材料内部结构在短时间内的快速变化以及能量的吸收和耗散。

影响复合材料动态力学性能的因素众多。

首先是材料的组成成分,包括增强纤维和基体材料的种类、性能和比例。

不同的纤维如碳纤维、玻璃纤维、芳纶纤维等具有不同的强度、模量和韧性,而基体材料如环氧树脂、聚酯树脂等也具有各自的特性。

纤维和基体之间的界面结合强度也对动态力学性能有着显著影响。

良好的界面结合能够有效地传递载荷,提高材料的抗冲击和抗振动能力。

复合材料的微观结构同样是关键因素之一。

纤维的分布、取向和长度,以及基体中的孔隙、缺陷等都会影响材料的动态力学性能。

例如,纤维的定向排列可以在特定方向上显著提高强度和刚度,而不均匀的纤维分布或存在较多的孔隙则可能导致局部应力集中,降低材料的性能。

加载条件也是不可忽视的因素。

加载的频率、幅值、持续时间以及加载方式(如拉伸、压缩、弯曲等)都会对复合材料的动态力学性能产生影响。

高频率的加载往往会导致材料内部的热积累,从而影响其力学性能。

了解了影响复合材料动态力学性能的因素后,我们可以通过多种方法来优化其性能。

优化复合材料的设计是重要途径之一。

通过合理选择纤维和基体材料,调整纤维的含量和分布,可以实现性能的定制化。

例如,在需要高强度的应用中,可以增加高强度纤维的比例,并采用优化的编织或铺层方式。

改进制造工艺能够有效提高复合材料的性能。

先进的成型技术如自动铺丝、树脂传递模塑等可以更好地控制纤维的分布和取向,减少孔隙和缺陷的产生,从而提高材料的整体质量和性能。

混杂纤维复合材料性能研究乌云其其格;隋成国;马如飞;张宝艳;杜宇【摘要】对碳纤维织物、玻璃纤维织物和芳纶织物的性能进行测试,采用热熔法分别制备了一种增韧中温固化环氧碳纤维织物预浸料、玻璃纤维织物预浸料和芳纶织物预浸料.预浸料以单种预浸料铺层和不同纤维织物预浸料混合铺层方式铺贴组合,通过模压法成型复合材料层合板,进行性能测试并对比.结果表明,增韧中温固化环氧树脂的不同纤维织物预浸料混合铺层成型的层压板力学性能可以根据铺层设计优化,并不损失不同纤维铺层之间的界面性能.【期刊名称】《高科技纤维与应用》【年(卷),期】2018(043)004【总页数】7页(P25-31)【关键词】增韧中温固化环氧树脂;碳纤维织物;玻璃纤维织物;芳纶织物;混合复合材料;性能【作者】乌云其其格;隋成国;马如飞;张宝艳;杜宇【作者单位】中航复合材料有限责任公司,北京 101300;中航工业成都飞机设计研究所,成都610091;中航工业成都飞机设计研究所,成都610091;中航复合材料有限责任公司,北京 101300;中航复合材料有限责任公司,北京 101300【正文语种】中文【中图分类】TQ342+.7前言复合材料是由两种或两种以上不同材料通过某种方式结合而成的新材料,其中各组分材料仍保持其原有特性,但是组成新材料的性能优于各单独组分材料。

与一般材料的简单混合有本质区别。

航空用复合材料分为树脂基复合材料(PMC)、金属基复合材料(MMC)、陶瓷基复合材料(CMC)和碳-碳复合材料(C/C)等。

由于树脂基复合材料具有现代飞机所需的重要特性,如高的比强度、比模量、尺寸稳定性、优异的耐腐蚀性能、耐磨性、介电性能、电绝缘性能和综合力学性能以及性能的可设计和成形工艺多样性等,因而在航空工业上获得了广泛的应用。

树脂基复合材料也称为纤维增强塑料。

按树脂类型的不同,树脂基复合材料分为热固性树脂基复合材料和热塑性树脂基复合材料。

热固性树脂基复合材料是最早应用在航空工业,目前在航空工业应用量最大的复合材料。

关于纤维增强复合材料力学性能可设计性的分析摘要:纤维增强复合材料是一种多相结构材料,主要由增强纤维和树脂基体材料组成。

其性能可设计性是指可按照设计要求进行选择不同的增强材料和树脂基体材料以及它们的含量和各种铺层形式,可组成具有不同性能的各种复合材料。

这给复合材料可设计性提供更大的自由度。

该文结合工程应用需要,主要对其力学性能可设计性进行了分析研究。

关键词:纤维增强复合材料力学性能可设计性分析Abstract: Fiber-reinforced composite,which was a muhiphasematerial,consisted of reinforced-fiber and resin. The properties of this composites can be designed by choosing different fiber, resign basis, their volume and lami-nate forms. This method provided more design freedom, and can make kinds of products with different properties. According to the need of engineering, the designability of composites mechanical properties were researched in this paper.Key Words: Fiber-reinforced composites Mechanical properties Designability Analysis1引言纤维增强复合材料是一种各向异性材料,它可以根据各种构件的载荷分布要求选择不同的纤维增强材料和树脂基体材料。

选择适合构件性能要求的铺层形式来满足强度、刚度和各种特殊要求,可为结构设计优化提供更大的自由度,这是传统的各向同性材料无法比拟的。

复合材料中的材料力学性能分析复合材料是由两种或两种以上不同材料组合而成的新材料,其具有优异的力学性能,如高强度、高刚度、低密度等。

因此,对复合材料的力学性能进行分析,对于材料的设计、制备、应用等方面具有重要意义。

本文将从两个方面对复合材料中的材料力学性能进行分析:材料力学性能评价和材料力学性能分析方法。

一、材料力学性能评价材料力学性能评价是对复合材料力学性能进行定量评估和比较的过程。

常用的力学性能指标包括强度、弹性模量、断裂韧性、疲劳寿命等。

1. 强度:强度是材料抵抗外部载荷而产生破坏的能力。

在复合材料中,强度可以分为拉伸强度、压缩强度、剪切强度等。

通过力学试验,可以测定复合材料在不同载荷下的强度,并进行比较和评价。

2. 弹性模量:弹性模量反映了材料在受力时的变形能力。

对于复合材料来说,弹性模量通常通过静态拉伸试验中的应力-应变曲线来计算。

弹性模量高,表示材料具有较好的刚度特性。

3. 断裂韧性:断裂韧性是材料抵抗断裂的能力。

在复合材料中,断裂韧性的评价可以通过冲击试验或断裂韧性试验来进行。

断裂韧性高的材料具有抗冲击、抗断裂的能力。

4. 疲劳寿命:疲劳寿命是材料在交变载荷下能够承受的循环次数。

复合材料的疲劳寿命是指在特定应力水平下,材料能够进行多少次完全循环才会发生失效。

通过疲劳试验可以评估复合材料的疲劳性能。

二、材料力学性能分析方法要进行复合材料的力学性能分析,需要使用一些合适的试验方法和数值模拟技术,以下是常用的材料力学性能分析方法:1. 静态力学试验:静态力学试验是研究材料在静态加载下的力学性能的基本方法。

通过服从背景的应力-应变关系曲线可以获得弹性模量和屈服强度等性能参数。

2. 动态力学试验:动态力学试验是研究材料在动态加载下的力学性能的方法。

冲击试验和振动试验是常用的动态力学试验方法,可以评估复合材料在冲击或振动环境下的力学性能。

3. 数值模拟:数值模拟是通过计算方法来预测和分析材料力学性能的方法。

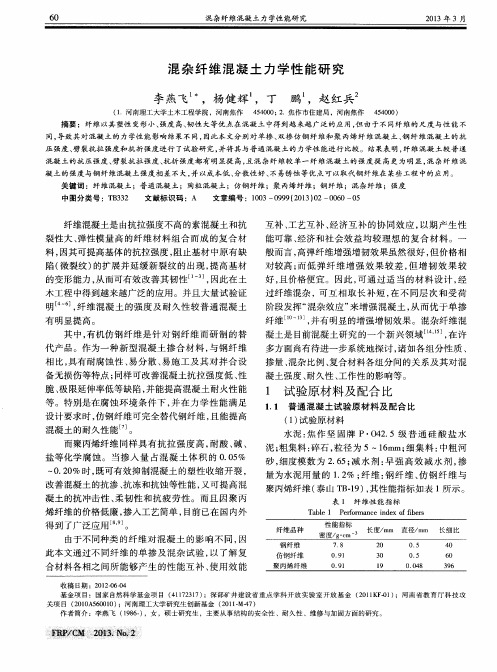

性能研究混杂纤维复合材料参数设计与力学性能的关系杨霜 孙康 吴人洁(上海交通大学复合材料研究所,200030)摘 要 本文研究了混杂纤维复合材料参数设计与材料力学性能的关系。

通过正交设计,三因子四水平的设计采用16种配方,研究了增韧剂丁腈的含量、混杂纤维混杂比以及纤维总含量与材料拉伸强度和弯曲强度的变化关系。

同时,改变纤维铺层的铺放顺序和铺放角度,寻求材料的优化结构,对螺旋浆叶片所要求的复合材料有理论和实际指导意义。

关键词 混杂纤维复合材料,正交设计,拉伸强度,弯曲强度,增韧剂,丁腈,铺层ABSTRACT The relationship between parameter design and mechanical properties of hybrid fiber com posite ma2terials is investigated.Through orthog onal design,the experiment with three factors and four levels can be attained withsixteen formulations,including CT BN and hybrid fibers’content.The in fluence of content of various com positions ontensile and bending strength are specially studied.At the same time,in order to find the optimum structure of com pos2ites,layer sequence and angle are contrived,which benefit manu facture of torpedo propeller theoritically and practical2ly.1 前 言只有一种纤维和基体组成的复合材料,即单种纤维增强复合材料,能满足大多数应用场合。

但是,这类材料面临一些需要满足特殊性能指标的使用场合时,往往无法达到要求。

由两种或两种以上纤维增强同一种基体或几种基体的混杂复合材料应运而生。

混杂纤维复合材料(以下称混杂复合材料)是指由多种纤维混杂同种基体而形成的复合材料。

混杂复合材料极大地扩展了复合材料的性能和使用范围。

混杂的目的就是使材料充分保留单种增强材料优点,同时增加材料的可设计性,达到单种增强物所不能实现的效果。

另一方面,混杂还可以降低复合材料的成本。

本论文讨论了两种增强纤维———玻璃纤维和碳纤维,不同含量、纤维总含量、增韧剂含量以及不同铺层设计与混杂复合材料力学的关系。

2 实验部分211 正交设计[1] (见表1)212 铺层顺序和铺层角度设计方案考虑玻璃纤维(布),在铺层中比碳纤维容易操表1 正交设计试样号因子和水平丁腈含量A碳纤维含量3B纤维总量33C 11112122313341445213622472318242931410323113321234113412144211543416443各因子代表的意义1 丁腈含量0(wt) 2 丁腈含量5%(wt)3 丁腈含量10%(wt)4 丁腈含量15%(wt)1 碳纤维含量0(v)2 碳纤维含量40%(v)3 碳纤维含量70%(v)4 碳纤维含量100%(v)1 纤维总量35%(v) 2 纤维总量40%(v)3 纤维总量45%(v)4 纤维总量50%(v) 注:3纤维总含量保持恒定33碳纤维与玻璃纤维比例保持恒定第4期14 纤维复合材料N o.4 2001年12月FIBER COMPOSITES Dec.,2001作,纤维的方向受工艺影响较小,因此将玻璃纤维放在最外层。

此外,对称结构设计可以减小因为非对称造成对力学性能的影响。

本实验中碳纤维相对含量50%,纤维总含量60%,采用四种铺层角度放置,铺层层数、角度和铺放顺序见表2。

表2 混杂复合材料纤维铺放层数、角度和铺放顺序参 数铺层方式一铺层方式二铺层方式三铺层方式四纤维铺放顺序G F/CF/G F/CF/G F G F/CF/G F/CF/G F G F/CF/G F/CF/G F G F/CF/G F 铺放层数1/3/6/3/12/3/4/3/23/3/2/3/34/3/3/4铺放角度±45°/0°(90°)/±45°/0°(90°)/±45°±45°/0°(90°)/±45°/0°(90°)/±45°±45°/0°(90°)/±45°/0°(90°)/±45°±45°/0°(90°)/0°(90°)/±45°213 材料用量根据对树脂体系的研究[2],树脂体系为:树脂—E—51环氧,固化剂—酸酐LHY—906,增韧剂—丁腈CT BN,催化剂—DMP—30。

各成分的重量比为100:80:(0/5/10/15):1。

根据正交设计方法,16种样品的用量如表3。

表3 样品的含量(E—51,LHY—906和DMP—30重量比固定[2])试样号丁腈含量碳纤维层数玻璃纤维层数100102048308440120550146541075648510091001510104811106412108013150121415461515841615100214 实验步骤21411 样品的制备2141111 混杂复合材料的制备:玻璃纤维布和碳纤维布可以按照需要裁剪成0/90°,±45°或其他角度。

选用190mm×190mm的模具,纤维布比模具腔体尺寸小5~10mm。

首先将纤维布放到100℃烘箱中干燥1~2hr,并在40℃左右抽真空5~10min。

待模具腔体表面处理干净后,涂上脱模剂,纤维布按照要求铺放到模具中,注入基体树脂。

充满模具后放入烘箱,150℃固化3hr,冷却到室温。

2141112 试样的制备:固化完全的混杂复合材料,按照要求分割的侧面进行打磨。

根据G B3354制成标准拉伸试样,G B3356制成标准弯曲试样。

21412 测试弯曲和拉伸试样,每组至少测试五根。

实验在Shimadzu万能材料试验机上进行,最大载荷1000kg,加载速率为100mm/min。

3 结果与讨论311 实验数据与结果(见表4和图1~8)。

312 纤维总含量与材料力学性能31211 从图1和图2看出,纤维加入量越多,材料的拉伸强度和弯曲强度都有不同程度的增加,在纤维用量为45%时,存在最大的弯曲强度。

31212 纤维总量增多时,拉伸强度增加,并在达到一定的体积含量,复合材料的强度基本保持恒定,符合混合粒法则。

把CF和G F看成增强物,则有σb=σf V f+σm V m (当σfµσm)(1)只是此处σf为CF和G F两种纤维。

也有资料表明[3],随着CF含量的增加,初始断裂应力也增加,这与我们的实验结果相一致。

另对0°/90°铺层,纤维体积含量可选范围为30—55[4],所以随着V f的增加,纤维势必造成应力集中的加剧,从而产生微裂纹,微裂纹在应力引发下扩展,引起断裂强度的下降。

从图中也可看出这一规律,在V f=45%时强度出现极大值,正是两种因素共同作用的结果。

313 碳纤维含量与材料力学性能图3和图4说明了碳纤维在复合材料中的作用。

总体上,碳纤维的增加,复合材料的力学性能呈上升趋势。

对弯曲强度,碳纤维的增加提高了弯曲性能;对拉伸强度的影响较为复杂,在碳纤维的相对含量为40%时,强度达到最小。

只含有玻璃纤维时,复合材料的最大拉伸强度最高,全部为碳纤维时,最大拉伸强度降低113%。

4期杨 霜等:混杂纤维复合材料参数设计与力学性能的关系15 表4 混杂复合材料力学性能测试结果试样号丁腈含量碳纤维含量纤维总量拉伸强度(MPa )最大强度断裂强度弯曲强度(MPa )1111213128196175196183212216516412719240519531332671362651374811114144282101282137517116521319912519110021312462241601101441482201127231183161181185355168824220110819918541310793141961941881692671801032316411414015942217011332122156971722071801234112416218815318311313412160106151128217136144211361641171942591721543413018513013921314816443151188150153223184图1 纤维总含量与弯曲性能的关系 图2 纤维总含量与拉伸性能的关系 (图1和图2横轴中的1、2、3、4表示纤维总含量35%、40%、45%和50%。

其他成分含量:CF :G F =1:1,丁腈715%(wt )。

)图3 碳纤维含量与弯曲性能的关系 图4 碳纤维含量与拉伸性能的关系 (图3和图4横轴中的1、2、3、4表示碳纤维含量0%、40%、70%和100%。

其他成分含量:纤维总含量4215%,丁腈715%(wt )。

)图5 丁腈用量与弯曲性能的关系 图6 丁腈含量与拉伸性能的关系 (图5和图6横轴中的1、2、3、4表示丁腈含量0%、5%、10%和15%。

其他成分含量:纤维总含量4215%,CF :G F =1:1)16 纤 维 复 合 材 料2001年31311 拉伸强度碳纤维含量在40%左右时出现强度最小是由碳纤维本身的断裂应变ξ所决定的。

材料受拉伸时,由于碳纤维比玻璃纤维的应变小而首先承受载荷,直到碳纤维断裂。

此时复合材料承受的最大应力为复合材料的一级拉伸强度σt1:σt1=ξc(E c V c+E g V g)=E hyξc(2)玻璃纤维断裂时的应力为二级拉伸强度σt2,可用下式表示:σt2=E g V gξg(3)二级断裂强度即为复合材料的断裂强度。

由于碳纤维的拉伸强度、拉伸模量比玻璃纤维大,因此随着CF含量增加,G F含量减少,复合材料的断裂强度逐渐减小。

如果CF全部拉断,同时σt1>σt2,则材料立即断裂,复合材料强度σb可以表达为:σb=ξc(E c V c+E g V g)(4)当达到复合材料拉伸强度的最低点时,一级断裂强度等于二级断裂强度σt1=σt2ξc(E c V c临+E g V g临)=E g V g临ξg(5)得到(1-V c临)/V c临=E c/[E g(ξg-ξc)](6)当碳纤维体积分数较小时,由于ξc小,结果外加载荷集中在此弱小的组分上,迅速产生破坏,破坏后的碳纤维占有无效体积,因而在一定的范围内,复合材料的拉伸强度随碳纤维含量的增加而降低,达到临界体积分数时,拉伸强度也降到最低点(临界点)。