第一章电镀基础知识

- 格式:ppt

- 大小:285.50 KB

- 文档页数:61

电镀基础知识培训主讲:李柳辉1第一节: 化学基础2Ø概论自然界是由物质构成的,不同的物质具有不 同的性质。

物质在发生物理变化时表现出来的性 质称为物理性质。

物理变化时,只发生物理性质 的变化,没有生成新的物质,这种变化称物理变 化。

物质在发生化学变化时表现出来的性质称化 学性质,物质变化时伴随着有新的物质生成的变 化称化学变化。

3§1-1氧化还原反应在化学反应中有电子得失与转移,其反应物 和生成物在反应前后的化合价发生了变化,这一 类反应叫作氧化还原反应。

比如: Zn + Cu = ZnSO4 + Cu4它的离子方程式为: Zn0 + Cu2+ = Zn2+ + Cu0 这个反应中锌离子的化合价从0升高到+2,Zn发 生了氧化反应,失去了2个电子变成了Zn2+离子,而铜 的化合价从+2降低到0,Cu2+发生了还原反应,得到2 个电子变成铜原子。

在氧化还原中,失去电子的物质 叫还原剂,在反应中被氧化,表现为化合价升高。

得 到电子的物质叫做氧化剂,在反应中被还原,表现为 化合价降低。

5其反应过程电子式可表示为:失去2e,化合价升高(氧化)Zn0 + Cu2+ = Zn2+ + Cu0得到2e,化合价降低(还原)6★ 物 质 的 溶 解 度溶剂 溶质 溶液•凡是能溶解其它物质的溶液叫溶 剂1-2•凡是能溶解在溶剂中的物质叫溶 质•溶质溶解在溶剂中得到的均匀的 澄清透明的液体叫溶液。

溶液可 分为悬浊液、乳浊液、胶体溶液7所谓溶解度:在一定条件下,某物质能 溶解于溶剂中的最大量,称为 物质的溶解度。

溶解度常用在一定温度 下,每100g溶剂中最多能溶 解(达到饱和状态)的溶质的 克数来表示。

8例如: 在0℃时,100g水中最多只能溶解29.7g 氯化铵,所以氯化铵在0℃时的溶解度为 29.7g。

一般把在室温时(20℃)溶解度在1g以 上的叫做可溶物质,10g以上的叫做易溶物质 ,溶解度在1g以下的叫做微溶物质,而小于 0.1g的叫做难溶物质。

电镀行业技术资料大全电镀工艺是一种将金属或合金附着到物体表面的技术,被广泛应用于汽车制造、电子设备、饰品和家用器具等行业。

通过电镀,可以赋予物体耐腐蚀、提高导电性和美化表面等特性。

本文将介绍电镀行业的一些基础知识、工艺和材料。

第一部分:电镀基础知识1. 电镀原理:电镀技术基于电解质溶液中金属离子的还原和沉积过程。

在电化学反应中,阳极溶解的金属离子通过电解质溶液传导,被阴极上的物体吸附并还原为金属。

2. 电镀过程:电镀过程通常包括四个步骤:准备工作、预处理、电解质溶液配置和电镀操作。

其中准备工作包括清洗、去油和去除表面氧化物等;预处理可能涉及激活、中间处理和活化等步骤;电解质溶液根据需要选择;电镀操作包括设定电流密度、镀液温度和镀液搅拌等。

第二部分:电镀工艺分类1. 酸性电镀:酸性电镀常用于对铜、银、金等金属进行镀膜。

酸性电镀液通常采用硫酸、硝酸或氯化酸作为主要电解质,并在温度较高的条件下进行。

2. 碱性电镀:碱性电镀适用于对锌、镍和铅等金属进行镀膜。

碱性电镀液中通常含有氢氧化钠、氢氧化钾和碳酸氢钠等碱性物质。

3. 中性电镀:中性电镀可以适用于不同种类的金属,如镀银、镀铜和镀镍等。

中性电镀液采用pH值接近中性的溶液,并且在中性条件下进行电镀。

第三部分:电镀常用材料1. 电解质溶液:电解质溶液是电镀过程中起到传导电流、供应金属离子和调节反应速率的关键材料。

常见的电解质物质包括硫酸铜、硫酸镍和硫酸锌等。

2. 金属盐:金属盐是制备电解质溶液时必需的原料。

金属盐可从矿石或废弃物中提取,经过纯化处理得到。

3. 电极:电极是电流在电镀过程中的传导路径。

阳极用于金属的溶解和离子输送,而阴极用于金属的还原和沉积。

电极通常由铁、铜、铬或不锈钢制成。

第四部分:电镀行业技术发展趋势1. 绿色电镀技术:随着环境保护意识的提高,绿色电镀技术备受关注。

绿色电镀技术主要包括水镀、电磁控制镀和无氰电镀等,这些技术能够减少环境污染和废弃物产生。

电镀基础培训资料电镀基础培训资料(一)一、电镀的概念与分类电镀是一种利用电解原理将金属沉积在物体表面的技术。

通过在导体表面形成一层金属膜,可以增加其外观的美观性、耐腐蚀性和导电性能。

根据电镀所用的金属不同,电镀可以分为许多类型,其中常见的有镀铬、镀镍、镀锌、镀铜等。

每种电镀方法都有其独特的用途和特点。

二、电镀工艺电镀可以分为四个基本步骤:准备工作、前处理、电镀过程和后处理。

1. 准备工作:首先,需要准备好适合电镀的基材。

通常,金属和合金是最常见的基材。

然后,对基材进行清洁和表面处理,以确保金属能够均匀沉积。

清洁过程可以使用化学溶液、机械清洗或喷砂等方法。

2. 前处理:前处理的目的是进一步清洁基材表面,并为金属沉积创造条件。

在前处理中,常用的方法包括脱脂、酸洗、电解除锈和活化等。

这些步骤可以去除杂质和氧化物,并提高基材的表面活性。

3. 电镀过程:电镀过程通过电解槽中的电流和电解液中的金属离子来实现。

在电解槽中,工件作为阴极放置,金属电解液中的金属离子由阳极释放。

金属离子在电解液中移动并与工件的表面反应,形成金属沉积层。

4. 后处理:电镀完成后,需要进行后处理以提高镀层的质量和外观。

常见的后处理包括洗涤、中和、抛光、防氧化和烘干等。

三、电镀的应用电镀在各个行业中起着重要作用。

以下是一些常见的应用领域:1. 五金制品:镀铬、镀镍、镀锌等电镀方法广泛应用于五金制品的表面处理上,以提高其外观质量和耐腐蚀性。

2. 汽车工业:电镀在汽车制造中有重要的应用,如镀铜、镀镍、镀锌等涂层的使用,可以提高汽车零部件的抗腐蚀性能。

3. 电子行业:电镀在电子产品的制造过程中起着关键作用。

例如,在电路板制造中,电镀可以用于金手指的制备,以实现电路板与其他设备的连接。

4. 配饰制造:珠宝、手表、眼镜等配饰制造行业也广泛应用电镀技术,以增加产品的美观性和耐磨性。

总之,电镀是一种常见的金属表面处理技术,通过在基材表面形成一层金属沉积层,可以提高产品的外观、耐蚀性和导电性能。

表面處理第一章、概論第二章、前處理第三章、鍍鎳第四章、鍍錫第五章、鍍金第六章、浸漬電鍍與無電電鍍第七章、陽極處理第八章、塑膠電鍍第九章、電鍍檢驗第一章、概論1-1、何謂表面處理:作用於金屬表面使其具有特定性質(此種特性為未經處理的金屬表面所未具備),有些金屬製品僅需將其表面磨光滑即可,有些則需塗上有機塗料以改進其表面的耐蝕性才適用,有些金屬製品須將其表面轉化成氧化層或其他化合物層,才適合於特定之環境。

電鍍之操作基本上以直流電來進行。

1.食品業、馬口鐵(鍍錫鐵皮),用於罐頭包裝。

2.電子業、銅材底(鍍錫-鉛)3.汽車業、鋼鐵底材(鍍銅、鍍鎳後再鍍上鉻)1-2-1、電鍍(Electrodeposition or Electrodepsiting)是指將適用而含有欲鍍金屬離子的電解液中之電子離子,鍍著於工件表面的操作,被鍍物於陰極(Cathode)目的:1.防止腐蝕或增進美觀2.使具特殊性質,如硬度、耐磨性、導電性,電鍍前處理:1.除垢2.脫脂3.去除氧化層電鍍之操作條件:1.溫度2.電流密度3.PH4.攪拌狀況陽極之分類:1.可溶式:陽性極組與欲鍍金屬相同,於電鍍過程中可被分解,來補充還原之金屬離子。

2.不可溶式:即為無法分解,需由外界添加適用之化合物。

1-2-2、鍍層成長模式:鍍層原子與底材原子間,晶格參數差異太大或操作電流密度過高,則將影響磊晶成長的厚度將縮小,底材之前處理也將影響。

1-2-3、電鍍之均勻性1.電流密度2.電鍍液之導電度3.電流效率4.陰極(被鍍物)的電化學特性1-2-4、異物共鍍著現象:通常金屬表面層原子所具能量較內層原子為高,表面能越高其吸引力越強大,其結果是將異物吸附於金屬表面。

1-2-5、氫氣之影響當氫原子介入結晶晶格中時,會使鍍層具有極大之內應力,因而變脆。

當氫原子於電鍍層中形成氫分子時,將產生極大之應力使電鍍層破裂,或造成鍍層之塑性變形。

1-2-6、鍍層之內應力內應力可能為底材晶格與鍍層金屬晶格不相配所致,或為操作方式,異物共鍍、氫氣所致,將導致耐蝕性之降低。

电镀基础知识培训一、电镀的原理1.1 电镀的基本原理电镀是利用电解作用和电化学还原反应在导电基材表面沉积金属的工艺。

通过外加电流,金属离子在阳极上发生氧化,并通过电解液迁移到阴极上,在阴极上接受电子并还原成金属沉积在基材表面。

这一过程是一个复杂的电化学反应过程,主要包括阳极氧化反应和阴极还原反应两个过程。

1.2 电镀的影响因素电镀工艺的质量受到许多因素的影响,主要包括电流密度、电解液成分、温度、搅拌、阳极和阴极表面的处理等。

这些因素直接影响金属沉积的均匀性、致密性、附着力和成膜速度等性能。

二、电镀的分类按照电解液的成分和金属沉积的方式,电镀可分为多种类型。

常见的电镀包括镀铬、镀镍、镀铜、镀锌等。

2.1 镀铬镀铬是一种常见的电镀工艺,其主要用途是提高金属基材的耐腐蚀性和外观。

镀铬工艺一般采用六价铬盐作为电镀液,通过外加电流将铬沉积在基材表面,形成一层具有镜面效果的金属膜。

2.2 镀镍镀镍是一种通用的电镀工艺,其主要作用是增加基材的硬度、耐磨性和耐腐蚀性。

镀镍工艺一般采用镍盐作为电镀液,通过外加电流将镍沉积在基材表面,形成一层致密、均匀的金属膜。

2.3 镀铜镀铜是一种常见的电镀工艺,其主要用途是提高基材的导电性和焊接性能。

镀铜工艺一般采用铜盐作为电镀液,通过外加电流将铜沉积在基材表面,形成一层致密、均匀的金属膜。

2.4 镀锌镀锌是一种常见的防腐蚀电镀工艺,其主要作用是提高基材的抗氧化性和耐蚀性。

镀锌工艺一般采用锌盐作为电镀液,通过外加电流将锌沉积在基材表面,形成一层紧密结合的锌铁合金薄膜。

三、电镀工艺的步骤电镀工艺一般包括预处理、电镀和后处理三个步骤。

预处理包括除油、除锈、脱脂、清洗等,旨在保证基材表面的清洁度和光洁度。

电镀是将金属沉积在基材表面的过程,旨在改善基材的性能和外观。

后处理一般包括清洗、烘干、检验、包装等,旨在保证电镀层的质量和稳定性。

四、电镀工艺的质量控制电镀工艺的质量受到许多因素的影响,需要采取一系列措施进行质量控制。

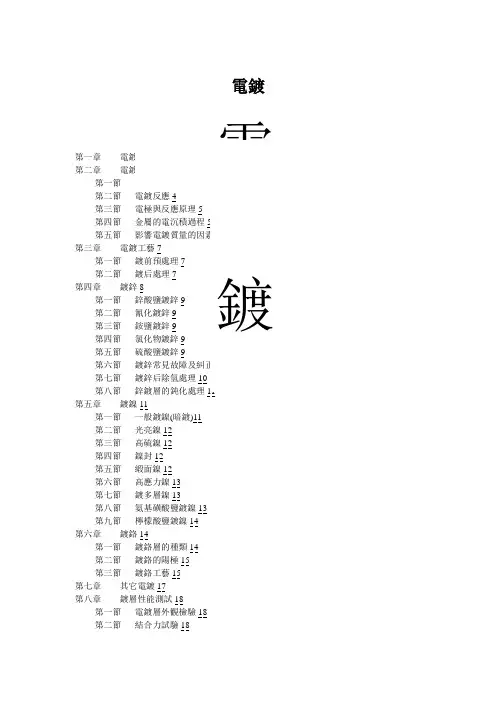

電鍍第一章第二章第一節第二節第三節第四節第五節第三章第一節第二節第四章第一節第二節第三節第四節第五節第六節第七節第八節11第五章鍍鎳11第一節一般鍍鎳(暗鍍)11第二節光亮鎳12第三節高硫鎳12第四節鎳封12第五節緞面鎳12第六節高應力鎳13第七節鍍多層鎳13第八節氨基磺酸鹽鍍鎳13第九節檸檬酸鹽鍍鎳14第六章鍍鉻14第一節鍍鉻層的種類14第二節鍍鉻的陽極15第三節鍍鉻工藝15第七章其它電鍍17第八章鍍層性能測試18第一節電鍍層外觀檢驗18第二節結合力試驗18第三節電鍍層厚度的測量19第四節孔隙率的測定19第五節鍍層顯微硬度的測定19第六節鍍層內應力的測試19第七節電鍍層脆性測試19第八節氫脆性的測試20第九節鍍層焊接性能的測試20第九章電鍍層的選擇及標記21第一節對電鍍層的要求21第二節鍍層使用條件的分類21第三節電鍍層的選擇21第四節金屬鍍層的表示方式(GB-1238-76)25第五節金屬鍍層的表示方式(JISH0404)25 第十章參考文獻29電鍍第一章電鍍的定義電鍍是指在含有欲鍍金屬的鹽類溶液中﹐以被鍍基體金屬為陰極﹐通過電解作用﹐使鍍液中欲鍍金屬的陽離子在基體金屬外表沉積出來﹐形成鍍層的一種外表加工方法。

鍍層性能不同于基體金屬﹐具有新的特征。

根據鍍層的功能分為防護性鍍層﹐裝飾性鍍層及其他功能性鍍層。

第二章電鍍的全然知識第一節電鍍液1.主鹽主鹽是指鍍液中能在陰極上沉積出所要求鍍層金屬的鹽﹐用于提供金屬離子。

鍍液中主鹽濃度必須在一個適當的范圍﹐主鹽濃度增加或減少﹐在其他條件不變時﹐都會對電沉積過程及最后的鍍層組織有影響。

比方﹐主鹽濃度升高﹐電流效率提高﹐金屬沉積速度加快﹐鍍層晶粒較粗﹐溶液分散能力下落。

2.絡合劑有些情況下﹐假设鍍液中主鹽的金屬離子為簡單離子時﹐則鍍層晶粒粗大﹐因此﹐要采纳絡合離子的鍍液。

獲得絡合離子的方法是参加絡合劑﹐即能絡合主鹽的金屬離子形成絡合物的物質。

絡合物是一種由簡單化合物相互作用而形成的“分子化合物〞。

电镀基础知识概述一、电镀的基本原理电镀是利用电解质中的离子在外加电流的作用下,在工件表面沉积成金属层的过程。

其基本原理是通过外加电流使金属离子在电极上还原成金属原子,从而在工件表面上形成金属层。

电镀过程中的主要参数包括溶液中金属离子的浓度、电流密度、温度和PH值等。

在电镀过程中,阳极上的金属原子会溶解释放出金属离子,而在阴极上则会吸收这些金属离子,从而在工件表面沉积金属层。

因此,电镀技术的实现离不开上述基本原理的支持。

二、电镀的工艺流程1.预处理:在进行电镀前,需要对工件进行预处理,包括清洗、除油、磷化等工艺步骤。

预处理的目的是去除工件表面的污物和氧化膜,以便于金属层的均匀沉积。

2.电镀:电镀过程包括浸泡在含有金属离子的电解质溶液中,通过外加电流使金属离子在工件表面沉积成金属层。

根据工件的材料和要求,可以选择不同的电镀方法,包括镀铜、镀镍、镀铬、镀锌等。

3.后处理:电镀后还需要对工件进行后处理,包括清洗、干燥和包装等工艺步骤。

后处理的目的是去除残留在工件表面的电镀液和杂质,使得工件达到一定的表面质量要求。

三、电镀材料选择电镀的材料选择直接影响到电镀层的质量和性能。

常见的电镀材料包括镍、铬、铜、锌等。

在选择电镀材料时,需要考虑工件的材料、表面要求、环境条件等因素,以确保电镀层的质量和性能达到要求。

此外,还需要注意选择合适的电镀工艺,以确保电镀层的均匀性和可靠性。

四、电镀的应用领域电镀技术已经广泛应用于汽车、电子、家居用品等各个领域,成为现代工业生产中必不可少的一种表面处理方法。

在汽车行业,电镀技术被用于汽车零部件的防腐蚀和美化,包括镀铬、镀镍等工艺。

在电子行业,电镀技术被用于电子元器件的表面处理,以改善其导电性能和耐腐蚀性能。

在家居用品行业,电镀技术被用于不锈钢、铜等材料的表面装饰,以提高其外观质量。

总之,电镀作为一种重要的表面处理技术,已经在工业生产中得到了广泛应用。

通过对电镀的基本原理、工艺流程、材料选择和应用领域的了解,可以更好地理解电镀技术的重要性和特点,为工程应用提供参考和借鉴。

电镀的基本知识第一节电镀液1.主盐主盐是指镀液中能在阴极上沉积出所要求镀层金属的盐,用于提供金属离子.镀液中主盐浓度必须在一个适当的范围,主盐浓度增加或减少,在其它条件不变时,都会对电沉积过程及最后的镀层组织有影响.比如,主盐浓度升高,电流效率提高,金属沉积速度加快,镀层晶粒较粗,溶液分散能力下降.2.络合剂有些情况下,若镀液中主盐的金属离子为简单离子时,则镀层晶粒粗大,因此,要采用络合离子的镀液.获得络合离子的方法是加入络合剂,即能络合主盐的金属离子形成络合物的物质.络合物是一种由简单化合物相互作用而形成的“分子化合物”.在含络合物的镀液中,影响电镀效果的主要是主盐与络合剂的相对含量,即络合剂的游离量,而不是绝对含量.3.附加盐附加盐是电镀中除主要盐外的某些碱金属或碱土金属盐类,主要用于提高电镀液的导电性,对主盐中的金属离子不起络合作用.有些附加盐还能改善镀液的深镀能力,分散能力,产生细致的镀层.4.缓冲剂缓冲剂是指用来稳定溶液酸碱度的物质.这类物质一般是由弱酸和弱酸盐或弱碱和弱碱盐组成的,能使溶液遇到碱或酸时,溶液的pH值变化幅度缩少.5.阳极活化剂镀液中能促进阳极活化的物质称阳极活化剂.阳极活化剂的作用是提高阳极开始钝化的电流密度,从而保证阳极处于活化状态而能正常地溶解.阳极活化剂含量不足时阳极溶解不正常,主盐的含量下降较快,影响镀液的稳定.严重时,电镀不能正常进行.6.添加剂添加剂是指不会明显改变镀层导电性,而能显著改善镀层性能的物质.根据在镀液中所起的作用,添加剂可分为﹕光亮剂,整平剂,和抑雾剂等.第二节电镀反应电化学反应下图是电镀装置示意图,被镀的零件为阴极,与直流电源的负极相连,金属阳极与直流电源的正极联结,阳极与阴均浸入镀液中.当在阴阳两极间施加一定电位时,则在阴极发生如下反应﹕从镀液内部扩散到电极和镀液接口的金属离子Mn+从阴极上获得n个电子,还原成金属M另一方面,在阳极则发生与阴极完全相反的反应,即阳极接口上发生金属M的溶解,释放n个电子生成金属离子M n+2.法拉第定律电流通过镀液时,电解质溶液发生电解反应,阴极上不断有金属析出,阳极金属不断溶解.因此,金属的析出(或溶解)量必定与通过的电荷有关.根据大量实验结果,法拉第建立了析出(或溶解)的物质与电荷之间的关系的定律.法拉第一定律﹕电极上析出(或溶解)物质的重量与进行电解反应时所通过的电荷成正比,即﹕m=kQ=kIt(m为电极上析出或溶解物质的质量﹔Q为通过的电荷时﹔K为比例常数﹔I为电流﹔t为通电时间.法拉第第二定律﹕在不同的电解液中,通过相同的电荷量时,在电极上析出(或溶解)物的物质的量相等,并且析出(或溶解)1mol的任何物质所需的电荷量都是9.65X104C.这一常数称为法拉第常数,用F表示.K=M/F3.电流效率电镀时,阴极上实际析出的物质的质量并不等于根据法拉定律得到的计算结果,实际值总小于计算值,这是由于电极上的反应不只一个,例如镀镍时,在阴极上除发生这一主反应外,还会发生副反应.4.电镀液的分散能力镀溶液的分散能力是指电镀液所具有的使金属层厚度均匀分布的能力,也称均镀能力.电镀液的分散能力越好,在不同阴极部位所沉积出的金属层厚度越均匀.5.电镀液的覆盖能力在电镀生产中,常用到的另一个概念是覆盖能力,亦称深镀能力,它是指电镀液所具有的使镀件的深凹处沉积上金属镀层的能力.分散能力和覆盖能力不同,前者是说明金属在阴极表面分布均匀程度的问题,它的前提是在阴极表面都有镀层﹔而后者是指金属在阴极表面的深凹处有无沉积层的问题.第三节电极及反应机理电极电位当金属电极浸入含有该金属离子的溶液中时,存在如下的平衡,即金属失电子而溶解于溶液的反应和金属离子得电子而析出金属的逆反应应同时存在﹕Mn++ne M平衡电位与金属的本性和溶液的温度,浓度有关.为了精确比较物质本性对平衡电位的影响,人们规定当溶液温度为250C,金属离子的浓度为1mol/L时,测得的电位叫标准电极电位.标准电极电位负值较大的金属都易失掉电子被氧化,而标准电极电位正值较大的金属都易得到电子被还原.B.极化所谓极化就是指有电流通过电极时,电极电位偏离平衡电极电位的现象.所以,又把电流-电位曲线称为极化曲线.产生极化作用的原因主要是电化学极化和浓差极化.电化学极化由于阴极上电化学反应速度小于外电源供给电子的速度,从而使电极电位向负的方向移动而引起的极化作用.浓差极化由于邻近电极表液层的浓度与溶液主体的浓度发生差异而产生的极化称浓差极化,这是由于溶液中离子扩散速度小于电子运动造成的.第四节金属的电积过程电镀过程是镀液中的金属离子在外电场的作用下,经电极反应还原成金属原子并在阴极上进行金属沉积的过程.下图(1-2)是电沉积过程示意图,完成电沉积过程必须经过以下三个步骤﹕液相传质﹕镀液中的水化金属离子或络离子从溶液内部向极接口迁移,到达阴极的双电层溶液一侧. 电化学反应﹕水化金属离子或络离子通过双电层,并去掉它周围的水化分子或配位体层,从阴极上得电子生成金属原子.有三种方式﹕电迁移,对流和扩散.电结晶﹕金属原子沿金属表面扩散到结晶生长点,以金属原子态排列在晶格内,形成镀层.电镀时,以上三个步骤是同时进行的,但进行的速度不同,速度最慢的一个被称为整个沉积过程的控制性环节.不同步骤作为控制性环节,最后的电沉积结果是不一样的.第五节影响电镀质量的因素影响电镀质量的因素很多,包括镀液的各种成分以及各种电镀工艺参数.下面就其中某些主要因素进行讨论.1.pH值的影响镀液中的pH值可以影响氢的放电电位,碱性夹杂物的沉淀,还可以影响络合物或水化物的组成以及添加剂的吸附程度.但是,对各种因素的影响程度一般不可预见.最佳的pH值往往要通过试验决定.在含有络合剂离子的镀液中,pH值可能影响存在的的各种络合物的平衡,因而必须根据浓度来考虑.电镀过程中,若pH值增大,则阴极效率比阳极效率高,pH值减少则反之.通过加入缓冲剂可以将pH值稳定在一定范围.2.添加剂的影响镀液中的光亮剂,整平剂,润湿剂等添加剂能明显改善镀层组织.对此添加剂有无机和有机之分.无机添加剂起作用的原因是由于它们在电解液中形成高分散度的氢氧化物或硫化物胶体,吸附在阴极表面阻碍金属析出,提高阴极极化作用.有机添加剂起作用的原因是这类添加剂多为表面活性物质,它们会吸附在阴极表面形成一层附膜,阻碍金属析出,因而提高阴极极化作用.另外,某些有机添加剂在电解液中形成胶体,会与金属离子络合形成胶体-金属离子型络合物,阻碍金属离子放电而提高阴极极化作用.3.电流密度的影响任何电镀都必须有一个能产生正常镀层的电流密度范围.当电流密度过低时,阴极极化作用较小,镀层桔晶粗大,甚至没有镀层.随着电流密度的增加,阴极极化作用随着增加,镀层晶粒越来越细.当电流密度过高,超过极限电流密度时,镀层质量开始恶化,甚至出现海绵体,枝晶状,烧焦及发黑等.电流密度的变化的上限和下限是由电镀液的本性,浓度,温度和搅拌等因素决定的.一般情况下,主盐浓度增大,镀层温度升高,以及有搅拌的条件下,可以允许采用较大的电流密度.4.电流波形的影响电流波形的影响是通过阴极电位和电流密度的变化来影响阴极沉积过程的,它进而影响镀层的组织结构,甚至成分,使镀层性能和外观发生变化.实践证明,三相全波整流和稳压直流相当,对镀层组织几乎没有什么影响,而其它波形则影响较大.5.温度的影响镀液温度的升高能扩散加快,降低浓差极化,此外,升温还能使离子的脱水过程加快.离子和阴极表面活性增强,也降低了电化学极化,导致结晶变粗.另一方面,温度升高能增加盐类的溶解度,从而增加导电和分散能力﹔还可以提高电流密度上限,从而提高生产效率.6.搅拌的影响搅拌可降低阴极极化,使晶粒变粗,但可提高电流密度,从而提高生产率.此外搅拌还可增强整平剂的效果.第三章电镀工艺电镀工艺过程一般包括电镀前预处理,电镀及镀后处理三个阶段.第一节镀前预处理镀前预处理的目的是为了得到干净新鲜的金属表面,为最后获得高质量镀层作准备.主要进行脱脂,去锈蚀,去灰尘等工作.步骤如下﹕第一步使表面粗糙度达到一定要求,可通过表面磨光,抛光等工艺方法来实现.第二步去油脂,可采用溶剂溶解以及化学,电化学等方法来实现.第三步除锈,可用机械,酸洗以及电化学方法除锈.第四步活化处理,一般在弱酸中侵蚀一定时间进行镀前活化处理第二节镀后处理1.钝化处理.所谓钝化处理是指在一定的溶液中进行化学处理,在镀层上形成一层坚实致密的,稳定性高的薄膜的表面处理方法.钝化使镀层耐蚀性大大提高并能增加表面光泽和抗污染能力.这种方法用途很广,镀Zn,Cu等后,都可进行钝化处理.2.除氢处理.有些金属如锌,在电沉积过程中,除自身沉积出来外,还会析出一部分氢,这部分氢渗入镀层中,使镀件产生脆性,甚至断裂,称为氢脆.为了消除氢脆,往往在电镀后,使镀件在一定的温度下热处理数小时,称为除氢处理.第四章镀锌ü锌镀层的外观呈青白色,标准电极电位为-0.76V,易溶于酸,溶于碱,是曲型的两性金属.锌在干燥空气中几乎不发生变化,锌\腐蚀的临界湿度大于70%,因此在潮湿大气中能与二氧化碳和氧作用生成一层主要由碱式碳酸锌组成的薄膜,这层膜有一定的缓蚀作用,锌\与硫化氢等含硫化物起反应生成硫化锌﹔锌\易受氯离子浸蚀,故在海水中不稳定.ü锌在密闭或通风不良,空气潮湿的条件下,与非金属材料的挥发物(低分子羧酸,醛,酚,氨等)接触时,锌易遭腐蚀,生成白色疏松的腐蚀产物,俗称”白霜”.锌\在高温,高湿,密闭条件下,与胶木,油漆,木材释放的挥发物接触,锌有生长细丝状单晶的倾向,俗称”长毛”ü锌的标准电位比铁负,对钢铁而言是阳极性镀层,可提供可靠的电化学保护.在工业大气,农村大气和海洋性大气中使用的钢铁制品均可选择锌\作保护层,其防护寿命几乎与锌层厚度成正比关系.凡属有工业废气污染的大气中,锌\镀层的耐蚀优于镉镀层,在海上或海水中则相反.ü锌镀层经铬酸盐钝化之后,耐蚀性可提高6~~8倍.故镀锌钝化处理是必不可少的的步骤.在钝化膜上进行有机染色,可作低档产品的防护---装饰镀层.ü为降低锌镀层厚又能提高耐蚀能力,国内外采如下两种措施﹕一是提高钝化膜的质量,如用蓝色,绿色,军绿色,黑色钝化代替常规的彩虹色钝化膜,尤以军绿化钝化膜耐蚀性最好﹔二是以较薄的含铁0.3%~~0.6%的Zn-Fe合金,或含镍6%~~10%的Zn-Ni合金代替纯锌镀层,耐蚀性能提高三倍以上,广泛用于汽车钢板上代替镀锌\.ü锌镀层的使用温度不得超过2500C,在此温度上锌结晶组织变形,发脆,耐蚀性下降.有耐蚀,耐热要求的零件宜用Zn-Ni合金层.ü镀锌电解液可分为碱性和弱酸性两大类,国内外常用的有无氰锌\酸盐镀锌,氰化镀锌\,铵盐镀锌,氰化物镀锌\,硫酸盐镀锌等.就国内而言,无氰锌\酸盐镀锌仍是主流.近年来由于镀锌\添加剂的性能的改进提高,氰化物镀锌和低氰光亮镀锌\发展较快,而铵盐镀锌在继续下降.ü选择镀液要根据镀件材质,形状,外观要求而定,如冲压小件和复杂件,特别是需要辅助阳极的深孔或管状件宜选用碱性镀液﹔件和对氢脆敏感的零件宜用弱酸性镀锌液.当采用两种性能不同的镀液时,对生产十分有利.第一节锌酸盐镀锌\1.锌酸盐镀液的特点﹕1,不用剧毒的氰化物,废水易处理﹔2,镀层结晶细密,光泽好,分散能力和深镀能力接近氰化镀液,适合复杂形状的零件电镀﹔3,镀液稳定,操作方便﹔4,对设备无腐蚀性﹔5,综合经济效益好.这种镀液亦存在沉积速度慢,允许温度范围窄(高于400C不好),厚度超过15um时有脆性,铸锻件较难电镀以及工作时会产生刺激性气体逸出,必须要安装通风装置等缺点.2.锌酸盐镀液之镀液成分﹕A,氧化锌(纯度大于98%)﹔B,氢氧化钠﹔C,DE和DPE添加剂﹔D,光亮剂﹔E,水3.维护管理技朮﹕A,严格控制锌,碱浓度和比值﹔B,主添加剂和光亮剂都只能靠经验补加﹔C,注意温度和电流密度的相互关系﹔D,极间距离及电极排布﹔E,杂质的危害及清除﹔F,可能产生的故障及纠正方法第二节氰化镀锌1.氰化镀锌具有分散能力和深镀能力好,结晶细密,与基体结合力好,耐蚀性能好,工艺范围宽,镀液稳定易操作,对杂质不太敏感等优点.但是剧毒,严重污染境.现在大部分应用无氰镀锌\,或低氰镀锌.2.氰化镀锌的镀液组成﹕A,氧化锌﹔B,氰化钠﹔C,氢氧化钠﹔D,氰化镀锌光亮剂﹔第三节铵盐镀锌1.从氯化铵-氨羧络合剂镀锌电解液中沉积的锌\层,结晶细致,镀层光泽美观,分散能力和深镀能力好,适合于复杂零件的电镀.该工艺曾在我国普启遍应用,但在生产中发现该类镀液存在钝化膜易变色,镀液腐蚀性大,废水中重金属难处理,氨对鱼类有毒等问题.从70年代后期逐渐被锌酸盐镀锌\所取代.为发挥弱酸镀锌的优点.80年代起,无氨氯化物镀锌在我国崛起,铵盐镀锌\应用时不断下降.第四节氯化物镀锌1.氯化物镀锌是八十年代初发展起来的光亮镀锌\工艺.氯化物镀液的特点﹕A,是不含络合剂的单盐镀液,废水极易处理﹔B,镀层的光亮性和整平性优于其镀液体系﹔C,电流效率高,沉积速度快﹔D,氢过电位低的钢材如高碳钢,铸件,锻件等容易施镀.2.氯化物镀锌镀液成分﹕A,氯化锌﹔B,氯化钾﹔C,硼酸﹔D,添加剂(主光亮剂,载体光亮剂,辅助光亮剂)第五节硫酸盐镀锌1.硫酸盐镀锌的分散能力比前述几种镀锌\溶液差些,且结晶较粗,为改善镀液性能,引入阿拉伯树胶或天然桃胶,对细化结晶有效果,但货源不足.为此近来国内外电镀工作者开发了由芳香族醛或酮磺酸盐,聚醚化合物和芳香族磺酸盐组合的光亮剂,使镀液和镀层性能获得很大改善,镀层细致,光亮.由于这种镀液成本低,电流效率高,可使用很高的电流密度,沉积速度快,适合于电镀外形简单的线材,带材,板材和管材的内壁.镀液的pH值较低,有的还有氯化物,所以对设备有腐蚀性.2.硫酸盐镀锌镀液组成﹕A,硫酸锌是主盐﹔B,硫酸钠,氯化铵是导电盐﹔C,硫酸铝,明矾和硼酸是缓冲剂﹔D,糊精为细化结晶,提高分散能力﹔E,硫锌第六节镀锌常见故障及纠正方法(1-3)镀锌常见故障及纠正方法故障现象可能产生的原因纠正方法镀层粗糙,灰暗溶液混蚀电流密度过高pH值太高缓冲剂不足光亮剂不足降低电流密度降低pH值按分析补加缓冲剂增加光亮剂沉积速度慢锌含量低pH值低导电盐不足电流密度低增加锌阳极提高pH值增加导电盐提高电流密度镀层有灰斑,低电流区更多电流密度低光亮剂不足pH值太高金属杂质太多提高电流密度添加光亮剂降低pH值用锌粉处理或低电流密度电解镀层易烧焦,电流密度提不高锌浓度低pH值太高导电盐少光亮剂不足分析补充降低pH值分析补充添加光这剂干燥后零件表面有”白霜”镀后清洗不净加强镀后清洗第七节镀锌后除氢处理1.钢铁零件镀锌过程中,除锌\的电沉积外,往往伴有随有氢离子还原析氢的副反应,氢还原后一部分变成气体逸出,还有一部分以氢的原子形态渗入到镀层和基体金属晶格的点阵中去,造成晶格歪扭,零件内应力增加,镀层和基体变脆,人们称之为氢脆.除氢采用加热处理法将氢从零件内部赶出去.除氢效果与除氢温度,保温时间有关.温度高,时间长,除氢越彻底.但加热温度不能太高,超过2500C锌结晶组织变形,发脆,耐蚀性明显下降.一般采用190~~230OC,2~~3h.渗碳件和锡焊件除氢温度是140~~160OC,保温3h.第八节锌镀层的钝化处理1.锌的化学性质活泼,在大气中容易氧化变暗,最后产生白锈腐蚀.镀锌\经过铬酸盐处理,以便在锌上覆盖一层化学转化膜,使活泼的金属处于钝态,这就叫铬酸盐钝处理.膜厚0.5um能使锌的耐蚀性提高6~~8倍,并赋予锌以美丽的外观和抗污染能力.2.钝化膜从外观可分白钝化,淡蓝色,彩虹色钝化,金黄色,黑色钝化,军绿色钝化.这些钝化膜耐蚀强弱的顺序是军绿色>黑色>彩虹色>金黄色>淡蓝色>白色.所以凡用于耐蚀目标机械零件镀锌都必须进行彩虹色钝化.3.钝化液依浓度可分为高浓度,中浓度,低浓度三种.因钝化中生产消耗铬酸不足5%,而95%被零件带出损失,造成严重的环境污染.采用低浓度钝化液可降低生产成本,减轻污染,钝化膜质量与高浓度铬酸钝化作用,故以低铬钝化为主.4.组成铬酸钝化液的三要素﹕一,主盐及其浓度﹔二,活化剂及其浓度﹔三,一定的氢离子浓度(pH值) 第五章镀镍镍是银白色微黄的金属,具有铁磁性,密度8.9/g.cm-2,熔点为14530C.金属镍易溶于稀硝酸,难溶于盐酸和硫酸,在硝酸中处于钝化状态.在空气中镍与氧作用,表面迅速生成一极薄的钝化膜,能抵抗大气,碱和一些酸的腐蚀.镍与强碱不发生作用.镍的标准电极电位为-0.25V,镀镍的应用很广,可分为防护装饰性和功能性两方面.第一节普通镀镍(暗镀)1.普通电镀又称暗镍工艺,根据镀液的性能和用途,普通镀镍可以分为低浓度的预液,普通镀液,瓦特液和滚镀液等.Ø 预镀液﹕经预镀可保证层与铜铁基体和随后的镀铜层结合力良好.Ø 普通液﹕该镀液的导电性好,可在较低温度下电镀,节省能源,使用比较方便.Ø 瓦特液﹕满足小零件的电镀,但镀液必须要有良好的导电性和覆盖能力.2.镀液配制方法Ø 根据容积计算好所需要的化学药品,分别用热水溶解,混合在一个容器中,加蒸馏水稀释到需体积,静置到所需体积,静置澄清,用虹汲法或过滤法把镀液引入镀槽,再加入已经溶解的十二基硫酸钠溶液,搅拌均匀,取样分析,经调整试镀合格后,即可生产.3.镀镍用阳极Ø 镍阳极材料的纯度是电镀中最重要的条件,镍的含量>99%,不纯的阳极导致镀液污染,使镀层的物理性能变坏.Ø 在镀镍中比较适宜的镍阳极有以下几种﹕1.含碳镍阳极,2.含氧镍阳极,3.含硫镍阳极.第二节光亮镍Ø 镀光亮镍有很多优点,不仅可以省去繁重的抛光工序,改善操作条件,节约电镀和抛光材料,还能提高镀层的硬度,便于实现自动化生产,但是光亮镀镍层中含硫,内应力和脆性较大,耐蚀性不如镀暗镍层,为了克服这些缺点,可采用多层镀镍工艺,使镀层的机械性能和耐蚀性得到显著的改善.第三节高硫镍Ø 高硫镍一般含量为0.12~~0.25%.这种镍具有比铜,铜锡合,暗镍,光亮镍,半光亮镍,铬等都高的电化学活性.高硫镍镀层主要用于钢,锌合金基体的防保-装饰性组合镀层的中间层,其原理是上层这镍比下层半亮镍含硫量高,因而使两层间的电位差到100~~140mV,这样使双层镍由单层镍的纵向腐蚀转变为横向腐蚀,构成对钢铁基体的电化学保护作用.第四节镍封Ø 镍封是在一般光亮镍液中加入直径在0.01~~1um之间的不溶性固体微粒(Sio2等),在适当的共沉积促进剂帮助下,使这些微粒与镍共沉积而形成复合镀镍层.当在这种复合镀镍层表上沉积铬层时,由于复合镀镍层表面上的固体微粒不导电,铬不能沉积在微粒表面上,因而在整个镀铬层上的形成大量微孔,即形成微孔铬层.表面存大的大量微孔,可在很大程度上消除普通铬层中存的巨大内应力,因而减少了镀层的应力腐蚀,尤为重要的是铬层上的大量微孔,将铬层下面的镍层大面积地暴露出来,在腐蚀介质的作用下,铬与镍组成腐蚀电池,铬层为阴极,微孔处暴露的镍层为阳极而遭腐蚀,从而改变了大阴极小阳极的腐蚀模式,使得腐蚀电流几乎被分散到整个镀镍层上,从而防止了产生大而深的直贯基体金属的少量腐蚀沟纹和凹坑,并使镀层的腐蚀速度减小,且向横向发展,因而保护了基体金属,显著的提高了镀层的耐腐蚀性能.第五节缎面镍Ø 缎面镍又叫缎状镍.缎面镍与镍封工艺没有本质的区别.它具绸缎状的外观,镀络后不会像光亮镍镀层镀铬那样有闪光,因而人眼注视后不会觉得疲劳,可以作为避免光线反射的防眩镀层.这类镀层在汽车反光镜,车辆内部注视零件,医疗手朮器械,机床零件,眼镜镜框等表面已得到广泛应用.第六节高应力镍Ø 在特定的镀镍液中加入适量的添加剂,能获得应力较大的容易龟裂成微裂纹的镍层,这种镍层,叫做高应力镍.Ø 高应力镍是在光亮镍的表面上再镀一层1um左右的镍层.由于高应力镍的内应力大,所以在它的表面按常规再镀0.2~~0.3um的普通铬层后,在铬层与高应力镍应力的相互作用处,高应力镍层即产生大量微裂纹,并导致铬层表面也形成均匀的微裂纹.与镍封一样,铬层成为微间断铬,只是由高应力得到的是微间断铬,在腐蚀介质的作用下,这些裂纹部位殂成无数个微电池,使腐蚀电流分散在微裂纹处,从而使整个镀层的而蚀性能得到明显的提高,见下图1-4第七节镀多层镍Ø 镀多层镍是在同一基体上,选用不同的镀液成分及工艺条件,获得二层或三层的镀镍层,目的是在不增加镍层厚度或减低镍层的基础上,增加镍层的耐蚀能力.目前在生产上应用较多的多层镍/铬组合层休系有双层镍半光亮镍/光亮镍/铬三层镍半光这镍/高硫镍/光亮镍/铬㎡半光这镍/光亮镍/镍封/铬(微孔铬)半光这镍/光亮镍/高应力镍/铬(微裂纹铬)第八节氨基磺酸盐镀镍Ø 氨基磺酸盐镀镍的主要优点是所得到的电镀层应力低,镀液沉积速度快,但价格较贵,用于电铸和印刷电路板镀金前镀镍.第九节柠檬酸盐镀镍Ø 柠檬酸盐镀镍工艺主要用于锌压铸件的电镀.主要的维护措施是﹕控制硫酸镍与柠檬酸盐之比在1﹕1.1~~1.2,温度不可过高,以防止柠檬酸盐分解,严格控制,pH值,零件入槽进采用冲击电流(2~~3A/d㎡)以保证结合力良好.第六章镀铬ü铬是一种微带天蓝色的银白色金属.电极电位虽位很负,但它有很强的钝化性能,大气中很快钝化,显示出具有贵金属的性质,所以铁零件镀铬层是阴极镀层.铬层在大气中很稳定,能长期保持其光泽,在碱﹑硝酸﹑硫化物﹑碳酸盐以及有机酸等腐蚀介质中非常稳定,但可溶于盐酸等氢卤酸和热的浓硫酸中.ü铬层硬度高,耐磨性好,反光能力强,有较好的耐热性.在500OC以下光泽和硬度均无明显变化﹔温度大于500OC开始氧化变色﹔大于700OC才开始变软.ü由于镀铬层的优良性能,广泛用作防护一装饰镀层体系的外表层和机能镀层.ü镀铬的特点﹕1,镀铬用含氧酸作主盐,铬和氧亲和力强,电析困难,导流效率低﹔2,铬为变价金属,又有含氧酸根,故阴极还原过程很复杂﹔3,镀铬虽然极化值很大,但极化度很小,故镀液的分散能力和覆盖能力还差,往往要采用辅助阳极和保护阴极﹔4,镀铬需用大电流密度,而电流效率很低,大量析出氢气,导致镀液奥姆电压降大,故镀铬的电压要比较高﹔5,镀铬不能用铬阳极,通常采用纯铅﹑铅锡合金﹑铅锑合金等不溶性阳极.ü镀铬过程的特异现象﹕1,随主盐铬酐浓度升高而电流效率下降﹔2,随电流密度升高而电流效率提高﹔3,随镀液温度提高而电流效率降低﹔4,随镀液搅拌加强而电流效率降低,甚至不能镀铬.第一节镀铬层的种类Ø 装饰性镀铬是镀铬工艺中应用最多的.装饰镀铬的特点是﹕1,要求镀层光亮﹔2,镀液的覆盖能力要好,零件的主要表面上应覆盖上铬﹔3,镀层厚度薄.防护-装饰镀铬广泛用于汽车﹑自行车﹑日用五金制品,家用电器﹑仪器仪表﹑机械﹑船舶舱内的外露零件等.经抛光的铬层有很高的反射系数,可作反光镜. Ø 硬铬﹕在一下条年下沉积的铬镀层具有很高硬度和耐磨损性能,硬铬的维氏硬度达到900~~1200kg/m㎡,铬是常用镀层中硬度最高的镀层,可提高零件的耐磨性,延长使用寿命.Ø 乳白铬镀层﹕在较高温度(65~~75OC)和较低电流密度下(20±5A/d㎡)获得的乳白色的无光泽的铬称为乳白铬.镀层韧性好,硬度较低,孔隙少,裂纹小,色泽柔和,消旋光性能好,常用于量具,分度盘,仪器面板等镀铬.Ø 松孔镀铬﹕通常在硬铬之后,用化学或电化学将铬层的粗裂纹进一步扩宽加深,以便吸藏更多的润滑油脂,提高其耐磨性,这就叫松孔铬.松孔镀铬层应用于受重压的滑动摩擦件及耐热﹑抗蚀﹑耐磨的零件,如内燃机汽缸内腔﹑活塞环等.。

电镀常用知识点总结一、电镀的基本原理1.1 电化学基本原理电化学是物理化学的一个分支,研究电荷在化学反应过程中的作用。

在电镀过程中,金属离子在电场的作用下,沉积在导电基材表面,形成一层金属覆盖层。

1.2 电化学反应电镀过程中,主要涉及两种电化学反应:阳极反应和阴极反应。

阳极反应是金属原子失去电子生成阳离子的过程,而阴极反应是阳离子接受电子生成金属原子的过程。

这两种反应共同作用下,实现了金属离子的沉积。

1.3 电镀液电镀液是电镀过程中的重要组成部分,它包含金属盐、酸碱调节剂、复合剂等多种成分,用于提供金属离子,并调节反应条件,保证电镀过程的顺利进行。

1.4 电镀设备电镀设备包括电源、电极、电解槽等组成部分。

电源提供电流,电极是金属沉积的地方,电解槽是电镀液的容器。

二、电镀的工艺流程2.1 表面处理在进行电镀之前,需要对基材进行表面处理,包括去油、酸洗、碱洗、漂洗等工艺,以保证基材表面的清洁度和光洁度,为电镀做好准备。

2.2 预处理预处理包括活化、不锈钢阳极化等措施,目的是提高基材表面的导电性和电极化性,使其更容易吸附金属离子。

2.3 电镀将经过预处理的基材置入电解槽中,通过电源供给电流,使金属离子在基材表面沉积,形成金属覆盖层。

2.4 后处理电镀完成后,需要进行去垢、烘干、抛光、包装等工艺处理,以提高电镀层的质量和外观。

三、电镀过程中需要注意的事项3.1 电镀液的浓度和温度电镀液的浓度和温度对电镀过程有很大的影响,需要根据具体的电镀工艺进行合理的控制,以保证电镀效果。

3.2 电流密度在电镀过程中,电流密度的控制很重要,它直接影响着金属沉积的速度和均匀性,需要根据基材的形状和大小进行合理的调节。

3.3 电极的布置电极的布置对电镀效果有着重要的影响,需要确保电极与基材的距离合适,布置合理,以保证金属沉积的均匀性。

3.4 通风和废液处理电镀液中含有大量的酸碱和重金属离子,需要进行通风和废液处理,以防止对环境造成污染。

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!""""第电镀基础知识第一章绪论一、概述自从人类从石器时代进入铜器和铁器时代,表面防腐和镀饰的需要便伴随而生。

铁器炼铸和加工技术的进步,使铁制器件的性能不断提高。

然而,易锈的表面和迅速晦暗的外观,自然会迫使人们去寻找表面改性的良方。

中华文明在其漫长的发展过程中对于使用金属及其表面的涂镀和修饰工艺做出了杰出的贡献。

历年的考古发现证明了我国古代在这方面的许多伟大发明。

发掘出的文物不仅反映出先民早期的创造和发现,而且证明已有许多工艺实际上在历史的长河中通过代代相传、沿袭使用并从而不断地有所发展。

在武器、器皿等的涂镀和修饰方面,其工艺的精湛与应用的广泛,领先于国外数百年而有的甚至领先近两千年。

考古发掘表明,我国早在六千年前已发现铜,而在五千年前的新石器时代就已有红铜器物,青铜器具的历史也有四千多年。

青铜时代的金属技艺就达到了很高的水平。

距今三千多年前的商代,便有热镀锡出现,殷墟研究表明,商代已开始用陨铁,而春秋时期已经流行炼铁。

随后鎏金银、鋈白金等便已普遍使用。

到了战国,就有烤蓝,防锈性能出色。

关于烤蓝(氧化)、鎏、鋈(镀)等,张子高先生曾用现代分析方法做过考证。

表面精饰和用做镀前准备的脱脂、酸洗、机械磨光和抛光工艺,我国古代也达到了很高的境界。

早在新石器时代,出土的器件就有磨光的痕迹。

大量出土的秦俑,实际制作时已采用了机械磨抛光。

西汉时期的铜镜更是至今负有盛名,古代在《淮南子》中就见有所描述。

利用氧化铁做磨料的抛光技术,宋代已很广泛,这不仅早于国外数百年,而且这种技艺至今仍在使用。

酸洗作为镀前的清理,在古代也是必不可少的工作。

汉代的《神农本草经》也提到过碱灰的作用。

生锈的记述,始见于唐代,说明我们祖先很早就已开始与腐蚀作斗争。

为了改善和提高器件的性能,从战国开始就进行淬火,而南北朝便应用了化学热处理(渗镀),并从而采用了烧蓝(热氧化)防护。