电镀基础知识讲座

- 格式:doc

- 大小:84.00 KB

- 文档页数:7

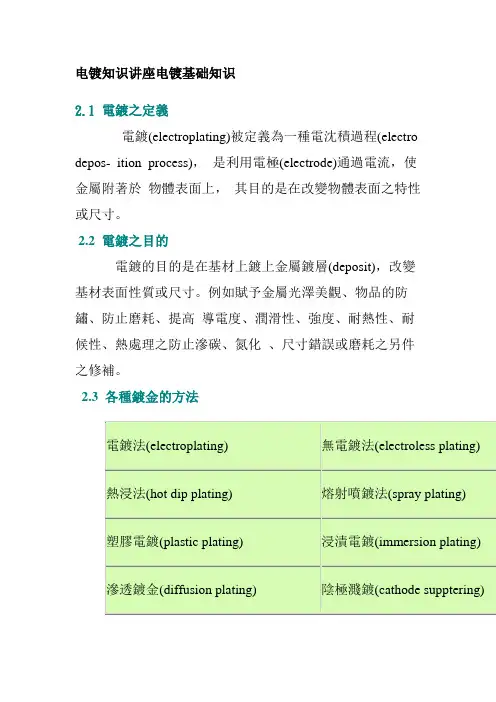

电镀知识讲座电镀基础知识2.1 電鍍之定義電鍍(electroplating)被定義為一種電沈積過程(electrodepos- ition process),是利用電極(electrode)通過電流,使金屬附著於物體表面上,其目的是在改變物體表面之特性或尺寸。

2.2 電鍍之目的電鍍的目的是在基材上鍍上金屬鍍層(deposit),改變基材表面性質或尺寸。

例如賦予金屬光澤美觀、物品的防鏽、防止磨耗、提高導電度、潤滑性、強度、耐熱性、耐候性、熱處理之防止滲碳、氮化、尺寸錯誤或磨耗之另件之修補。

2.3 各種鍍金的方法電鍍法(electroplating) 無電鍍法(electroless plating) 熱浸法(hot dip plating) 熔射噴鍍法(spray plating)塑膠電鍍(plastic plating) 浸漬電鍍(immersion plating) 滲透鍍金(diffusion plating) 陰極濺鍍(cathode supptering)真空蒸著鍍金(vacuum plating) 合金電鍍(alloy plating)複合電鍍(composite plating 局部電鍍(selective plating) 穿孔電鍍(through-hole plating) 筆電鍍(pen plating)電鑄(electroforming)2.4 電鍍的基本知識電鍍大部份在液體(solution) 下進行,又絕大部份是由水溶液(aqueous solution)中電鍍,約有30 種的金屬可由水溶液進行電鍍, 由水溶液電鍍的金屬有:銅Cu、鎳Ni、鉻Cr、鋅Zn、鎘Cd"、鉛Pb、金Au、銀Ag、鉑Pt、鈷Co、錳Mn、銻Sb、鉍Bi、汞Hg、鎵Ga、銦In、鉈、As、Se、Te、Pd、Mn、Re、Rh、Os、Ir、Nb、W 等。

有些必須由非水溶液電鍍如鋰、鈉、鉀、鈹、鎂、鈣、鍶、鋇、鋁、La、Ti、Zr、Ge、Mo等。

电镀基础知识培训一、电镀的原理1.1 电镀的基本原理电镀是利用电解作用和电化学还原反应在导电基材表面沉积金属的工艺。

通过外加电流,金属离子在阳极上发生氧化,并通过电解液迁移到阴极上,在阴极上接受电子并还原成金属沉积在基材表面。

这一过程是一个复杂的电化学反应过程,主要包括阳极氧化反应和阴极还原反应两个过程。

1.2 电镀的影响因素电镀工艺的质量受到许多因素的影响,主要包括电流密度、电解液成分、温度、搅拌、阳极和阴极表面的处理等。

这些因素直接影响金属沉积的均匀性、致密性、附着力和成膜速度等性能。

二、电镀的分类按照电解液的成分和金属沉积的方式,电镀可分为多种类型。

常见的电镀包括镀铬、镀镍、镀铜、镀锌等。

2.1 镀铬镀铬是一种常见的电镀工艺,其主要用途是提高金属基材的耐腐蚀性和外观。

镀铬工艺一般采用六价铬盐作为电镀液,通过外加电流将铬沉积在基材表面,形成一层具有镜面效果的金属膜。

2.2 镀镍镀镍是一种通用的电镀工艺,其主要作用是增加基材的硬度、耐磨性和耐腐蚀性。

镀镍工艺一般采用镍盐作为电镀液,通过外加电流将镍沉积在基材表面,形成一层致密、均匀的金属膜。

2.3 镀铜镀铜是一种常见的电镀工艺,其主要用途是提高基材的导电性和焊接性能。

镀铜工艺一般采用铜盐作为电镀液,通过外加电流将铜沉积在基材表面,形成一层致密、均匀的金属膜。

2.4 镀锌镀锌是一种常见的防腐蚀电镀工艺,其主要作用是提高基材的抗氧化性和耐蚀性。

镀锌工艺一般采用锌盐作为电镀液,通过外加电流将锌沉积在基材表面,形成一层紧密结合的锌铁合金薄膜。

三、电镀工艺的步骤电镀工艺一般包括预处理、电镀和后处理三个步骤。

预处理包括除油、除锈、脱脂、清洗等,旨在保证基材表面的清洁度和光洁度。

电镀是将金属沉积在基材表面的过程,旨在改善基材的性能和外观。

后处理一般包括清洗、烘干、检验、包装等,旨在保证电镀层的质量和稳定性。

四、电镀工艺的质量控制电镀工艺的质量受到许多因素的影响,需要采取一系列措施进行质量控制。

电镀基础知识讲座(一)电镀基础知识讲座(一)合格的电镀工必须懂得电镀设备的基本理论和电镀的原理,电镀工必须具备的条件,即操作方式、工艺管理、工艺规范要求,同时要能正确的对待工艺操作的规范化与产品质量密切关系,严格的说:没有严格规范操作就不可能镀出合格的电镀产品!因此要使自己能胜任电镀工这个岗位,就必须懂一点电镀设备的基本常识,通过理论上的培训,实践操作合格,这样才能真正的做合格的电镀工。

一、什么叫电镀电镀就是利用电解的方式使金属或合金沉积在工件表面,以形成均匀、致密、结合力良好的金属层的过程,就叫电镀。

简单的理解,是物理和化学的变化或结合。

普通的说:电与化学物质(化学品)的结成。

例如:一块铁板上镀上一层铜(通电在铜的镀液上)。

二、电镀必须具备什么条件:要办一个电镀设备厂,一个车间必须要有:外加的直流电源和特定电解液(或叫镀液)以及特定金属阳极组成的电解装置。

就是除了厂房、水、废水处理外,还必须有直流的整流器。

镀液通过(镀铜、镍、锌、锡、金、银)等镀种,以及镀什么镀种先择好阳极板。

如:镀镍要用镍板,镀铜要用电解铜板,但镀铬不是用铬板,而是铅锡、铅锑合金板(即不溶性阳极)。

除此外,化学镀、热镀锌等镀种通过化学反应结成的镀层是不用电镀的,一般叫化学镀镍、化学镀铜。

三、电镀工须知的电化学基础知识。

1、化学知识:自然界由物质构成的,我们经常见到的水、泥土、食盐、钢铁等都是物质。

一切物质都处在不停的运动状态。

运动是物质存在形式:例如:水蒸发成汽,遇冷变成冰块等。

物质发生运动变化的根本原因在于物质内部的矛盾性。

自然界一切物质的运动和变化叫自然现象,研究自然变化规律的科学统称自然科学。

自然变化可分化学变化和物理变化两大类,研究物理变化的科学叫物理学,研究化学变化的科学叫化学。

化学研究的内容是:物质的组成和性质,物质的变化,物质变化时发生的现象。

1原子——分子论的基本概念。

原子——分子论学说是化学的基础,其要点归纳如下:a、a、物质由分子组成,分子是维持物资组成和化学性,质的最小单位。

电镀技术与工艺讲座1电镀技术的历史和现状1.1 电镀技术概述电镀是一种电化学加工方法。

它是在特定的电解质溶液里,以产品为阴极,所镀金属为阳极,通过定向电流在阴极上获得合格镀层的过程。

电镀所需的装置如图1所示。

首先是要有电镀用的直流电源,现在多数是采用硅整流器来提供直流电。

再就是电镀槽。

要求不被镀液腐蚀和不对镀液造成污染。

镀槽本身应该是电绝缘体,所以多半是采用工程塑料,如聚氯乙烯。

从强度上考虑也有采用钢板再内衬软PVC的。

还有用砖混结果内衬PVC的。

整流器和镀槽的规格、大小要根据所电镀加工产品的形状和数量来定。

其它为辅助设备。

如过滤器、热交换器、阴极移动装置等。

实际上,由于电镀过程要经过多个流程才能完成,所以,所有设备都要符合完成全流程的需要。

比如前后处理的设备,各工序间的清洗槽等等。

它的典型的工艺流程如图2所示。

由工艺流程图可知,电镀是由前处理、电镀和镀后处理这三大部分组成的。

每个部分都有对应的技术和工艺。

并且这些工艺和技术可以有多种组合供选择。

其中电镀工艺还包括所有的预镀工艺,中间镀工艺,和不同的镀层组合。

每个部分中的每一个工序都有相应的工艺要求,包括配方、操作条件、设备等。

并且每个工序之间都要求有充分的水洗。

1.2电镀技术的历史2.讲电镀的历史,就要进到一个人,这个人就是法拉弟。

我之所以要比较详细地介绍法拉弟,主要还是与我们提倡的终身学习的理念有关。

因为法拉弟就是一个完全靠自学成才并且一生坚持学习和探索,在诸多领域都有建树的大科学家。

法拉第(Michael Faraday,1791~1867)英国著名物理学家、化学家。

在化学、电化学、电磁学等领域都做出过杰出贡献。

他家境贫寒,未受过系统的正规教育,但却在众多领域中作出惊人成就,堪称刻苦勤奋、探索真理、不计个人名利的典范。

1791年9月22日,迈克尔.法拉第出生在一个铁匠的家里。

他父亲体弱多病,铁匠铺开不下去了,最后只好盘给人家,自己去当帮工。

电镀工基础知识讲座二3、电流效率电介时,实际析出的物质的重量总是与理论上计算出的重量不一样,实际析出的重量与理论计算出重量之比用百分率表示,称为电流效率,常以“N”表示。

Mη=——————*100% 1*T*C 试中:M——实际析出的物质重量(克)I——电流(安培)T——时间(小时)C——电化当量(克/安培一小时)根据电解定律和电化当量,电流效率的公式,我们可以求出:电解液的电流效率,电镀时间、电镀层的厚度等。

例1通过电流20安培,经2小时在阴极上析出铬之重量为1.8克。

求镀铬的电流效率?设:Mη=—————*100%J*T*C从表查出得铬的电化当量C=0.324克/安培一小时电镀工基本计算常识1、配置10%的氢氧化钠溶液150公斤需氧化钠和水各多少?解:设需氢氧化钠X公斤,则有:X10%=?————*100%150X 0.1=————150需要用水量为:150—15?=135公斤答:需氢氧化钠15公斤,用水135公斤。

4公斤氢氧化钠可配置10%的氢氧化钠溶液多少公斤?解:设4公斤氢氧化钠可配置10%的氢氧化钠溶液Y公斤,则有;410%=———-*100%Y 0.1y=4Y=40公斤答:用4公斤氢氧化钠可配成10%的氢氧化钠溶液40公斤。

2、用10公斤水可配置20%的氢氧化钠溶液多少公斤?解:可配置Z公斤,则有:Z-10 20%=————*100%Z 0.2Z=Z-10 0.2Z-Z=-10 -0.8Z=-10 0.8Z=10 Z=12.5公斤答:10公斤水可配置20%的氢氧化钠溶液12.5公斤。

3、1体积96%的硫酸(比重1.84)溶解于5体积水中,所得的稀硫酸溶液的百分比浓度和比重是多少?解:设体积单位为升,则比重1.84的96%硫酸中含纯硫酸的重量是:1.84*96%=1.7664公斤这1.7664公斤的溶质也就是配成稀硫酸中所含硫酸溶质的重量。

配好后的溶液总重量等于1升96%硫酸的重量加上5生水的重量,即:1.84/5=6.84公斤所得稀硫酸溶液的百分比浓度是:1.7664————*100%=25.8% 6.84比重是:?6.84————?=1.146?答:所得稀硫酸的百分比浓度为25.8?%,比重为1.14。

电镀根底知识讲座(五)电镀的分类有很多,主要是根据镀层种类或者根据获得的镀层性能和作用来分。

表1-1是根据获得的镀层为单金属或者合金镀层来分类的,也就是常说的单金属电镀和合金电镀。

表1-1 常用单金属和合金电镀的种类单金属电镀二元合金电镀三元合金电镀四元合金电镀Zn,Cd,Cu,Ni,Cr,Sn,Au,Ag,Pb,Fe,Pd,Pt,Co,Mn,Rh,In,Re,Ru,Sb,Bi等Cu-Zn,Cu-Sn,Cu-Cd,Sn-Ni,Sn-Zn,Sn-Co,Sn-Cd,Sn-Bi,Au-Cu,Au-Ag,Au-Co,Au-Ni,Au-Sb,Ag-Sb,Ag-Cd,Ag-Zn,Ag-Pb,Ag-Cu,Ag-Sn,Ag-Pd,Ag-Pt,Zn-Ni,Zn-Fe,Zn-Sn,Zn-Co,Cd-Ti,Pb-Sn,Ni-Co,Ni-W,Ni-Fe,Ni-P,Ni-Mo,Ni-Cu,Cr-Ni,Cr-Mo,Cr-Fe,Pd-Ni,Pd-Pt,Co-Fe,In-Pb,Re-Fe,Re-Co等Cu-Zn-Sn,Cu-Sn-Ni,Ni-W-B,Ni-W-P,Ni-Co-Fe,Ni-Co-Cu,Cr-Fe-Ni,Sn-Ce-Sb,Sn-Ni-Cu,Sn-Co-Zn,Au-Pd-Cu,Ag-Pt-Pd,Zn-Ni-Fe等Cu-Sn-In-Ni,Co-Ni-Re-P,Au-Pd-Cu-Ni等其它还可以根据获得的镀层功能性来分:防护性镀层、装饰性镀层、耐磨、减摩性镀层,以及抗高温氧化、耐热、电性能、磁性能、光学性能、半导体性能、超导性能、杀菌性能等镀层。

也就是除了在传统的装饰、防护方面的应用外,目前的电镀技术主要是制备一些新型的功能性镀层,如目前大量应用于IT产业的印制板电镀层、磁记录介质膜层等。

还有就是根据金属电镀层的实际状态〔如叠层、功能作用等〕来划分一些镀层的类型〔见图1-1〕。

单金属镀层合金镀层复合镀层缎面镍镀层沙面镍镀层装饰镀银层装饰镀铬层图1-1 常见镀层的分类电镀根本概念电镀技术又称为电沉积,是在材料外表获得金属镀层的主要方法之一。

电镀基础知识讲座(五)电镀的分类有很多,主要是根据镀层种类或者根据获得的镀层性能和作用来分。

表1-1是根据获得的镀层为单金属或者合金镀层来分类的,也就是常说的单金属电镀和合金电镀。

表1-1 常用单金属和合金电镀的种类单金属电镀二元合金电镀三元合金电镀四元合金电镀Zn,Cd,Cu,Ni,Cr,Sn,Au,Ag,Pb,Fe,Pd,Pt,Co,Mn,Rh,In,Re,Ru,Sb,Bi等Cu-Zn,Cu-Sn,Cu-Cd,Sn-Ni,Sn-Zn,Sn-Co,Sn-Cd,Sn-Bi,Au-Cu,Au-Ag,Au-Co,Au-Ni,Au-Sb,Ag-Sb,Ag-Cd,Ag-Zn,Ag-Pb,Ag-Cu,Ag-Sn,Ag-Pd,Ag-Pt,Zn-Ni,Zn-Fe,Zn-Sn,Zn-Co,Cd-Ti,Pb-Sn,Ni-Co,Ni-W,Ni-Fe,Ni-P,Ni-Mo,Ni-Cu,Cr-Ni,Cr-Mo,Cr-Fe,Pd-Ni,Pd-Pt,Co-Fe,In-Pb,Re-Fe,Re-Co等Cu-Zn-Sn,Cu-Sn-Ni,Ni-W-B,Ni-W-P,Ni-Co-Fe,Ni-Co-Cu,Cr-Fe-Ni,Sn-Ce-Sb,Sn-Ni-Cu,Sn-Co-Zn,Au-Pd-Cu,Ag-Pt-Pd,Zn-Ni-Fe等Cu-Sn-In-Ni,Co-Ni-Re-P,Au-Pd-Cu-Ni等另外还可以根据获得的镀层功能性来分:防护性镀层、装饰性镀层、耐磨、减摩性镀层,以及抗高温氧化、耐热、电性能、磁性能、光学性能、半导体性能、超导性能、杀菌性能等镀层。

也就是除了在传统的装饰、防护方面的应用外,目前的电镀技术主要是制备一些新型的功能性镀层,如目前大量应用于IT产业的印制板电镀层、磁记录介质膜层等。

还有就是根据金属电镀层的实际状态(如叠层、功能作用等)来划分一些镀层的类型(见图1-1)。

单金属镀层合金镀层复合镀层缎面镍镀层沙面镍镀层装饰镀银层装饰镀铬层图1-1 常见镀层的分类电镀基本概念电镀技术又称为电沉积,是在材料表面获得金属镀层的主要方法之一。

是在直流电场的作用下,在电解质溶液(镀液)中由阳极和阴极构成回路,使溶液中的金属离子沉积到阴极镀件表面上的过程(见图1-1)。

图1-1 电镀过程示意图电镀是众多表面处理技术中的一种历史较长,工艺相对成熟,成本低廉,对国民经济各行业发展起到重要的作用的技术。

尤其是随着现代工业和技术的发展,许多产品零部件在使用过程中会遇到各种非常特殊的工况条件,如严酷的腐蚀环境,磨损、摩擦环境,特殊的细孔(计算机线路板),电池等,这对零部件表面电镀层的功能性就提出了更高的要求,如要求高的耐腐蚀性、抗高温氧化性、良好的导电性、高的硬度、高的耐磨性和减摩性、微细加工的均匀性以及其它某些特殊的物理、化学特性等等。

一些特殊的超导性质、磁学性质、半导体性质以及杀菌特性的功能膜层等都希望用电镀的方式在零部件表面获得。

因此,用电镀技术获得功能性膜层已经成为现代应用电化学工作者重点研究的方向之一。

而且通过它获得各种功能薄膜材料已经成为工业界应用功能膜层材料可选择的重要技术之一。

第五讲──电镀液的组分及其作用1 镀液的主要组分镀液的主要组分是指镀液中不可缺少、量又较多的组分。

1.1 水水是电镀液不可缺少的最主要组分,是电镀液中溶解其他可溶性组分(溶质)的溶剂。

水的电离特性、电解反应及水质好坏,是必须严重关切的问题。

1.2 主盐1.2.1 主盐的作用主盐是指形成镀层组分的金属盐类,为必不可少的组分。

其多数为强电解质,在水中几乎百分之百电离成金属离子与酸根。

单金属电镀只需一种主盐,二元合金电镀需2种主盐(如镀青铜需铜盐与锡盐),三元合金则需3种主盐(如三元仿金镀需铜盐、锌盐、锡盐)。

可溶性阳极电镀,镀液中金属离子还原消耗后可由阳极溶解补充;而不溶性阳极电镀(如镀铬与用钛网镀铂作阳极的无氰镀金),则应及时补充含镀层金属的化合物来补充消耗。

1.2.2 主盐的影响主盐浓度越高,扩散传质速度越快,浓差极化越小,允许采用的阴极电流密度越高,镀层越不易烧焦,这是任何电镀的一条共同规律。

对于光亮性电镀,主盐浓度高些,光亮整平的阴极电流密度范围向高电流密度区移动,而低电流密度区光亮整平性可能变差。

主盐浓度的提高受某些因素(如主盐的溶解度、络合物电镀的络合比等)的限制,不是想要多高就能做到多高。

对于氯化物镀锌、光亮酸铜这类简单盐电镀,主盐浓度过高反而有害,原因是单靠添加剂产生电化学极化是不够的(添加剂加入过多,有害无益),而必须保持适度的浓差极化(见第四讲),否则镀液分散能力、深镀能力下降,低电流密度区亮度不足,这对滚镀效果的影响更明显。

因此不能片面追求大的允许电流密度而将主盐浓度控制得太高。

对于锌酸盐镀锌,只有苛性钠与氧化锌的质量比(称为锌碱比,以α表示)大于等于10时,镀液才稳定。

氧化锌每增加5g/L,苛性钠应增加50~60g/L,但溶液过浓也有害处。

主盐浓度不能过低。

对于镀亮镍,当Ni2+浓度低于某一临界值时,无论如何加入光亮剂,镀层都不亮。

电镀液的低浓度化可减少投资和带出损耗,但实现的难度很大。

对于六价铬镀铬,即使采用稀土添加剂,铬酐的质量浓度也不能低于100g/L;否则镀液导电性差,温升快,而且杂质容忍量太低,无法控制。

1.3 导电盐1.3.1 导电盐的作用惰性强电解质,它们几乎百分之百在镀液中电离成正、负离子。

之所以叫“惰性”,是因为电离产生的阳离子的析出电位都很负,不会在阴极还原,而生成的阴离子在阳极的氧化电位又很正,不会在阳极被氧化,只有带出损耗。

金属靠其中的电子导电,称为”第一类导体”;而电解质溶液靠正、负离子导电,称为”第二类导体”。

镀液中的正、负离子多,则导电性好。

加入导电盐提高镀液电导率至少有2个好处:一、镀液的电导率越高,其分散能力越好,工件上镀层厚度分布越均匀(详见第八讲);二、当总电流(电流强度)相同时,镀液导电性越好,则槽电压越低,越省电。

对于氯化物镀锌,加入的氯化物主要用作导电盐(Cl–对Zn 2+仅有很微弱的配位作用)。

因钾盐的导电性比钠盐好得多,故宜用氯化钾。

若为省钱而用氯化钠,则得不偿失。

酸性镀铜液本身的导电性很好,不必另加导电盐。

但镀镍液中加入硫酸钠与硫酸镁作导电盐,则好处明显。

其中硫酸镁并非完全惰性,镁离子会参与阴极还原,形成微镁镍合金,使暗镍层结晶细化而显得”白嫩”。

配合物(络合物)电镀,因主盐浓度提高受到限制,故常加导电盐。

如HEDP镀铜、金、银等,常加适量碳酸钾作为导电盐。

1.3.2 使用导电盐时应注意的问题导电盐并非越多越好,其含量有一个最佳值。

一旦超过其最佳含量,镀液的电导率反而下降。

这尤如道路上车少时交通不便,车过多了又拥挤不堪,交通不畅。

导电盐过多还有其他副作用。

如氯化钾镀锌液中KCl过多会引起“盐析现象”,降低添加剂中表面活性剂的溶解度,使浊点降低,添加剂呈油状物浮出。

有条件的最好通过测定镀液电导率来确定最佳补加量。

用赫尔槽进行试验时,可用精密数字式电压表与电流表,在液位和电流相同的条件下,加导电盐至电压最低。

1.3.3 导电盐种类的选择原则(1)提高电导的效果。

一般而言,钾盐的导电性比钠盐好;碱性条件下不宜用铵盐,否则NH+呈氨气(NH3)而挥发掉。

(2)电离生成的阴、阳离子对镀液无副作用。

1.4 配位剂(络合剂)产生阴极电化学极化常用两种方法:一是加入具有表面活性的添加剂,其吸附在阴极表面,形成金属离子放电的阻挡层;二是加入配位剂,使简单金属离子转变为“背上包袱”的配离子(络离子),增加其放电难度。

所形成配离子的稳定性应适中。

配离子过于稳定,金属离子放电太困难,镀液中H+会乘机放电析氢,镀层易烧焦,允许阴极电流密度变小;配离子太不稳定,则阴极电化学极化又不足,在碱性条件下甚至会生成氢氧化物沉淀。

配离子的稳定程度受配合物种类、配位剂数量(单配位、双配位、多配位)、配合比、镀液pH、液温等多种因素影响,十分复杂。

1.5 pH缓冲剂加入pH缓冲剂是为了使镀液或阴极界面液层中的pH相对稳定,使其不至于变化太快而超过工艺允许的范围。

1.6 阳极去极剂(阳极活化剂)阳极易产生过大的阳极极化时易钝化,造成导电不良,影响电流分布的均匀性;若是可溶性阳极,则还会溶解不良,造成镀液中主盐金属离子浓度不断下降,电镀效果更差。

加入阳极去极剂(或称阳极活化剂)就是为了防止阳极钝化。

第六讲──电镀的工艺条件1 液温液温指相应工艺镀液允许的使用温度范围。

液温影响对流传质速度、镀液的黏度(进而影响电迁移速度),影响电极电位与表面活性物质的吸脱附性质(进而影响阴极极化效果),影响允许采用的阴极电流密度大小、物质的溶解好坏、镀液组分的交互影响等等。

2 pH当镀液pH低于1时,为强酸性,高于12时为强碱性,而pH在1~12之间时一般都应标明允许的pH范围。

pH的影响有一些规律性的东西。

3 阴极电流密度(Jk)这应当是指工业大生产时对具体工艺适用的平均阴极电流密度范围。

从提高生产效率角度讲,希望采用的阴极电流密度大些好,但实际允许值受多种因素的制约,包括浓差极化(如搅拌强度的影响)、电化学极化的影响(过大时镀层易烧焦),液温、主盐浓度对传质速度的影响,工件复杂程度与装挂方式的影响,等等,不是想大就大得了的。

光亮性电镀有一个共同现象:阴极电流密度越大、越接近烧焦处的镀层光亮整平性越好,故条件允许时宜采用尽可能大的阴极电流密度。

4 阴阳极面积比(Ak∶Aa)当阴极所用电流密度确定后,对定型产品或尺寸镀铬时,依据工件受镀总面积来确定电流强度I(非定型定量入槽时,依据经验来确定)。

由于阴阳极处于串联状态,阳极的总电流也为I。

一般不规定阳极电流密度Ja。

可溶性阳极的总表面积是变化的:随着阳极消耗,其总表面积不断减小,Ja不断变大。

另外,平板阳极靠镀槽一面究竟有多大面积在有效导电,也很难确定。

因此实际阳极电流密度是很难确定的。

Ja过大或过小都不好:Ja过小,阳极有化学自溶作用时,镀液中主盐金属离子增加快;Ja过大,则阳极极化过大,阳极或呈渣状溶解形成阳极泥渣而浪费,或因析氧等原因而钝化。

因阳极并非所有表面都在有效导电,即使Jk=Ja,Ak∶Aa也会大于1。

故一般要求Ak∶Aa在1.5~2.0之间。

5 阳极材料对于阳极,不仅有面积要求,而且有时还有特殊要求。

有特殊要求时,在工艺条件中应予以注明。

6 搅拌对镀液实施搅拌,可提高对流传质速度,及时补充阴极界面液层中的消耗物。

及时补充主盐金属离子后,浓差极化减小,允许阴极电流密度上升,一可提高镀速,二可减小镀层烧焦的可能性;及时补充光亮剂、特别是整平剂的电解还原消耗,才能获得高光亮、高整平的镀层(所以光亮酸铜与亮镍都必须搅拌)。

搅拌还可及时排除工件表面产生的氢气泡,减少气体针孔、麻点搅拌的主要方式有阴极运动(水平或垂直的阴极移动,阴极旋转,阴极振动等)及空气搅拌两类。