钢丝磷化工艺研究

- 格式:doc

- 大小:3.98 MB

- 文档页数:4

钢丝的磷化处理磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。

磷化处理工艺应用于工业己有90多年的历史,大致可以分为三个时期:奠定磷化技术基础时期、磷化技术迅速发展时期和广泛应用时期。

磷化膜用作钢铁的防腐蚀保护膜,最早的可靠记载是英国Charles Ross于1869年获得的专利(B.P.No.3119)。

从此,磷化工艺应用于工业生产。

在近一个世纪的漫长岁月中,磷化处理技术积累了丰富的经验,有了许多重大的发现。

一战期间,磷化技术的发展中心由英国转移至美国。

1909年美国T.W.Coslet将锌、氧化锌或磷酸锌盐溶于磷酸中制成了第一个锌系磷化液。

这一研究成果大大促进了磷化工艺的发展,拓宽了磷化工艺的发展前途。

Parker 防锈公司研究开发的Parco Power配制磷化液,克服T许多缺点,将磷化处理时间提高到lho 1929年Bonderizing磷化工艺将磷化时间缩短至10min, 1934年磷化处理技术在工业上取得了革命性的发展,即采用了将磷化液喷射到工件上的方法。

二战结束以后,磷化技术很少有突破性进展,只是稳步的发展和完善。

磷化广泛应用于防蚀技术,金属冷变形加工工业。

这个时期磷化处理技术重要改进主要有:低温磷化、各种控制磷化膜膜重的方法、连续钢带高速磷化。

当前,磷化技术领域的研究方向主要是围绕提高质量、减少环境污染、节省能源进行。

(二)磷化是常用的前处理技术,原理上应属于化学转换膜处理,主要应用于钢铁表面磷化,有色金属(如铝、锌)件也可应用磷化。

(三)磷化基础知识磷化原理1、磷化工件(钢铁或铝、锌件)浸入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成一层不溶于水的结晶型磷酸盐转换膜的过程,称之为磷化。

2、磷化原理钢铁件浸入磷化液(由Fe(H2PO4)2 Mn(H2PO4)2 Zn(H2PO4)2组成的酸性稀水溶液,PH值为1-3,溶液相对密度为 1.05-1.10)中,磷化膜的生成反应如下:吸热3Zn(H2PO4)2 Zn3(PO4)2↓+4H3PO4或吸热吸热3Mn(H2PO4)2 Mn3(PO4)2↓+4H3PO4吸热钢铁工件是钢铁合金,在磷酸作用下,Fe和FeC3形成无数原电池,在阳极区,铁开始熔解为Fe2+,同时放出电子。

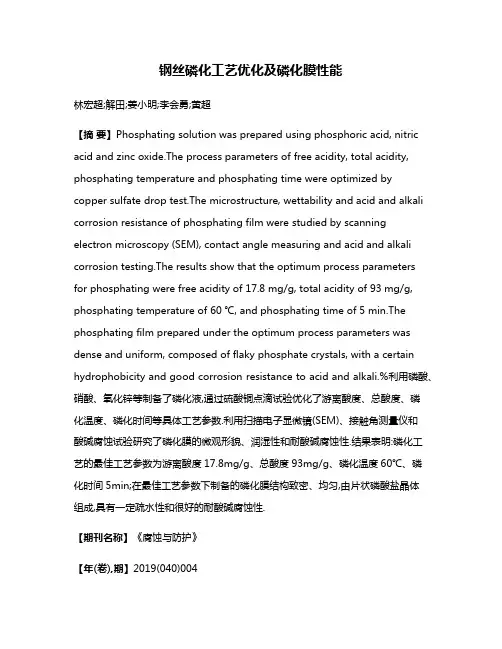

钢丝磷化工艺优化及磷化膜性能林宏超;解田;姜小明;李会勇;黄超【摘要】Phosphating solution was prepared using phosphoric acid, nitric acid and zinc oxide.The process parameters of free acidity, total acidity, phosphating temperature and phosphating time were optimized by copper sulfate drop test.The microstructure, wettability and acid and alkali corrosion resistance of phosphating film were studied by scanning electron microscopy (SEM), contact angle measuring and acid and alkali corrosion testing.The results show that the optimum process parametersfor phosphating were free acidity of 17.8 mg/g, total acidity of 93 mg/g, phosphating temperature of 60 ℃, and phosphating time of 5 min.The phosphating film prepared under the optimum process parameters was dense and uniform, composed of flaky phosphate crystals, with a certain hydrophobicity and good corrosion resistance to acid and alkali.%利用磷酸、硝酸、氧化锌等制备了磷化液,通过硫酸铜点滴试验优化了游离酸度、总酸度、磷化温度、磷化时间等具体工艺参数.利用扫描电子显微镜(SEM)、接触角测量仪和酸碱腐蚀试验研究了磷化膜的微观形貌、润湿性和耐酸碱腐蚀性.结果表明:磷化工艺的最佳工艺参数为游离酸度17.8mg/g、总酸度93mg/g、磷化温度60℃、磷化时间5min;在最佳工艺参数下制备的磷化膜结构致密、均匀,由片状磷酸盐晶体组成,具有一定疏水性和很好的耐酸碱腐蚀性.【期刊名称】《腐蚀与防护》【年(卷),期】2019(040)004【总页数】5页(P276-280)【关键词】钢丝;磷化;工艺;耐蚀性【作者】林宏超;解田;姜小明;李会勇;黄超【作者单位】贵州大学化学与化工学院,贵阳 550025;中低品位磷矿及其共伴生资源高效利用国家重点实验室,贵阳 550016;贵州大学化学与化工学院,贵阳 550025;中低品位磷矿及其共伴生资源高效利用国家重点实验室,贵阳 550016;瓮福(集团)有限责任公司,贵阳 550002;贵州大学化学与化工学院,贵阳 550025;中低品位磷矿及其共伴生资源高效利用国家重点实验室,贵阳 550016;瓮福(集团)有限责任公司,贵阳 550002;贵州大学化学与化工学院,贵阳 550025【正文语种】中文【中图分类】TQ174.4钢丝具有良好的强度,在生产和生活中被广泛使用,但钢丝在使用的过程中会发生化学腐蚀[1],在冷拉伸中会出现裂纹、断裂等现象[2-3]。

钢铁的磷化摘要:本文简要介绍钢铁磷化的原理与工艺,主要根据化学实验的结果,以及对成品的检测,阐述了这一机理,论证了磷化对钢铁表面的改性作用,得出了磷化对钢铁性能改进的重要性。

关键词:原理 工艺 除锈 磷化膜引言 :磷化处理工艺应用于工业己有90多年的历史,大致可以分为三个时期:奠定磷化技术基础时期、磷化技术迅速发展时期和广泛应用时期。

磷化膜用作钢铁的防腐蚀保护膜,最早的可靠记载是英国Charles Ross 于1869年获得的专利(B.P.No.3119)。

从此,磷化处理工艺应用于工业生产。

在近一个世纪的漫长岁月中,磷化处理技术积累了丰富的经验,有了许多重大的发现。

磷化广泛应用于防蚀技术,金属冷变形加工工业。

二战前后时期磷化处理技术重要改进主要有:低温磷化、各种控制磷化膜膜重的方法、连续钢带高速磷化。

当前,磷化技术领域的研究方向主要是围绕提高质量、减少环境污染、节省 能源进行。

一、 磷化原理工件(钢铁或铝、锌件)进入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成一层不溶于水的结晶型磷酸盐转化膜的过程,称为磷化。

也就是说,磷化处理是在锰、铁、锌的磷酸二氢盐与磷酸组成的溶液中进行的。

金属的磷酸二氢盐可用通式242)(PO H M 表示。

在磷化过程中发生如下反应:434242)(PO H MHPOPO H M +↓→432434)(3PO H PO M MHPO+→或者以离子反应方程式表示:+-++↓+↓→+H PO M MHPOPO H M5)(342434422当金属与溶液接触时,在金属/溶液界面液层中+2M 离子浓度增高或+H 离子浓度降低,都将促使以上反应在一定温度下向生成难溶磷酸盐的方向移动。

由于铁在磷酸里溶解,氢离子被中和同时放出氢气:↑+=+++222H FeHFe反应生成的不溶于水的磷酸盐在金属表面沉积称为磷酸盐保护膜,因为它们就是在反应处生成的,所以与基体表面结合得很牢固。

从电化学的观点来看,磷化膜的形成可认为是微电池作用的结果。

磷化钢丝工艺技术磷化钢丝工艺技术是一种将钢丝表面进行磷化处理的工艺技术。

磷化是指将金属表面与磷酸盐接触,在一定的温度和时间下,形成一层磷酸盐溶液相互作用形成的稳定、致密、均匀的磷化膜。

磷化钢丝工艺技术主要应用于防腐蚀和改善钢丝表面性能的领域。

磷化膜具有良好的耐磨、耐蚀以及润滑性能,可以提高钢丝的使用寿命和磨损性能。

同时,磷化膜还能增加钢丝表面的摩擦系数,提高抗剪切性能。

磷化钢丝工艺技术包含以下几个步骤:1. 清洗:将钢丝表面的油污、锈蚀物等杂质进行清除。

清洗可以采用物理方法如水冲洗、超声波清洗等,也可以采用化学方法如酸洗、碱洗等。

2. 酸洗:将钢丝浸泡于稀酸溶液中进行酸洗。

酸洗有助于去除钢丝表面的氧化皮、锈蚀物等有害物质,并为后续的磷化处理做好准备。

3. 磷化:将酸洗后的钢丝浸泡于磷酸盐溶液中进行磷化处理。

磷化处理的温度、酸性度以及时间等参数需要根据钢丝材料的不同进行调控,以获得最佳的磷化效果。

4. 中和:将磷化完成后的钢丝浸泡于碱性中和溶液中进行中和处理。

中和可以中和磷酸盐和酸洗液残留在钢丝表面的残余酸性物质,防止对钢丝表面产生侵蚀。

5. 比重检查:使用比重计测定中和液的比重,以确保中和液的酸碱度达到要求,从而保证钢丝表面的磷化膜质量。

磷化钢丝工艺技术的优点是成本低、工艺简单、环境友好。

相比于其他表面处理工艺如镀锌、热处理等,磷化工艺不需要高温、高压条件,能够在常温常压下进行。

同时,磷化膜均匀致密,不易掉落,具有很好的抗腐蚀性能。

然而,磷化钢丝工艺技术也存在一些问题和挑战。

首先,磷化膜的成膜速度较慢,需要较长的处理时间。

其次,磷化膜对于一些强酸、强碱等腐蚀性物质的抵抗能力相对较低,容易受到腐蚀破坏。

此外,磷化膜的硬度较低,不能满足一些特殊领域对于硬度要求较高的应用。

总的来说,磷化钢丝工艺技术是一种有效的表面处理方法,在钢丝的防腐蚀、摩擦性能提升等方面具有广泛应用前景。

随着科技的发展和工艺技术的创新,磷化钢丝工艺技术有望进一步改进和完善,以满足不同行业对于钢丝产品质量的需求。

钢丝磷化工艺技术研究钢丝润滑涂层质量是保证钢丝正常拉拔的一个重要条件,特别在高速拉拔时,高质量的润滑载体极为重要,它关系到拉拔后钢丝的表面质量、力学性能、模具消耗和劳动生产率等情况。

随着直进式拉丝设备的普及使用,为达到高效的产能输出和良好的产品质量,金属制品加工普遍采用磷化作为钢丝的表面预处理工艺[1-2]。

磷化钢丝不论是用于深加工、短期储存防腐、还是作为产成品的“磷化光缆增强用碳素钢丝”,都必须使钢丝在磷化后获得均匀、致密、和基体结合牢固的磷化膜。

磷化是金属基体与稀磷酸或酸性磷酸盐反应形成磷酸盐保护膜的过程。

钢丝磷化一般采取浸渍磷化和在线磷化2种方式。

一般对于直进式大连拉所需的盘条进行集中酸洗和磷化,对于需要深加工的半成品钢丝进行在线热处理和磷化。

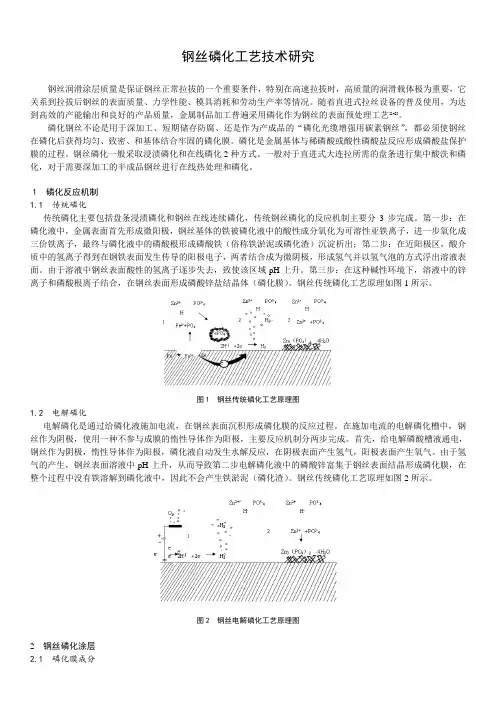

1 磷化反应机制1.1 传统磷化传统磷化主要包括盘条浸渍磷化和钢丝在线连续磷化,传统钢丝磷化的反应机制主要分3步完成。

第一步:在磷化液中,金属表面首先形成微阳极,钢丝基体的铁被磷化液中的酸性成分氧化为可溶性亚铁离子,进一步氧化成三价铁离子,最终与磷化液中的磷酸根形成磷酸铁(俗称铁淤泥或磷化渣)沉淀析出;第二步:在近阳极区,酸介质中的氢离子得到在钢铁表面发生传导的阳极电子,两者结合成为微阴极,形成氢气并以氢气泡的方式浮出溶液表面。

由于溶液中钢丝表面酸性的氢离子逐步失去,致使该区域pH上升。

第三步:在这种碱性环境下,溶液中的锌离子和磷酸根离子结合,在钢丝表面形成磷酸锌盐结晶体(磷化膜)。

钢丝传统磷化工艺原理如图1所示。

图1 钢丝传统磷化工艺原理图1.2 电解磷化电解磷化是通过给磷化液施加电流,在钢丝表面沉积形成磷化膜的反应过程。

在施加电流的电解磷化槽中,钢丝作为阴极,使用一种不参与成膜的惰性导体作为阳极,主要反应机制分两步完成。

首先,给电解磷酸槽液通电,钢丝作为阴极,惰性导体作为阳极,磷化液自动发生水解反应,在阴极表面产生氢气,阳极表面产生氧气。

由于氢气的产生,钢丝表面溶液中pH上升,从而导致第二步电解磷化液中的磷酸锌富集于钢丝表面结晶形成磷化膜,在整个过程中没有铁溶解到磷化液中,因此不会产生铁淤泥(磷化渣)。

钢丝拉拔磷化技术研究关键词:钢丝;化学磷化;拉拔;电解磷化钢丝表面的润滑涂层在钢丝拉拔时会起到很重要的作用,质量好的润滑涂层不仅可以减少拉拔时与拉丝模具摩擦系数,还能保证钢丝拉拔后钢丝表面的质量。

特别是当钢丝在高速拉拔时,好的润滑载体是极为重要的,因为润滑涂层可以降低钢丝与模具之间产生的温度、减少模具的磨损、提高工作效率、提高钢丝的性能和减少钢丝表面刮伤。

目前,多采用磷化工艺对钢丝表面进行拉拔前的预处理。

磷化是钢丝基体与磷化液反应生成一层磷化膜,这种磷化膜是由一些微小的晶体组成具有一定的粗糙度[1],可以为作为润滑涂层的载体,能大大提高润滑涂层的质量。

所以,钢丝的拉拔磷化工艺越来越受到广大科研工作者的重视。

一、磷化膜的形成机理、特性与性质(1)磷化膜的形成机理当Fe与H+反应后会消耗该活性点微区的大量H+,由于电离的H+补给量小于该活性微区的消耗量,必将导致该活性点微区的PH升高。

该活性微区周围的Mn2+、Ca2+、Zn2+、Fe2+与PO43+很容易达到不溶性磷酸盐的溶度积,生成带有四个结晶水磷酸盐晶体,并以此微区为中心不断向周围形成连续的晶体,最终在钢丝表面形成一层连续均匀的磷化膜。

(2)磷化膜的特性磷化膜是由Me3(PO4)2·4H2O和Me2Fe(P04)2·4H2O组成。

以锌系磷化液为例;Me 3(P04)2·4H2O和Me 2Fe(P04)2·4H2O分别为Zn3(P04)2·4H20和Zn2Fe(P04)2·4H20前者称为H相,后者称之为P相,H相为棒状晶体,继续磷化时层结构变为层状结构。

H相在PH为8~10的条件下与皂液中的硬脂酸钠生成一层润滑性很好的硬脂酸锌;硬脂酸锌具有很好的吸附性、延展性、润滑性。

P相是球状多孔性的晶体,结构比较疏松。

不利于皂化反应,只利于对皂化液的吸附。

在钢丝的磷化时我们需要较多H相的生成,因为它具有优异的延展性、吸附性、润滑性。

关于钢丝〔盘条〕磷化的浅解1.0磷化的目的和基本原理:1.1钢丝表面涂着物的特性:钢丝的加工和使用,要求材料在保存或加工过程和加工结束后的一定时间段内,材料表面不产生锈蚀或表面涂着物不产生潮解;在加工过程中得到低的摩擦系数。

钢丝因再加工和使用的需要,钢丝表面选择的涂着物有:涂石灰、涂硼砂或其类似物、电镀金属、磷化等。

电镀金属仅是在一些特殊产品的要求而使用。

涂石灰是早期钢丝生产工艺中广泛使用的方式,它成本低;但是这种方式在再加工时产生粉尘有害健康且不适应高速拉拔。

涂硼砂是适用于高速拉拔且成本低廉的方式。

虽然它易于潮解,但对涂后的中间品有适当的管理措施是可以避免的。

且特别在涂后直接拉拔的工艺是被广泛选用。

目前国外虽开始限制使用硼砂产品,因此出现其类似物。

但是这种涂层只适用于中间产品的表面而不适用于最终产品的表面;因为它抗锈蚀能力差,但强于石灰涂层。

磷化的涂着层具有一定的抗锈蚀能力,和具有一定的电抗;在后加工过程中得到低的摩擦系数。

好的磷化膜本身具有很好的塑性,在变形中能够很好地保持其连续性;同时,它不仅能和皂——硬脂酸钠,发生反应产生更有利于润滑的金属皂类,而且其表面又可以很好地附着皂液和润滑剂;这有利减小变形摩擦因数、减少模具磨损。

1.2 磷化膜的形成和特性:1.2.1 磷化技术的机理:磷化处理过程是化学与电化学反应过程,主要是由下述步骤组成:a.酸的浸蚀使基体金属表面 H+ 离子浓度降低。

当金属表面与酸性磷化液接触时,钢丝表面被溶解,使金属与溶液中酸反应产生氢,从而使界面的 PH 值上升,以致磷酸锌〔以锌系为例〕沉积于钢丝表面。

由于亚铁在溶液中的存在,不论因酸后的带入还是在槽内反应产生,磷酸铁锌也同时沉积于钢丝表面。

其总反应方程如下:5Zn(H2P04)2+Fe(H2P04)2+8H20--+ Zn 3(P04)2。

4H20+ Zn 2Fe(P04)2。

4H20+ 8 H3P04磷酸盐沉淀的副反应将形成磷化沉渣,即亚铁离子被氧化后同磷酸反应生成磷酸铁在溶液中沉淀:Fe³¯+ P04³¯==FeP04但是在这钢丝表面的二种磷膜沉积物有不同的特性;称前者Zn 3(P04)2。

钢铁中温黑色磷化新工艺摘要:本文介绍了一种Zn-Ni系黑色磷化新工艺。

它可在50~60℃下形成均匀细致、耐蚀性好、具有防腐装饰、减摩、吸光、消光、吸散热、绝缘等优良性能的黑色磷酸盐转化膜。

且工艺稳定、流程简单、成本低廉,成膜速度快关键词:黑色磷化、发黑、黑色金属材料、中温A New Black Phosphating Process at Middle-Temperature for Iron and SteelAbstract:The paper was introduced a new phosphating process in Zn-Ni series phosphatizing agent at 50~60℃. By this process, the homogeneous fine blackphosphatization film, with properties such as antirust, decoration, antifriction, light elimination and absorption, heat dissipation and absorption, insulation, could be obtained. This process was stable and simple. the cost was low and the speed of film formation was rapid.Keywords: black phosphating, black treatment, iron and steel, medium temperature长期以来,黑色金属材料(包括钢铁、铸铁)表面发黑通常采用高温氧化。

该工艺溶液体系稳定,操作要求不高,膜层外观美。

但同时存在着不可克服的缺陷:能耗大,效率低,耐蚀性不及磷化膜,且铸铁件发黑通常为黑褐色或红褐色。

磷化处理工艺分析磷化处理工艺分析把钢管放入含有磷化液中进行化学处理,使金属表面生成一层难溶于水的磷酸盐保护膜的方法,叫做磷化。

本项目在磷化时采用磷酸二氢锌(浓度为0.5%)为主要成分和硝酸锌(浓度为0.5%)作为催化剂的混合溶液为磷化液。

形成的膜由两种物相组成:磷酸锌【Zn3(PO4)2·4H2O】和磷酸铁锌【Zn2Fe(PO4)2·4H2O】。

企业定期添加损耗量,无翻缸废液产生。

(1)脱脂废液在对组件磷化前要进行脱脂处理,其中脱脂废液产生量为5t/周,即215t/a,根据同类企业调查脱脂废液水质情况:CODcr为2000mg/L,油类浓度为200mg/L,废水中CODcr产生量为1kg/周,即0.43t/a;油类产生量为0.1kg/周,0.043t/a。

废水经污水处理站处理后达标排放。

(2)脱脂清洗废水在对组件脱脂后要进行清洗,脱脂清洗废水排放量为10t/d,即3000t/a。

根据同类企业调查脱脂清洗废水水质情况:CODcr浓度为150mg/L,油类浓度为15mg/L,废水中CODcr产生量为1.5kg/d,即0.45t/a;油类产生量为0.15kg/d,即0.045t/a。

废水经污水处理站处理后达标排放。

(3)磷化废液组件喷漆前要进行磷化处理,在磷化槽里进行,磷化原液与水的比例为1:39。

磷化废液2个月更换1次,每次为5t,即30t/a。

根据同类企业调查磷化废液水质情况:CODcr为4000mg/L,油类浓度为300mg/L,Zn浓度为400mg/L,磷酸盐浓度为200mg/L,则废水中CODcr产生量为20kg/2个月,即0.12t/a;油类产生量为1.5kg/2个月,即0.009t/a,Zn产生量为2kg/2个月,即0.012t/a;磷酸盐产生量为1kg/2个月,即0.006t/a。

废液经污水处理站处理后达标排放。

(4)磷化清洗废水磷化后需进行清洗,清洗废水产生量为10t/d,即3000t/a。

钢铁的磷化处理综合实验过程钢铁的磷化处理【摘要】:本文主要介绍了磷化处理技术。

磷化是指金属在酸性磷酸盐溶液中生成一层难溶的磷酸盐膜,以提高金属的耐蚀性和金属与涂层间的结合力。

本文在介绍了中温、高温实验的基础上,采用对比的方法,重点研究了两种种磷化工艺和配方,针对工件在磷化处理中出现的问题,进行调查分析,寻找解决办法,从而进一步改良实验。

本文致力于研究一种性能全面的钢铁中温、高温磷化工艺,且通过对磷化膜的性能的检测,探讨了磷化液主要成分和磷化工艺条件对磷化膜质量的影响。

【关键词】磷化液高温磷化中温磷化酸度前言钢铁零件在含有锰、铁、锌、钙的磷酸盐溶液中进行化学处理,使其表面形成一层难溶于水的磷酸盐保护膜的方法,叫做磷化处理(或磷酸盐处理).由于反应生成的磷化膜和基体结合牢固,且有微孔结构,所以具有良好的吸附性能,大量用做涂料底层。

另外,磷化膜还有良好的润滑性,电绝缘性和耐蚀性,使其广泛应用于汽车、轮船、机械制造、航空航天和家用电器等领域。

我国磷化技术起步较晚,但经过近二十年的发展,我们在磷化技术的复配、机理研究等方面也获得了可喜的进步,从而大大提高了磷化膜的耐蚀性及漆膜的配套性。

目前,随着社会的发展与进步,人们对磷化产品的要求也愈来愈高,即不但希望它性能优良,更希望它能满足社会的环境要求、人们的健康要求及经济要求。

所以,无毒环保、低成本,高性能就成为近些年磷化领域的主要研究方向。

并且,经过研究人员多年的努力,我国在这些研究领域里取得了瞩目的成果,推出了大量的适于各种材料的磷化配方。

钢铁的磷化用途很广,如防腐、油漆底层、冷加工润滑、减摩、电绝缘等。

目前,用于生产的磷化处理方法有:高温、中温、低温的磷化处理,四合一磷化处理等.磷化的主要目的是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑作用。

本实验主要对中温,高温磷化做了一系列研究。

第45卷 第2期金 属 制 品2019年4月 Vol 45 No 2MetalProductsApril2019 doi:10.3969/j.issn.1003-4226.2019.02.00455CrSi弹簧钢丝电解磷化工艺研究菅军伟1, 邢献强2(1.广州市奥赛钢线科技有限公司, 广东 广州 511450;2.中钢集团郑州金属制品研究院有限公司, 河南 郑州 450001)摘要:通过对55CrSi弹簧钢丝电解磷化工艺的研究表明:电解磷化膜存在阴阳面现象;连续电解磷化时磷化膜结合力差;采用“磷化+擦拭+磷化”的方式磷化,磷化膜厚度增加较快,比相同条件下连续磷化膜厚度至少多一倍,且磷化膜结合力好;电解磷化时,不管是连续还是“磷化+擦拭+磷化”的方式,磷化时间越长,膜层越厚。

电解磷化膜形貌为棒状晶粒,呈交错分布,其磷锌比为1∶3.09,组分非常接近磷酸锌,但在钢丝表面缺陷较深处无法形成完整膜层,会有少量气孔存在。

关键词:55CrSi;弹簧钢丝;电解磷化;磷化膜;阴阳面;结合力中图分类号:TG356.4+5 文献标识码:AResearchofelectrolyzedphosphatingprocessof55CrSispringwireJianJunwei1,XingXianqiang2(1.GuangzhouORSAWireScience&TechnologyCo.,Ltd.,Guangzhou511450,China;2.SinosteelZhengzhouResearchInstituteofSteelWireProductsCo.,Ltd.,Zhengzhou450001,China)Abstract:Tostudyelectrolyzedphosphatingprocessof55CrSispringwire,resultsshowthatelectrolyzedphosphatingfilmhastwo sidedeffect,thebindingforceofphosphatingfilmispoorincontinuouselectrolyzedphosphating,totreatwiththemethodof“phosphating+wiping+phosphating”,thethicknessofphosphatingfilmdepthincreasesrapidly,atleasttwicethethicknessofcontinuousphosphatingfilmunderthesameconditions,andadhesionofphosphatingfilmisgood,whenelectrolysisphosphating,whetheritiscontinuousor“phosphating+wiping+phosphating”,thelongerthephos phatingtime,thethickerthefilmlayer,electrolyticphosphatingfilmmorphologyisrod shapedgrainstaggereddistribution,itsphosphorus zincratiois1∶3.09,thecompositionisveryclosetozincphosphate,butacompletefilmlayercannotbeformedatthegroovedepressiononthesurfaceofthewire,andthereexistsasmallamountofporosity.Keywords:55CrSi;springwire;electrolyzedphosphating;phosphatingfilm;two sidedeffect;bindingforce 传统的55CrSi弹簧钢线材拉拔前的表面处理工艺为间歇式硫酸或盐酸酸洗,以去除钢丝表面的氧化铁皮,而后进行中温或高温磷化,此工艺优点为技术成熟、质量稳定易控,缺点为中温或高温磷化工序带来的废水(冲洗水)和废渣(磷化渣),不易达标处理,不符合国家环保政策。

实验17 钢铁的磷化处理一. 实验目的;1. 掌握钢铁磷化的基本原理。

2. 了解磷化处理溶液的配制方法及磷化处理的实验操作。

2.了解磷化处理的应用意义。

二.实验原理:钢铁零件在含有锰,铁,锌的磷酸溶液中,进行化学处理,其表面生成一层难溶于水的磷酸盐保护膜的方法叫磷化处理,亦称磷酸盐处理。

磷化膜的外观,由于试件材料不同及磷化处理的条件不同可由暗灰到黑灰色。

磷化膜的主要成分由磷酸盐Me3 (PO4)2或磷酸氢盐(MeHPO4)的晶体组成。

氧化膜在通常大气条件下较稳定,与钢的氧化处理相比,其耐蚀性较高, 约高2 〜1 0倍。

磷化处理之后,进行重铬酸盐填充,浸油涂漆处理,能进一提高耐蚀性。

磷化处理有高温(90〜98C),中温(50〜70r)和常温(15〜30C)三种处理方法。

常用的磷化方法有浸渍法和喷淋法。

不管采用哪种方法进行磷化处理,其溶液都含有三种主要成分:1. H3PO4 (游离态),以维持溶液pH值。

2. Me (H2PO4)2, Me= Mn、Zn,等3. 催化剂(即氧化剂)NO3—, ClO3—, H2O2等。

钢铁进行磷化处理时,大致有如下反应历程:锰、锌系磷酸盐膜化学反应机理在97〜99C下加热1h,在Mn(H2PO4)2溶液中发生如下的电离反应:Mn(H2PO4)2T MnHPO4 J + H3PO4在反应平衡后,溶液中存在一定数量的磷酸分子、不溶性的MnHPO4 及未电离的Mn (H2PO4)2分子。

当把Fe浸入此溶液之中,则发生以下化学反应:H3PO4 + Fe = Fe(H2PO4)2 + H2Fe(H2PO4)2 = FeHPO4 + H3PO4由于H2的析出,溶液的pH值升高,因此,Mn(H2PO4)2的电离反应会继续进行,反应向生成难溶磷酸盐的方向移动。

这些不溶性的仲磷酸锰MnHPO4 大部分沉淀在工件的表面上,少部分可能从溶液中沉淀成泥浆,大部分还是在金属表面沉积成为磷化膜层。

钢丝磷化工艺技术研究

钢丝润滑涂层质量是保证钢丝正常拉拔的一个重要条件,特别在高速拉拔时,高质量的润滑载体极为重要,它关系到拉拔后钢丝的表面质量、力学性能、模具消耗和劳动生产率等情况。

随着直进式拉丝设备的普及使用,为达到高效的产能输出和良好的产品质量,金属制品加工普遍采用磷化作为钢丝的表面预处理工艺[1-2]。

磷化钢丝不论是用于深加工、短期储存防腐、还是作为产成品的“磷化光缆增强用碳素钢丝”,都必须使钢丝在磷化后获得均匀、致密、和基体结合牢固的磷化膜。

磷化是金属基体与稀磷酸或酸性磷酸盐反应形成磷酸盐保护膜的过程。

钢丝磷化一般采取浸渍磷化和在线磷化2种方式。

一般对于直进式大连拉所需的盘条进行集中酸洗和磷化,对于需要深加工的半成品钢丝进行在线热处理和磷化。

1 磷化反应机制

1.1 传统磷化

传统磷化主要包括盘条浸渍磷化和钢丝在线连续磷化,传统钢丝磷化的反应机制主要分3步完成。

第一步:在磷化液中,金属表面首先形成微阳极,钢丝基体的铁被磷化液中的酸性成分氧化为可溶性亚铁离子,进一步氧化成三价铁离子,最终与磷化液中的磷酸根形成磷酸铁(俗称铁淤泥或磷化渣)沉淀析出;第二步:在近阳极区,酸介质中的氢离子得到在钢铁表面发生传导的阳极电子,两者结合成为微阴极,形成氢气并以氢气泡的方式浮出溶液表面。

由于溶液中钢丝表面酸性的氢离子逐步失去,致使该区域pH上升。

第三步:在这种碱性环境下,溶液中的锌离子和磷酸根离子结合,在钢丝表面形成磷酸锌盐结晶体(磷化膜)。

钢丝传统磷化工艺原理如图1所示。

图1 钢丝传统磷化工艺原理图

1.2 电解磷化

电解磷化是通过给磷化液施加电流,在钢丝表面沉积形成磷化膜的反应过程。

在施加电流的电解磷化槽中,钢丝作为阴极,使用一种不参与成膜的惰性导体作为阳极,主要反应机制分两步完成。

首先,给电解磷酸槽液通电,钢丝作为阴极,惰性导体作为阳极,磷化液自动发生水解反应,在阴极表面产生氢气,阳极表面产生氧气。

由于氢气的产生,钢丝表面溶液中pH上升,从而导致第二步电解磷化液中的磷酸锌富集于钢丝表面结晶形成磷化膜,在整个过程中没有铁溶解到磷化液中,因此不会产生铁淤泥(磷化渣)。

钢丝传统磷化工艺原理如图2所示。

图2 钢丝电解磷化工艺原理图

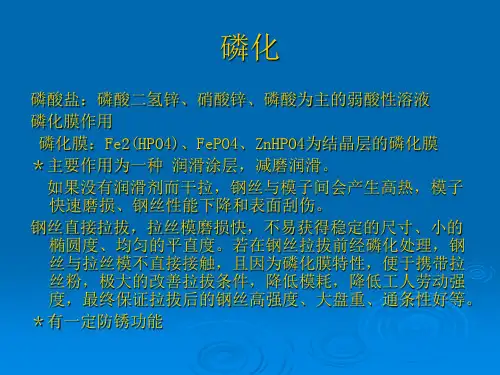

2 钢丝磷化涂层

2.1 磷化膜成分

磷化液主要是以磷酸二氢锌、硝酸锌、磷酸为主的弱酸性溶液,因此形成以Fe2(HPO4)、FePO4、ZnHPO4为主的结晶层磷化膜。

2.2 磷化膜性质

作为润滑涂层的润滑载体,磷化膜具有以下性质。

(1)化学性质非常稳定,不导电,有耐腐蚀性。

(2)微细结晶使金属表面具有适度的粗糙度利于携带润滑粉。

(3)拉拔时可与钢丝一起延伸变形,还参与钢丝与拉丝模模壁的辅助分离。

改善了拉拔条件,提高了拉拔速度。

(4)对防锈剂有很强的吸收性,与防锈油配合可极大地增加防锈性能。

2.3 钢丝拉拔对润滑涂层要求

对于高速拉拔的钢丝,润滑涂层必须具有如下性能。

(1)耐压性。

可承受拉拔的压力,不被挤掉或破坏。

(2)热稳定性。

可承受拉拔温度,不破坏分解和焦化变质。

(3)延展性。

可随着钢丝延伸不致破裂。

(4)吸附力。

可牢固的吸附在钢丝表面,不易脱落。

(5)润滑性。

可减小摩擦和发热。

(6)粗糙度。

表面有一定的粗糙度,易于吸附润滑剂。

(7)防锈性。

具有一定的防锈性能,且无其他有害影响。

(8)中和残酸。

对钢丝表面残余酸液有一定的中和作用,以及满足产品其他方面的特殊要求[3-4]。

3钢丝磷化工艺

3.1浸渍磷化

3.1.1工艺流程

盘条在储运过程中表面生成氧化铁皮,这些氧化铁皮质地坚硬,会影响后续拉拔使用和产品表面质量,因此在拉拔前必须去除,相应的浸渍磷化工艺流程为:盘条上料→集中酸洗→水洗→高压水冲洗→浸渍磷化→水冲洗→硼化→烘干。

3.1.2 磷化过程控制

浸渍磷化是在含有磷酸、磷酸盐的溶液中处理盘条,使盘条表面通过一系列化学反应,产生具有中等防腐作用的磷酸盐保护膜。

浸渍磷化一般采用中温[(70±5)℃]锌盐磷化,磷化时间根据盘条的直径和所需磷化膜的厚度做机动调整,一般设置标准时间为12 min。

浸渍磷化液主要控制3个指标:总酸度、游离酸度、酸比。

总酸度是磷酸盐、硝酸盐和游离酸度的总和,实际生产中,如果总酸度含量过高,则磷化池中产生沉渣和粉末附着物较多。

游离酸度是指磷化液中游离磷酸的含量,游离酸过高或过低都不利于钢丝表面磷化膜的形成。

酸比是总酸度和游离酸度的比值,总酸度沉积性强,游离酸度浸蚀性强,因此控制好酸比,能够控制总酸度和游离酸度的相互关系,正常生产过程中控制最佳酸比为5~8。

3.1.3 磷化膜控制

磷化膜是钢丝与磷化液之间化学反应的产物,磷化膜厚度是生产工艺控制的重要指标。

磷化膜太薄,在拉拔过程中起不到吸附润滑剂的作用,钢丝容易拉断,模具损耗增加;磷化膜太厚,在拉拔过程中易产生“叫模”,影响拉拔速度。

对于大连拉直进式拉丝机,拉拔速度控制在6~8 m/s,磷化膜的厚度为8~12 μm为宜。

3.2在线磷化

3.2.1工艺流程

钢丝热处理和在线磷化生产线工序繁多,为满足高速连续拉拔,需要制定合适的钢丝表面快速清洗、磷化工艺以满足生产需要。

常用的在线磷化工艺流程:放线→热处理→酸洗→水洗→热水洗→磷化→皂化→烘干。

3.2.2 磷化过程控制

影响磷化质量的因素:

(1)磷化液温度。

温度升高加速磷化反应速度,提高磷化膜牢固度,缩短磷化时间,但过高会使部分磷化锌直接沉淀。

温度过低则反应速度慢,一般中温控制磷化液温度为70~85 ℃。

(2)浓度控制(总酸度和游离酸度)。

总酸度高加速磷化反应速度,晶粒生成速度快,磷化层薄而致密,但过高将使磷与铁的反应减弱,反而不易生成磷化膜;总酸度低,磷化速度慢,磷化膜结晶粗糙疏松。

游离酸过高则结晶困难,磷化膜结晶粗糙疏松,与钢丝表面结合力减弱并引起溶液中沉淀增多;游离酸过低同样会使反应速度慢,

磷化膜薄而易破,生成量少,色泽不好且不利于拉拔。

(3)磷化液的添加和循环。

添加会使浓度保持在一定的范围,循环可使各部分溶液浓度均匀一致,可使用自动添加系统和搅拌循环泵实现[5-6]。

3.3电解磷化

3.3.1工艺流程

一般钢丝热处理和在线电解磷化的工艺流程:放线→热处理→酸洗→水洗→表调→电解磷化→皂化→烘干。

3.3.2 质量控制

电解磷化属于新技术,虽然可通过电流密度调整控制磷化膜涂层厚度,但磷化膜的质量主要是受电解槽内磷化液成分控制的,通过大量的生产线单线试验,对比不同磷化液成分和各成分浓度的膜层质量,总结出氧化锌、磷酸、硝酸对磷化膜涂层质量的显著性影响,氧化锌含量增加,磷化膜涂层质量增加,且为主要因素;磷化液成分体系中磷酸、硝酸含量增加,磷化膜涂层质量减少,且为次要影响因素;水含量增加,磷化膜涂层质量有少量增加,可以忽略。

因此生产过程中密切监控磷化槽溶液体系的锌含量是控制磷化膜涂层质量的关键。

4 传统磷化与电解磷化的对比

4.1 磷化膜形貌

传统磷化和电解磷化的磷化膜形貌是有区别的,传统磷化不论是浸渍磷化还是在线磷化,磷酸盐成膜的速度慢,磷酸盐结晶像针状生长;电解磷化由于磷酸盐成膜速度快,在钢丝表面堆积形成均匀致密的磷化膜。

2种方式形成磷化膜的生长过程如图3、图4所示。

2种方式形成的磷化膜形貌如图5所示。

a)磷化膜生长示意图 b)磷化膜不同时间显微写真

图3 传统磷化磷化膜生成过程

a)磷化膜的生长示意图b)磷化膜不同时间的显微写真

图4电解磷化磷化膜生成过程

a)传统磷化膜形貌 X1000 b)电解磷化形貌 X1000

图5 磷化磷化膜微观形貌

4.2 电解磷化特点

电解磷化和传统磷化相比,具有如下优点:(1)磷化膜涂层覆盖更完全;(2)磷化膜涂层更致密、更牢固;(3)磷化膜涂层厚度控制更方便;(4)磷化处理时间短,节约能源;(5)无磷化渣产生,绿色环保。

电解磷化相对传统磷化,在生产工艺控制中,对磷化液成分和电流密度控制要求很高,如果磷化液成分体系的平衡控制不精确,则会严重影响磷化膜涂层质量,减弱磷化膜涂层的润滑性能。

5 结论

根据磷化钢丝用途来选择不同的磷化处理方式。

对于盘条的表面处理,选择浸渍磷化;对于后续加工是水箱拉拔类产品的Φ1.5~2.5 mm半成品钢丝,选择在线磷化;对于后续加工是直进式干拉类产品的Φ2.5~4.0 mm半成品钢丝,可以考虑电解磷化。

参考文献

[1] 贺吉良.钢丝的磷化及缺陷防止[J].金属制品,1997,22(增刊):52-53.

[2] 陈春成.钢铁的磷化工艺技术[J].金属制品,1985(4):1-6.

[3] 吴怡钢,胡锭君,胡平峰.钢丝电解磷化技术探讨与应用[J].金属制品行业技术信息交流会论文集,2011:108-110.

[4] 陈健民.钢丝磷化质量差异原因浅析[J].金属制品,2000,26(5):21-24.

[5] 张春雷,张伦,于林红等.气炉热处理钢丝在线磷化工艺研究[J].金属制品,2010,36(6):30-33.

[6] 房义平,林德均.钢丝热处理—表面处理生产线表面处理工艺参数的确定[J].金属制品,2010,36(3):36-37.

(刘红芳戴峭峰)。