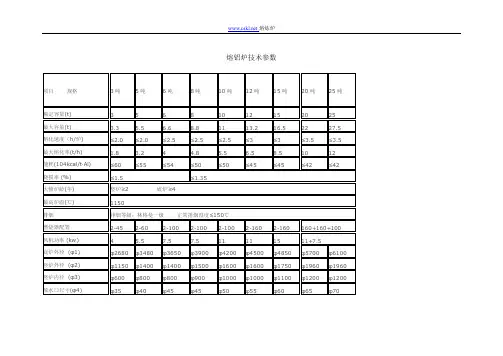

1200t熔窑技术参数(08-02-20)

- 格式:doc

- 大小:228.50 KB

- 文档页数:13

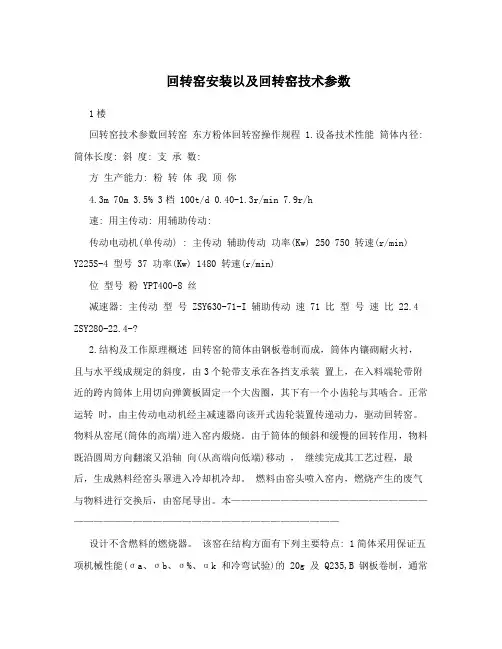

回转窑安装以及回转窑技术参数1楼回转窑技术参数回转窑东方粉体回转窑操作规程 1.设备技术性能筒体内径: 筒体长度: 斜度: 支承数:方生产能力: 粉转体我顶你4.3m 70m 3.5% 3档 100t/d 0.40-1.3r/min 7.9r/h速: 用主传动: 用辅助传动:传动电动机(单传动) : 主传动辅助传动功率(Kw) 250 750 转速(r/min)Y225S-4 型号 37 功率(Kw) 1480 转速(r/min)位型号粉 YPT400-8 丝减速器: 主传动型号 ZSY630-71-I 辅助传动速 71 比型号速比 22.4 ZSY280-22.4-?2.结构及工作原理概述回转窑的筒体由钢板卷制而成,筒体内镶砌耐火衬,且与水平线成规定的斜度,由3个轮带支承在各挡支承装置上,在入料端轮带附近的跨内筒体上用切向弹簧板固定一个大齿圈,其下有一个小齿轮与其啮合。

正常运转时,由主传动电动机经主减速器向该开式齿轮装置传递动力,驱动回转窑。

物料从窑尾(筒体的高端)进入窑内煅烧。

由于筒体的倾斜和缓慢的回转作用,物料既沿圆周方向翻滚又沿轴向(从高端向低端)移动,继续完成其工艺过程,最后,生成熟料经窑头罩进入冷却机冷却。

燃料由窑头喷入窑内,燃烧产生的废气与物料进行交换后,由窑尾导出。

本———————————————————————————————————————————————设计不含燃料的燃烧器。

该窑在结构方面有下列主要特点: 1简体采用保证五项机械性能(σa、σb、σ%、αk 和冷弯试验)的 20g 及 Q235,B 钢板卷制,通常采用自动焊焊接。

筒体壁厚:一般为25mm,烧成带为32mm,轮带下为65mm,由轮带下到跨间有38mm 厚的过渡段节,从而使筒体的设计更为合理,既保证横截面的刚性又改善了支承装置的受力状态。

在筒体出料端有耐高温、耐磨损的窑口护板,筒体窑尾端由一米长1Cr18Ni9Ti 钢板制作。

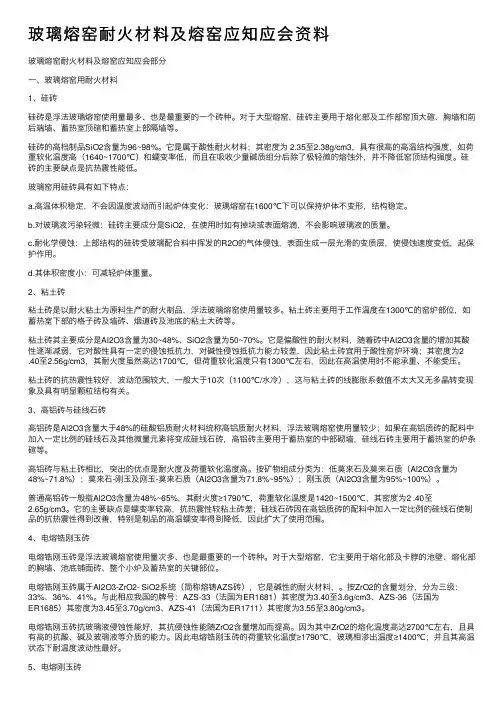

玻璃熔窑耐⽕材料及熔窑应知应会资料玻璃熔窑耐⽕材料及熔窑应知应会部分⼀、玻璃熔窑⽤耐⽕材料1、硅砖硅砖是浮法玻璃熔窑使⽤量最多、也是最重要的⼀个砖种。

对于⼤型熔窑,硅砖主要⽤于熔化部及⼯作部窑顶⼤碹、胸墙和前后端墙、蓄热室顶碹和蓄热室上部隔墙等。

硅砖的⾼档制品SiO2含量为96~98%。

它是属于酸性耐⽕材料;其密度为 2.35⾄2.38g/cm3,具有很⾼的⾼温结构强度,如荷重软化温度⾼(1640~1700℃)和蠕变率低,⽽且在吸收少量碱质组分后除了极轻微的熔蚀外,并不降低窑顶结构强度。

硅砖的主要缺点是抗热震性能低。

玻璃窑⽤硅砖具有如下特点:a.⾼温体积稳定,不会因温度波动⽽引起炉体变化:玻璃熔窑在1600℃下可以保持炉体不变形,结构稳定。

b.对玻璃液污染轻微:硅砖主要成分是SiO2,在使⽤时如有掉块或表⾯熔滴,不会影响玻璃液的质量。

c.耐化学侵蚀:上部结构的硅砖受玻璃配合料中挥发的R2O的⽓体侵蚀,表⾯⽣成⼀层光滑的变质层,使侵蚀速度变低,起保护作⽤。

d.其体积密度⼩:可减轻炉体重量。

2、粘⼟砖粘⼟砖是以耐⽕粘⼟为原料⽣产的耐⽕制品,浮法玻璃熔窑使⽤量较多。

粘⼟砖主要⽤于⼯作温度在1300℃的窑炉部位,如蓄热室下部的格⼦砖及墙砖、烟道砖及池底的粘⼟⼤砖等。

粘⼟砖其主要成分是Al2O3含量为30~48%、SiO2含量为50~70%。

它是偏酸性的耐⽕材料,随着砖中Al2O3含量的增加其酸性逐渐减弱,它对酸性具有⼀定的侵蚀抵抗⼒,对碱性侵蚀抵抗⼒能⼒较差,因此粘⼟砖宜⽤于酸性窑炉环境;其密度为2.40⾄2.56g/cm3,其耐⽕度虽然⾼达1700℃,但荷重软化温度只有1300℃左右,因此在⾼温使⽤时不能承重、不能受压。

粘⼟砖的抗热震性较好,波动范围较⼤,⼀般⼤于10次(1100℃/⽔冷),这与粘⼟砖的线膨胀系数值不太⼤⼜⽆多晶转变现象及具有明显颗粒结构有关。

3、⾼铝砖与硅线⽯砖⾼铝砖是Al2O3含量⼤于48%的硅酸铝质耐⽕材料统称⾼铝质耐⽕材料,浮法玻璃熔窑使⽤量较少;如果在⾼铝质砖的配料中加⼊⼀定⽐例的硅线⽯及其他微量元素将变成硅线⽯砖,⾼铝砖主要⽤于蓄热室的中部砌墙,硅线⽯砖主要⽤于蓄热室的炉条碹等。

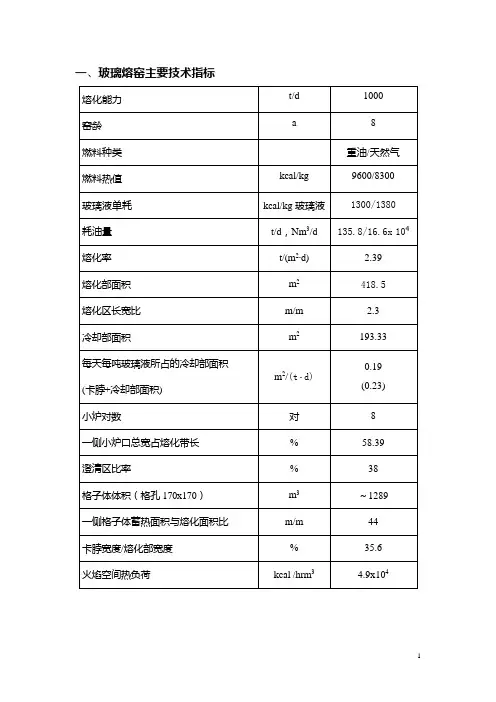

一、玻璃熔窑主要技术指标二、熔窑主要结构尺寸分之烟道截面是否调整?分之烟道面积和2x8=16平方米,总烟道11平方米 1265-1537,流速2.9m/s,三、熔窑技术特点稳定熔制优质玻璃液确保入窑的配合料做到快速同步熔化1、采用宽熔化池,投料池宽度设计成与窑池宽度全等宽结构形式。

将投料池宽度设计成与窑池宽度全等宽结构形式,可使入窑的配合料在窑内得以充分展开,能实现配合料的快速熔化,使得窑内料山缩近,不会产生“八字料”现象,且料山稳定不致在窑内左右摆动。

2、投料口采用45°L型吊墙,并用挡焰砖结构取代传统的挡焰水包,在投料口设置全密封装置。

该吊墙的使用,一方面提高了前脸结构的稳定性,结构安全可靠,延长了熔窑的使用寿命,另一方面其增加了对生料的覆盖面积,有利于配合料的预熔和熔化质量的提高,并减少了粉料对窑体的侵蚀。

同时用挡焰砖结构取代传统的挡焰水包,减少投料口处热量的损失,以促进配合料的预熔;投料机与挡焰砖之间设一层挡飞料的耐火盖板。

3、优化设计1#小炉中心线至前脸的距离,可充分发挥1#小炉的潜力,进一步促进配合料的熔化。

4、设置0#氧枪,合理使用0#氧枪可提高1#小炉的配合料预熔温度,加速配合料的熔化。

5、采用REDOX熔化控制理论,实现熔制过程最优化。

通过科学地测量和控制原料中的COD值,有目的地控制各小炉的氧化—还原气氛,可有效控制熔窑中玻璃液的Redox值,可使用作浮法玻璃熔化澄清剂—芒硝的澄清作用得到最佳化发挥,以达到最终消除玻璃液中残存的微气泡之目的,消除熔化过程中在微气泡方面存在的质量缺陷。

同时还可降低芒硝的用量,利于环境保护。

卖方提供相应的资料。

6、为了易于调节各小炉的气氛,烟道采用中央烟道结构形式,即助燃风和废气均采用分支烟道换向,分支烟道设手动调节闸板,以控制废气流量,总烟道设等双翼调节闸板控制窑压。

7、实现“深层”澄清、“深层”均化。

0.3㎜以下的微气泡一般处在玻璃表面流的底层,由于玻璃熔体粘度相对较大,气泡直径小,泡内压力大,浮升力小,浮升须有一个过程。

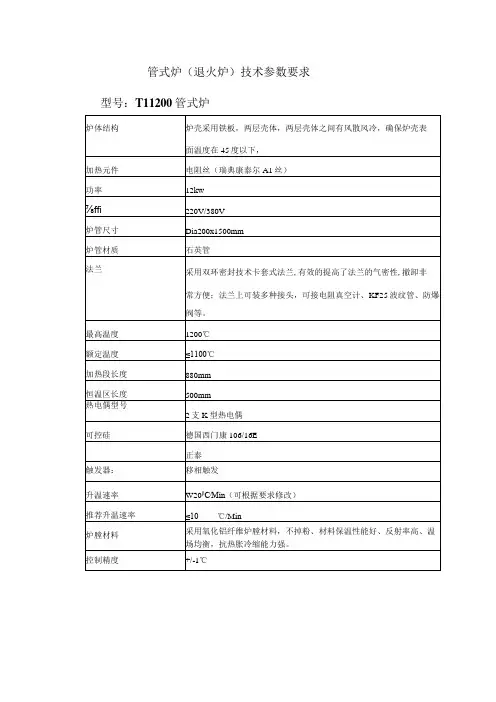

高温窑炉技术参数及要求

1.窑炉内部尺寸≥600mm*1100mm*1000mm,容积≥660升,功率≥

57KW,工作电压为3相/380V,外观尺寸约1400mm*1800mm*1800mm。

2.能长期稳定在1300℃,最高温度可达1340℃。

3.加热元器件主要为特殊的电阻丝材料,五面加热。

4.窑炉保温材料为高品质轻质耐火材料,不能使用有安全隐患的隔

热棉等材料,隔热保温性能突出。

5.台车结构炉底,即窑炉底部为窑车(装有轮子),可方便拉出、推

进,从而使装窑工序简便,且该设计不影响隔热保温。

6.具有安全自动控制系统,炉门开启时,炉门内锁安全开关会自动

切断加热丝电源以确保安全。

7.温控操作简便,窑炉门上装配有先进的工艺参数控制器(包括:

液晶面板、USB烧成数据拷贝存储功能)。

烧成程序可用U盘记录存储,可视化工艺数据分析。

8.温度控制可实现40个以上升温程序的储存和使用,每个程序可储

存20个以上升温温度段。

9.S型热电偶,测温精确,保证液晶屏显示的测试温度与实际温度相

差不大于30℃。

10.窑炉外观为美观的灰色不锈钢制成。

11.产品提供质量认证证明;

12.报名单位应提供三家以上同类大中专院校供货证明。

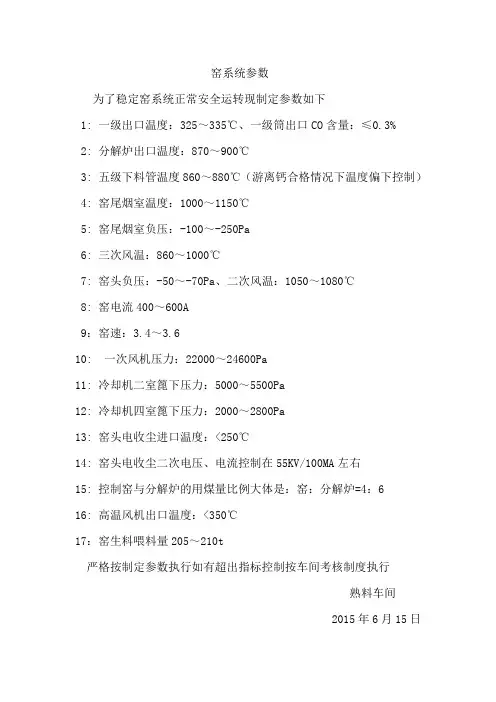

窑系统参数

为了稳定窑系统正常安全运转现制定参数如下

1: 一级出口温度:325~335℃、一级筒出口CO含量:≤0.3%

2: 分解炉出口温度:870~900℃

3: 五级下料管温度860~880℃(游离钙合格情况下温度偏下控制) 4: 窑尾烟室温度:1000~1150℃

5: 窑尾烟室负压:-100~-250Pa

6: 三次风温:860~1000℃

7: 窑头负压:-50~-70Pa、二次风温:1050~1080℃

8: 窑电流400~600A

9:窑速:3.4~3.6

10: 一次风机压力:22000~24600Pa

11: 冷却机二室篦下压力:5000~5500Pa

12: 冷却机四室篦下压力:2000~2800Pa

13: 窑头电收尘进口温度:<250℃

14: 窑头电收尘二次电压、电流控制在55KV/100MA左右

15: 控制窑与分解炉的用煤量比例大体是:窑:分解炉=4:6

16: 高温风机出口温度:<350℃

17:窑生料喂料量205~210t

严格按制定参数执行如有超出指标控制按车间考核制度执行

熟料车间

2015年6月15日。

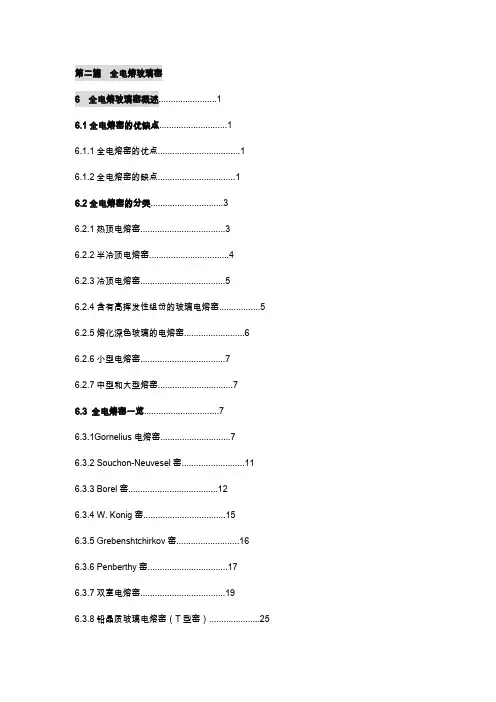

第二篇全电熔玻璃窑6 全电熔玻璃窑概述 (1)6.1全电熔窑的优缺点 (1)6.1.1全电熔窑的优点 (1)6.1.2全电熔窑的缺点 (1)6.2全电熔窑的分类 (3)6.2.1热顶电熔窑 (3)6.2.2半冷顶电熔窑 (4)6.2.3冷顶电熔窑 (5)6.2.4含有高挥发性组份的玻璃电熔窑 (5)6.2.5熔化深色玻璃的电熔窑 (6)6.2.6小型电熔窑 (7)6.2.7中型和大型熔窑 (7)6.3 全电熔窑一览 (7)6.3.1Gornelius电熔窑 (7)6.3.2 Souchon-Neuvesel窑 (11)6.3.3 Borel窑 (12)6.3.4 W. Konig窑 (15)6.3.5 Grebenshtchirkov窑 (16)6.3.6 Penberthy窑 (17)6.3.7双室电熔窑 (19)6.3.8铅晶质玻璃电熔窑(T型窑) (25)6.3.9六角形竖井式电熔窑(德国SORG公司设计的VSM电熔窑) (27)6.3.10“波歇”(Pochet)窑 (28)6.4全电熔窑的熔制特性及其对配合料的要求 (28)6.4.1电熔窑中的液流情况6.4.2配合料的制配6.4.3配合料的化学反应6.5 玻璃电熔窑是玻璃厂防止环境污染的有力举措 (30)6.5.1全电熔窑的熔化反应降低了有毒气体(如SO2、NO X)的排放量 (31)6.5.2降低有害的挥发性玻璃组份 (32)6.5.3降低挥发到空气中的尘粒 (32)6.5.4降低了窑炉周围的操作温度 (32)6.5.5降低了燥音 (32)6.6玻璃全电熔窑的技术经济分析 (33)6.6.1粉尘或废气净化设备 (33)6.6.2能源消耗和热效率 (34)6.6.3基建投资 (35)6.6.4节约的挥发性原料 (36)6.6.5全电熔窑的技术经济分析实例 (36)7 全电熔窑的结构设计 (38)7.1全电熔窑的形状 (38)7.2全电熔玻璃窑炉的加料 (41)7.2.1垄式加料机 (42)7.2.2螺旋式加料机 (43)7.2.3皮带振动式加料机 (43)7.2.4作扇形回转运动的皮带式加料机 (44)7.2.5带振动槽的加料机 (44)7.2.6旋转播料式加料机 (44)7.2.7可倾翻的旋转播料式加料机 (45)7.2.8带旋转料仓的加料机 (46)7.3供电电源和电极连接 (46)7.3.1单相系统 (47)7.3.2两相系统 (47)7.3.3三相系统 (49)7.4全电熔窑主要尺寸的确定 (52)7.4.1全电熔窑熔化面积的确定 (52)7.4.2全电熔窑熔化池最佳深度的确定 (52)7.5全电熔窑各部位耐火材料的合理选用和窑的保温 (53)7.5.1全电熔窑各部位耐火材料的合理选用 (53)7.5.2全电熔窑的保温 (53)7.6全电熔窑的热平衡计算 (55)7.7电极插入方式的选择 (56)8.8供电变压器电流和电压的确定 (56)8 玻璃全电熔窑的烤窑和运行 (56)8.1电熔窑的烤窑 (56)8.1.1烤窑要求8.1.2电熔窑烤窑过程8.1.3电熔窑的烤窑过程遇到的问题和解决办法8.2电熔窑的操作 (58)8.2.1 熔化温度和输入功率8.2.2 熔化量(翻转限Turn—Down Limit)。

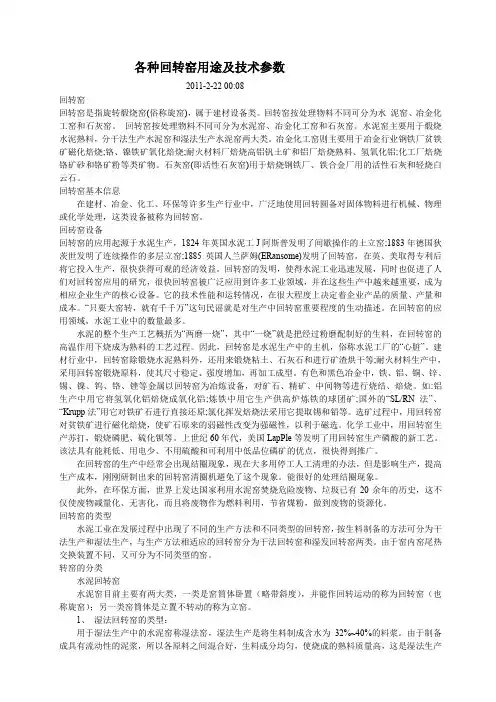

各种回转窑用途及技术参数2011-2-22 00:08回转窑回转窑是指旋转煅烧窑(俗称旋窑),属于建材设备类。

回转窑按处理物料不同可分为水泥窑、冶金化工窑和石灰窑。

回转窑按处理物料不同可分为水泥窑、冶金化工窑和石灰窑。

水泥窑主要用于煅烧水泥熟料,分干法生产水泥窑和湿法生产水泥窑两大类。

冶金化工窑则主要用于冶金行业钢铁厂贫铁矿磁化焙烧;铬、镍铁矿氧化焙烧;耐火材料厂焙烧高铝钒土矿和铝厂焙烧熟料、氢氧化铝;化工厂焙烧铬矿砂和铬矿粉等类矿物。

石灰窑(即活性石灰窑)用于焙烧钢铁厂、铁合金厂用的活性石灰和轻烧白云石。

回转窑基本信息在建材、冶金、化工、环保等许多生产行业中,广泛地使用回转圆备对固体物料进行机械、物理或化学处理,这类设备被称为回转窑。

回砖窑设备回转窑的应用起源于水泥生产,1824年英国水泥工J阿斯普发明了间歇操作的土立窑;1883年德国狄茨世发明了连续操作的多层立窑;1885英国人兰萨姆(ERansome)发明了回转窑,在英、美取得专利后将它投入生产,很快获得可观的经济效益。

回转窑的发明,使得水泥工业迅速发展,同时也促进了人们对回转窑应用的研究,很快回转窑被广泛应用到许多工业领域,并在这些生产中越来越重要,成为相应企业生产的核心设备。

它的技术性能和运转情况,在很大程度上决定着企业产品的质量、产量和成本。

“只要大窑转,就有千千万”这句民谣就是对生产中回转窑重要程度的生动描述。

在回转窑的应用领域,水泥工业中的数量最多。

水泥的整个生产工艺概括为“两磨一烧”,其中“一烧”就是把经过粉磨配制好的生料,在回转窑的高温作用下烧成为熟料的工艺过程。

因此,回转窑是水泥生产中的主机,俗称水泥工厂的“心脏”。

建材行业中,回转窑除锻烧水泥熟料外,还用来锻烧粘土、石灰石和进行矿渣烘干等;耐火材料生产中,采用回转窑锻烧原料,使其尺寸稳定、强度增加,再加工成型。

有色和黑色冶金中,铁、铝、铜、锌、锡、镍、钨、铬、锉等金属以回转窑为冶炼设备,对矿石、精矿、中间物等进行烧结、焙烧。

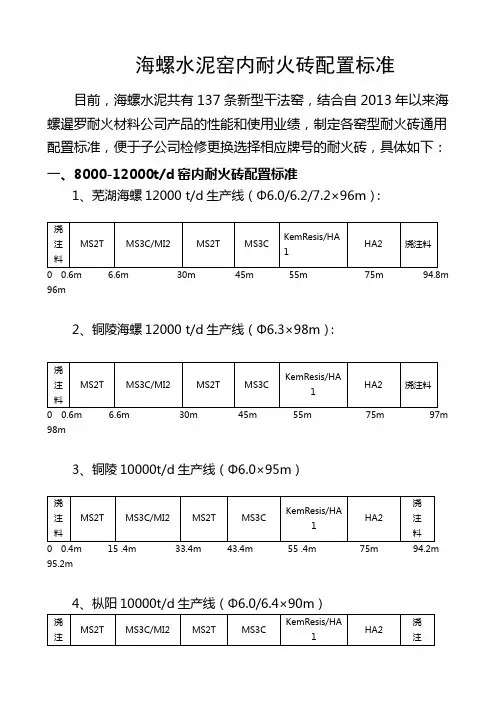

海螺水泥窑内耐火砖配置标准目前,海螺水泥共有137条新型干法窑,结合自2013年以来海螺暹罗耐火材料公司产品的性能和使用业绩,制定各窑型耐火砖通用配置标准,便于子公司检修更换选择相应牌号的耐火砖,具体如下:一、8000-12000t/d窑内耐火砖配置标准1、芜湖海螺12000 t/d生产线(Φ6.0/6.2/7.2×96m):浇注料MS2T MS3C/MI2 MS2T MS3C KemResis/HA1 HA2 浇注料0 0.6m 6.6m 30m 45m 55m 75m 94.8m 96m2、铜陵海螺12000 t/d生产线(Φ6.3×98m):浇注料MS2T MS3C/MI2 MS2T MS3C KemResis/HA1 HA2 浇注料0 0.6m 6.6m 30m 45m 55m 75m 97m 98m3、铜陵10000t/d生产线(Φ6.0×95m)浇注料MS2T MS3C/MI2 MS2T MS3C KemResis/HA1 HA2浇注料0 0.4m 15 .4m 33.4m 43.4m 55 .4m 75m 94.2m 95.2m4、枞阳10000t/d生产线(Φ6.0/6.4×90m)浇注料MS2T MS3C/MI2 MS2T MS3C KemResis/HA1 HA2浇注料0 0.4m 15m 33m 43m 55m 75m 88.8m 90m5、池州8000t/d生产线(Φ5.6×87m):浇注料MS2T MS3C/MI2 MS2T MS3C KemResis/HA1 HA2浇注料00.445m 11.855m 28.855m 44.855m 54.855m 75m 86m 87m备注:1、前窑口根据实际使用情况,在浇注料后可配置3-5环FlexDura(SRIC公司生产的硅莫砖)。

2、FlexDura、KemResis目前由泰国SRIC公司生产,二期建成后改由合资公司生产。

1200t/d浮法玻璃熔窑方案说明一、主要技术指标二、熔窑主要结构尺寸三、主要技术特点1. 采用宽熔化池,并设全等宽投料池结构。

2. 前脸采用45°L型吊墙。

3.熔化部池深采用较深的深池结构,确保熔化池内玻璃液的热容,促进玻璃液的对流和配合料的熔化。

4. 熔窑蓄热室采用“两两分隔”的方式(即2-2-1-2-1),蓄热室的格子砖全选用筒型格子砖。

5. 优化设计1#小炉中心线至前脸的距离,可充分发挥1#小炉的潜力,进一步促进配合料的熔化。

6.设置0#氧枪,促进配合料的熔化。

7.熔化区池底预留辅助电加热装置。

8.在熔窑玻璃液的热点处附近池底设置鼓泡装置。

9.窑池池底采用台阶式结构形式,即在卡脖入口开始池底上抬200mm,既利于促进熔化、澄清又利于节能降耗。

10. 合理设计熔窑的澄清带的长度,使深层微气泡有足够的时间溢出。

11.采用窄长卡脖结构形式,在该处设深层冷却水包,通过调节深层水包的深度,以控制玻璃液的回流量和温降。

窄长卡脖结构,可适当拉长深层水包与水平搅拌器之间的间距,改善玻璃液的质量。

12. 熔化部后山墙设J型吊墙,卡脖顶部设吊平碹结构形式,以最大限度地分隔熔化部火焰空间对冷却部的影响。

13.采用新型高效保温材料,对窑体进行全保温。

四、熔窑耐火材料配置➢熔化部➢卡脖➢冷却部➢蓄热室➢小炉➢烟道1200t/d浮法玻璃退火窑方案说明一、主要技术指标二、退火窑尺寸➢总长: 192.75m➢内宽: 5800mm➢保温段长: 102.45m➢非保温段长: 90.30m具体尺寸见下表a)退火窑结构退火窑壳体采用全钢全电结构,由若干节组成,根据退火曲线纵向划分为若干个区,各区内根据玻璃板温度采用不同的加热冷却系统,以便完成良好的退火和合理的降温。

A、B和C区分别为退火窑的退火前区、退火区和退火后区,是退火窑的关键区,直接影响到玻璃的退火质量。

这三区壳体采用隔热保温的形式,在窑内配置合理的加热冷却系统,进行横向分区控制,有效地控制玻璃板的冷却速度和横向温差。

ISC-81.040.01Q-30CBMF 中国建筑材料协会标准CBMF ***-2014第二代中国浮法玻璃技术与装备验收规程Standard for technology and equipment acceptance of 2nd China float glass(征求意见稿)2014-**发布 2014-**实施中国建筑材料联合会会发布CBMF ***-2014前言为贯彻落实玻璃行业“创新提升,超越引领”发展战略,促进中国浮法玻璃工业在产品的品种功能、质量、资源能源利用效率、环保与减少排放等方面达到世界领先水平,为玻璃工业在工艺、技术、装备等方面创新与提升提供技术支持与导向,制定本标准。

本标准规定了在达到国际和中国浮法玻璃技术标准的基础上,根据当前的行业技术、装备水平和管理水平,第二代中国浮法玻璃技术和装备验收的一般要求。

随着技术的不断进步和发展,本标准将适时修订。

本标准为首次发布。

本标准由第二代中国浮法玻璃技术与装备研发领导小组办公室提出并归口。

本标准起草单位:中国建筑材料联合会、中国建筑玻璃与工业玻璃协会、中国建材国际工程集团有限公司、蚌埠玻璃工业设计研究院、秦皇岛玻璃工业研究设计院、中国玻璃控股有限公司、中国新型建材设计研究院、中国南玻集团股份有限公司,武汉理工大学。

本标准主要起草人:本标准主要审查人:本标准由中国建筑材料联合会2014年月日批准。

本标准自2014年月日起实施。

本标准由中国建筑材料联合会负责管理,第二代中国浮法玻璃技术与装备研发领导小组办公室解释。

本标准在执行过程中,如发现需要修改或补充之处,请将意见和建议寄交中国建筑材料联合会科技工作部(地址:北京市海淀区三里河路11号,邮政编码:100831),以供修订时参考。

CBMF **-2014第二代中国浮法玻璃技术与装备验收规程1 范围本标准规定了第二代中国浮法玻璃技术与装备的定义、分类、要求、试验方法和验收规则等。

本标准适用于第二代中国浮法玻璃技术与装备验收管理。

3.2浮法玻璃熔窑浮法玻璃熔窑属于横火焰蓄热式池窑,如图3-3所示。

浮法玻璃熔窑根据各部功能其构 造分为玻璃熔制、热源供给、余热回收、排烟供气四 大部分。

图3-4横焰窑熔化部剖面图 1 —窗顶(大碹);2一植脚(殖碴); 3—上间隙砖;4—胸墙;5—挂钩砖; 6—下间隙砖;7—池壁;8—池底; 9一拉条;10—立柱;11一碹脚(碴) 角钢;12—上巴掌铁;13—联杆; 14一胸墙托板;15—下巴掌铁;16—池 壁顶铁;17-—池壁顶丝;18—柱脚角 钢;19一柱脚螺检;20—扁钢;21 —次 梁;22—主梁;23—窑柱①火焰空间如图3-3所示;火焰空间是由胸墙、大 碹、前端墙(也称为前脸墙)和后山墙组成的空间体系。

火焰空间内充有来自热源供给部分的炽热的火焰气体,在此,火焰气体将自身热量用于熔化配合料,也传给玻璃液、窑墙(包括胸墙和侧墙)和窑顶(也称为大碹)。

火焰空间应能满足燃料完全燃烧,保证供给玻璃熔化和澄清所需的热量,并应尽量减少散热。

为便于热修,胸墙和大碹均单独支撑,如图3-4所示。

胸墙由托铁板(用铸铁或角钢)支撑,用下巴掌铁托住托铁板。

在胸墙底部设挂钩砖,挡住窑内火焰,不使其穿出烧坏托铁板和巴掌铁。

挂钩砖被胸墙压住,更换困难,因此,要用活动护头砖保护之。

近年来采用了新型上部结构(见图3-5),该结构取消 了上、下间隙砖,胸墙和大碹采用咬合砌筑,挂钩砖与池 壁上平面的缝隙较小,并用密封料密封。

这种结构强化了 窑体的整体性、安全性和密闭性,也有利于节能。

大碹有平碹和拱碹两种。

平碹(也称为吊碹或吊平碹)向外散热面积最小,但需要大量铁件将其吊起。

拱碹按照股跨比(亦称碹升髙),即碹股//碹跨^的比值,分 为半圆碹(/=1/匕)、标准碹(/=l/3〗〜l/7s)、倾斜碹 (/=l/8s22iiijjri^j9rvm^ srm 2z 22n 图3-3浮法玻璃熔窑结构示意图 O 3. 2.1浮法玻璃熔窑各部结构及尺寸 3.2.1.1 玻璃熔制部分 浮法玻璃熔窑窑体沿长度方向分成熔化部(包括 熔化带和澄清带)、冷却部。

回转窑序号规格产量转速支座数减速机电动机功率备注型号1 Φ1.6×32m2 0.58-2.853 ZQ75-50 YCT250-4A 18.52 Φ1.6/1.9×36m 2.5-3 0.53-1.59 3 ZQ110-7 YCT250-4B 223 Φ1.9×39m3-3.4 0.53-1.59 3 ZQ125-7 YCT315-4A 374 Φ2.2×45m4-5 0.214-1.64 3 主ZS125-5 辅ZQ40-40主YCT315-4B辅Y112M-44545 Φ2.5×40m 6.3 0.62-1.5 3 主ZS165-5辅ZS50-1主YCT355-4A辅Y160M-6557.5预热器窑6 Φ2.5×50m5-6 0.62-1.5 3 主ZS165-5辅ZS50-1主YCT355-4A辅Y160M-6557.57 Φ2.5×55m5-6 0.62-1.5 3 主ZS165-5辅ZS50-1主YCT355-4A辅Y160M-6557.58 φ2.7×42m13 0.6-2.3 3 主ZS145-3-Ⅰ辅ZL50-16-Ⅱ主YCT355-4A辅XH195柴油机5511预热器窑9 φ2.7×44m13 0.74-2.21 3 主ZSY355-50-Ⅰ辅ZSY160-40-Ⅱ主YCT355-4A辅XH195柴油机5511预热器窑1 0 φ2.8×42m14 0.5-2.503 3主ZSY355-50-Ⅰ辅ZSY160-40-Ⅱ主Z2-101TH辅Y160M-6557.5预热器窑1 1 φ2.8×43m8.3 0.62-1.5 3主ZS165-6辅ZS50-1主YCT355-4B辅Y160L-67511预热器窑1 2 Φ2.8×55m6-7 0.62-1.5 3主ZS165-6辅ZS50-1主YCT355-4B辅Y160L-675111 3 φ3×48m700 0.67-3.76 3主NZZL130-15-I辅ZL50-10-Ⅱ主ZSN4-280-091B辅YCT250-4A11018.5窑外分解窑1 4 φ3.0×50m9.2 0.5-1.5 3主ZS165-3辅ZS50-1主ZSN4-280-11B辅Y160L-612511预热器窑1 5 φ3×60m7-9 0.5-1.5 4主ZS165-3辅ZS50-1主ZSN-280-11B辅Y160L-6125111 6 φ3×88m12.50.444-1.3455主 ZS199-5-Ⅳ辅ZL50-8- Ⅱ主 ZSN4-280-091B辅Y160L-611011湿法窑1 7 φ3×100m11-13.50.47-1.48 5主ZSY500-56-AL辅ZL50-14-Ⅱ主 ZSN4-250-21B辅Y160M-49011湿法窑1 8 φ3.2×48m1000 0.788-3.88 3主NZS995-40VIBL辅NZS352-40IL主ZSN-280-11B辅Y160L-612511窑外分解窑1 9 φ3.2×50m12.5 0.4-1.5 3主ZL130-16辅ZL50-10主ZSN4-280-11B辅Y180L-412522预热器窑2 0 φ3.2×50m10000.788-3.9383主NZS995-28VBR辅ZL50-9-Ⅱ主ZSN4-280-21B辅Y180L-616015窑外分解窑2 1 φ3.2×64m8-10 0.4-1.5 4主ZL130-16辅ZL50-10主ZSN-280-11B辅Y180L-4190222 2 φ3.2×118m170.292-1.4596主JH500C-SW-71辅ZL50-8-Ⅰ主Z4-250-31辅Y160L-611011湿法窑2 3 φ3.3×50m1000 0.36-3.57 3主NZS995-40-VBL辅NZS352-31.5主ZSN4-280-21B辅Y160M-416011窑外分解窑2φ3.3×50m1000 0.36-3.57 3 主主160 预4 ZSY450-40-VI辅ZL50-14-I ZSN4-280-091B辅Y160M-411 热器窑2 5 φ3.3×52m1000 0.67-3.43 3主NZS995-45VBL辅ZL50-10-I主ZSN4-280-21B辅Y160L-6(1100)16011(15HP)窑外分解窑2 6 φ3.3×54m25 0.92-2.74 3主NZS995-45VBL辅ZL42.5-10-Ⅱ主ZSN4-280-11B辅Y160L-612511预热器窑2 7 φ3.5×54m1500 0.55-3.5 3主ZSY500-40-V辅ZSY180-31.5-Ⅱ主ZSN4-315-092辅Y200L-622018.5窑外分解窑2 8 φ3.5/3×60m14-16 0.39-1.95 4主JH500C-SW-56辅ZL50-10-Ⅱ主YTSP315M2-6辅Y160L-611011中空余热发电窑2 9 φ3.5×70m12-14 0.4-1.5 4主ZSY500-40辅ZL50-14主ZSN-315-082辅Y180L-4280223 0 φ3.5×125m21.80.281-1.4065主ZS165-4-Ⅰ/Ⅱ辅ZL50-8-Ⅰ/Ⅱ主ZSN4-250-21B辅Y160L-62×902×11湿法双传动3 1 φ3.5×130m220.439-1.3795主ZS165-3-Ⅰ/Ⅱ辅ZL35-14-Ⅰ/Ⅱ主Z2-102辅Y132S-42×902×5.5湿法双传动3 2 φ3.5×145m250.345-1.3796主ZS165-3-Ⅰ/Ⅱ辅ZL35-14-Ⅰ/Ⅱ主ZSN4-250-21B辅Y132S-42×902×5.5湿法双传动3 3 φ3.6×55m16.7 0.4-1.5 3主ZSY500-40辅ZSY180-31.5主ZSN-315-072辅Y180L-425022预热器窑3 4 φ3.6×74m20.50.222-1.6664主JH560C-SW-90辅ZL50-17-Ⅰ主YTSP315M1-4辅Y160M-413211中空余热发电窑3 5 φ3.8×58m20.8 0.4-1.5 3主ZSY500-40辅ZL50-14主ZSN-315-072辅Y180L-425022预热器窑3 6 φ3.95×56m2000 0.6-3.3 3主ZSY500-40VI辅ZL50-14-I主ZSN4-315-072辅Y160L-425015窑外分解窑3 7 Φ4.0×60m25 0.4-1.5 3主ZSY630-35.5辅ZL65-16主ZSN4-355-092辅Y200L-431530预热器窑3 8 φ4×60m2000 0.58-3.459 3主JH560-SW-56辅ZL50-15主YTSP355-4辅Y160L-425015窑外分解窑3 9 φ4×80m16-20 0.4-1.5 4主ZSY630-35.5辅ZSY280-35.5主ZSN-315-12辅Y200L-4355304 0 φ4×80m29.17 0316-1.582 4主JH560C-SW-71辅ZL50-9-Ⅰ主ZSN4-280-21B辅Y180L-616015中空余热发电窑4φ4/3.5/4×15030.42 0.343-1.71 6 主主ZSN4-280-11B 2×125 湿1 m 4 JH560C-SW-56-Ⅰ/Ⅱ辅ZL50-10-Ⅰ/Ⅱ辅Y160L-6 2×11 法双传动4 2 φ4×150m33.30.509-1.5286主JH560C-SW-63-Ⅰ/Ⅱ辅ZL60-12-Ⅰ/Ⅱ主ZSN4-280-11B辅Y160L-62×1252×11湿法双传动4 3 φ4×150m30-340.402-1.5876主JH800C-SW-90辅JH280-SW-40主ZSN4-355-092辅Y200L-428030湿法单传动4 4 φ4.7×72m4000 0.35-3.5 3主ZSY710-28-V辅ZL60-7-Ⅱ主Z4-400-32辅Y200L-455030窑外分解窑序号规格产量转速支座数减速机电动机型号功率备注1 Φ1.6×32m2 0.58-2.853 ZQ75-50 YCT250-4A 18.52 Φ1.6/1.9×36m 2.5-3 0.53-1.59 3 ZQ110-7 YCT250-4B 223 Φ1.9×39m3-3.4 0.53-1.59 3 ZQ125-7 YCT315-4A 374 Φ2.2×45m4-5 0.214-1.64 3 主ZS125-5 辅ZQ40-40主YCT315-4B辅Y112M-44545 Φ2.5×40m 6.3 0.62-1.5 3 主ZS165-5辅ZS50-1主YCT355-4A辅Y160M-6557.5预热器窑6 Φ2.5×50m5-6 0.62-1.5 3 主ZS165-5辅ZS50-1主YCT355-4A辅Y160M-6557.57 Φ2.5×55m5-6 0.62-1.5 3 主ZS165-5辅ZS50-1主YCT355-4A辅Y160M-6557.58 φ2.7×42m13 0.6-2.3 3 主ZS145-3-Ⅰ辅ZL50-16-Ⅱ主YCT355-4A辅XH195柴油机5511预热器窑9 φ2.7×44m13 0.74-2.21 3 主ZSY355-50-主YCT355-4A 55 预Ⅰ辅ZSY160-40-Ⅱ辅XH195柴油机11 热器窑10 φ2.8×42m14 0.5-2.503 3 主ZSY355-50-Ⅰ辅ZSY160-40-Ⅱ主Z2-101TH辅Y160M-6557.5预热器窑11 φ2.8×43m8.3 0.62-1.5 3 主ZS165-6辅ZS50-1主YCT355-4B辅Y160L-67511预热器窑12 Φ2.8×55m6-7 0.62-1.5 3 主ZS165-6辅ZS50-1主YCT355-4B辅Y160L-6751113 φ3×48m700 0.67-3.76 3 主NZZL130-15-I辅ZL50-10-Ⅱ主ZSN4-280-091B辅YCT250-4A11018.5窑外分解窑14 φ3.0×50m9.2 0.5-1.5 3 主ZS165-3辅ZS50-1主ZSN4-280-11B辅Y160L-612511预热器窑15 φ3×60m7-9 0.5-1.5 4 主ZS165-3辅ZS50-1主ZSN-280-11B辅Y160L-61251116 φ3×88m12.5 0.444-1.345 5 主 ZS199-5-Ⅳ辅ZL50-8- Ⅱ主 ZSN4-280-091B辅Y160L-611011湿法窑17 φ3×100m11-13.5 0.47-1.48 5 主ZSY500-56-AL辅ZL50-14- Ⅱ主 ZSN4-250-21B辅Y160M-49011湿法窑18 φ3.2×48m1000 0.788-3.88 3 主NZS995-40VIBL辅NZS352-40IL主ZSN-280-11B辅Y160L-612511窑外分解窑19 φ3.2×50m12.5 0.4-1.5 3 主ZL130-16辅ZL50-10主ZSN4-280-11B辅Y180L-412522预热器窑20 φ3.2×50m1000 0.788-3.938 3 主NZS995-28VBR辅ZL50-9-Ⅱ主ZSN4-280-21B辅Y180L-616015窑外分解窑21 φ3.2×64m8-10 0.4-1.5 4 主ZL130-16辅ZL50-10主ZSN-280-11B辅Y180L-41902222 φ3.2×118m17 0.292-1.459 6 主JH500C-SW-71辅ZL50-8-Ⅰ主Z4-250-31辅Y160L-611011湿法窑23 φ3.3×50m1000 0.36-3.57 3 主NZS995-40-VBL辅NZS352-31.5主ZSN4-280-21B辅Y160M-416011窑外分解窑24 φ3.3×50m1000 0.36-3.57 3 主ZSY450-40-VI辅ZL50-14-I主ZSN4-280-091B辅Y160M-416011预热器窑25 φ3.3×52m1000 0.67-3.43 3 主NZS995-45VBL辅ZL50-10-I主ZSN4-280-21B辅Y160L-6(1100)16011(15HP)窑外分解窑26 φ3.3×54m25 0.92-2.74 3 主NZS995-45VBL辅ZL42.5-10-Ⅱ主ZSN4-280-11B辅Y160L-612511预热器窑27 φ3.5×54m1500 0.55-3.5 3 主ZSY500-40-V辅ZSY180-31.5-Ⅱ主ZSN4-315-092辅Y200L-622018.5窑外分解窑28 φ3.5/3×60m14-16 0.39-1.95 4 主JH500C-SW-56辅ZL50-10-Ⅱ主YTSP315M2-6辅Y160L-611011中空余热发电窑29 φ3.5×70m12-14 0.4-1.5 4 主ZSY500-40辅ZL50-14主ZSN-315-082辅Y180L-42802230 φ3.5×125m21.8 0.281-1.406 5 主ZS165-4-Ⅰ/Ⅱ辅ZL50-8-Ⅰ/Ⅱ主ZSN4-250-21B辅Y160L-62×902×11湿法双传动31 φ3.5×130m22 0.439-1.379 5 主ZS165-3-Ⅰ/Ⅱ主Z2-102辅Y132S-42×902×5.5湿法辅ZL35-14-Ⅰ/Ⅱ双传动32 φ3.5×145m25 0.345-1.379 6 主ZS165-3-Ⅰ/Ⅱ辅ZL35-14-Ⅰ/Ⅱ主ZSN4-250-21B辅Y132S-42×902×5.5湿法双传动33 φ3.6×55m16.7 0.4-1.5 3 主ZSY500-40辅ZSY180-31.5主ZSN-315-072辅Y180L-425022预热器窑34 φ3.6×74m20.5 0.222-1.666 4 主JH560C-SW-90辅ZL50-17-Ⅰ主YTSP315M1-4辅Y160M-413211中空余热发电窑35 φ3.8×58m20.8 0.4-1.5 3 主ZSY500-40辅ZL50-14主ZSN-315-072辅Y180L-425022预热器窑36 φ3.95×56m2000 0.6-3.3 3 主ZSY500-40VI辅ZL50-14-I主ZSN4-315-072辅Y160L-425015窑外分解窑37 Φ4.0×60m25 0.4-1.5 3 主ZSY630-35.5辅ZL65-16主ZSN4-355-092辅Y200L-431530预热器窑38 φ4×60m2000 0.58-3.459 3 主JH560-SW-56辅ZL50-15主YTSP355-4辅Y160L-425015窑外分解窑39 φ4×80m16-20 0.4-1.5 4 主ZSY630-35.5辅ZSY280-35.5主ZSN-315-12辅Y200L-43553040 φ4×80m29.17 0316-1.582 4 主JH560C-SW-71辅ZL50-9-Ⅰ主ZSN4-280-21B辅Y180L-616015中空余热发电窑41 φ4/3.5/4×150m30.42 0.343-1.714 6 主JH560C-SW-56-Ⅰ/Ⅱ辅ZL50-10-Ⅰ/Ⅱ主ZSN4-280-11B辅Y160L-62×1252×11湿法双传动42 φ4×150m33.3 0.509-1.528 6 主JH560C-SW-63-Ⅰ/Ⅱ辅ZL60-12-Ⅰ/Ⅱ主ZSN4-280-11B辅Y160L-62×1252×11湿法双传动43 φ4×150m30-34 0.402-1.587 6 主JH800C-SW-90辅JH280-SW-40主ZSN4-355-092辅Y200L-428030湿法单传动44 φ4.7×72m4000 0.35-3.5 3 主ZSY710-28-V辅ZL60-7-Ⅱ主Z4-400-32辅Y200L-455030窑外分解窑。

吨新型水泥回转窑主要的工艺操作参数1000吨回转窑操作参数/2000吨回转窑操作参数在回转窑操作过程中,遵规合理的参数能使回转窑整生产线达到最理想的生产值。

以下内容以1000吨及2000吨水泥回转窑为例子。

相关的参数同样能宽泛的通用于,陶粒砂回转窑、石灰回转窑、镍铁回转窑等回转窑设备。

新型干法水泥回转窑的烧成工艺过程中需要控制的参数比较多,一般为60~65个,回转窑过程控制也比较复杂,从国内已投产厂的生产操作来看,大都以人工给定操作参数为主,辅以单参数调节回路自动控制,即使是采用计算机集中控制或集散型控制的2000t/d以上规模的厂,由于尚未有比较切合实际的数学模型,计算机很难实现全过程的自动控制。

虽然电机的开停(即开关量)控制可采用PLC程序控制,但是过程控制参数(即调节量)仍是人工键入校定值。

待系统稳定运转后可投入数条单参数调节回路进行自动控制。

在这些水泥回转窑工艺参数中,有小部分属于通过人工或计算机设定可直接操作控制的参数,通常称之为操作变量或自变量,而大部分则属于由于人工调节后随之改变的过程变量或称之为因变量,水泥回转窑操作变量可由人工或计算机主动直接改变,过程变量由于适时地显出调节后的结果,二者之间也具有互为因果的关系。

烧成系统主要的操作变量及其作用见表1.1。

表1.1 1000t/d烧成系统中控室主要操作变量表另外,水泥回转窑入窑生料及煤粉的化学成分对烧成而言也属于自变量,回转窑它们的变化会引起操作参数一系列的变化,但它们不由窑操作员控制。

当出现原燃料成分不符合要求波动时,应及时向有关部门提出意见。

中控室中的显示参数大都是过程变量,其测点设置各水泥回转窑厂也不尽相同,一般的主要过程变量参数及其作用见表1.2。

表1.2 1000t/d烧成系统中控室主要过程变量表随着水泥回转窑工业自动化水平的不断提高,尤其是采用计算机过程控制技术的发展,使得过程参数大量进入计算机检测、分析,近几年投产的大中型水泥回转窑厂,已很少见到仪表控制,但在1000t/d以下规模的厂,由于投资和回转窑工厂技术人员素质的限制,仍较多采用仪表控制。

1200t/d浮法玻璃熔窑方案说明一、主要技术指标二、熔窑主要结构尺寸三、主要技术特点1. 采用宽熔化池,并设全等宽投料池结构。

2. 前脸采用45°L型吊墙。

3.熔化部池深采用较深的深池结构,确保熔化池内玻璃液的热容,促进玻璃液的对流和配合料的熔化。

4. 熔窑蓄热室采用“两两分隔”的方式(即2-2-1-2-1),蓄热室的格子砖全选用筒型格子砖。

5. 优化设计1#小炉中心线至前脸的距离,可充分发挥1#小炉的潜力,进一步促进配合料的熔化。

6.设置0#氧枪,促进配合料的熔化。

7.熔化区池底预留辅助电加热装置。

8.在熔窑玻璃液的热点处附近池底设置鼓泡装置。

9.窑池池底采用台阶式结构形式,即在卡脖入口开始池底上抬200mm,既利于促进熔化、澄清又利于节能降耗。

10. 合理设计熔窑的澄清带的长度,使深层微气泡有足够的时间溢出。

11.采用窄长卡脖结构形式,在该处设深层冷却水包,通过调节深层水包的深度,以控制玻璃液的回流量和温降。

窄长卡脖结构,可适当拉长深层水包与水平搅拌器之间的间距,改善玻璃液的质量。

12. 熔化部后山墙设J型吊墙,卡脖顶部设吊平碹结构形式,以最大限度地分隔熔化部火焰空间对冷却部的影响。

13.采用新型高效保温材料,对窑体进行全保温。

四、熔窑耐火材料配置➢熔化部➢卡脖➢冷却部➢蓄热室➢小炉➢烟道1200t/d浮法玻璃退火窑方案说明一、主要技术指标二、退火窑尺寸➢总长: 192.75m➢内宽: 5800mm➢保温段长: 102.45m➢非保温段长: 90.30m具体尺寸见下表a)退火窑结构退火窑壳体采用全钢全电结构,由若干节组成,根据退火曲线纵向划分为若干个区,各区内根据玻璃板温度采用不同的加热冷却系统,以便完成良好的退火和合理的降温。

A、B和C区分别为退火窑的退火前区、退火区和退火后区,是退火窑的关键区,直接影响到玻璃的退火质量。

这三区壳体采用隔热保温的形式,在窑内配置合理的加热冷却系统,进行横向分区控制,有效地控制玻璃板的冷却速度和横向温差。

A区(退火前区):其作用是使从锡槽出来的600℃左右的玻璃带均匀降温至玻璃退火上限温度,并根据生产不同厚度玻璃板的要求,调整玻璃板的横向温差。

B区(重要退火区):其作用是将已处于退火上限的玻璃带以一定的冷却速率进行冷却,从而使玻璃板的永久应力控制在允许的范围内。

C区(退火后区):其作用是使B区出来的低于退火温度的玻璃带以较快的冷却速率进行冷却。

因在该区玻璃板只产生暂时应力,不产生永久应力。

R区为热风循环直接冷却区,它是利用窑内的热风配以一定的室温风,通过风机将一定温度的热风重新喷吹到玻璃板上,利用其强制对流使玻璃带快速冷却。

为保证玻璃的正常生产,热风与玻璃板的温差不能太大,否则会引起玻璃板的炸裂,从而影响玻璃生产成品率,故本方案中两个退火窑分别设两个和三个R区,便于控制具有不同温度梯度的热风,可获得平滑的玻璃温降曲线。

F区为室温风直接强制冷却区,它是利用车间内的室温风之间吹到玻璃带表面上,利用其强制对流实现玻璃板的快速冷却。

在C、R区之间及R、F区之间设置了两个过渡区D区和E区,不设加热和冷却装置。

b)技术特点➢科学制定玻璃退火曲线,加强退火窑保温区壳体保温,合理进行退火窑壳体内电加热和冷却装置的横向布置,以保证玻璃板的平整度和不同厚度及板宽玻璃的正常生产。

➢A区冷却系统采用顺流工艺,B区冷却系统采用逆流工艺,以降低A区末端玻璃板的冷却速率,使之与B区前端玻璃板的冷却速率接近,避免了退火曲线在A、B区之间出现拐点,使退火曲线更加平滑,从而改善了玻璃板退火永久应力值,提高了玻璃板的切痕质量和成品率。

➢将热风循环直接冷却区设置成不同温度梯度的热风循环区,这样可减小玻璃板与风温之温差,不仅可获得平滑的温降曲线,而且还可将玻璃的破损降到最低程度。

➢为适应不同厚度和不同板宽玻璃的退火,退火窑的电加热全设置活动电加热形式,可加热玻璃板的边部和次边部,以改善玻璃的退火质量。

在F区边部增设活动吹风装置及遮风罩,以调整生产不同板宽、不同厚度玻璃的边部冷却强度。

➢为稳定生产,在D区、R区、E区及F1~F4区的边部均预设天然气加热火管,以加热玻璃板两边部压痕。

由于压痕处玻璃板的厚度变化大,温度不均匀,采用天然气火管加热,可改善玻璃板的边部应力分布,提高玻璃板的边部切痕质量和成品率。

➢为避免生产时出现玻璃板下表面缺陷,在退火窑A区前4根辊之间设有通SO2气体管道,由于采用SO2(配氮气)气体火管,可在玻璃板的下表面形成Na2SO4保护膜,同时还具有防霉作用。

➢退火系统的设计改进优化内外壳体的结构和保温材料匹配,使保温材料可大面积采用层铺错缝的方式进行填充,保证了保温厚度和填充压缩比;退火窑壳体保温全采用陶瓷纤维毯,密度为128kg/m3,填充压缩比为1.25;D 区、RET区侧墙加厚50mm的陶瓷纤维毯保温层,保温效果有明显的提高并有效降低工作环境温度。

退火窑辊轴头和侧墙开孔的密封也采用了新型结构型式和材料。

这些均使退火窑密封、保温效果明显提高;风管膨胀补偿结构避免了窑内风系统的漏风现象,有利于窑内温度场的稳定。

A区板上进风口置于窑体侧面,降低A区吸入冷却空气的温度;以保证风量、加大风压为原则优化风机配置,风机的转速不超过2000rpm,降低风机的振动、噪音,高温风机轴承采用SKF轴承。

以满足退火工艺要求为前提,进一步优化电加热布置,配置更合理,也有利于改善保温效果。

F区风机轴承处加罩子,防止轴承座机油甩溅到玻璃板上。

F区边部冷却风管手动单丝杆改双丝杆。

R1区风机和F1区风机两台中的一台风机采用变频控制。

退火窑板下电偶距离设计为距玻璃板50mm。

可单根更换。

c)加热及冷却➢A0区A0长共3.45m。

✧加热系统板上:每节每侧布置2个活动电加热器,每个活动电加热器的功率均为9kW。

共36kW。

板下:每节每侧布置3个电加热抽屉,每个电加热抽屉功率均为6kW。

共36kW。

➢A区A区分9节,每节长度均为3m,共27m。

✧冷却系统采用冷风顺流工艺。

窑内板上、板下各布置1层冷却风管,板上横向分八组七区,板下横向分六组五区。

板上共设置气动调节碟阀七台,板下设置气动调节碟阀五台,共十二台。

✧加热系统板上:除最后一节每节每侧布置1个活动电加热器外,其余每节每侧布置2个活动电加热器,每个活动电加热器的功率均为9kW。

共306kW。

板下:除第一节每侧布置2个和最后一节每侧布置1个电加热抽屉外,其余每节每侧布置3个电加热抽屉,每个电加热抽屉功率均为6kW。

共288kW。

➢B1区B1区分9节,每节长度为3m,共27m。

✧冷却系统采用冷风逆流工艺。

窑内板上、板下各布置1层冷却风管,板上横向分八组七区,板下横向分六组五区。

板上共设置气动调节碟阀七台,板下设置气动调节碟阀五台,共十二台。

✧加热系统板上:除第一节每侧布置1个活动电加热外,其余每节每侧边部布置2个活动电加热,加热玻璃板的边部,每个电加热功率为9kW。

共306kW。

板下:不设电加热➢B2区B2区分8节,每节长度为3m,共24m。

✧冷却系统采用冷风逆流工艺。

窑内板上、板下各布置1层冷却风管,板上横向分八组七区,板下横向分六组五区。

板上共设置气动调节碟阀七台,板下设置气动调节碟阀五台,共十二台。

✧加热系统板上:除第一节每侧布置1个活动电加热外,其余每节每侧边部布置2个活动电加热,加热玻璃板的边部,每个电加热功率为9kW。

共270kW。

板下:不设电加热➢C1区C1区分7节,每节长度为3m,共21m。

✧冷却系统采用冷风逆流工艺。

窑内板上布置3层、板下布置1层冷却风管,板上横向分八组七区,板下横向分六组五区。

板上共设置气动调节碟阀七台,板下设置气动调节碟阀一台,共八台。

✧加热系统板上:每节每侧边部布置1个活动电加热,加热玻璃板的边部,每个电加热功率为9kW。

共126kW。

板下:不设电加热➢C2区C2区分4节,每节长度为3m,共12m。

✧冷却系统采用冷风逆流工艺。

窑内板上布置3层、板下布置1层冷却风管,板上横向分八组七区,板下横向分六组五区。

板上共设置气动调节碟阀七台,板下设置气动调节碟阀一台,共八台。

✧加热系统板上:每节每侧边部布置1个活动电加热,加热玻璃板的边部,每个电加热功率为9kW。

共72kW。

板下:不设电加热➢R区R区分R1、R2、R3区,R1和R2区长度均为10.2m,R3区长度为9m,共29.4m。

✧冷却系统采用热风循环系统,板上冷却风嘴横向分七区,板下风嘴横向不分区。

每区设置气动调节碟阀一台。

➢F区F区共分5区,F1区长度为6m,F2~F5区长度均为9m,共45m。

✧冷却系统:采用室温风强制冷却系统,板上冷却风嘴横向分七区,板下风嘴横向不分区。

三、检测与控制A区进、出口各1支红外仪,B1区出口1支,B2区出口3支红外仪,C1、C2区出口各1支红外仪,共8支。

A、B、C区玻璃板的冷却和加热通过各区末端板上、板下热电偶温度进行控制,R区通过控制热风温度及手动调节热风流量来调节玻璃板的温度,F区通过手动调节冷却风流量来调节玻璃板的温度。