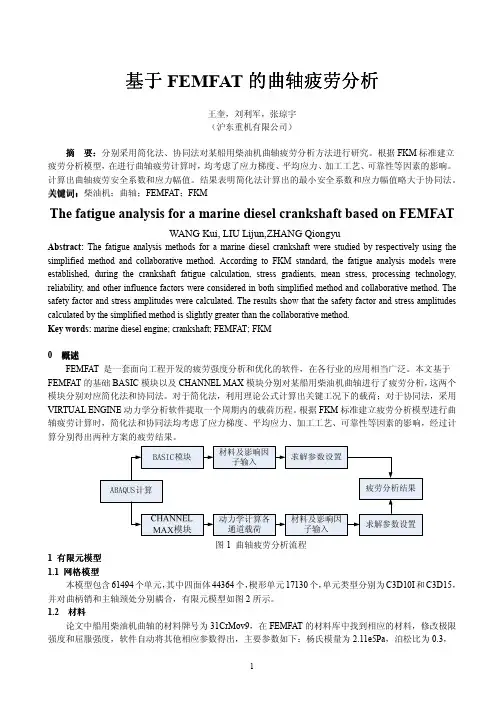

船用柴油机曲轴疲劳分析

- 格式:pdf

- 大小:138.98 KB

- 文档页数:2

轮机材料疲劳性能的实验与分析与研究在现代航运业中,轮机作为船舶的核心动力系统,其可靠性和安全性至关重要。

而轮机材料的疲劳性能则是影响轮机长期稳定运行的关键因素之一。

为了深入了解轮机材料的疲劳特性,提高轮机的使用寿命和可靠性,进行相关的实验、分析与研究具有重要的现实意义。

一、轮机材料疲劳性能的重要性轮机在运行过程中,其零部件会不断承受循环载荷的作用。

长时间的循环载荷可能导致材料内部出现微小裂纹,并逐渐扩展,最终引发零部件的失效。

这种由于疲劳导致的失效往往具有突发性,难以提前预测,一旦发生可能会造成严重的后果,如船舶失去动力、发生事故等。

因此,了解轮机材料的疲劳性能,对于保障船舶的安全航行和降低运营成本具有极其重要的意义。

二、实验方法与设备为了准确评估轮机材料的疲劳性能,需要采用一系列科学的实验方法和先进的实验设备。

(一)疲劳实验方法常见的疲劳实验方法包括旋转弯曲疲劳实验、拉压疲劳实验和扭转疲劳实验等。

其中,旋转弯曲疲劳实验因其简单易行且能够较好地模拟实际工况,被广泛应用于轮机材料的疲劳性能研究。

(二)实验设备实验通常在专门的疲劳试验机上进行。

这些试验机能够精确控制加载的应力幅、频率和循环次数等参数,并实时监测试样的应变和位移等数据。

三、实验过程与结果(一)试样制备首先,需要根据相关标准制备疲劳试样。

试样的形状、尺寸和表面质量都会对实验结果产生影响。

通常,试样会被加工成圆柱形或矩形,表面经过精细的打磨和抛光处理,以减少表面缺陷对实验结果的干扰。

(二)加载条件设置根据实际工况和研究目的,确定加载的应力幅、平均应力、频率和环境温度等参数。

不同的加载条件会导致材料表现出不同的疲劳性能。

(三)实验结果在实验过程中,通过试验机记录试样的疲劳寿命(即试样在特定加载条件下发生断裂所经历的循环次数)。

同时,还可以观察试样断口的形貌特征,分析裂纹的起始位置、扩展路径和断裂方式等。

四、实验结果分析(一)疲劳寿命曲线通过对大量实验数据的整理和分析,可以绘制出材料的疲劳寿命曲线(SN 曲线)。

Analysis and Prevention of Crankshaft Wear Faultsin Marine Medium Speed Diesel EnginesHe Baofeng(CNOOC Energy Development Equipment Technology Co., Ltd., Shenzhen Branch,Shenzhen, Guangdong 518000, CHN)【Abstract】The diesel engine is the power system of the ship, and its quality is related to the per⁃formance of the whole ship. As an important core component, the crankshaft has long been the fo⁃cus of research as a domestic and foreign diesel manufacturer. As an integral part of the diesel en⁃gine, the surface of the crankshaft is subjected to a lot of pressure, and the poor heat dissipation ability of the journal leads to material wear. Therefore, it is necessary to carry out inspections to prevent accidents and reduce the occurrence of accidents. This paper discusses the wear and tear faults of the crankshaft of medium-speed diesel engines, and the common damages include wear and cracks, analyzes the treatment measures of the faults, and proposes the prevention technology of crankshaft wear faults.Key words:medium-speed diesel engine;crankshaft;wear and tear;crack曲轴与连杆配合将活塞气体的压力转化成为力矩,带动机械运转。

柴油机装船使用,长期在大海恶劣的环境中工作,难免会出现各种故障,轻者造成零部件损坏,增加了船舶营运成本;重者机损危及船舶和人生安全,带来巨大的经济损失。

在一台柴油机中,柴油机曲轴的价值约占整台机的三分之一,曲轴在轴承保护下工作,如果管理不善,可能引发故障,修理更换困难且修理周期长。

笔者例举了一些发生在船舶柴油机曲轴轴承损坏的案例,对柴油机曲轴的轴承损坏原因以及如何降低其损坏的问题做初浅的分析探讨,供轮机管理者借鉴参考。

一、船舶柴油机曲轴轴承损坏案例2008年,某轮(柴油机型号B&W 8TLH),事发时发现滑油压力有些变化,声音有些异常,清洗滑油滤器,发现有合金脱落物,后经彻底检查发现8道连杆轴瓦全部龟裂,曲柄销拉毛。

2009年,某轮(柴油机型号:8PSHTB -26D)第2号发电机第7道轴瓦使用一段时间后就发现有烧熔现象。

2010年,某轮(柴油机型号6270C)事发时柴油机声音异常,转速下降停车。

经查,共有4道主轴承烧毁,抱死曲轴,导致整根曲轴报废。

二、轴承的损坏形式及原因分析通过以上案例不难看到,曲轴轴承损坏主要是轴瓦上的耐磨合金的损坏,其主要损坏形式有:过度磨损、裂纹和剥落、腐蚀和烧熔。

1、轴瓦的过度磨损及其原因分析柴油机运转一段时间后使主轴承下瓦、十字头轴承下瓦和曲柄销轴承上瓦产生过度磨损。

轴瓦过度磨损将使轴承间隙增大,油膜破坏,机油压力下降增大了冲击,加剧磨损。

造成轴瓦过度磨损原因主要是:(1)润滑油净化不良,机油中含机械杂质较多。

(2)轴颈表面的精度等级太低,几何形状误差过大和曲轴变形等。

(3)柴油机启动、停止频繁和长时间超速、超负荷运转。

(4)其他日常维护不善,甚至违章操作等等。

以上各种原因,要么使得轴承润滑油膜无法建立或建立不好;要么由于磨粒、轴颈表面光洁度不良或过大的轴承负荷,破坏已形成的油膜,造成轴瓦的过度磨损。

2、轴瓦的裂纹和剥落及其原因分析裂纹和剥落主要发生在厚壁合金轴瓦上。

柴油机曲轴的疲劳强度评定王民摘要:柴油机曲轴强度对保障船舶的安全性有着重要意义,本文首先介绍了柴油机曲轴疲劳强度评定方法,并给出柴油机动力计算中交变弯矩、交变压应力的计算方法。

本文探讨了IACS M53计算方法的合理性,指出强度评定中的常见错误并给出改进建议。

本文中部分意见已被船级社规范采纳,并用于实际曲轴强度校核。

关键词:曲轴强度评定、疲劳强度、IACS M53前言曲轴是影响船舶柴油机可靠性最关键的零部件,柴油机的可靠性在很大程度上依靠曲轴的可靠性。

由于曲轴无法采用冗余设计,不得不提高自身的可靠性,因此国际船级社协会(IACS)制订了曲轴强度校核的统一要求(IACS UR M53)。

曲轴在工作时承受缸内的气体力、往复和旋转质量惯性力、扭转力等的作用。

施加在连杆轴颈上的径向力使曲轴承受弯曲作用,切向力使曲轴承受扭矩,同时轴系带来的扭转振动、纵向振动、曲轴形状弯曲等都影响曲轴强度。

曲轴承受的切向力和径向力都是随时间周期变化的量,曲轴各处的应力也具有周期坏,因此UR M53 采用了疲劳强度评价准则,主要评价曲轴圆根及油孔处的疲劳强度。

本文介绍根据M53及中国船级社规范进行柴油机曲轴强度分析的实用方法,研究实际计算中常见的问题。

通过对比几种曲轴疲劳强度计算方法,对船舶规范和M53提出修改建议。

由于大型低速机计算相对简单,所以本文以V型中速机为例。

IACS曲轴疲劳强度评定方法国际船级社协会IACS UR M53船舶柴油机曲轴疲劳强度校核准则,来源于国际内燃机学会(CIMAC)的通用计算方法,并被各船级社所采纳,广泛应用于船舶柴油机曲轴设计。

通过曲轴疲劳强度计算,可以计算出曲轴在主轴颈、曲柄销颈、油孔处的名义交变弯曲应力、名义压应力、名义交变扭转应力,然后乘以应力集中系数,并根据最大应变能强度理论,合成为一当量交变应力,然后同材料的疲劳强度值进行比较,M53要求该比值(即合格系数)不小于1.15,以评判曲轴强度是否满足要求。

文章编号:1000-5080(2001)01-0024-04作者简介:杜发荣(1963-),男,陕西省眉县人,副教授.主要研究方向为现代发动机设计方法.收稿日期:2000-10-18YT1115型柴油机曲轴疲劳强度分析杜发荣1,姬芬竹1,李明辉2,司东宏1(1.洛阳工学院汽车工程系,河南洛阳,471039;2.海南燃气股份有限公司,海南海口,570000)摘要:介绍了利用I 2DE AS 软件的S imulation 功能对Y T 1115柴油机曲轴进行有限元计算。

在确定计算模型时,对曲轴尺寸参数和形状参数没有进行简化,而是采用整根曲轴的三维实体模型,共划分4133个节点,17867个单元。

并同时计算其疲劳安全系数。

针对Y T 1115柴油机曲轴疲劳安全系数偏低,提出了改进意见。

关键词:柴油机;曲轴;疲劳强度分析;有限元法中图分类号:TK 423.3 文献标识码:A0 前言曲轴是柴油机的重要部件之一,其强度和刚度对柴油机的正常运转至关重要。

曲轴强度分析是柴油机设计中的一个关键环节。

由于曲轴的几何形状、边界条件和作用载荷都极其复杂,要想得到精确的计算结果,计算模型的选择极为重要。

传统的截断简支梁法和连续梁法由于作了太多简化,因此难以保证计算精度,有限元法是较好的选择[1]。

如文献[2]用有限元法对曲轴进行了强度分析提出了连续梁法和有限元法结合的方法,文献[3]研究了曲轴各种结构参数变化引起的曲轴弯曲应力,但这些研究工作还存在一些不足之处,如有的计算模型只考虑单一受载情况,忽略了扭矩和惯性力的作用;有的计算把曲轴简化为二维模型等。

而实际曲轴工作时处于复杂受力状态,建模过程中简化不当会使计算结果产生较大误差。

本文首先对曲轴进行了符合实际情况的三维实体有限元建模,模型确定后,为了保证计算精度,单元网格的划分有一定密度,薄弱部分还应进行细分[4~5]。

在此基础上对整根曲轴进行了应力计算,并对曲轴疲劳安全系数进行了校核。

农业装备与车辆工程2015年收稿日期:2015-04-07修回日期:2015-04-14doi :10.3969/j.issn.1673-3142.2015.08.0098L265柴油机曲轴的疲劳分析及结构优化肖森,于学兵,陈小雷(116023辽宁省大连市大连理工大学内燃机研究所)[摘要]以8L265柴油机的曲轴为研究对象,运用Pro /E 软件对曲轴的整体进行了符合实际情况的建模,然后导入到有限元分析软件ANSYS-Workbench 中对其进行有限元分析,研究了整体曲轴的变形情况及应力分布情况,并对交变载荷作用下的曲轴进行了疲劳强度校核。

以曲轴的单拐模型为研究对象研究了轴颈过渡圆角处半径,轴颈过渡圆角形状等结构参数对应力集中效应的影响。

最后对曲轴整体进行了振动模态分析,分析了曲轴的自由模态振动,为以后的动力学分析打下良好的基础。

[关键词]曲轴;有限元;疲劳分析;优化[中图分类号]TK422[文献标志码]A[文章编号]1673-3142(2015)08-0034-05Fatigue Strength Analysis and Structure Optimization on 8L265Diesel Engine CrankshaftXiao Sen ,Yu Xuebing ,Chen Xiaolei(Institute of Internal Combustion Engine ,Dalian University of Technology ,Dalian City ,Liaoning Province 116023,China )[Abstract ]In this paper ,the crankshaft of 8L265diesel engine was used as research object.First a 3-D model correspondingto practical conditions was set up by using Pro /E.And then it was imported into ANSYS-Workbench and analyzed.The state of deformation and stress of the whole crankshaft was researched.The fatigue strength of the crankshaft was checked under alternat-ing loads.At the same time ,the single throw model of the crankshaft was used as research object ,the influence of structure pa-rameters on the stress concentration was studied such as the radius of the journal transition fillet ,the shape of the journal transi-tion fillet and so on.Finally the dynamic analysis was discussed.During the analysis ,the whole crankshaft was used as the tar-get ,and the vibration modal analysis was made.The results indicate the natural frequency and deformation of the crankshaft ,and lay a good foundation for dynamic analysis.[Key words ]crankshaft ;finite element ;fatigue strength analysis ;optimize0引言曲轴是柴油机中受力最复杂的零件之一,它承受着缸内气体的作用力、活塞连杆组往复质量惯性力和旋转质量惯性力,还承受扭转振动以及弯曲振动。

第四章船机零件的疲劳破坏船上常常发生船机零件裂纹和断裂的事故。

例如主、副柴油机的气缸盖、气缸套和活塞组件的裂纹,曲轴、中间轴或尾轴的裂纹和折断等。

船机零件,尤其是主柴油机和轴系零件的裂纹和断裂阻碍极大,不仅直接危及船舶平安航行,乃至会当即酿成严峻事故,造成生命、财产的重大损失。

船机零件的裂纹和断裂是由于零件长时刻在交变载荷作用下产生的破坏,称为疲劳破坏。

疲劳破坏是一种普遍而又严峻的失效形式,是船机零件故障模式之一。

据统计,生产中因疲劳断裂的零件占断裂零件总数的80% 以上。

轮机员对这种损坏形式不仅应该重视,而且还应具有分析零件产生疲劳破坏的缘故和避免或减少此种破坏方法的知识。

第一节疲劳破坏零件材料长时刻在交变载荷作用下产生裂纹和断裂的现象称为疲劳破坏。

大小和方向随时刻发生周期性转变的载荷称为交变载荷,所引发的应力称为交变应力。

零件长期在交变的机械应力或热应力下工作,即便最大工作应力小于静载荷下的屈服极限σs,但在长期工作后也会产生裂纹或断裂,即产生疲劳破坏。

零件发生疲劳断裂时具有以下特征:(1)零件是在交变载荷作用下通过较长时刻的使用;(2)断裂应力小干材料的抗拉强度σb,乃至小于屈服强度σs ;(3)断裂是突然的,无任何先兆;(4)断口形貌特殊,断口上有明显不同的区域;(5)零件的几何形状、尺寸、表面质量和表面受力状态等均直接阻碍零件的疲劳断裂。

一、疲劳破坏的种类(1)按零件所受应力大小和循环周数分类:高周疲劳为低应力、高寿命的疲劳破坏。

应力较低,小于屈服极限,应力循环周数较高,一样超过106~107,为最多见的一种疲劳破坏,如曲轴、弹簧等零件的断裂。

低周疲劳为高应力、低寿命的疲劳破坏。

应力近于或等于屈服极限,应力循环周数少于104~105。

例如,压力容器、高压管道、飞机起落架、核反映堆外壳等的裂纹和断裂。

利用中应力很高,乃至超过材料的σs 但循环周数很少时就发生疲劳破坏。

(2)按零件工作环境和接触情形分类:分为大气疲劳、侵蚀疲劳、热疲劳、接触疲劳、微动磨损疲劳和激冷疲劳等。

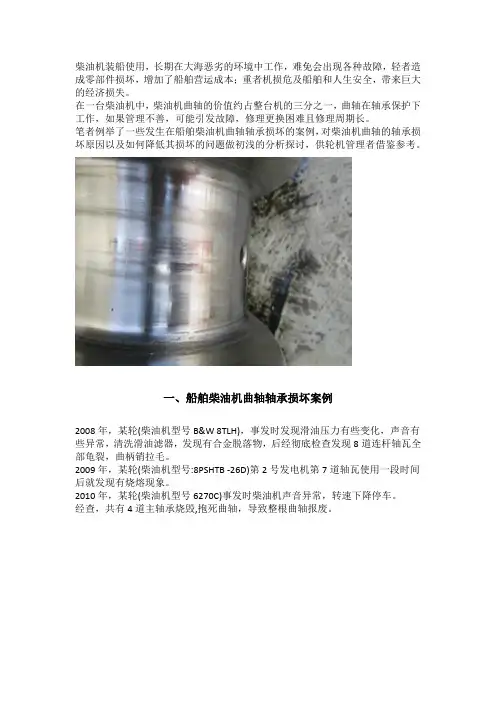

图6喷涂氧化锆涂层装试在修理工厂修复后,将加力筒体装配在发动机上在试车台架上进行试验验证;在训练基地维修后使用加力筒体固定架替代发动机尾部,将修复合格的加力筒体与发动机主机连接、装配,地面起动试车,调试发动机慢车、额定、图1船用低速柴油机曲轴图2轴颈损伤图片350mm 的某型船用低速柴油机的曲轴轴颈修复工艺和过程,为大型船用低速柴油机曲轴的修复提供借鉴。

1曲轴损伤装配该型船用低速机的船舶在航行过程中,柴油机内部出现异响,经停机检查,发现一个缸的连杆连接螺栓脱落,导致该缸与连杆连接的曲柄销轴颈被严重划伤,并被撞击出众多凹坑。

损伤图片如图2所示。

为了精确测量凹坑的大小和深度,我们使用了模技术对曲柄销轴颈进行测量。

然后将3D 模印发至专业的机构执行测量,得到缺陷的准确尺寸,如图3从图片和测量数据可以看到,该缸的曲柄销轴颈表面受到严重损坏,如果不进行修复,将导致轴颈与轴瓦之间接触面积不足,形成不了足够的润滑油膜和油压,强行运行可能导致轴颈、轴瓦烧毁,造成严重的经济损失,并影响经过进一步的测量,得到数据如表1。

第一次精加工后,曲柄销轴颈上1#凹坑肉眼可见,他缺陷经圆滑过渡,痕迹依旧存在,轴颈尺寸公差符合设图3轴颈损伤点和尺寸图4曲柄销轴颈加工状态表3轴颈与轴瓦的实测间隙a 1+a 2bc 1+c 技术要求曲轴修复后实测均值0.3~0.55mm0.36mm0.15~0.45mm 0.20mm0.3~0.55mm 0.40mm图5曲柄销轴颈加工后状态计要求。

当前状态不影响曲轴的性能,但影响油膜的分布和油压力形成,最终将影响轴瓦的寿命,因此船东对于当前曲轴的状态并不接受。

第二次加工在第一次精加工的基础上,经过分析,轴颈的直径加工去除0.3mm ,同时单独定制轴瓦,去除所有的凹坑、划痕,保证轴颈与轴瓦的装配间隙。

单配轴瓦的难点在于匹配曲柄销加工后的尺寸,轴瓦的厚度。

通过粗加工曲柄销轴瓦,等待曲柄销最终返最后对曲柄销轴瓦进行精加工,我们及时地得到了特殊轴瓦。