03 万仁芳 感应电炉熔炼铁液的特性-20140628

- 格式:ppt

- 大小:150.50 KB

- 文档页数:15

中频感应电炉熔炼基础知识默认分类2008-10-11 18:23:54 阅读447 评论0 字号:大中小订阅一中频感应电炉作业(一)感应电炉溶化时的冶金特点1 、金属液的搅动:搅的强弱随电炉工作频率、坩埚几何形状及感应器结构不同而异,工频电路的搅动大于中频电炉。

金属液的搅动有利于合金元素的迅速溶化和均匀化,但剧烈的搅拌运动加剧了金属液与炉衬材料、大气的冶金反应。

2、熔渣温度低中频感应电炉熔池表面的熔渣是借助于熔融金属液的传热间接获取热量的,加上熔池表面不断循环的冷空气冷却着熔渣,因此熔渣温度偏低,使它很难在金属液路其各相之间保持平衡温度,以利于冶金反应的进行。

3、金属液温度控制方便由于能量高度集中以用熔池内金属液的搅拌,因此金属液过热迅速,能方便的进行成分调整和均匀化,且由于添加的合金迅速融化元素烧损较小。

4、对金属液的清净能力强伴随着能量传递的电磁力对金属液起作用,正确控制铁液运动可以起到对杂物的清净作用。

根据上述冶金方面的特点,感应电炉可以进行如下几方面的冶金处理。

A.原材料的熔化B.调整化学成分C.调整出铁和浇注温度D.金属液的储存和保温E.金属液的升温和过热F.添加脱氧或脱硫剂(二).炉内反应及成分变化铸铁感应电炉内熔化铸铁时,许多元素具有氧起氧化反应的倾向,从而引起铁液内成分的变化,主要反应式有如下四个:|C|+|O|=CO|Si|+2|O|=SiO2|Mn|+|O|=MnOSiO2(S)+2|C|=|Si|+2CO由于感应电炉的熔化作业一般在大气气氛中进行,且加入的炉料中有不同的铁锈,因此氧进入铁液平衡值以上便起氧化反应,其结果是铁液中的C.Si.Mn都减少。

参与SiO2和C之间的反应大部分SiO2是炉衬耐火材料中的SiO2部分,一般坩埚式感应电炉几乎都是石英砂砌筑的酸性炉衬,其SiO2含量达98%以上。

根据公式:|Mn|+|O|=MnO反应平衡时的氧浓度最高,因此可认为C.Si.Mn并存条件下Mn对氧的亲和力较其它两者来的小。

感应电炉熔炼的冶金特性五个方面应对措施目前,由于国家对环保标准的要求不断提高,大多数小型冲天炉逐渐被中频感应电炉所取代。

与冲天炉熔炼相比较,电炉熔炼具有设备操作简便、铁液供应柔性好的特点,但没有显著的冶金反应熔炼,而是大量废钢、合金以及增碳剂等材料的重熔过程,生产的铸件也称为合成铸铁。

电炉熔炼的工艺特点影响了铁液的性质,同时也带来一些铸件质量问题,如果生产过程中控制不当,往往会出现铸铁显微组织不合格、加工性能恶化的现象。

我公司自2012年开始使用ABP感应电炉生产灰铁铸件,主要包括气缸体、曲轴箱等铸件,每年生产铸件重量约为4-6万吨,在生产铸件的过程中,经过探索研究感应电炉熔炼的冶金一些特性,并不断优化电炉熔炼工艺,较大程度上提升铁液的生产质量和铸件品质。

1.感应电炉熔炼的铁液过冷度电炉熔炼采用了大量的废钢和增碳剂的熔化方式,在提高铸件强度和硬度的同时,铁液中的外来结晶核心减少,在相同碳当量的条件下,电炉熔炼的铁液在共晶凝固时的过冷度比冲天炉铁液要大,收缩倾向也较大,在灰铸件厚壁处易产生缩孔和缩松现象,薄壁处易产生白口和硬边等铸造缺陷,因此,在铁水孕育过程中,为保证铸件力学性能,需要提高0.1-0.2%的孕育量。

2.电炉熔炼铁液气体含量特点电炉熔炼利用交流电感应原理,将金属炉料熔化,整个熔炼冶金基础就在于金属炉料、炉衬材料、炉渣以炉内气体的相互作用。

与冲天炉熔炼相比较,由于金属炉料与炉气的接触时间比较短,熔化铁液与炉气的接触界面较小,熔化后的铁液中氢、氧含量较低。

2.1电炉铁液氢含量氢元素是反石墨化元素,在铁液中属于有害元素,其含量越低越好。

相关资料表明,电炉熔炼铁液中的氢含量约为2PPm,因此,在熔炼过程中,只要控制原材料干燥无水分、洁净无污染,铸件产生由氢元素导致的皮下气孔、针孔的可能性较小。

2.2电炉铁液氧含量氧元素一般以结合氧与溶解氧的形式存在铁液之中,它对石墨在铁液凝固过程中的形核有着重要作用。

感应电炉熔炼铸铁的冶金质量感应电炉熔炼铸铁,基本作用和冲天炉一样,都是要求将炉料熔化,并对铁液有一定的精炼作用。

但是,用这两种熔炼设备,铸铁的熔化条件、对铁液的精炼作用却大不相同,因而,铸铁的冶金质量差别很大。

对于石墨是重要组成元的灰铸铁、球墨铸铁和蠕墨铸铁而言,用感应电炉熔炼,由于石墨的生核条件差,而且生核作用不稳定,冶金质量要比冲天炉熔炼的差得多。

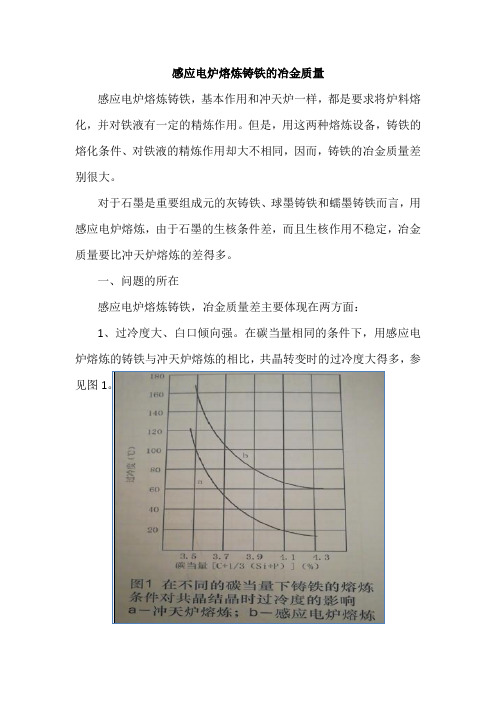

一、问题的所在感应电炉熔炼铸铁,冶金质量差主要体现在两方面:1、过冷度大、白口倾向强。

在碳当量相同的条件下,用感应电炉熔炼的铸铁与冲天炉熔炼的相比,共晶转变时的过冷度大得多,参见图1。

因此,在碳、硅含量相同的条件下,用感应电炉熔炼的铸铁与冲天炉熔炼的相比,三角试片的白口宽度也有明显的差别,参见图2。

图二:用不同熔炼条件熔炼的铸铁碳硅含量对三角试片白口宽度的影响。

2、铸铁性能的波动范围大感应电炉内的铁液,有电磁搅拌的作用。

这种搅拌作用的优点很多,如:有助于金属炉料快速熔化,可以使体液的化学成分、温度均匀,还有助于铁液中气体和夹渣物的排出等。

但是,搅拌的副作用也是不可忽视的,其排出夹渣物的作用是不分敌友的,石墨析出所必需的异质晶核也随之一并排除。

由于生核的能力显著弱化,必然会影响铸铁的性能。

感应电炉熔炼铸铁的过程中,影响异质晶核数量及其生核能力的变数很多,到目前为止,我们还没有非常明确的认识,更不足以准确地予以控制,只能建立一些定性的了解。

铁液在感应电炉中保持的时间越长,上浮的夹渣物当然越多,温度越高,铁液的黏度较低,夹渣物也就易于上浮。

因此,铁液的温度及其在炉内保持的时间,都会影响铸铁的性能。

关于这个问题,Russell 公司曾经做过大量的研究和实验工作。

牌号为420/12的铁素体球墨铸铁,铁液的温度及其炉内保持的时间对球墨铸铁伸长率的影响见图3。

虽然这些数据的发布已将近四十多年了,我以为仍然有引用的必要,有助于大家建立一些定性的认识。

二、对原因的简要分析。

感应炉冶炼工艺技术感应炉冶炼工艺技术是一种现代先进的金属熔炼工艺,它是利用电磁感应发生器产生的高频电流在金属物料中产生电磁涡流,使金属迅速加热熔融,以实现快速、高效的金属熔炼过程。

感应炉冶炼工艺技术具有以下几个主要特点。

首先,感应炉具有加热速度快、热效率高的特点。

感应炉利用高频电磁感应原理,电磁感应发生器产生的高频电流在金属物料中产生电磁涡流,使金属迅速加热。

相较于传统的火炉加热方式,感应炉的加热速度更快,能够在较短时间内将金属加热到所需温度,从而大大节省了熔炼时间,并提高了生产效率。

其次,感应炉冶炼工艺技术对金属材料的质量控制更加精确。

感应炉可以精确控制电磁感应发生器的频率和功率,从而实现对金属加热过程的精确控制。

通过调节加热参数,可以确保金属材料在熔融状态下达到所需的化学成分和机械性能。

同时,感应炉通过进行适当的熔炼工艺操作,可以有效去除金属中的杂质和不均匀组织,提高了金属材料的纯度和均匀性。

再次,感应炉冶炼工艺技术对环境污染较小。

传统的火炉加热方式需要燃烧燃料产生高温,会产生大量的二氧化碳和有害气体,对环境造成污染。

而感应炉采用电磁感应加热方式,不需要燃烧燃料,排放的废气较少,污染物排放减少,符合环保要求,有利于可持续发展。

最后,感应炉冶炼工艺技术适用范围广。

感应炉不仅可以用于热处理金属,还可以用于熔炼各种金属,包括铁、钢、铜、铝、锌等。

不同于传统的电阻炉和电弧炉,感应炉具有良好的适应性和灵活性,可以根据不同的熔炼需求,灵活调整工艺参数,满足不同材料的冶炼要求。

总之,感应炉冶炼工艺技术是一种现代先进的金属熔炼工艺,具有加热速度快、热效率高、质量控制精确、环境污染小、适用范围广等优点。

随着科技的不断发展,感应炉冶炼工艺技术将在金属冶炼领域中发挥越来越重要的作用,并为金属产业的可持续发展做出新的贡献。

用感应电炉熔炼灰铸铁时的一些冶金特点从上世纪60年代起,铸铁行业中采用感应电炉作为熔炼设备的企业逐渐增多,尤其是70年代以后,中频无心感应电炉的电源有了重大的改进,熔制铸铁时热效率可达到70%,电炉设备和所用的耐火材料也在不断发展,因而其应用日益广泛。

对于不适于采用长炉龄大型冲天炉的中、小型铸铁企业,用无心感应电炉熔炼有很多优点,宏观方面看来主要有:◆熔炼时排出的废气、烟尘和炉渣大幅度减少,便于治理环境和改善作业条件;◆可利用廉价的金属炉料,尤其是便于循环回用加工的切屑和边角余料;◆生产安排的灵活性较好;◆铸铁的化学成分和温度比较均匀且易于控制。

但是,感应电炉熔炼的冶金过程与冲天炉有本质上的差别,如果不能切实了解其冶金特点,正确执行熔炼过程的各项作业,则用于制造灰铸铁件时,不仅不能充分体现感应电炉熔炼的优越性,反而会导致显微组织不符合要求、铸件的加工性能恶化等各种问题。

以下,简单地谈谈用感应电炉熔炼灰铸铁时的一些主要冶金特点,供参考。

一.感应电炉熔制的铁液中气体含量与用冲天炉熔炼相比,用无心感应电炉熔炼铸铁时,金属炉料与炉气接触的时间很短,熔融的金属液与炉气接触的界面很小,因而,感应电炉熔炼制得的铁液中,氢和氧的含量都低于冲天炉熔炼的铁液,但是,由于炉料配比的差别很大,氮含量却较高。

1.氧含量冲天炉熔炼的铁液中,氧含量一般为~%(质量分数,以下均同此),无心感应电炉熔炼的铁液,氧含量一般在%左右,有时还会更低些。

一般说来,铁液中的氧含量低,有助于改善铸件的冶金质量,但是,如果铁液中的氧含量太低(%或更低),则不利于孕育处理时晶核的形成,导致产生过冷石墨(D型),即使增加孕育剂的加入量,孕育效果也不好。

2.氢含量在灰铸铁中,氢是有害元素,其含量越低越好。

由于铸铁中碳、硅含量高,氢在其中的溶解度低,冲天炉熔制的铁液中,氢含量一般为~%。

感应电炉熔制的铁液,因为金属与炉气接触的界面小,氢含量一般都更低,约在%左右,铸件产生氢致皮下气孔、针孔的可能性较小。

中频电炉熔炼铁水的特点比较采用中频电炉熔炼生产中,发现中频电炉铁水与冲天炉铁水在特性上存在许多差异,有其优良特性,如温度、成分易于控制,相对纯净度较高等,但也存在不良特性,主要表现为铸件质量的波动。

针对采用中频电炉熔炼工艺后生产中出现的问题,进行深入细致的研究,并摸索出一些经验和对策。

(1)电熔铁液的不良特性(1)电熔铁液的不良特性在相同原材料的条件下,中频电炉熔炼的铁水与冲天炉熔炼的铁水其铸件基体组织与石墨形态有一定的差异。

且相关中频电炉直熔工艺技术资料较少,实践、研究起来难度比较大。

①电熔铁液与冲天炉铁液相比晶核数量少,过冷度增加,白口倾向大。

②在亚共晶灰铸铁中,A型石墨数量极易减少,D、E型石墨增加,并且使D、E型石墨伴生的铁素体数量增加,珠光体数量减少。

③具有较大的收缩倾向,铸件厚壁处易产生缩孔和缩松现象,薄壁处易产生白口和硬边等铸造缺陷。

(2)不良特性的影响及分析①铸件缺陷。

中频电炉投产后,在生产过程中陆续出现以下几个比较典型的质量问题:a. 发动机机体、拖拉机箱体铸件出现裂纹缺陷,废品率达15%;b. 发动机缸盖铸件渗漏,个别工作日渗漏废品达到50%;c. 发动机齿轮室盖铸件,白口严重,废品曾达到40%以上。

大部分铸件曾不同程度地发生石墨形态不良、珠光体含量低的缺陷。

②缺陷分析。

采用中频电炉熔炼工艺后,熔炼所用原辅材料基本没有变化,并且材料进场都有严格的检验程序,因此,由原材料因素造成的此类差异基本排除。

铸件质量问题出现后,技术人员跟班作业对每一种配料,操作过程中的每一个细节精心推敲,对缺陷铸件的成分、金相等进行记录分析,发现一个现象;凡是发生裂纹缺陷的铸件,石墨形态大都为E型石墨或E型石墨含量较多;白口缺陷铸件石墨形态以D型为主,针对这种现象,分析原因如下。

a. 铁液含硫量低。

“硫化物核心理论”认为:铁液含硫量低时白口深度较大,随着含硫量的增加,白口深度逐渐减小,达到一个最小值,此时硫量为0.05%~0.06%。