煤制烯烃

- 格式:doc

- 大小:194.00 KB

- 文档页数:8

煤制烯烃工艺路线及技术可行性分析一、煤制烯烃工艺路线以煤为原料经甲醇制取低碳烯烃的工艺技术包括煤气化、合成气净化、甲醇合成及甲醇制烯烃四项核心技术。

工艺路线为煤在高温高压下通过纯氧部分氧化反应生成主要成份为CO和H2的粗合成气,粗合成气经过部分耐硫变换及净化然后合成甲醇,最后甲醇转化为低碳烯烃。

目前,煤气化、合成气净化和甲醇合成技术均已实现商业化,有多套大规模装置在运,甲醇制烯烃技术已日趋成熟,具备工业化条件。

二、煤气化技术煤气化技术已有100多年的历史,但煤气化技术的发展由于多种原因开始比较缓慢;直至20世纪70年代世界石油危机的出现,促使西方发达国家投入巨资开展了煤气化技术的研究与应用开发,开发出先进的气流床气化技术并于20世纪80年代开始由应用研究转入大规模商业应用。

该技术具有高温、高压、大型化、节能、环保、合成气质量高等特点,产品气可适用于化工合成、制氢和联合循环发电。

目前,世界上最先进的气流床气化工艺技术主要有三种,分别是美国GE水煤浆加压气化(原Texaco)技术、荷兰壳牌粉煤加压气化(Shell)技术和德国未来能源粉煤加压气化(GSP)技术,均实现了大规模工业化生产。

与此同时国内经过多年努力研究,也开发出了具有自主知识产权的气流床煤气化技术。

这些先进的气流床煤气化技术为现代煤化工产业的发展提供了强有力的技术支撑三、合成气净化技术目前,世界上大型煤气化装置产生的合成气净化普遍采用低温甲醇洗(Rectisol)技术。

该工艺是采用冷甲醇作为溶剂脱除酸性气体的物理吸收方法,是由德国林德公司和鲁奇公司联合开发的一种有效的气体净化工艺,具有技术成熟可靠、能耗较低、气体净化度高等特点,可将C02脱至10μg/L以下,H2S小于0.1μg/L;溶剂价格便宜,吸收能力大,循环量小,操作费用低。

目前,国外低温甲醇洗工艺有林德工艺和鲁奇工艺两种流程,二者在基本原理上没有根本区别,都有多套商业化装置运行经验。

煤制烯烃项目公用工程及辅助设施火炬项目EPC总承包特殊施工技术措施煤制烯烃项目是指利用煤炭为原料,通过煤气化和合成等工艺,生产乙烯和丙烯等烯烃产品的项目。

而公用工程及辅助设施火炬项目则是煤制烯烃项目中的一项重要工程,用于处理煤制烯烃过程中产生的废气和废水。

为了确保煤制烯烃项目的顺利进行,特殊施工技术措施是必不可少的。

以下是对煤制烯烃项目公用工程及辅助设施火炬项目EPC总承包特殊施工技术措施的详细介绍。

1.火炬技术选择:火炬是一种常用的废气处理设施,可以将废气中的有机物质燃烧为二氧化碳和水等无害物质。

在选择火炬技术时,应根据具体的项目情况,包括废气成分、废气量、废气温度等因素进行综合考虑,选择适合的火炬技术。

2.火炬设施设计:根据项目要求和环境因素,设计合理的火炬设施。

包括火炬炉的尺寸、结构和材料选择等方面。

同时,还需要对火炬炉的烟气排放进行控制,例如通过添加烟气净化装置,减少对环境的污染。

3.火炬运行控制:火炬设施需要定期进行运行控制,确保其安全、稳定地运行。

包括对废气的温度、流量、含氧量等参数进行监测,并根据监测结果进行相应的调整和控制,以达到废气处理的要求。

4.废水处理:煤制烯烃项目中也会产生大量的废水,需要进行相应的处理。

废水处理包括前处理、生化处理和深度处理等工序。

在进行废水处理时,需要选择合适的工艺,并确保处理效果达到环保要求。

5.安全措施:在煤制烯烃项目公用工程及辅助设施火炬项目的施工过程中,需要严格遵守相关的安全规定,确保施工人员的安全。

同时,还需要进行安全教育和培训,提高施工人员的安全意识和应急处理能力。

6. 环保监测:在煤制烯烃项目公用工程及辅助设施火炬项目的施工过程中,需要进行环保监测。

包括对废气和废水进行监测,确保排放达到国家和地方的环保标准。

同时,还需要 regularly 进行监测报告的编制和提交给相关部门。

总之,煤制烯烃项目公用工程及辅助设施火炬项目EPC总承包特殊施工技术措施非常重要,对项目的安全和环保具有重要意义。

煤制烯烃过程技术经济分析与生命周期评价一、本文概述本文旨在全面深入地探讨煤制烯烃过程的技术经济分析和生命周期评价。

煤制烯烃作为一种重要的化工过程,其经济性和环境影响对于化工行业的可持续发展具有重要意义。

本文首先概述了煤制烯烃过程的基本原理和工艺流程,随后从技术经济角度分析了该过程的成本效益,包括原料成本、能源消耗、设备投资以及运营维护等方面。

在此基础上,本文进一步进行了生命周期评价,全面评估了煤制烯烃过程从原料开采到产品废弃整个生命周期内的环境影响,包括能源消耗、温室气体排放、水资源消耗以及废弃物产生等。

通过本文的研究,旨在为煤制烯烃过程的优化和可持续发展提供理论依据和实践指导。

二、煤制烯烃技术概述煤制烯烃(CTL,Coal to Olefins)是一种将煤炭转化为烯烃的化学过程,主要目标是从非石油资源生产重要的化工原料,如乙烯和丙烯。

随着全球对可再生能源和可持续发展的日益关注,以及石油资源的日益枯竭,CTL技术已成为化学工业的重要发展方向。

煤制烯烃的过程主要包括煤气化、合成气制备、甲醇合成和甲醇制烯烃(MTO)或甲醇制丙烯(MTP)等步骤。

煤炭通过气化反应生成合成气(一氧化碳和氢气的混合物)。

然后,合成气经过催化转化生成甲醇。

甲醇再进一步转化为烯烃。

煤制烯烃技术的优势在于可以利用丰富的煤炭资源,实现化工原料的多元化和本地化生产,减少对进口石油的依赖。

煤炭的价格相对稳定,有助于降低生产成本并增强产业竞争力。

然而,该技术也面临一些挑战,如煤炭气化过程中产生的二氧化碳排放问题,以及煤制烯烃过程中较高的能耗和水耗等。

为了应对这些挑战,研究者们正在开发更加高效、环保的煤制烯烃技术。

例如,通过改进气化工艺、提高催化剂活性、优化反应条件等手段,以降低能耗和减少排放。

随着新技术的不断发展,未来煤制烯烃技术有望实现更高效、更环保的生产过程。

煤制烯烃技术是一种具有潜力的化工生产方法,它不仅可以利用丰富的煤炭资源生产重要的化工原料,还有助于减少对石油资源的依赖和降低生产成本。

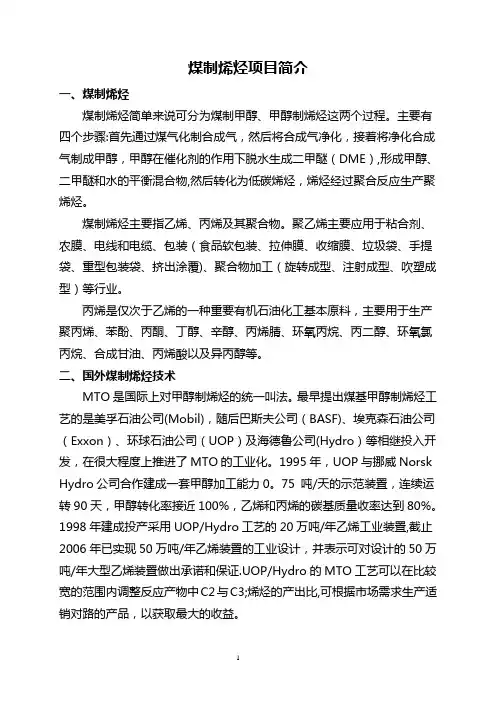

煤制烯烃项目简介一、煤制烯烃煤制烯烃简单来说可分为煤制甲醇、甲醇制烯烃这两个过程。

主要有四个步骤:首先通过煤气化制合成气,然后将合成气净化,接着将净化合成气制成甲醇,甲醇在催化剂的作用下脱水生成二甲醚(DME),形成甲醇、二甲醚和水的平衡混合物,然后转化为低碳烯烃,烯烃经过聚合反应生产聚烯烃。

煤制烯烃主要指乙烯、丙烯及其聚合物。

聚乙烯主要应用于粘合剂、农膜、电线和电缆、包装(食品软包装、拉伸膜、收缩膜、垃圾袋、手提袋、重型包装袋、挤出涂覆)、聚合物加工(旋转成型、注射成型、吹塑成型)等行业。

丙烯是仅次于乙烯的一种重要有机石油化工基本原料,主要用于生产聚丙烯、苯酚、丙酮、丁醇、辛醇、丙烯腈、环氧丙烷、丙二醇、环氧氯丙烷、合成甘油、丙烯酸以及异丙醇等。

二、国外煤制烯烃技术MTO是国际上对甲醇制烯烃的统一叫法。

最早提出煤基甲醇制烯烃工艺的是美孚石油公司(Mobil),随后巴斯夫公司(BASF)、埃克森石油公司(Exxon)、环球石油公司(UOP)及海德鲁公司(Hydro)等相继投入开发,在很大程度上推进了MTO的工业化。

1995年,UOP与挪威Norsk Hydro公司合作建成一套甲醇加工能力0。

75 吨/天的示范装置,连续运转90天,甲醇转化率接近100%,乙烯和丙烯的碳基质量收率达到80%。

1998年建成投产采用UOP/Hydro工艺的20万吨/年乙烯工业装置,截止2006年已实现50万吨/年乙烯装置的工业设计,并表示可对设计的50万吨/年大型乙烯装置做出承诺和保证.UOP/Hydro的MTO工艺可以在比较宽的范围内调整反应产物中C2与C3;烯烃的产出比,可根据市场需求生产适销对路的产品,以获取最大的收益。

惠生(南京)清洁能源股份有限公司甲醇制烯烃装置采用环球油品公司(UOP)的甲醇制烯烃(MTO)/烯烃裂化(OCP)技术,是全球首套采用霍尼韦尔先进技术(Honeywell)的装置,与传统工艺相比,该项工艺被验证拥有高收率和低副产品形成的优点.设计年产乙烯和丙烯30万吨,其中乙烯出售给位于同一园区内的下游用户,丙烯将用于生产25万吨/年丁辛醇.该项目于2013年9月下旬开车成功,产出合格产品,乙烯、丙烯全部达到并超过聚合级产品要求.另外,久泰能源年产60万吨甲醇制烯烃项目、江苏斯尔邦石化有限公司年产83万吨甲醇制烯烃项目都采用霍尼韦尔技术进行项目建设.三、国内煤制烯烃情况1、煤基甲醇制烯烃(MTO)(1)中科院大连化物技术(DMTO)DMTO是大连化物所的甲醇制烯烃专利技术。

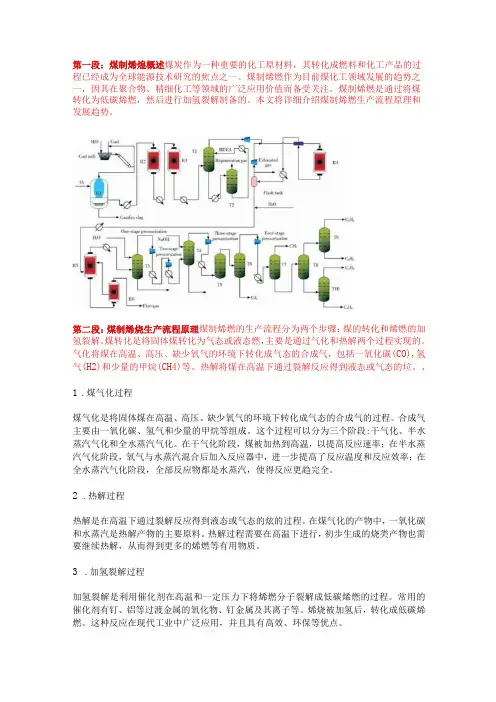

第一段:煤制烯煌概述煤炭作为一种重要的化工原材料,其转化成燃料和化工产品的过程已经成为全球能源技术研究的焦点之一。

煤制烯燃作为目前煤化工领域发展的趋势之一,因其在聚合物、精细化工等领域的广泛应用价值而备受关注。

煤制烯燃是通过将煤转化为低碳烯燃,然后进行加氢裂解制备的。

本文将详细介绍煤制烯燃生产流程原理和发展趋势。

第二段:煤制烯烧生产流程原理煤制烯燃的生产流程分为两个步骤:煤的转化和烯燃的加氢裂解。

煤转化是将固体煤转化为气态或液态燃,主要是通过气化和热解两个过程实现的。

气化将煤在高温、高压、缺少氧气的环境下转化成气态的合成气,包括一氧化碳(CO),氢气(H2)和少量的甲烷(CH4)等。

热解将煤在高温下通过裂解反应得到液态或气态的垃。

、1.煤气化过程煤气化是将固体煤在高温、高压、缺少氧气的环境下转化成气态的合成气的过程。

合成气主要由一氧化碳、氢气和少量的甲烷等组成。

这个过程可以分为三个阶段:干气化、半水蒸汽气化和全水蒸汽气化。

在干气化阶段,煤被加热到高温,以提高反应速率;在半水蒸汽气化阶段,氧气与水蒸汽混合后加入反应器中,进一步提高了反应温度和反应效率;在全水蒸汽气化阶段,全部反应物都是水蒸汽,使得反应更趋完全。

2.热解过程热解是在高温下通过裂解反应得到液态或气态的炫的过程。

在煤气化的产物中,一氧化碳和水蒸汽是热解产物的主要原料。

热解过程需要在高温下进行,初步生成的烧类产物也需要继续热解,从而得到更多的烯燃等有用物质。

3.加氢裂解过程加氢裂解是利用催化剂在高温和一定压力下将烯燃分子裂解成低碳烯燃的过程。

常用的催化剂有钉、铝等过渡金属的氧化物、钉金属及其离子等。

烯烧被加氢后,转化成低碳烯燃。

这种反应在现代工业中广泛应用,并且具有高效、环保等优点。

总的来说,煤制烯燃生产流程涉及多个步骤,其中包括煤气化、热解和加氢裂解等关键的原理。

通过这些步骤的协同作用,煤可以转化为烯崎,从而实现对煤资源的高效利用和化石能源的替代,具有广阔的应用前景和巨大的经济价值。

煤制烯烃事故案例咱今儿就唠唠煤制烯烃这一块发生过的那些事儿。

一、某厂的火灾事故。

有这么一个煤制烯烃的厂子,那一天就跟往常不太一样。

在生产烯烃的一个关键环节,就是在处理那些高温高压的反应设备的时候。

这个设备里面有好多易燃易爆的物质,就像是一个装满了小炸弹的盒子似的。

当时啊,有个工人在检查设备的时候,可能是没太注意,手里的工具不小心就碰到了一根输送物料的管道。

这管道啊,也不知道是不是早就有点小毛病了,被这么一碰,“轰”的一下就裂了个大口子。

里面的物料就像决堤的洪水一样涌了出来。

这物料一接触到外面的空气,再加上旁边还有些高温的设备在“烤”着,一下子就着起火来。

那火势,就跟窜天猴似的,蹭蹭往上冒。

周围的工人都吓懵了,一开始都不知道该咋办。

有的人就赶紧去拿灭火器,可是这小火器对付这么大的火,就有点像蚍蜉撼大树。

这火越烧越大,还顺着那些管道和设备开始蔓延。

那些设备可都是连着的啊,就像多米诺骨牌一样,一个着了,旁边的也跟着遭殃。

这时候整个车间就跟火海似的,黑烟滚滚,大家都在喊着、跑着。

幸好啊,厂里的警报系统还挺灵的,警报声“呜哇呜哇”地响起来了。

消防队也来得比较及时,消防队员们就像超级英雄一样,拿着大水枪朝着大火一顿猛喷。

经过好几个小时的奋战,才把这大火给扑灭了。

不过呢,这一场火可把厂子给折腾惨了,设备坏了不少,生产也停了好长时间,损失老多钱了。

二、泄漏引发的中毒事件。

还有一个厂,发生的事情更吓人。

在煤制烯烃的过程中,会产生一些有毒的气体,这些气体都被密封在特定的容器和管道里。

但是呢,有一个地方的密封垫老化了。

这密封垫就像一扇大门的门缝密封条一样,密封条坏了,门里面的东西就容易漏出来。

这个老化的密封垫就导致那些有毒气体开始慢慢地泄漏出来。

刚开始的时候,因为泄漏量比较小,大家也没太在意。

可是随着时间的推移,那泄漏的气体越来越多。

有个工人正好在附近巡检呢,走着走着就突然觉得头晕、恶心,还直喘粗气。

他心里想:“这是咋了呢?”还没等他反应过来呢,就一下子瘫倒在地上了。

煤制烯烃綜合能耗

煤制烯烃的综合能耗取决于煤炭的能量含量、煤制烯烃的生产工艺以及能源利用率等因素。

一般来说,煤制烯烃的综合能耗相对较高。

煤炭的能量含量一般在20-30MJ/kg之间,可以通过不同的煤

炭燃烧工艺将其转化为热能或者动力,然后再通过煤制烯烃的生产工艺将热能或动力转化为化学能。

煤制烯烃的生产工艺主要包括煤气化、合成气净化、合成气转化为烯烃等步骤,这些步骤中都需要消耗能量。

煤制烯烃生产过程中的能量利用率也是影响能耗的重要因素。

例如,在煤气化过程中,需要耗费一定的能量将煤转化为合成气,而合成气转化为烯烃的反应也会伴随着能量的消耗。

另外,煤制烯烃的产品分离、净化等后续步骤也会消耗能量。

综合来看,煤制烯烃的能耗相较于其他能源转化为烯烃的工艺较高,但具体的能耗情况会受到煤种、工艺技术以及能源管理的影响。

目前,煤制烯烃领域也在不断研究和改进,力求降低综合能耗。

煤制烯烃研究报告

摘要:

煤制烯烃是一种重要的烃类化工产品,其在能源、化工等领域具有广泛的应用前景。

本报告对煤制烯烃的制备方法、催化剂选择、反应机理以及应用领域进行了综合研究和分析。

通过实验和数据分析,煤制烯烃的研究成果表明,该技术具有可行性和巨大的潜力。

1.引言

1.1研究背景

1.2研究目的

1.3文献综述

2.煤制烯烃制备方法

2.1煤直接制烯烃法

2.1.1热裂解法

2.1.2溶剂解法

2.1.3煤飞融法

2.2煤间接制烯烃法

2.2.1煤气化-费托合成法

2.2.2煤气化-甲醇合成法

2.2.3煤气化-烯烃合成法

3.催化剂选择

3.1催化剂种类

3.1.1钙钛矿型氧化物催化剂3.1.2气相催化剂

3.1.3液相催化剂

3.2催化剂性能评价指标

3.2.1烯烃选择性

3.2.2转化率

3.2.3寿命

4.反应机理

4.1煤热裂解反应机理

4.2煤气化反应机理

4.3催化剂作用机理

5.应用领域

5.1能源领域

5.1.1石化行业

5.1.2燃料行业

5.2化工领域

5.2.1乙烯制备

5.2.2合成橡胶

6.研究进展与存在问题

6.1研究进展

6.2存在问题

7.结论

本报告对煤制烯烃的制备方法进行了系统的梳理和总结,分析了不同方法的优缺点,并探讨了催化剂的选择和性能评价指标。

此外,还简要介绍了煤制烯烃的反应机理和应用领域,并对当前研究的进展和存在的问题进行了评述。

通过该报告的研究和分析,可以为相关领域的研究者提供参考,并为煤制烯烃技术的应用和推广提供理论和实践的支持。

2023年煤制烯烃工艺行业市场规模分析煤制烯烃工艺是一种利用煤作为原材料制造烯烃的新技术。

随着全球能源需求不断增长和石油资源逐渐枯竭,煤制烯烃工艺成为一种具有潜力的替代能源技术。

本文将从市场规模的角度对煤制烯烃工艺的行业市场进行分析。

一、煤制烯烃工艺市场概述煤制烯烃工艺是一种将煤直接转化为烯烃原料的新技术,通过催化剂催化煤的裂解,将其分解为烯烃等化学品,以满足化学工业的需求。

与传统的石油制烯烃技术相比,煤制烯烃工艺可以减少对稀缺的石油资源的依赖,并且生产成本相对较低。

目前,煤制烯烃工艺技术已经逐渐得到广泛应用,市场前景十分广阔。

二、煤制烯烃工艺市场规模分析1. 全球市场规模目前,煤制烯烃工艺技术已经得到了全世界范围内的广泛关注和研究。

根据市场研究机构的数据显示,全球煤制烯烃工艺市场规模预计将在未来几年内保持较快的增长势头,到2027年有望达到400亿美元。

2. 中国市场规模作为世界上煤资源最丰富的国家之一,中国是煤制烯烃工艺的重要市场之一。

随着国家对绿色能源的大力发展和煤炭行业的结构调整,煤制烯烃工艺市场也逐渐得到了政策支持,并且在化工行业中获得了广泛的应用。

据市场研究机构的数据显示,中国煤制烯烃工艺市场规模预计将在未来几年内保持较快的增长势头,到2025年有望达到200亿美元。

三、煤制烯烃工艺市场发展趋势1. 技术创新随着煤制烯烃工艺技术的逐步成熟,各国的专业学者和企业也在不断进行技术创新,提高煤制烯烃工艺的效率和产值,推进煤制烯烃工艺技术的持续发展。

2. 多元化应用煤制烯烃工艺可以生产出多种烯烃化学品,包括乙烯,丙烯,丁烯等多种化学品,可应用于化工、塑料、橡胶、纺织、医药等多个领域。

未来行业发展将更加多元化应用。

3. 拓展市场规模随着煤制烯烃工艺技术的逐渐成熟,在未来的时间内,煤制烯烃工艺市场规模将会持续扩大。

未来该行业还将拓展更多国际市场,助力国家进一步走向世界舞台。

四、结论煤制烯烃工艺作为一种新型的绿色能源技术,将在未来替代传统化石能源,具有非常广阔的市场前景。

煤制烯烃示范工程建设技术风险防控方案煤制烯烃示范工程是将煤作为原料,通过一系列的化学反应和工艺流程,生产出烯烃类化合物的示范项目。

由于煤是一种常见而且廉价的资源,煤制烯烃技术被认为是一种经济、稳定的石化工艺。

然而,该技术的建设过程中也面临着一些技术风险。

本文将重点探讨煤制烯烃示范工程的技术风险,并提出相应的防控方案。

一、原料供应风险1.与煤炭矿山进行长期合作,确保原料供应的稳定性;2.加强原料质量检测,确保煤炭达到工艺要求;3.寻找替代原料,如煤矸石、冶金煤渣等。

二、工艺技术风险煤制烯烃工程是一个复杂的化学工艺系统,涉及到多个环节和反应,存在着一定的技术风险。

为了防范和控制这些风险,需要采取以下措施:1.建立完善的工艺流程和操作规程,确保各个环节的协调运行;2.加强工艺技术研发,不断优化改进工艺流程,降低技术风险;3.加强设备检测和维护,确保设备的安全可靠性;4.建立应急预案,及时应对工艺技术风险的突发情况。

三、安全生产风险1.严格执行安全操作规程,加强安全教育培训,提高员工安全意识;2.加强安全设施建设,如防火墙、逃生通道等,确保安全生产环境;3.建立安全检测和监测体系,及时发现和消除安全隐患;4.加强应急救援能力,提前制定安全预案。

四、环境保护风险煤制烯烃工程涉及到一些化学反应和排放物的处理,如果处理不当很容易对环境造成污染。

为了保护环境,需要采取以下措施:1.建立环境保护体系,制定严格的排放标准和处理方法;2.加强污染物的监测和检测,确保排放物符合环保要求;3.引入环保技术和装备,例如废气处理装置、废水处理设备等;4.加强环保意识宣传,强化员工的环境保护责任感。

总结起来,煤制烯烃示范工程建设中存在着一定的技术风险,但通过合理的风险防控方案,可以降低这些风险对工程的影响。

通过建立可靠的原料供应渠道,完善工艺技术流程,加强安全生产管理,保护环境等方面的措施,可以提高工程的稳定性和可持续发展能力。

煤制烯烃的主要工艺流程

煤制烯烃是一种重要的化工原料,其主要工艺流程如下:

1. 煤的预处理:煤炭经过破碎、筛分、粉碎等处理,使其成为适合加工的煤粉。

2. 煤粉气化:将煤粉与空气或氧气混合,在高温高压下进行气化反应,产生一氧化碳、二氧化碳、氢气等气体。

3. 合成气净化:对气化产生的合成气进行净化处理,去除其中的灰尘、硫化物、氨等杂质。

4. 合成气转化:将净化后的合成气经过催化转化反应,生成烯烃等化学品。

5. 分离纯化:将反应产生的混合气体经过分离、纯化处理,得到所需要的烯烃产品。

以上就是煤制烯烃的主要工艺流程,其核心技术是煤粉气化和合成气转化。

这种工艺具有资源广泛、成本低廉等优点,是一种具有发展前景的化工生产方式。

- 1 -。

煤制烯烃即煤基甲醇制烯烃,是指以煤为原料合成甲醇后再通过甲醇制取乙烯、丙烯等烯烃的技术。

我国化工系统在煤制烯烃的技术开发方面历时三十多年,已取得了中试技术MTO、MTP、FMTP和DMTO等成果。

煤基甲醇制烯烃的五大核心技术中,煤气化、合成气净化、甲醇合成和烯烃回收分离四项技术目前已完全成熟掌握,另一核心技术甲醇转化制烯烃单元,除反应段的热传递方向不同之外,其他都与炼油过程中成熟的催化裂化工艺过程类似,且由于原料是单一组分,更易把握物性,因此在工程实施上可以借鉴现有的成熟工艺,技术风险处于可控范围。

我国乙烯产能近年来增长迅猛,但仍无法满足下游市场的需求。

国内市场上烯烃类产品供不应求,对外依存度增强,巨大的市场空间引发了投资者对煤制烯烃的关注。

中国第一个进入商业化运行的煤制烯烃项目——神华煤制油化工有限公司负责的60万吨包头煤制烯烃项目,从2010年12月1日二次投料开车以来,到2011年6月底已经安全稳定运行200余天,共生产聚乙烯、聚丙烯产品合计32万吨以上。

这标志着中国人“煤变烯烃”产业化运行的梦想初步实现。

截至2011年11月我国已建煤制烯烃装置3套,在建装置4套,拟建装置36套。

随着低碳经济发展要求,煤炭的高效清洁转化和二氧化碳排放问题日益受到重视,大力推广新型煤化工技术成为我国应对能源问题的根本战略之一。

煤制烯烃已作为工业示范被列入石化产业振兴规划,体现了国家政策对稳步发展煤制烯烃的重视。

神华包头、大唐多伦和神华宁煤的煤制烯烃项目相继建成投产后,中国煤制烯烃行业将拉开产业化的序幕。

煤制烯烃项目投资大、原材料及能耗大、水耗高、综合利用和环境治理要求严,项目投资必须慎重考虑煤炭资源、水资源、资金、交通、环境承载力等多方面因素的优化配置。

中投顾问发布的《2011-2015年中国煤制烯烃市场投资分析及前景预测报告》共五章。

首先介绍了中国煤化工行业的发展概况,接着深入分析了中国煤制烯烃行业的总体发展状况。

煤制烯烃(MTO/MTP)MTO和MTP技术均属于利用甲醇制烯烃的范畴。

主要区别在于MTO技术是利用甲醇生产乙烯、丙烯和丁二烯产品而MTP技术是利用甲醇生产单一的丙烯产品。

MTO、MTP国内尚无成熟工业化技术,MTO技术专利商主要是UOP/Hydro公司,MTP专利商主要是德国的LURGI公司,国内中科院大连化物所也在进行相关研究并取得一定进展。

MTO工艺是美国UOP公司和挪威HYDRO公司于1995年合作开发成功的一种技术,该工艺以甲醇为原料,通过甲醇裂解制得以乙烯和丙烯为主的烯烃产品。

按甲醇原料的不同,可以有天然气和煤两种路线。

目前世界上从事MTP技术开发的公司主要是鲁奇公司。

2002年1月,鲁奇公司在挪威建设了1套MTP中试装置,到2003年9月连续运行了8000h,该中试装置采用了德国Sud-Chemie AG公司的MTP催化剂,该催化剂具有低结焦性、丙烷生成量极低的特点,并已实现工业化生产。

目前MTP技术已经完成了工业化装置的工艺设计。

鲁奇公司MTP反应器有两种形式:即固定床反应器(只生产丙烯)和流化床反应器(可联产乙烯/丙烯)。

目前鲁奇公司已经与神华宁煤集团和大唐分别签订了技术转让协议。

大唐国际煤化工年产46万吨聚丙烯项目正在加紧建设,预计2009年投产。

项目拟以内蒙古锡林浩特市胜利煤田褐煤为原料,采用壳牌粉煤气化、气体变换、鲁奇低温甲醇洗、鲁奇低压甲醇合成、鲁奇MTP丙烯生产工艺、Spheripol聚丙烯生产工艺等系列生产技术,年产中间产品甲醇168万吨,最终产品聚丙烯46万吨。

此外,大唐的煤化工项目还包括年产20万吨的汽油装置,3.6万吨的液化气装置以及回收3.8万吨的硫磺装置。

1、什么是煤基甲醇制烯烃传统的乙烯、丙烯单体的制取路线主要是通过石脑油裂解生产,而大唐国际MTP(methanol to polypropylene)装置的开车意味着率先开创了我国煤基甲醇制烯烃的先河,开辟了由煤炭经气化生产基础有机化工原料的新工艺路线。

煤制烯烃工艺流程图

煤制烯烃是一种通过煤制取得的烃类燃料,具有广泛的应用前景。

下面将介绍一种典型的煤制烯烃工艺流程。

首先,煤制烯烃的原料是煤。

煤经过粉碎、磨煤和煤浆制备等工艺步骤后,得到煤浆,作为后续煤制烯烃的原料。

接下来,将煤浆加入高温高压反应器中进行煤气化反应。

这一步骤主要是将煤浆中的碳氢化合物转化为合成气(主要是一氧化碳和氢气)。

煤气化的反应条件包括温度、压力和气体配比等参数,需要经过不断的试验和优化,以提高合成气的产率和质量。

随后,合成气进入合成烃反应器。

在这个反应器中,合成气经过催化剂的作用,发生Fischer-Tropsch合成反应,转化为液体烴类燃料。

这些烴类燃料中主要包括烯烃、烷烃和酯类等,其中,烯烃是煤制烯烃产品的主要成分。

在合成烃反应后,需要进行产品分离和净化。

这一步骤主要是通过蒸馏、萃取和吸附等方法,将合成产物中的烯烃和其他杂质分离出来。

其中,烯烃的分离和净化非常关键,因为烯烃是煤制烯烃产品的核心组分。

最后,经过产品分离和净化后得到煤制烯烃产品。

这些产品可以直接用于燃料,也可以作为化工原料用于合成其他有机化合物。

煤制烯烃工艺流程的最终产品的纯度和质量取决于各个步骤的操作和控制条件。

总的来说,煤制烯烃工艺流程是一个复杂的过程,包括煤气化、合成烃反应、产品分离和净化等步骤。

通过不断的优化和创新,可以提高煤制烯烃的产率和质量,同时减少对环境的影响,为能源结构调整和绿色发展做出贡献。

煤制烯烃概述煤制烯烃即煤基甲醇制烯烃,是指以煤为原料合成甲醇后再通过甲醇制取乙烯、丙烯等烯烃的技术。

一、煤制烯烃-背景根据石油和化学工业协会的统计,2008 年中国石油原油产量为 1.79亿吨,中国乙烯的产量为 1026 万吨。

另据海关总署的数据,2008 年中国石油产品进口总量为 2.18 亿吨,2008 年乙烯当量进口量近 1000 万吨。

中国石油和乙烯的对外依存度分别超过和接近 50%。

中国石油和化学工业协会预计,“十二五”和“十三五”期间中国乙烯产能的增速将分别达到 4.9%和 5.6%,尽管如此,乙烯仍然无法满足下游市场的需求,2010年和 2020 年的自给率只有 56.4%和 62.1%。

以“煤”代“油”生产低碳烯烃,是实现中国以“煤代油”能源战略,保证国家能源安全的重要途径之一。

二、煤制烯烃-核心技术煤制烯烃包括煤气化、合成气净化、甲醇合成及甲醇制烯烃四项核心技术。

三、煤制烯烃-工艺截止2008年底,煤气化、合成气净化和甲醇合成技术均已实现商业化,有多套大规模装置在运行,甲醇制烯烃技术已日趋成熟,具备工业化条件。

甲醇转化制烯烃单元除反应段的热传递方向不同之外,其他都与目前炼油过程中成熟的催化裂化工艺过程非常类似,且由于原料是单一组分,更易把握物性,具有操作条件更温和、产物分布窄等特点,更有利于实现过程化。

轻烯烃回收单元与传统的石脑油裂解制烯烃工艺中的裂解气分离单元基本相同,且产物组成更为简单,杂质种类和含量更少,更易于实现产品的分离回收。

因此在工程实施上都可以借鉴现有的成熟工艺,技术风险处于可控范围。

在工艺技术路线上,煤制烯烃与炼油行业的催化裂化差不多,中国国内是有把握解决的。

煤制烯烃问题不在工艺上,而在催化剂上。

目前催化剂的长周期运转的数据并没有出来,催化剂的单程转化率、收率、副产物的组成,催化剂、原材料和公用工程的消耗定额、催化剂衰减的特性曲线、废催化剂的毒性和处理、催化剂制备的污水组成和数量、整个装置单程和年连续运行的时间、废液废气的排放等多项重要数据目前没有公布,因此,大规模工业化可能还要过段时间。

煤制烯烃烯烃作为重要的化工原料,作为石油化工核心产品,被称为“石化工业之母”。

乙烯产量已成为衡量一个国家石油化工发展水平的标志,其生产能力被看作是一个国家经济实力的体现。

美国、西欧、日本等发达国家地区和一些发展中国家,在经济起飞阶段,无不把石油化工作为支柱产业,加以发展。

乙烯产品直接繁衍和带动发展塑料深加工、橡胶制品、纺织、石蜡深加工、助剂加工、包装材料、建设材料、化工机械制造、工程建筑、运输、餐饮服务等产业。

大到航空航天,小到吃饭穿衣,它与国民经济、人民生活息息相关。

一个年产量百万吨级乙烯项目,除本身直接提供数目庞大的就业岗位外,还通过发展配套产品和深加工产品,建立起覆盖性的新兴加工产业。

初步测算可增加就业岗位5万余个。

1.煤制烯烃经济市场情况2010年我国乙烯产能1519万吨/年,产量1419万吨,进口量81.5万吨,出口量3.4万吨,表观消费量约1497万吨,当量消费量近2960万吨,国内保障能力达到48%,乙烯缺口达到1540万吨。

2010年国内形成6个百万吨级乙烯生产企业,蒸汽裂解乙烯企业平均规模67万吨/年、装置平均规模54万吨/年,较2005年分别提高了58.4%和44%,规模效益突出,产业竞争力明显提升。

2010年我国丙烯生产能力1583万吨/年,产量1350万吨,进口量152.4万吨,出口量0.8万吨,表观消费量约1502万吨,当量消费量约2150万吨,国内保障能力达到63%。

丙烯缺口达到800万吨。

“十二五”中国烯烃工业发展目标当前中国已经拥有三个CTO示范项目,设计总产能156万吨/年。

其中神华宁夏煤业集团旗下50万吨/年甲醇制丙烯(MTP)项目已于2010年10月开始试运;神华包头煤化工有限公司旗下60万吨/年MTO项目已于2010年8月投产;大唐国际发电旗下46万吨/年MTP项目于2011年6月试运。

这三套装置的生产已经稳定。

河南中原石化旗下20万吨/年CTO装置已于2011年投产。

除这四个项目外,中国还有另外5个CTO项目将在2013年前陆续投产。

这些项目已获得政府部门批准。

包括宁波禾元化工有限公司旗下一套60万吨/年MTO装置(包括20万吨/年乙烯和40万吨/年丙烯)当前正在建设之中,预计在2012年投产;浙江星星新能源股份有限公司旗下60万吨/年MTO装置(30万吨/年乙烯和30万吨/年丙烯)计划在2012年投产;惠生(南京)清洁能源位于江苏的一套29.5万吨/年MTO装置(13.5万吨/年乙烯和16万吨/年丙烯)当前正在建设之中,预计在2013年投产;大唐国际(榆林)一套60万吨/年MTP装置预计在2013年投产;华运煤电公司位于山西的21.2万吨/年MTO装置预计在2013年投产。

以神华煤制烯烃项目为例:5.5吨煤可以生产1吨聚烯烃产品,在煤矿坑口附近建设煤制烯烃工厂,1吨煤的价格可以控制在500元以内,而目前国内聚烯烃产品的市场价格在1万元/吨上下,按保守价格7000元/吨计算,发展煤制烯烃项目可以实现较大增值。

2.我国煤制烯烃拟在建项目1、大唐国际煤基烯烃项目正式启动大唐国际发电股份有限公司将在锡盟多伦县建设总规模年产138万吨煤基烯烃煤化工项目,其中包括一项百万吨级甲醇项目。

一期工程建设年产煤基烯烃46万吨,于2005年3月底前完成公司注册,7月初开始煤基烯烃土建工程施工。

大唐国际多伦煤基烯烃MTP项目位于内蒙古自治区多伦县东约7公里,占地面积110公顷,距水源地约15公里,距煤源地289公里。

项目以内蒙古锡林浩特市胜利煤田褐煤为原料,采用荷兰壳牌(Shell)、德国鲁奇(Lurgi)、美国陶氏(Dow)等世界上最先进的工艺技术,生产聚丙烯及硫磺、汽油、LPG等副产品。

设计规模为年产49万吨聚丙烯、副产18.22万吨汽油、3.64万吨液化石油气、3.8万吨硫磺,项目总投资181.6亿元人民币。

2、陶氏化学参与国内煤制烯烃项目陶氏在中国业务的增速,可能会因为石油价格的盘踞高位而减缓,陶氏化学仍在上海宣布了数项投资及合作计划,公司将在上海张江成立一个全球第三家陶氏中心;拟在张家港投资新的化工项目;与神华能源的煤制烯烃项目进入可行性研究阶段。

陶氏化学正就煤转烯烃项目(“煤变油”)与神华集团合作,为了解大型煤化工项目可能涉及的技术性问题,特别是甲醇制烯烃(MTO)的工艺流程,国家发改委与陶氏化学在北戴河共同主办了煤化工技术交流会。

煤炭是中国的重要优势,国际上使用煤炭做化工产品也有较长历史。

不过,如何使煤炭制出的化工产品能够更加廉价,这是关键问题。

虽然陶氏化学公司不会参股神华能源,但是未来合作前景乐观。

3、神华煤制烯烃项目煤制烯烃化工项目是神华大型煤化工发展的一个方向,技术主线是煤制甲醇和甲醇制烯烃。

神华集团目前的大型煤化工项目有两个:一个是建设地点在内蒙古包头市,依托内蒙古鄂尔多斯煤田的包头煤化工项目;一个是建设地点在陕西榆林,依托陕西神府煤田的榆林煤化工项目。

包头煤化工项目:建设规模为甲醇180 万吨/年装置、60 万吨/年甲醇制烯烃装置、30 万吨/年聚乙烯装置、30 万吨/年聚丙烯装置,10 万KW 热电联产装置及其它辅助设施。

主要产品为聚乙烯、聚丙烯、丁烯、碳五馏份、乙烷、丙烷及硫磺等化工产品。

本项目以煤炭为原料,应用世界先进的煤气化、甲醇合成、甲醇制烯烃等技术,生产当前国内市场需求巨大的甲醇和聚烯烃等产品。

2005 年10 月28 日举行了项目奠基典礼,已进入实质性实施阶段。

榆林煤化工项目:项目规模为生产甲醇300 万吨/年,利用陕西榆林地区丰富的煤炭和盐矿资源,生产烯烃及下游化工产品,并有机地将煤化工与盐化工结合起来,大规模地生产PVC、甲烷氯化物。

目前已签订合作意向书。

图神化集团煤制烯烃工艺流程图3.煤制烯烃技术煤基甲醇制烯烃工艺主要由煤气化制合成气、合成气制甲醇及甲醇制烯烃等三项技术组成。

煤气化制合成气、合成气制甲醇两项技术均已较为成熟,能适应规模化经济的发展。

甲醇制烯烃技术目前世界上现行的方法主要有两种:一是MTO技术(Methanol to Olefin,甲醇制烯烃),即由合成气首先生产出甲醇,然后将甲醇转化为乙烯和丙烯混合物的工艺;二是MTP技术(Methanol to Propylene,甲醇制丙烯),即由合成气首先生产出甲醇,然后将甲醇转化成丙烯的工艺。

上述两种技术均是从天然气或煤转化成甲醇开始,然后再将甲醇转化成烯烃。

具体工艺包括ExxonMobil的MTO工艺、UOP/Hydro的MTO工艺、Lurgi的MTP工艺、中科院大连化学物理研究所的SDTO工艺和清华大学的循环流化床甲醇制丙烯(FMTP)技术等。

(1)U OP/Hydro公司的MTO工艺图1 UOP/Hydro公司的甲醇制烯烃(MTO)工艺流程示意图UOP和Norsk Hydro公司选用不同于Mobil的催化剂开发出自己独立的MTO工艺。

与Mobil的工艺相比,UOP/Hydro的MTO工艺最大的先进性在于开发了基于SAPO-34的新型分子筛催化剂。

UOP和NorskHydro公司在挪威己经完成0. 5 t/d的甲醇工业示范试验,并完成50万t/ a乙烯规模的投资估算及经济评估。

道达尔石化位于比利时费卢依(Fe-luy)的全球首创的甲醇制烯烃/烯烃裂解中试装置(MTO/OCPPDU)采用UOP公司的MTO 技术,总投资4500万欧元,于2008年年末建成启动,将在长期运行的基础上验证包含甲醇制烯烃、烯烃分离、重烯烃裂解、烯烃聚合反应和聚烯烃产品应用在内的一体化工艺流程和其放大到百万吨级工业化规模的可靠性。

(2)L urgi公司的甲醇制丙烯(MTP)工艺德国Lurgi公司开发的MTP工艺,其主要产物为丙烯,同时得到市场容最巨大的副产物汽油、液化石油气(LPG)以及燃料气等。

Lurgi公司目前止在积极推进其MTP技术的工业化。

采用该技术,2001年在挪威Statoil 工厂建立了一套示范装置,该装置止常运转11000 h,证实了Lurgi MTP技术的可靠性和先进性。

采用Lurgi MTP技术的大唐多伦煤基烯烃项目,己于2009年11月投料试车。

该项目主产聚丙烯( 46万t/ a ),联产汽油(20万t/ a )、液化气(3. 6万t/a)等多种副产品,项目总投资180亿元。

神华宁煤宁东167万t甲醇、50万t聚丙烯项目,也采用鲁奇公司MTP 技术,于2010年建成。

(3)大连化物所的DMTO、SDTO工艺DMTO工艺是一种甲醇经二甲醚制烯烃工艺,SDTO是一种合成气经二甲醚制烯烃工艺。

2004年,陕西新兴煤化工科技发展有限责任公司与大连化物所和洛阳石化工程公司合作,于2005年底建成了年加工甲醇1. 67万t的DMTO工业性试验装置,成功验证了大连化物所的DMTO技术,该装置也是目前世界首套万吨级甲醇制烯烃工业化试验装置。

在建中的神华包头煤制烯烃项目采用大连化物所DMTO技术,包括180万t甲醇、30万t聚乙烯、30万t聚丙烯,其中甲醇装置2009年11月完工,整个煤制烯烃装置计划于2010年8月投料试车。

(4)清华大学循环流化床甲醇制丙烯FMTP工艺清华大学在MTP工艺方ICI也进行了改进。

利用该技术,目前止在安徽淮化集团厂区内建设一套3万t/ a的甲醇制丙烯工业试验装置,该项目由中国化学工程集团公司、清华大学和安徽淮化集团有限公司3家单位共同承担。

(5)中石化SMTO上艺和MTP上艺中石化上海石油化工研究院于2000年开始进行MTO技术的开发。

2004-2006年,SAPO-34分子筛工业放大生产成功。

2005-2006年,采用新型干燥方法的流化床催化剂SMTO-1制备成功,其价格低廉,催化性能优异,粒度分布类似于FCC催化剂,而强度优于FCC催化剂。

2003一2006年,上海石油化工研究院详细研究了MTO反应的反应行为、失活行为和积炭行为等,并于2005年建立了一套12 t/ a的循环流化床热模试验装置,将实验室研究的结果在该试验装置上进行了验证。

2007年11月,中石化在燕山石化建设的一套100t/d的甲醇制烯烃装置投产,装置产出的乙烯丙烯直接送燕山石化现有装置,实现连续运行。

装置采用类似炼油装置的FCC流化床反应器。

煤基甲醇制烯烃的发展技术上切实可行。

以煤气化合成甲醇为原料,进一步生产低碳烯烃的工艺技术是替代石油生产乙烯、丙烯等基础化工产品,减少石油消耗的有效途径。

从能源结构、经济发展、煤企整合、增大内需及环境保护等各方ICI分析,发展煤基甲醇制烯烃产业是十分必要的,是符合我国国情的重要措施。